汽车转向器摇臂轴非圆齿扇加工工艺改进方法*

2017-07-31丁国龙余金舫张雅丽

丁国龙,余金舫,张雅丽

(湖北工业大学 机械工程学院,武汉 430068)

汽车转向器摇臂轴非圆齿扇加工工艺改进方法*

丁国龙,余金舫,张雅丽

(湖北工业大学 机械工程学院,武汉 430068)

针对变传动比非圆齿扇齿条副在加工过程中存在非圆齿扇加工工艺复杂的问题,提出了两种工艺改进方法:①齿扇齿廓设计为标准渐开线,齿条齿廓为非直线齿廓;②采用特殊刀具按照定传动比加工非圆齿扇。依据非圆齿轮啮合原理,推导了方法①1的齿条齿廓坐标方程和方法②的齿条刀具齿廓坐标方程。通过实例分析,分别计算了两种改进方法的齿条齿廓和齿条刀具形状,对比分析了两种方法的优缺点,指出了两种改进方法的适用情形。

摇臂轴;非圆齿扇;加工工艺;改进

0 引言

循环球式汽车转向器通过滚珠丝杠和齿扇齿条副传递动力与调整方向。为了满足汽车高速行驶时的稳定性和转弯时的灵活性,齿扇齿条副通常设计成变传动比形式[1-2],主要为分段折线式传动比和余弦式传动比。对于变传动比的循环球式转向器而言,其摇臂轴非圆齿扇是最重要的零件,也是加工工艺最复杂、加工难度最高的零件。所以,研究摇臂轴非圆齿扇的加工工艺,改善非圆齿扇的加工方法,对提高非圆齿扇的加工效率起着重要作用。

对汽车转向器非圆齿扇齿条副的研究已经有了许多成熟的理论。贺敬良[3]提出的以余弦函数对传动比进行过渡,使得传动比曲线一阶可导,从而很好的减少啮合过程中的柔性冲击。丁国龙[4]研究的几何偏心非圆齿扇具有高速直线行驶时,方向盘稳定,而大角度转弯时灵活的特点,并给出了该类型非圆齿扇的数控加工插补方案。上述关于摇臂轴非圆齿扇齿条副的研究中,都是将转向器的变传动比特性体现在摇臂轴齿扇上,从而摇臂轴齿扇的各个齿廓形状均不相同,这种方式增加了齿扇的加工难度。Alexandru P[5]在转向器中使用标准渐开线齿形的偏心齿扇与标准渐开线齿形的齿条,实现了变传动比传动的要求。渐开线齿形易于加工,但是这种偏心结构导致了齿扇齿条在传动过程中齿侧间隙过大。汪炜[6]基于实体模型的布尔运算,在CATIA中对变传动比非圆齿扇齿条副进行了建模,模型采用了标准渐开线齿扇生成了非直线齿廓齿条,同样实现了按照设定的变传动比传动。这种将变传动比特性体现在齿条上而不是齿扇上的思想可以运用到汽车转向器非圆齿扇齿条副的设计上。

本文针对某厂的一种变传动比非圆齿扇齿条副在加工过程中存在的非圆齿扇加工工艺复杂的问题,提出了两种工艺改进方法:①齿扇齿廓设计为标准渐开线,齿条齿廓为非直线齿廓;②采用特殊刀具按照定传动比加工非圆齿扇。结合实例,计算了相应的齿条形状和齿条刀具的齿廓形状,给出了新的齿扇齿条副的加工方案。

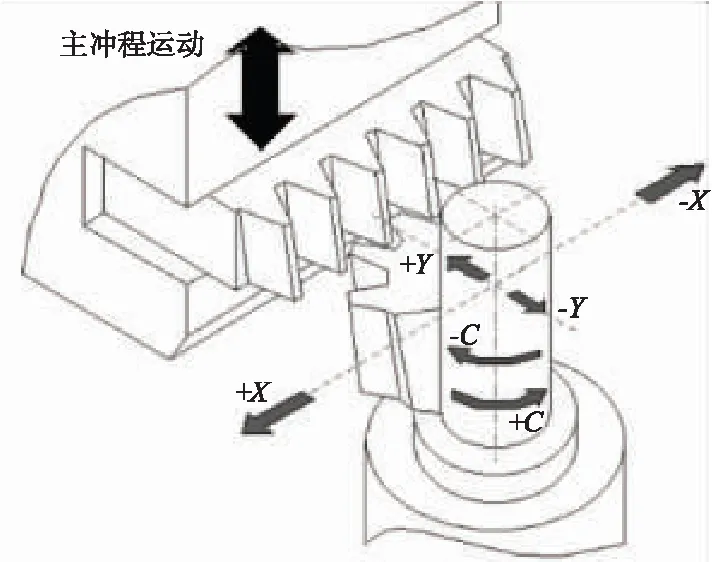

1 摇臂轴齿扇加工方法

在进行齿扇插齿加工时,通常主运动为刀具的上下冲程运动,进给运动为:径向进给轴Y的前后进给运动,水平移动轴X轴的左右运动,工件旋转轴C轴的旋转运动。其中X、C轴按给定的传动比曲线进行展成运动。因此,通过X、C、Y三轴联动,即可完成非圆齿扇的加工。

图1 插削加工齿廓修形原理示意图

由于目前的转向器多为变传动比类型的,上述加工方法存在一把刀具只能加工一种型号的摇臂轴齿扇,并且相对于滚齿,插齿加工时间较长等问题。所以,在研究原有加工工艺的基础上,提出了两种工艺改进方法,第一种是齿扇标准化,第二种是加工刀具非标化。

2 齿扇标准化加工工艺研究

变传动比的循环球式转向器通过非圆齿扇齿条机构实现变传动比运动。通常,固连在螺母上的齿条齿廓面为平面,而摇臂轴齿扇不仅各个齿形状不相同,而且同一个齿的两个侧面齿廓也不一定相同。由于齿扇各齿的差异性,导致转向器的加工难点在于摇臂轴非圆齿扇的加工。加工非圆齿扇可以采用插齿加工和滚齿加工,但是对于变传动比的非圆齿扇只能采用插齿加工。因此如何能够找到一种方法能够给简化非圆齿扇齿条的加工,成为本文的研究内容。值得注意的是,在设计新的变传动齿扇齿条副时,需要满足零件的可替换性,即设计出新的齿扇齿条副能够在不改变转向器其他零件的条件下,装配到转向器中,并且实现与之前的转向器相同的传动比。

鉴于上述的设计要求,新的设计思想为:为简化非圆齿扇的加工,将其设定为标准渐开线齿扇。为了实现与之前一样的传动比,则与标准渐开线齿扇相啮合的螺母齿条齿廓不再为直线齿廓,而是曲线齿廓。齿条的齿廓由标准渐开线齿扇齿廓和变传动比及其他相关参数共同决定[7-8]。

2.1 齿扇齿廓坐标方程

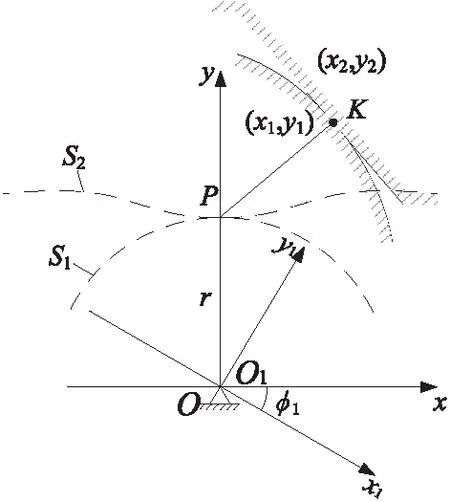

非圆齿扇齿条啮合原理如图2所示,建立定坐标系[O,x,y],与齿扇固接的动坐标系[O1,x1,y1]和与齿条固接的动坐标系[O2,x2,y2](齿条坐标系图中未表示),S1和S2分别表示齿扇齿条的节曲线,P点表示齿扇坐标系相对定坐标系转角为φ1时的瞬心点,r表示瞬心点的向径长度。(x1,y1)和(x2,y2)分别表示齿扇和齿条齿廓上的任意一点。K点为图示转角的啮合点,由非圆齿轮啮合原理可知,线段PK为齿扇和齿条齿廓在啮合点K的公法线。

因为齿扇齿廓为标准渐开线齿廓,所以齿扇的每一条齿廓可表示为:

(1)

式中:(x1,y1)表示齿扇齿廓坐标,rb表示标准渐开线齿扇的基圆半径,θ为参数,表示渐开线的展角与压力角之和,φ表示该渐开线齿廓起始点偏离x轴正向角度,每条齿廓对应的φ值不相同。齿廓在齿的右边时,y1取正值,齿廓在齿的左边时,y1取负值。

式(1)是齿扇齿廓坐标关于渐开线展角和压力角之和的方程,还需要将其转化为关于齿扇转角的参数方程。渐开线展角和压力角之和与齿扇转角φ1的关系为:

φ1=θ-tan(α)

(2)

式中,α表示齿扇齿廓分度圆压力角。

图2 齿扇齿条啮合原理图

2.2 齿条齿廓坐标方程

变传动比的非圆齿扇节曲线r可由转向器的传动比计算,计算方法为:

(3)

式中:p表示转向器中丝杆螺母副的导程,i表示转向器的传动比。

根据齿扇的齿廓坐标方程,利用非圆齿轮啮合原理,计算出齿条齿廓坐标方程为:

(4)

该方法采用渐开线齿廓的齿扇和非直线齿廓齿条组成的齿扇齿条副同样能够满足转向器变传动比的要求。该方法简化了摇臂轴齿扇的加工,但是改进后的齿条加工相较于之前的加工方法略微复杂。对于改进后的齿条,需要使用成型铣削和成型磨削加工,铣削和磨削加工的刀具修形相较于直线齿廓的刀具修形复杂。所以在采用该方法时要权衡齿扇加工简化程度和齿条加工复杂程度[9-10]。

3 齿扇加工定比化加工工艺研究

使用齿扇标准化方法进行改善齿扇加工工艺时改变了齿扇和齿条的原有形状,虽然简化了齿扇的加工,但是齿条的加工却变得复杂。所以在不改变齿条形状的前提下简化齿扇的加工,更符合企业的需求。在不改变刀具形状的前提下,简化齿扇的加工就必须对齿条刀具进行重新设计。目前非圆齿扇的加工普遍采用与螺母齿条齿廓形状相同的刀具,按照设定的变传动比展成加工。若设计出一种新的刀具,使得非圆齿扇按照定传动比加工,则可在一定程度上简化非圆齿扇的加工。

新型刀具是由非圆齿扇齿廓形状和定传动比计算,所以要先计算出非圆齿扇的齿廓形状,其形状可由齿条齿廓和变传动比,依据非圆齿轮啮合原理计算。

非圆齿扇齿条在啮合时,啮合点为齿廓在该点的公法线与公切线的交点,则啮合点可由该点的公法线和公切线方程联立求解。示意图见图2,将图中的(x1,y1)和(x2,y2)换成(x3,y3)和(x4,y4),其他不变。啮合点处的公切线方程即为参与啮合的刀具齿廓,而刀具齿廓为直线段,则公切线方程为:

(5)

式中,点(xp,yp)为齿条上参与啮合的齿廓上的一个已知坐标点,α1为齿条上参与啮合的齿廓的压力角。

由Willis定理可知公法线过瞬心,而公法线又与公切线垂直,则公法线方程可表示为:

y3-r=tan(α1)x3

(6)

联立两方程求解,即可计算出啮合点在定坐标系下的坐标。啮合点坐标可由下式计算:

(7)

式(7)即为啮合点在定坐标系下的轨迹方程。再使用点旋转公式,

(8)

将啮合点绕定坐标系反方向转动齿扇转动的角度,即为齿扇坐标系下的啮合点坐标,式(8)即为齿廓方程。

计算刀具的齿廓形状之前需要先确定定传动比的值,再依据该值和非圆齿扇形状求解刀具齿廓形状。若设定定传动比的值为ic,则由非圆齿轮啮合原理可得齿条刀具的齿廓坐标为:

(9)

齿条刀具的每条齿廓都需要按照上述方法计算。在用得到的齿条刀具加工非圆齿扇时,按设定的定传动比ic进行插补加工,即可得到满足变传动比要求的非圆齿扇。

非圆齿扇加工通常都是使用三轴联动的数控机床加工,但是使用该方法最大的好处就是可以使用无数控系统的插齿机对非圆齿扇进行加工。由于以前只有定传动比的摇臂轴齿扇,所以有些方向机厂存在大量的无数控系统的插齿机。若不对齿扇的加工工艺进行改进,又想继续使用这些插齿机加工非圆齿扇,则需要对这些机床进行数控化改造。

4 实例分析

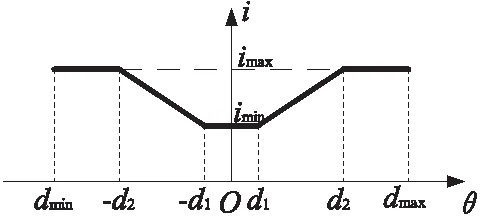

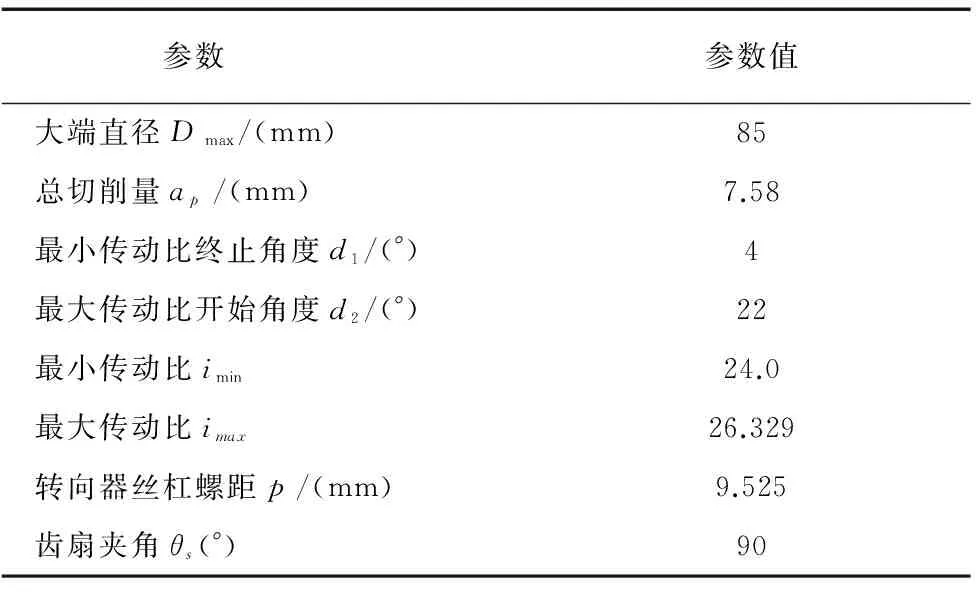

实例来自于方向机厂的一款新产品。根据上述理论,在数控插齿机上加工该产品的非圆齿扇,采用分段折线式传动比(如图3所示),变位量函数如图1所示。实例主要参数如表1所示。

图3 传动比图

参数参数值大端直径Dmax/(mm)85总切削量ap/(mm)7.58最小传动比终止角度d1/(°)4最大传动比开始角度d2/(°)22最小传动比imin24.0最大传动比imax26.329转向器丝杠螺距p/(mm)9.525齿扇夹角θs(°)90

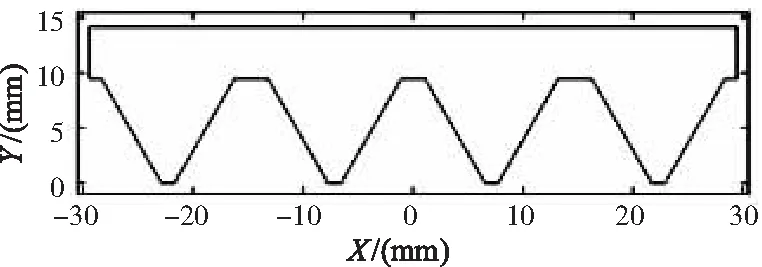

所采用的非圆齿扇加工刀具形状如图4所示:

图4 刀具形状

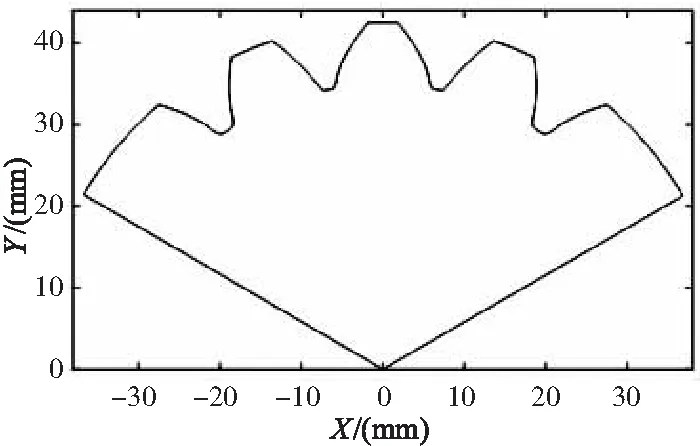

用插齿机对汽车转向器摇臂轴非圆齿扇进行加工时,只需要依据预先设定的传动比函数和变位量函数,控制机床各轴的联动插补关系,即可加工出这种非圆齿扇。在实际加工之前,在MATLAB中模拟机床各轴的联动插补关系,对非圆齿扇进行加工,根据仿真结果可以评估机床各轴运动规律设定的正确性与精确性。以大端面和小端面为例,偏心非圆齿扇仿真加工结果如图5所示。

图5 非圆齿扇大端面齿廓

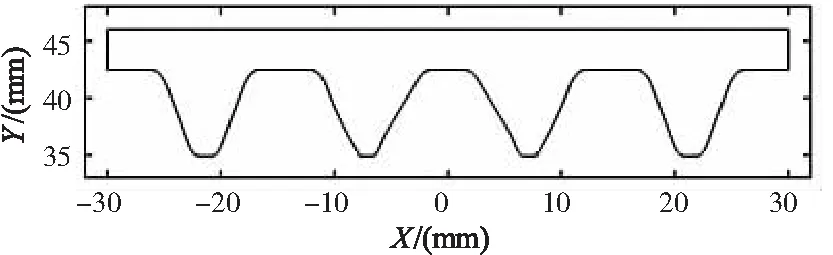

4.1 齿扇标准化加工

齿扇标准化需要确定齿扇的模数、整圈齿数、压力角、齿顶圆半径和齿根圆半径等5个参数。对于标准渐开线齿扇的压力角、齿顶圆半径和齿根圆相对于与原来的非圆齿扇不变,其值分别为30°、42.5mm和34.92mm。渐开线齿扇的模数可以依据刀具齿距来计算。图4中齿条的四个齿之间的齿距分别为15.16mm,14.28mm和15.16mm,按照齿距计算公式可以求得模数分别为4.825和4.545。对模数进行取整,设模数m=5。整圈齿数则根据非圆齿扇齿条啮合最大传动比时的节曲线半径来计算。最大节曲线半径可由公式(3)计算,结果为40mm,将其作为标准渐开线分度圆半径。由以上5个数据即可确定标准渐开线齿扇的形状,渐开线齿扇齿廓如图6所示,对应的齿条齿廓形状如图7所示。

4.2 齿扇加工定比化

要按照定比加工模式加工非圆齿扇需要使用特殊的刀具,刀具的齿廓形状可由非圆齿扇与刀具传动比和非圆齿扇齿廓形状求出。非圆齿扇与非标准齿条刀具的传动比(节圆半径)取非圆齿扇齿条啮合最大传动比时的节曲线半径,值为40mm。根据如图5所示的非圆齿扇齿廓形状反求的齿条刀具的齿廓形状如图8所示。

对比图8和图4可知,非圆齿扇按照定传动比加工的齿条刀具刀齿变“薄”,所能承受插齿加工过程中的冲击能力减弱,所以刀具会更容易磨损或损坏。另外,刀具的齿廓变为曲线,所以刀具的加工也会更有难度。

图8 非圆齿扇定传动比加工齿条刀具

5 结束语

(1) 本文依据齿轮啮合原理,在不改变传动比特性的前提下,对摇臂轴齿扇的加工工艺设计了两种方法。并结合实例,确定了方法一中的标准渐开线齿扇各个参数,以及方法二中的定传动比加工的齿条刀具齿廓。

(2) 两种加工工艺方法具有不同的使用范围:方法一中齿扇可以采用滚切加工,相对于插齿,效率明显提高。方法二中可以使用无数控系统的插齿机进行加工,减省了旧式插齿机数控化改造的费用。

[1] 牛子孺, 李刚炎, 胡剑,等. 交错轴变传动比齿轮副变传动比齿轮数字设计方法研究[J]. 四川大学学报工程科学版, 2015, 47(2):184-190.

[2] 党兰焕, 贺敬良, 童亮. 基于运动仿真的变速比齿扇齿廓设计方法[J]. 机械传动, 2010, 34(5):34-37.

[3] 贺敬良, 秦建旭, 吴序堂. 变速比转向器齿扇设计理论研究[J]. 机械传动, 2009, 33(1): 12-14.

[4] 丁国龙,王平江. 转向器摇臂轴偏心齿扇的数控加工[J].汽车工艺与材料,2009(5): 56-58.

[5] Alexandru P, Macaveiu D, Alexandru C. A gear with translational wheel for a variable transmission ratio and applications to steering box[J]. Mechanism & Machine Theory, 2012, 52(2):267-276.

[6] 汪炜. 循环球式变比转向器齿轮副建模与动态特性分析[D]. 武汉:武汉理工大学, 2015.

[7] 张海波, 常影, 刘国栋. 曲线齿锥齿轮的数控加工工艺研究[J]. 组合机床与自动化加工技术, 2014(2):134-136.

[8] 张锡顺, 唐俊, 张伟. 汽车转向器齿条齿扇传动副的几何和啮合计算[J]. 汽车工程师, 2014(2): 41-43.

[9] 鲍志明, 肖佩, 牛子孺,等. 变传动比齿轮副参数化设计系统研究与开发[J]. 公路与汽运, 2016(2): 1-6.

[10] 吴序堂. 齿轮啮合原理[M]. 西安: 西安交通大学出版社, 2009.

(编辑 李秀敏)

Modification Method of Manufacturing Process of Automobile Steering Rocker Shaft Non-Circular Gear

DING Guo-long,YU Jin-fang,ZHANG Ya-li

(School of Mechanical Engineering, Hubei University of Technology, Wuhan 430068,China)

In view of the complex processing technology of the variable transmission ration non-circular gear and rack,two improved method are proposed: ①The tooth profile is designed as the standard involute and the rack tooth profile is non-linear; ②Special cutter is used to machining non-circular gear according to fixed transmission ratio. The derivation of the rack tooth profile coordinate equation in method 1 and the rack cutter tooth profile equation in method 2 are based on the the principle of non-circular gear meshing. Rack tooth profile and rack cutter shape in both two method are calculated,the comparison of merits and drawbacks of these method is done,and the applicability of the two improved methods is pointed out.

rocker shaft; non-circular gear; processing; improvement

1001-2265(2017)07-0157-04

10.13462/j.cnki.mmtamt.2017.07.039

2017-03-01;

2017-04-01

湖北省重大科技专项(2012AAA07)

丁国龙(1968—),男,湖北天门人,湖北工业大学副教授,博士,研究方向为数控加工技术、机械设计,(E-mail)32161354@qq.com。

TH132;TG506

A