浅谈数控加工切削用量选择

2017-07-09杨天云

摘 要: 制造企业工艺规程制订直接关系到其直接成本,切削用量的选择直接与时间定额中的基本时间相关,切削用量选择是否合适就尤为重要,因此,以提高数控切削加工效率、降低加工成本、获得高质量产品为目的进行的数控切削用量的选择,对提高数控加工经济效益具有重要意义。

关键词: 数控加工;切削用量;选择;探讨

一个完整的企业应包括设计开发、加工制造和市场开拓等三大块,一个现代化企业应该是两头大,中间小,一般说设计开发阶段决定了产品价值的80%,产品的直接成本的20%;而制造阶段决定了产品价值的20%,直接成本的80%。显然提高设计能力,降低直接成本是在激烈的竞争中为自己留下更大的降价空间,直接提高竞争力的最有效的法宝。而制造企业工艺规程制订直接关系到其直接成本,切削用量的选择直接与时间定额中的基本时间相关,切削用量选择是否合适就尤为重要,因此,以提高数控切削加工效率、降低加工成本、获得高质量产品为目的进行的数控切削用量的选择,对提高数控加工经济效益具有重要意义。

工艺规程制订的原则是优质、高产和低成本,即在保证产品质量的前提下,争取最好的经济效益。制订工艺规程时,必须充分利用本企业现有的生产条件;可靠地加工出符合图纸要求的零件;保证良好的劳动条件及避免环境污染,提高劳动生产率;在保证产品质量的前提下,尽可能降低消耗、降低成本;應尽可能采用国内外先进工艺技术。

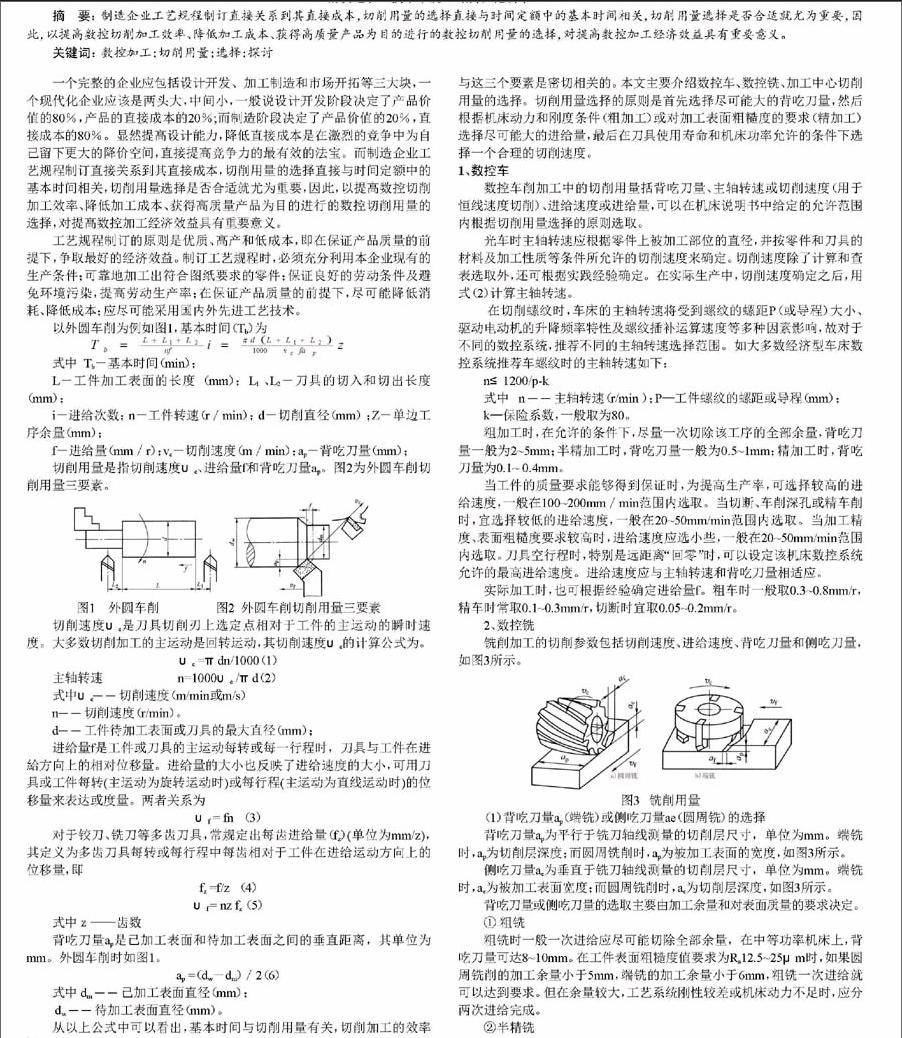

以外圆车削为例如图1,基本时间(Tb)为

式中 Tb-基本时间(min);

L-工件加工表面的长度(mm); L1 、L2-刀具的切入和切出长度(mm);

i-进给次数; n-工件转速(r/min); d-切削直径(mm) ;Z-单边工序余量(mm);

f-进给量(mm/r);vc-切削速度(m/min);ap-背吃刀量(mm);

切削用量是指切削速度υc、进给量f和背吃刀量ap。图2为外圆车削切削用量三要素。

切削速度υc是刀具切削刃上选定点相对于工件的主运动的瞬时速度。大多数切削加工的主运动是回转运动,其切削速度υc的计算公式为。

υc =πdn/1000(1)

主轴转速 n=1000υc /πd(2)

式中υc──切削速度(m/min或m/s)

n──切削速度(r/min)。

d──工件待加工表面或刀具的最大直径(mm);

进给量f是工件或刀具的主运动每转或每一行程时,刀具与工件在进給方向上的相对位移量。进给量的大小也反映了进给速度的大小,可用刀具或工件每转(主运动为旋转运动时)或每行程(主运动为直线运动时)的位移量来表达或度量。两者关系为

υf = fn (3)

对于铰刀、铣刀等多齿刀具,常规定出每齿进给量(fz)(单位为mm/z),其定义为多齿刀具每转或每行程中每齿相对于工件在进给运动方向上的位移量,即

fz =f/z (4)

υf = nz fz (5)

式中z——齿数

背吃刀量ap是已加工表面和待加工表面之间的垂直距离,其单位为mm。外圆车削时如图1。

ap =(dw-dm)/2(6)

式中 dm ──已加工表面直径(mm);

dw ──待加工表面直径(mm)。

从以上公式中可以看出,基本时间与切削用量有关,切削加工的效率与这三个要素是密切相关的。本文主要介绍数控车、数控铣、加工中心切削用量的选择。切削用量选择的原则是首先选择尽可能大的背吃刀量,然后根据机床动力和刚度条件(粗加工)或对加工表面粗糙度的要求(精加工)选择尽可能大的进给量,最后在刀具使用寿命和机床功率允许的条件下选择一个合理的切削速度。

1、数控车

数控车削加工中的切削用量括背吃刀量、主轴转速或切削速度(用于恒线速度切削)、进给速度或进给量,可以在机床说明书中给定的允许范围内根据切削用量选择的原则选取。

光车时主轴转速应根据零件上被加工部位的直径,并按零件和刀具的材料及加工性质等条件所允许的切削速度来确定。切削速度除了计算和查表选取外,还可根据实践经验确定。在实际生产中,切削速度确定之后,用式(2)计算主轴转速。

在切削螺纹时,车床的主轴转速将受到螺纹的螺距P(或导程)大小、驱动电动机的升降频率特性及螺纹插补运算速度等多种因素影响,故对于不同的数控系统,推荐不同的主轴转速选择范围。如大多数经济型车床数控系统推荐车螺纹时的主轴转速如下:

n≤1200/p-k

式中 n ──主轴转速(r/min );P—工件螺纹的螺距或导程(mm);

k—保险系数,一般取为80。

粗加工时,在允许的条件下,尽量一次切除该工序的全部余量,背吃刀量一般为2~5mm;半精加工时,背吃刀量一般为0.5~1mm;精加工时,背吃刀量为0.1~ 0.4mm。

当工件的质量要求能够得到保证时,为提高生产率,可选择较高的进给速度,一般在100~200mm/min范围内选取。当切断、车削深孔或精车削时,宜选择较低的进给速度,一般在20~50mm/min范围内选取。当加工精度、表面粗糙度要求较高时,进给速度应选小些,一般在20~50mm/min范围内选取。刀具空行程时,特别是远距离“回零”时,可以设定该机床数控系统允许的最高进给速度。进给速度应与主轴转速和背吃刀量相适应。

实际加工时,也可根据经验确定进给量f。粗车时一般取0.3~0.8mm/r,精车时常取0.1~0.3mm/r,切断时宜取0.05~0.2mm/r。

2、数控铣

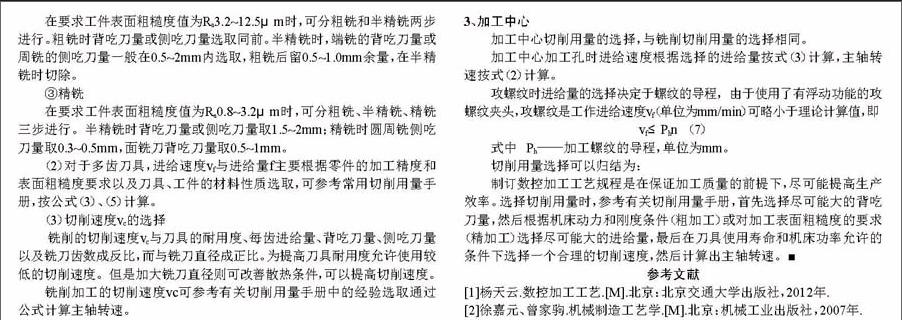

铣削加工的切削参数包括切削速度、进给速度、背吃刀量和侧吃刀量,如图3所示。

(1)背吃刀量ap(端铣)或侧吃刀量ae(圆周铣)的选择

背吃刀量ap为平行于铣刀轴线测量的切削层尺寸,单位为mm。端铣时,ap为切削层深度;而圆周铣削时,ap为被加工表面的宽度,如图3所示。

侧吃刀量ae为垂直于铣刀轴线测量的切削层尺寸,单位为mm。端铣时,ae为被加工表面宽度;而圆周铣削时,ae为切削层深度,如图3所示。

背吃刀量或侧吃刀量的选取主要由加工余量和对表面质量的要求决定。

① 粗铣

粗铣时一般一次进给应尽可能切除全部余量,在中等功率机床上,背吃刀量可达8~10mm。在工件表面粗糙度值要求为Ra12.5~25μm时,如果圆周铣削的加工余量小于5mm,端铣的加工余量小于6mm,粗銑一次进给就可以达到要求。但在余量较大,工艺系统刚性较差或机床动力不足时,应分两次进给完成。

②半精铣

在要求工件表面粗糙度值为Ra3.2~12.5μm时,可分粗铣和半精铣两步进行。粗铣时背吃刀量或侧吃刀量选取同前。半精铣时,端铣的背吃刀量或周铣的侧吃刀量一般在0.5~2mm内选取,粗铣后留0.5~1.0mm余量,在半精铣时切除。

③精铣

在要求工件表面粗糙度值为Ra0.8~3.2μm时,可分粗铣、半精铣、精铣三步进行。半精铣时背吃刀量或侧吃刀量取1.5~2mm;精铣时圆周铣侧吃刀量取0.3~0.5mm,面铣刀背吃刀量取0.5~1mm。

(2)对于多齿刀具,进给速度vf与进给量f主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取,可参考常用切削用量手册,按公式(3)、(5)计算。

(3)切削速度vc的选择

铣削的切削速度vc与刀具的耐用度、每齿进给量、背吃刀量、侧吃刀量以及铣刀齿数成反比,而与铣刀直径成正比。为提高刀具耐用度允许使用较低的切削速度。但是加大铣刀直径则可改善散热条件,可以提高切削速度。

铣削加工的切削速度vc可参考有关切削用量手册中的经验选取通过公式计算主轴转速。

3、加工中心

加工中心切削用量的选择,与铣削切削用量的选择相同。

加工中心加工孔时进给速度根据选择的进给量按式(3)计算,主轴转速按式(2)计算。

攻螺纹时进给量的选择决定于螺纹的导程,由于使用了有浮动功能的攻螺纹夹头,攻螺纹是工作进给速度vf(单位为mm/min)可略小于理论计算值,即

vf≤Phn (7)

式中 Ph——加工螺纹的导程,单位为mm。

切削用量选择可以归结为:

制订数控加工工艺规程是在保证加工质量的前提下,尽可能提高生产效率。选择切削用量时,参考有关切削用量手册,首先选择尽可能大的背吃刀量,然后根据机床动力和刚度条件(粗加工)或对加工表面粗糙度的要求(精加工)选择尽可能大的进给量,最后在刀具使用寿命和机床功率允许的条件下选择一个合理的切削速度,然后计算出主轴转速。

参考文献

[1]杨天云.数控加工工艺.[M].北京:北京交通大学出版社,2012年.

[2]徐嘉元、曾家驹.机械制造工艺学.[M].北京:机械工业出版社,2007年.