50?m跨度钢拱桥制作技术及质量控制措施

2017-06-09王金龙

王金龙

摘 要:东营港新建引桥工程第一跨为50 m跨度简支钢拱桥,用于连接新建引桥段和已建码头。该文介绍了该工程钢拱桥单元杆件焊接、节段组拼、成桥拼装、防腐处理等关键工艺,以及钢拱桥制造过程中的质量控制措施。

關键词:钢拱桥 制作 质量控制

中图分类号:U445.466 文献标识码:A 文章编号:1672-3791(2017)04(c)-0066-03

1 工程概况

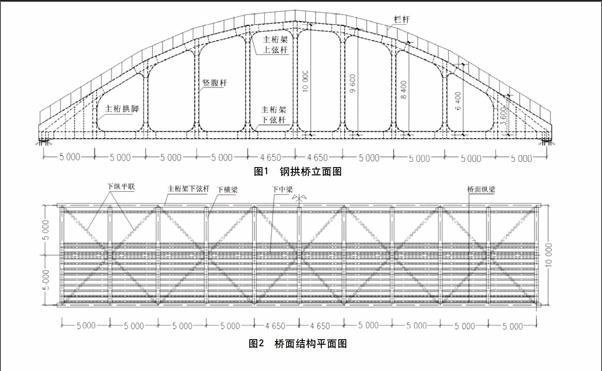

该工程为单跨简支钢拱桥,采用全焊钢结构,全长50 m,计算跨径为49.3 m,桥宽10 m(主桁中心距),矢高10 m,节间距为4×5 m+2×4.65 m+4×5 m。钢拱桥由主桁架上弦杆、主桁架下弦杆、竖腹杆、上横梁、下横梁、上纵平联、下纵平联、桥门架、桥面系等组成;主桁架上、下弦杆、竖腹杆、下横梁、管架立柱采用组拼的箱型钢梁;上横梁采用400 mm×400 mm方管型钢;上、下纵平联,上、下中梁、桥面纵梁、管架梁采用H型钢;栏杆采用镀锌钢管钢拱桥结构图如图1、图2所示。

2 主要技术难点

(1)该工程主要结构杆件为焊接钢板和型钢,焊接断面较大,尤其主桁架上、下弦杆为焊接成型的箱形钢梁,断面尺寸850 mm×400mm,最长的一节长度为16.8m, 钢板厚度20mm,焊接断面较大,焊缝长且深,焊接变形控制难度大。

(2)下弦杆每根由三节箱型钢梁拼接组成,拼装过程中扭曲、侧向弯曲控制难度大。

(3)该工程主要结构杆件数量有200个,杆件组装过程中尺寸偏差控制难度大,成桥尺寸控制难度大。

(4)竖腹杆与主桁架上、下弦杆的连接方式复杂,焊接难度大。

3 制作工艺流程

主桁架上、下弦杆、竖腹杆钢型箱梁制作工序为钢板切割下料、开坡口、组装(焊接加劲板)、焊接、除锈、底漆涂装。上横梁方管型钢;上、下纵平联,上、下中梁、桥面纵梁、管架梁H型钢在车间进行抛丸除锈,底漆涂刷,在现场下料切割,焊接拼装。

钢拱桥制作主要工艺流程如下。

1∶1放样→切割下料、边缘加工→构件组装→构件焊接→除锈、底漆涂装→节段组拼→成桥拼装→面漆涂装。

3.1 下料和切割及边缘加工

(1)根据设计图纸计算出下料尺寸,直接在钢板表面上画出材料的加工界线,采用数控气割进行下料。

(2)下料时预留制作和安装时的焊接收缩余量及切割、刨边和铣平等加工余量。

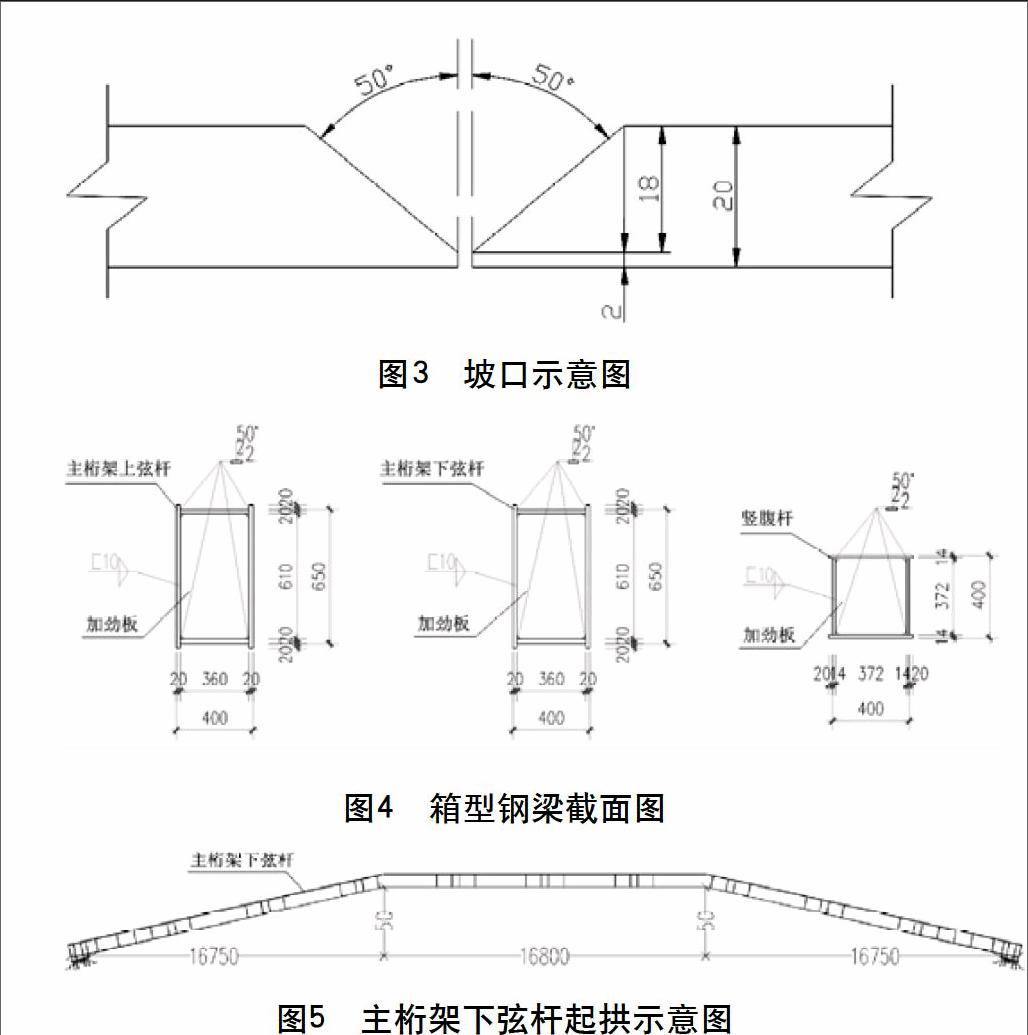

(3)为了控制焊接应力,降低热影响区,采用火焰切割机对切割好的条形钢板开50°坡口,坡口间隙2 mm。

3.2 组装

主桁架上弦杆两根,每根分10节(6.075 m+5.77 m+5.43 m+5.19 m+4.72 m)制作,共20节,主桁架下弦杆2根,每根分3节(16.75 m+16.8 m+16.75 m)制作,共6节;竖腹杆18根,尺寸分别为9.349 m、8.996 m、7.798 m、5.805 m、3.015 m,杆件截面如图4所示。

(1)组装前,按图纸核对零件编号、外形尺寸和坡口方向,确认无误后组装。

(2)组装顺序根据结构形式、焊接方法和焊接顺序等因素确定。对采用埋弧焊、CO2气体保护焊及低氢型焊条手工焊等方法焊接的接头,在组装前将待焊区域的铁锈、氧化皮、污垢、水分等有害物清除干净,使其表面露出金属光泽。

(3)杆件的组装在工作台上进行,组装时将焊缝错开,预留焊接收缩量。

3.3 构件焊接

(1)焊条、焊剂使用前,要进行烘焙,低氢型焊条经过烘焙后,放在保温箱内随用随取。

(2)施焊前清除焊接区域的有害杂质,焊接后及时清除焊渣及飞溅物。

(3)钢箱梁主体内部构件焊接主要包括纵向加强劲板及腹板的焊接,要进行对称焊,先焊立角焊,后焊平角焊;先焊纵向焊缝,后焊横向焊缝。

(4)多层焊接要连续施焊,其中每一层焊道焊完后及时清理焊渣。

(5)埋弧自动焊要在距离设计焊缝端部80 mm以外的引弧板上起、息弧。焊接中不允许断弧,如有断弧要将停弧处刨成1∶5斜坡,并搭接50 mm再引弧施焊,焊后搭接处要修磨圆顺。

3.4 除锈、底漆涂装

(1)底漆涂刷前将构件铁锈、焊缝药皮、焊接飞溅物、油污、尘土等杂物清理干净。

(2)采用自动喷丸除锈机进行除锈,除锈等级不低于Sa2.5。

(3)底漆涂装:①底漆采用富锌漆,其厚度不小于75μm;②刷第一层底漆时涂刷方向应该一致,接搓整齐;③待第一遍干燥后,再刷第二遍,第二遍涂刷方向与第一遍涂刷方向垂直,这样会使漆膜厚度均匀一致。

3.5 现场拼装

现场拼装在预先搭设的工作平台上进行。平台长47.3 m,宽11 m,高0.8 m。立柱采用12#槽钢,立柱间距5 m,用槽钢对焊成口字型,立柱下用10 mm×400 mm×400 mm的钢板做垫板。平台两端立柱用12#槽钢做斜撑,中间立柱两边均有斜撑加固,斜撑一端固定在立柱上,另一端固定在横梁上。横梁采用20#工字钢,横梁中心距5 m,所有横梁都用12#槽钢连接,防止横梁横向摆动;立柱横向间距10 m,对应下弦梁中心线,立柱横向每间隔一个立柱设置一个斜拉撑,为设置预先起拱值,平台由中间16.8 m为水平段,水平段两侧为斜坡段,坡比设置为0.3%。

(1)拼装前严格检查单个构件的外形尺寸及变形情况,变形偏差超过允许范围,影响拼装质量时及时进行矫正,每拼完一个单元(或节间)检查并调整好几何尺寸,再继续进行下一个单元的拼装。

(2)拼装顺序为:第一步拼装下弦杆、下横梁、下中梁、下纵平联、桥面纵梁,完成整个桥面系的拼装;第二步拼装竖腹杆;第三部拼接钢拱桥上弦杆、上横梁、上纵平联、桥门架;最后完成其他部位的拼装焊接。

(3)主桁架下弦杆箱梁节段拼装由一台25t汽车吊进行,拼装前在工作台上放出主桁架的轮廓大样,将加工好的单元杆件吊至工作台上,按照大样进行组装。

(4)成桥拼装时,先临时固定单个主桁架,调节主桁架垂直度和主桁架中心距,在每个节段的主桁架调节到位后,再拼接上下平联,总拼时,要随时控制预拱度、拼装长度和主桁架中心距。

3.6 防腐涂装

(1)中间漆采用环氧云铁漆,其厚度不小于150 μm,面层采用聚氨酯漆,其厚度不小于150μm。

(2)面漆调制稀料要合适,面漆使用前要充分搅拌,保持色泽均匀,其工作粘度、稠度应保证涂装时不流坠,不显刷纹。金属涂层的表面应均匀一致,不得有起皮、鼓包、大熔滴、松散粒子、裂纹和掉块等缺陷。

4 焊接拼装质量控制措施

(1)焊接时选择合理的组装焊接顺序,尽量使焊接产生的变形相互抵消,从而减小构件的变形。

(2)收缩量大的焊缝先焊接,并且通过试焊确定收缩量,在正式焊接时预留相应的收缩余量。

(3)构件上对称布置的焊缝采用由2名焊工同时焊接的方法进行。

(4)对于长焊缝焊接采用分中逐步退焊或间跳焊接。

(5)在焊接前,预先将构件在变形相反的方向设置一定的弯曲或倾斜角度,以抵消焊后产生的变形,从而获得标准形状的构件。

5 结语

该工程中,钢拱桥结构杆件先在专业钢结构工厂加工完成,然后运抵码头平台现场进行成桥拼装,杆件在钢结构工厂由专业化设备加工,保证了制作精度要求,现场拼装焊接前,先预拼装确定焊接预留收缩量,再由多名焊工同时对称焊接,由此有效地控制了焊接变形量和成桥尺寸。

焊接完成24 h后进行了焊缝的无损检测,针对重点部位焊缝进行了超声波探伤检测,确保了所有焊缝满足要求。

通过精心组织,科学的制定焊接工艺、焊接顺序和焊缝排布方式,对现场焊接过程的有效监控,钢拱桥制作顺利完成,质量合格,其制作工艺和质量控制措施可为类似的工程提供一定的经验。

参考文献

[1] GB 50205-2011,鋼结构工程施工质量验收规范[S].

[2] GB50661-2011,钢结构焊接规程[S].

[2] 孙勇.埋弧焊在钢桥制作中的工艺[J].市政技术,2004,22(4):205-207.