汽车板用钢Si含量控制技术研究

2017-05-10修大鹏倪晓青张新恩

修大鹏,倪晓青,张新恩

(1.山东省科学院新材料研究所,山东 济南 250014;2.山东钢铁股份有限公司,山东 济南 250100)

【新材料】

汽车板用钢Si含量控制技术研究

修大鹏1,倪晓青2,张新恩1

(1.山东省科学院新材料研究所,山东 济南 250014;2.山东钢铁股份有限公司,山东 济南 250100)

为解决国产汽车板用钢在冶炼过程中因钢水增硅导致的钢板性能下降的问题,本文对钢板冶炼各阶段Si含量的产生及变化情况进行了研究。影响各阶段钢水增硅的原因主要包括钢包渣碱度、钢水Al含量、中包渣和中包绝热板的材质等,通过选用Si质量分数小于1.5%的脱氧剂、采用钢包渣改质剂提高钢包渣的渣碱度、选用全碱性中间包或不含硅的大包保护渣等控制措施,能够将精炼-连铸过程中钢液增硅质量分数控制在0.01%以下。

Si含量;真空脱碳;渣碱度

随着全球钢铁行业的飞速发展,高性能钢材的出现逐渐引领汽车向高强度、耐腐蚀和轻量化方向发展[1]。目前我国钢材产量居世界首位,但是生产工艺与国外先进水平相比却有很大差距,主要表现在钢板的力学性能弱、成形性能差以及表面质量低等方面,在钢材品种、质量和规格等方面远远满足不了汽车板用钢的要求,每年需从国外大量进口,以满足引进车型的需求[2]。

近年来,我国在引进国外技术的基础上逐渐开展了汽车板用钢的国产化研究,并取得了一定的进展,然而仍然存在很多困难。例如,对表面质量要求较高的镀锌类汽车板用钢,GB/T 700—2006[3]要求钢中Si元素质量分数wSi≤0.01%。由于工艺控制原因,在钢板国产化的过程中存在钢水增硅的问题,过量的Si不仅会降低钢板的耐腐蚀性,而且会影响镀锌层的粘附性能[4]。因此,严格控制汽车板用钢中的Si含量成为当前国内研究人员急需解决的课题。本文对钢板冶炼各阶段Si含量的产生及变化情况进行了研究,以便采取有效措施进行控制。

1 汽车板用钢冶炼过程各阶段的增硅原因

1.1 工艺条件

2014年某钢厂首次生产超低碳钢热镀锌IF钢DX56D,该钢种化学成分要求严格,为保证钢的延伸率和冲击韧性,必须保证钢中wSi≤0.01%。

为满足超低碳钢热镀锌IF钢DX56D的质量要求,保证各工艺环节顺利,结合炼钢厂的设备条件,制定了该钢种的冶炼工艺流程为:KR铁水预处理-顶底复吹转炉-RH真空精炼-连铸,通过转炉吹氧、RH脱气脱碳等冶炼工艺实现超低碳、低硅高洁净钢的生产。此钢种具体冶炼成分如表1所示。

表1 DX56D 钢各元素质量分数(%)

生产初期,钢中的Si含量经常超标,经过反复研究试验,找出了钢水增硅原因,改进了钢板生产工艺,提升了钢板成品合格率,为低硅汽车板用钢的生产积累了经验。

1.2 汽车板用钢冶炼过程各阶段的增硅原因

合格热镀锌IF钢DX56D中wSi一般应控制在0.01%以内,由于原材料中的Si在吹炼过程中都已氧化进入渣中,钢水在出钢时几乎不含Si,因此分析冶炼过程各阶段的钢水增硅原因是Si含量控制的关键。

1.2.1 钢水脱氧前

超低碳钢DX56D在转炉的典型成分wC:0.03 %~0.04 %,wO: 0.05 %~0.07%。

钢水在脱氧之前,其中微量的Si来自于大包渣中的SiO2,主要由以下方程式确定:

Si+O2=SiO2,ΔG0=-581 869+222T。

其中,G0为吉布斯自由能;T为反应温度。

对以上钢水成分进行计算,得出钢水中与大包渣SiO2中wSi约为0.01%。实际生产过程中,由于大包内衬是含有CaO的碱性材料,使得大包渣中SiO2的活度大大降低,钢水中Si与渣中SiO2的平衡值要比0.01%低得多。

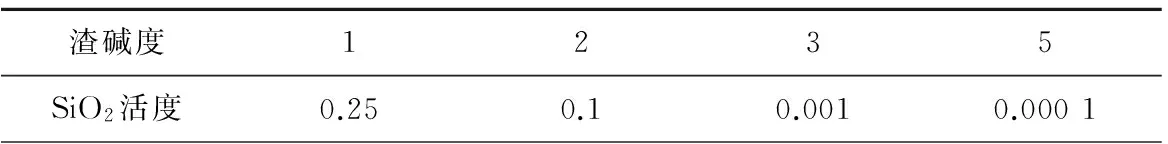

根据文献[6],渣中的SiO2活度与渣碱度的关系见表2。

表2 渣中SiO2活度与渣碱度的关系

由表2数据可计算出钢水中的Si、O与不同碱度渣的平衡含量,其计算结果如表3所示。

表3 脱氧之前钢水中Si、O平衡浓度

从表2中的结果可以看出,在钢水脱氧前,钢水中的wO大于0.01%,当渣碱度大于2时,钢水中的平衡wSi远远低于0.01%,钢水在这种情况下不会增硅。

1.2.2 钢水脱氧后

通过1.2.1中热力学分析可知,钢水在脱氧之前,大包渣中的SiO2被抑制无法被还原,SiO2被还原是在钢水加入脱氧剂Al脱氧之后,其主要的化学反应如下:

3(SiO2)+4Al=2(Al2O3)+3Si ,ΔG0=-720 680+133T。

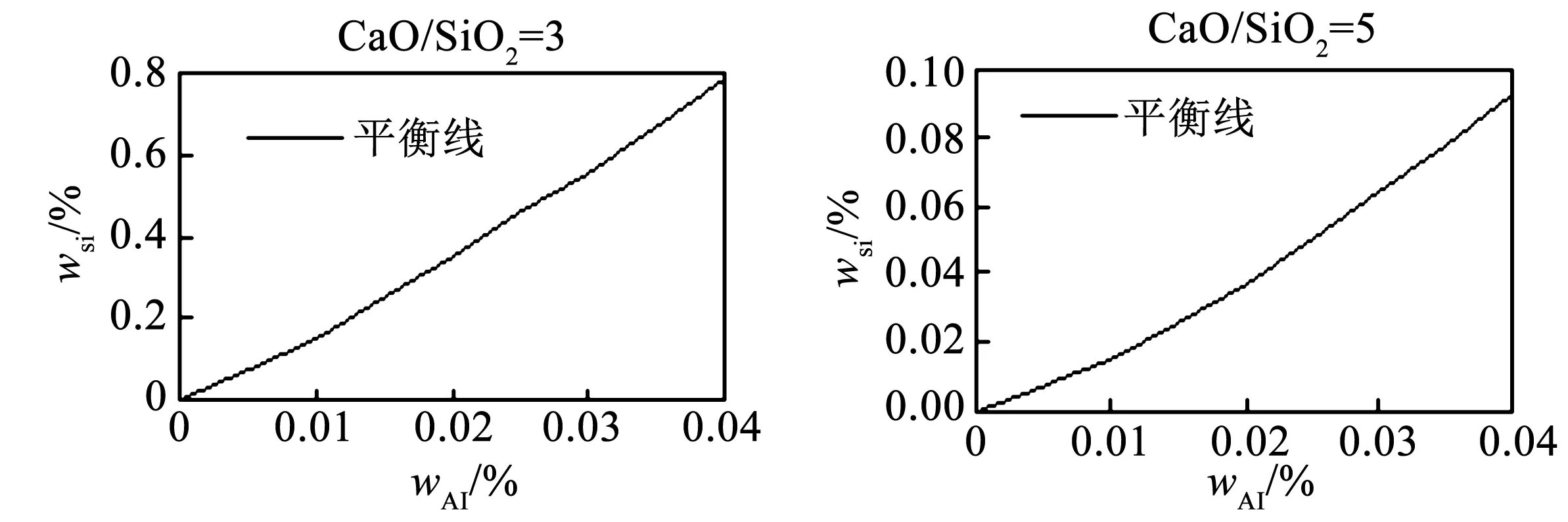

根据上述反应式,钢水中的平衡Si含量主要由渣中SiO2和Al2O3的活度以及钢水中的Al含量所决定[7]。假定大包渣中wAl2O3为20%,不考虑其他因素对Al2O3活度的影响,设定渣中Al2O3的活度为0.2,可计算出在1 873 K时钢水中的Al、Si与渣中CaO/SiO2的平衡关系,如图1所示。

图1 钢水中的Al、Si与渣中CaO/SiO2的平衡关系曲线Fig.1 The balance relation curve between Al、Si in molten steel and CaO/SiO2 in slag

从图1可以得出,钢水增硅的驱动力主要由渣碱度和钢水中的Al含量决定,当渣碱度(CaO/SiO2)小于5,钢水中wAl>0.01%时,强脱氧剂就会将转炉渣中SiO2的Si还原出来,钢水就会增硅。钢水脱氧后增硅的另一方面原因是,铝丸和钛铁等脱氧剂中都含有少量的Si,脱氧后Si基本都进入钢中。

1.2.3 RH真空处理

RH真空处理前期,由于有较高的自由氧存在,钢水中Si含量很少,通过光谱分析仪检测wSi约为0.002%,若无其他影响因素存在,RH真空处理过程不会增硅。

实际生产过程中,由于转炉出钢过程中钢包不可避免地会混入一定量的转炉渣,在RH真空处理过程中,钢水剧烈循环,钢水与渣之间产生一定程度的相对运动,渣中的SiO2被钢水中的Al、Ti强脱氧剂还原,造成钢水增硅。

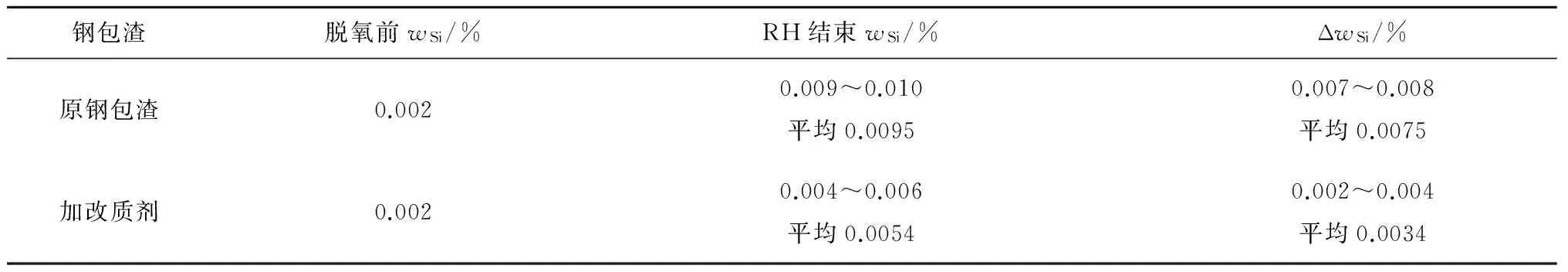

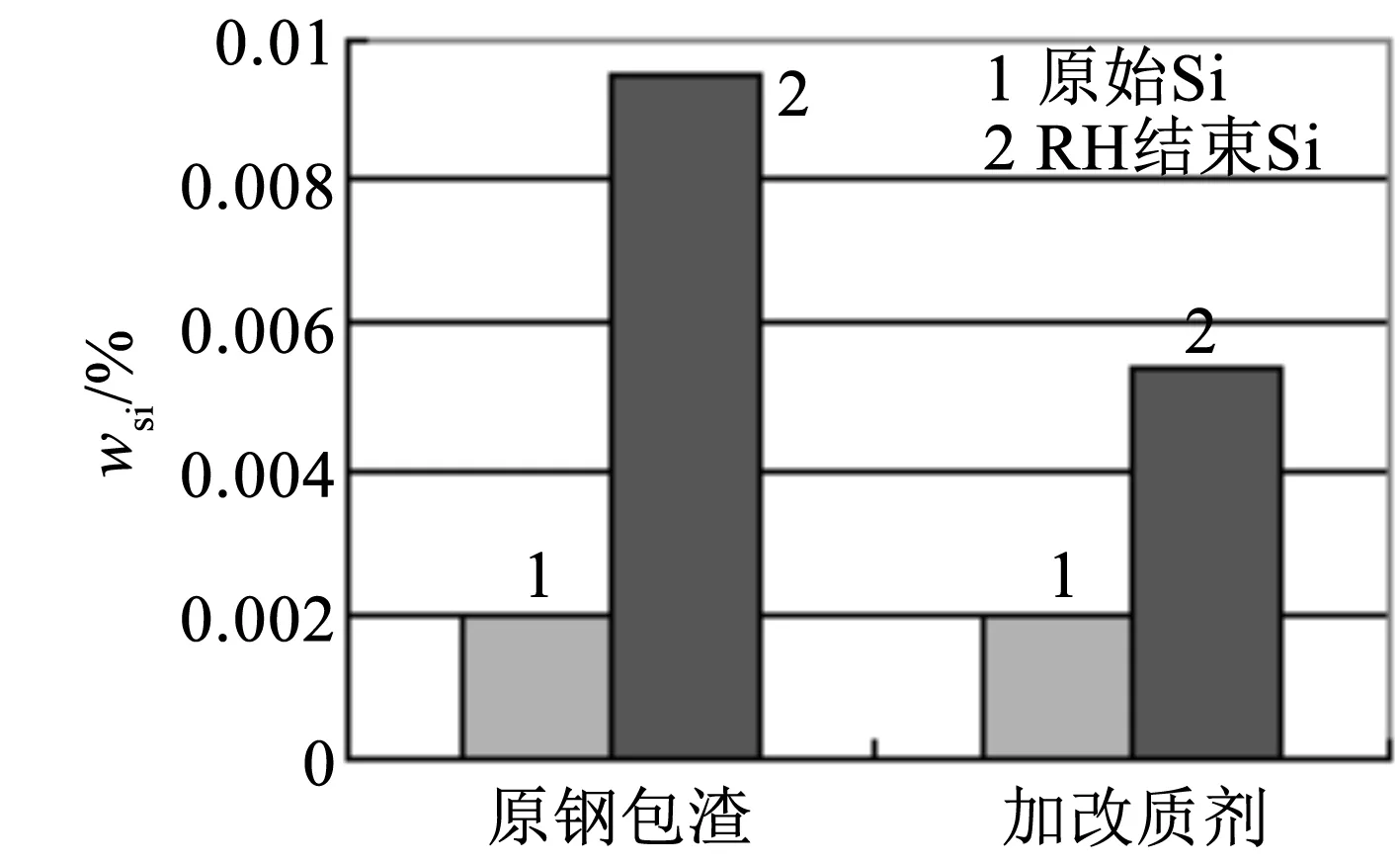

采用钢包渣改质剂(CaO-A1粉)提高钢包渣碱度可以有效抑制钢水增硅[8],这是由于改质剂中含有的碱性氧化物与SiO2有较强的亲和力,能够有效阻止Al、Ti等强脱氧剂对SiO2的还原。表4和图2示出了加入钢包渣改质剂提高钢包渣碱度对抑制钢水增硅所产生的效果。

表4 钢包渣对钢水Si的影响

图2 钢包渣及改质剂对钢液增硅的影响Fig.2 The influence of slag and modifiers on Si composition

1.2.4 连铸过程

在钢板连铸过程中,可能导致增硅的因素主要是中包渣和中包绝热板[9]的材质,材质不同对钢水Si含量产生的影响也不同,试验中所采用的材料及其有关成分如表5所示。

表5 试验中所采用的材料及其成分

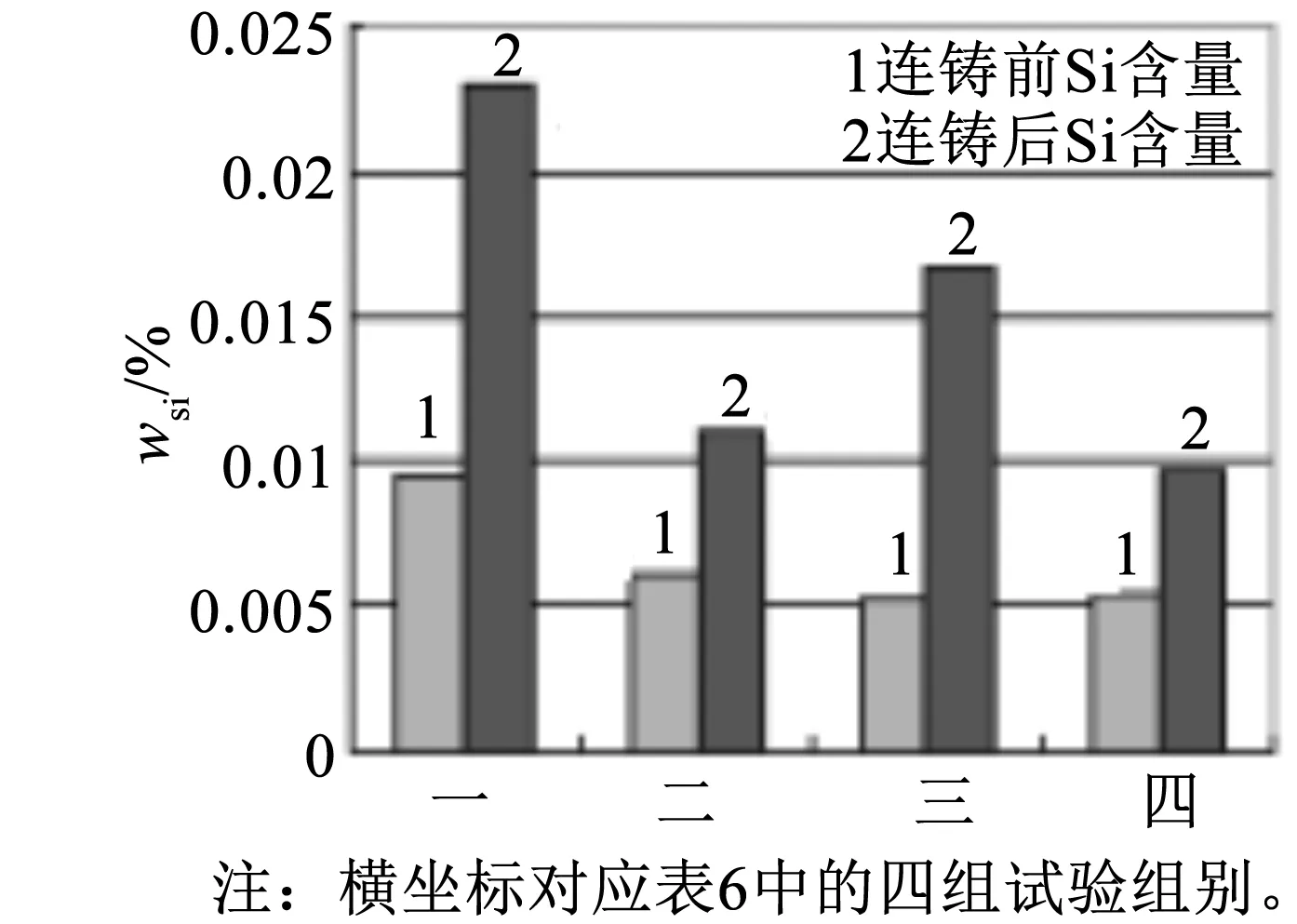

对表5中的各种材料进行试验对比,得到结果如表6和图3所示。从表6中可以看出,Si质绝热板所引起的中包钢水增硅比镁质绝热板大得多;不同材料的中包保护渣在引起钢水增硅的程度上,存在蛭石大于FG5大于SPH-B775的现象,这是由于镁质绝热板能提高钢液的渣碱度,降低钢液的氧化性,抑制Si的还原。

表6 中包渣和绝热板材质对钢水Si含量的影响

从图3可以看出,绝热板的增硅影响要比中包渣更大,一方面是由于绝热板与钢水相互接触,接触面积比较大,导致增硅量较大;另一方面是由于中间包中设置有隔墙,钢水与渣层之间相互隔离,并采取了挡渣措施,所以增硅量较小。

图3 各种材料增Si情况比较Fig.3 The comparison of various materials increasing Si

2 分析讨论

本文通过大量试验,对汽车板用钢国产化生产过程中各阶段的增硅原因进行了分析研究。

(1)钢水脱氧前,钢水中几乎不含Si,Si的来源SiO2存在于大包渣中,与钢水不直接接触。大包渣中包含的CaO碱性材料抑制了SiO2的活度,使得钢水中的wSi低于0.01%,光谱分析仪显示wSi约为0.002%,钢水在这种情况下不会增硅。

(2)钢水脱氧后增硅的原因,一是所选用的脱氧剂中都含有少量的Si,在钢水脱氧后基本都被带入钢中,使钢水增硅约0.003%;二是加入的脱氧剂将转炉渣和耐火材料中的部分Si还原出来。为防止该阶段增硅,首先应选用wSi小于1.5%的脱氧剂,其次是采用碱性钢包内衬,以抑制脱氧剂对SiO2的还原。

(3)RH真空处理过程中,钢包不可避免地会混入一定量的转炉渣,导致渣中的SiO2被钢水中的Al、Ti等强脱氧剂还原,造成钢水增硅。可以通过采用钢包渣改质剂,提高钢包渣碱度的方法抑制钢水增硅。

(4)钢板连铸过程中,导致钢水增硅的因素主要是中包渣和中包绝热板材质,不同材料的大包渣引起钢水增硅的程度不同,绝热板的增硅影响要比中包渣大。应通过选用不含Si的大包内衬、生成高渣碱度的中包保护渣或不含Si的中包保护渣等方式减少增硅,目前主要通过使用全碱性中间包的方式,使连铸过程中的增硅量减至最低。

3 结语

针对目前我国汽车板用钢国产化生产的现状,本文通过大量试验,发现钢水中Si含量的增加是一个多因素复合体。虽然在Si含量控制方面还存在较多困难与不足,但是通过对生产过程各阶段中影响钢水Si含量发生变化的因素进行分析,并采取有效措施进行控制,能够将精炼-连铸过程中钢液增硅wSi控制在0.01%以下。

[1]李清秀. 我国汽车板生产的现状及发展[J]. 中国科技博览,2012(11):18-22.

[2]李光瀛,马鸣图.我国汽车板生产现状及展望[J]. 轧钢,2014,31(4):22-32.

[3]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB/T 700—2006 碳素结构钢[S]. 北京:中国标准出版社,2006.

[4]隋亚飞,孙国栋,赵艳,等. IF钢中含Ti夹杂物的衍变规律[J]. 北京科技大学学报,2014,36(9):1174-1182.

[5]胡宽辉,田德新,冯冠文,等. 汽车用热镀锌高强IF钢的研究进展[J]. 热加工工艺, 2010,39(18):34-38.

[6]赵渭良,贾耿伟,程迪,等. IF钢近表层夹杂物的演化规律及数值模拟研究[J]. 热加工工艺. 2015,44(9):142-144.

[7]李尚兵,王谦. 铝镁合金脱氧热力学分析与实验研究[J]. 铁合金. 2007(2):23-27.

[8]张春胜. 超低碳汽车板钢洁净度控制[J]. 武钢技术, 2014,52(4):12-15.

[9]胡大,周春泉,孙彦辉,等. CSP流程冷轧基板钢中Si的控制[J]. 河南冶金, 2006,14(增刊):137-140.

The technical study on controlling Si content in car plate steel

XIU Da-peng1, NI Xiao-qing2, ZHANG Xin-en1

(1.Advanced Materials Institute, Shandong Academy of Sciences, Jinan 250014, China; 2.Shandong Steel Limited Corporation, Jinan 250100, China)

∶Directed against the performance degradation problem of domestic car plate steel due to increasing Si in molten steel during the smelting process, in this paper, the changes in the production of Si content in each smelting stage were studied. The influence factors of the molten steel raising Si mainly include slag basicity, and aluminum content in molten steel, tundish slag and tundish insulation material, etc. By the measures of choosing deoxidizer with Si content less than 1.5%, improving slag basicity by using the modification agent, and adopting alkali tundish, the mass fraction of molten steel increasing Si was controlled below 0.01% during the refining and continuous casting process.

∶Si content; vacuum decarburization; slag basicity

10.3976/j.issn.1002-4026.2017.02.008

2016-09-06

修大鹏(1981—),男,硕士,助理研究员,研究方向为人工智能在冷挤压工艺设计中的应用、无机非金属材料在太阳能领域的利用。E-mail:xiudapeng@126.com

TG255

A

1002-4026(2017)02-0050-05