大尺寸弱刚性飞行器舱体制造技术研究

2017-04-10沈宏华王业伟叶顺坚

沈宏华 王业伟 叶顺坚

(上海航天精密机械研究所,上海 201600)

大尺寸弱刚性飞行器舱体制造技术研究

沈宏华 王业伟 叶顺坚

(上海航天精密机械研究所,上海 201600)

针对某飞行器舱体尺寸大、构型复杂、刚性弱、形位尺寸精度高等特点,分析了过程变形的主要环节及影响因素,提出了组合制造工艺技术方案,将关键特征尺寸的工艺余量优选分配、分阶段逐步去除,并通过基准的合理选取及转化,以及精密实时监测方法的综合运用,保证了工艺余量与过程变形量的匹配协调。产品研制结果表明,该方案能有效避免过程变形的影响,实现舱体产品最终形位尺寸精度要求。

大尺寸;弱刚性;飞行器舱体;制造技术

1 引言

为满足多功能、轻量化、高稳定性的载荷功能需要,新研空间飞行器越来越多地采用了“金属骨架+蜂窝夹层+蒙皮”胶接的结构设计构型,具有优异的比强度、比刚度及抗疲劳等性能[1,2]。其中,金属骨架多采用金属锻件整体机加工成型方案;整个舱体在蜂窝胶接固化后呈横向刚性较弱、易变形、形位尺寸精度不易实现等特征。当前针对此类舱体的制造方案大多数采用了严格控制零件加工精度,通过专用工装夹具保证其外形尺寸和定位需求,并通过优化装配流程、配制接口孔位等方式保证功能接口的位置精度[3];同时在舱体固化成型后,通过接口部分修调及加垫等方式,实现与其他接口的协调匹配,工作效率低,最终接口匹配精度不易保证[4]。

本文针对蜂窝夹层结构形式的大尺寸高精度复杂舱体的加工制造,设计了在关键接口零件预留工艺余量、整舱整体加工的制造方案,通过合理分配加工量及基准的选取,以降低过程变形对最终精度的影响因素。

2 舱体结构特点与要求分析

2.1 结构特点及要求

推进舱是某空间飞行器的重要承力舱段,主要由筒段、隔板、仪器圆盘、支架等零部件装配连接组成。其中,筒段为“金属骨架+蜂窝夹层”结构形式,包括上端框、下端框、预埋梁、内蒙皮、蜂窝、外蒙皮、预埋件等。上、下端框均为直径超过3m的薄壁框环,单个框重量约30kg;其横截面为类U型槽,如图1所示。端框与预埋梁构成金属骨架,蜂窝填充其间,内外蒙皮覆盖于表面,整体固化为复合材料承力圆柱筒段。

推进舱体主要的接口匹配精度指标要求包括:上端框及下端框平面度均为0.4mm,其平行度0.5mm,上端框及下端框上的对接孔位置度Φ0.15mm,各支架高度尺寸位置公差±0.4mm等。

2.2 工艺技术难点分析

通过对舱体结构形式及最终形位公差精度要求的分析,其主要工艺难点如下:

a.筒段薄壁端框材料为7A09T6铝锻件,为满足承载需要,采用铝合金锻环整体机加工而成;其直径超过3.2m,而端框对接端面厚度仅5mm,腹板顶端最薄处不足2mm,其截面呈U型,属于大型复杂薄壁框环结构件。研究者们早已提出了造成薄壁框类零件尺寸不稳定的3个因素[5];王志坚等人对此类弱刚性薄壁环框高精度加工技术进行了卓有成效的相关研究[6~11],加工时零件整体刚性不足,装夹、切削时因内应力及温度因素易导致局部及整体变形,进而导致平面度、平行度、孔位置度等形位尺寸精度不易保证。

b.筒段主体为铝蜂窝夹层复合材料结构形式,蜂窝材料在固化成型过程中,因热膨胀因素对形位尺寸和内部质量的影响[12],各舱体内部接口产生内应力,导致固化成型后,舱体外形尺寸显现出较大的变形,且该变形无法通过提高固化模具的精度彻底解决,对固化模具的精度制造要求非常高,增加了模具制造的成本。

c.因推进舱体零部件及舱段轮廓尺寸大、构型复杂等特点,各生产制造阶段及工序过程中的装配、形位尺寸控制、精度测量均存在一定的困难[9],需严格控制各零部件的尺寸精度;在结构部装环节,各内、外接口需严格协调形位尺寸,协调次数多、部位多,对机加工工装、对接装配型架等设备的研制要求很高[12]。

d.舱体整体机加工难度较大。因筒段端框法兰翻边较薄,若端框装夹定位不合理或不充分,将可能导致在车削端面过程中端框甚至舱体振动、震颤或弹跳等现象,这对加工过程及其表面精度有较大影响,导致端框所需平面度及平行度难以实现,甚至因振动现象导致局部切削力过大而对产品产生内在撕裂趋势而破坏产品结构。

针对上述难点,舱体尺寸精度指标实现的技术关键点在于:控制零件加工变形量,保证精度;确保加工、装配、测量基准的一致性;增加等效刚度和局部固有频率,抑制整舱加工时的震颤。

3 组合制造技术研究

3.1 工艺方案概述

采取的制造工艺方案简述如下:

a.依据图纸及工艺规程进行各薄壁端框、预埋梁等零部件的机械加工制造;

b.完成后移交胶接固化车间,进行蜂窝夹层结构舱体筒段的整体固化成形;

c.筒段固化成形完成后,再移交给机加工车间,进行筒段舱体尺寸余量整体补充加工;

d.然后移交给结构装配车间,进行整舱的结构装配;

e.完工后再移交给机加工车间,进行整舱其他接口尺寸的整体机加工;

f.开展舱体对接检验、总检、交付。

舱体产品研制工艺技术流程见如图2所示。

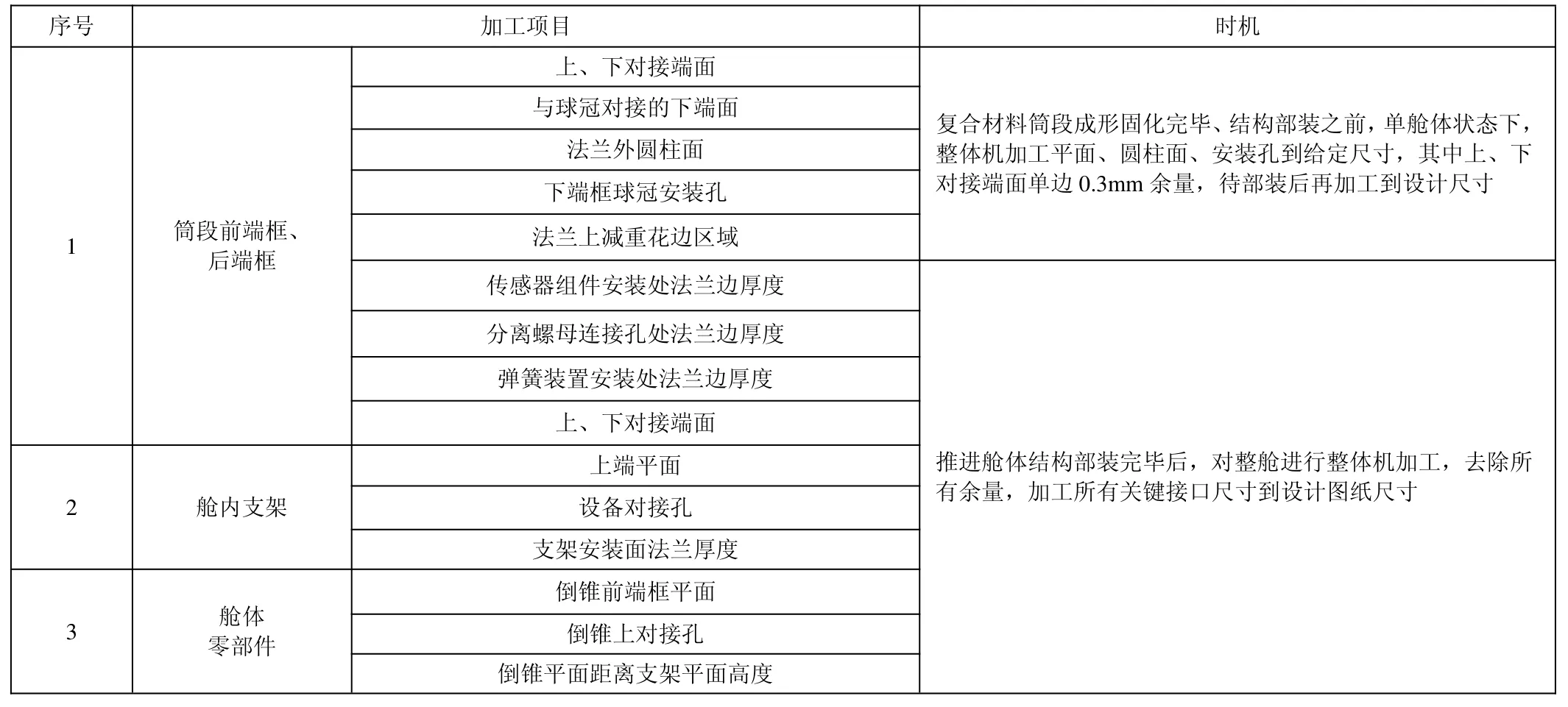

3.2 加工时机的优化设计

在零件、筒段组件、舱体装配后状态下,在关键特征接口上均预留有工艺余量,其加工时机涉及到当前工序阶段的零部件状态及尺寸变形趋势,对最终精度指标的实现尤为重要。设计了以关键接口形位尺寸精度为目标的机械特征项目,通过合理设计各阶段余量的分配以及加工时机,分阶段逐步去除余量,最大程度地降低过程变形对精度的影响。具体如表1所示。

表1 整体加工项目及时机方案表

3.3 加工基准的选用及转化

零件及舱体最终形位尺寸精度要求较高,在加工过程中加工基准的选用及转化至关重要。需要制定相应的基准传递与精度协调路线,挖掘测量数据中与协调性相关的信息,减少基准传递过程中的误差累计基准[13]。通过舱体设计尺寸链分析、偏差源及传递机理分析[14],舱体加工、装配及测量过程中,设定基准选取及转化的原则为:以设计基准为基础,选取当前工序阶段最不易变形、易于使用高精度测量系统对其进行检测监测的零部件形位特征。

3.3.1 基准的选取及转化

各阶段基准选择如下:a.零件状态:薄壁端框对接端面及外圆、象限刻线;b.筒段固化过程中:端框上的周向均布的工艺底孔、对接端面;c.筒段整体加工过程中:端框外圆、对接端面、象限刻线;d.舱体装配过程中:端框端面、周向均布的底孔;e.舱体整体机加工过程中:端框外圆、象限刻线及周向均布的孔。加工基准转化走向如图3所示。

3.3.2 机床坐标系及其加工基准的建立

筒段整体加工涉及到立式车床和数控龙门加工中心,其坐标系的建立有所不同。舱体在车床上加工时,以对接端面及外圆为基准,并以端框法兰外圆直径取点为监控特征,操作机床底盘带动舱体旋转进行调心,使得机床圆心与舱体圆心基本吻合,以此为车床加工的圆心基准。

舱体在数控龙门加工中心上加工时,先以与机床台面接触的端面上的象限刻线与机床XY纵横轴线对齐进行舱体初定位,挪移舱体使其四条刻线与XY纵横轴线的偏差量基本相当;再以工艺底孔中心点坐标位置为监控特征,取均布8处或12处点的工艺孔实际的X坐标值、Y坐标值,采用最小二乘法拟合基准正圆,其圆心作为加工基准的圆心;然后以机床XY横纵轴线作为XY坐标轴进行铣削加工。为确保精准性,在基准初步建立后,同时以机床XY轴线校核舱体上端框象限刻线,并根据需要进行微量补偿。

3.4 主要的制造方案

3.4.1 薄壁端框加工方案

采用车削、铣削复合加工方法,逐步去除加工余量,薄壁端框零件制造工艺流程如图4所示。

为降低变形,采取了如下措施[6~11]:优化加工进给量、车床底盘转速或加工中心主轴头转速、加工速度等参数组合,采用小切深、低进给量、逐层去除,提高加工尺寸精度和表面质量;合理设置去应力时效的工序,在加工过程中逐步消减加工及结构内应力,确保后续加工的精准及最终的精度;设计高精度工装平台作为加工平台,配合异性台阶面的多处均压板定位装夹,并辅以速干胶粘接方式对加工的零件进行侧向固定,降低加工零件的固有频率,提高加工的尺寸精准性和表面质量;设置若干过程中形位尺寸特征点检测(如端框外圆、对接平面、外型面等),使用激光跟踪仪对其进行实时监测,及时获取变形情况并修正加工参数。

3.4.2 复合材料筒体整体机加工方案

蜂窝筒段固化成型后,单筒体刚性较弱、易变形,不易加工[12]。为此采用了车铣复合的组合加工方法,并辅以专门工装定位固定加工过程中的筒段。

a.加工方案设计

此阶段的车削工序中去除大部分工艺余量,为筒段加工变形重点控制环节。采取两面反复倒转车削的加工方式。首先以筒段后端框下端面为粗基准面,选取适当切削量加工前端框上端面、外翻边外圆柱面至一定尺寸,形成粗基准;再调转舱体,以此粗基准,加工后端框下端面、外翻边外圆柱面至一定尺寸,形成精基准。余量去减示意图如图5所示。此阶段结束后,筒段前端框上端面、后端框下端面留有工艺余量0.3mm,用于适应后续结构装配环节产生的内应力变形包络,待结构部装完成后再整体机加工完成。

b.装夹方案设计

因筒段直径尺寸较大、横向刚度较弱,在整体机加工过程中,有可能发生舱体抖动、振颤等现象,影响机加工精度。采用了“下压上撑”的装夹方案。使用专用门型机加工工装对筒段定位夹紧,基本思想是在筒段自由状态下,对其进行装夹定位,确保加工时其空间位置不发生移动或产生有害内应力。装夹方式可参见图6、图7所示。

筒段上端框位置可调垫块及销钉组件(图7中1),与工艺底孔自适应配合插入,对上端框进行水平面内的定位及纵向支撑;侧面的L型支座及可调销钉组件(图7中2),从侧面顶住端框法兰的外圆柱面(加工外圆面时拆除),实现对端框的“卡箍式”装卡定位;在相邻工艺底孔区域中间,布置可调垫块(图7中3)支撑端框法兰下表面,提高局部纵向刚度,与竖直向下的切削力平衡,实现抑制轴向振动或局部震颤的目的。筒段下端位置的压板均匀压住下端框法兰面,使筒段受到产生竖直向下的压力和切向摩擦力,抑制筒段水平面内的滑动。筒段周围均布6处门型工装组件,后者与机床底座固联,并在筒段自由态下进行上下端框的装夹定位,避免了强迫装夹的不利情况。综上定位装夹复合作用,提高了拟加工端框局部的固有频率及筒体横向等效刚度,减小加工振动或震颤,有利于保证尺寸精度及表面质量。

3.4.3 舱体结构装配方案

设计了低弱内应力的结构装配方案,并主要通过均布的工艺底孔传递舱体的基准信息[15]。以舱体主要的目标形位特征(如端面平面、对接孔等)作为装配定位的基准,其他零部件以此为基准进行装配、连接和协调,对涉及基准面的零部件不修调,以保证基准的精准性。建立了以激光跟踪仪为核心的辅助装配测量系统,对装配过程中各关键尺寸特征在线监测[16],实现目标点的坐标信息的采集,提供实时位置信息和反馈[17],及时协调反馈装配过程导致的变形情况。

3.4.4 舱体整体加工方案

舱体整体加工工序安排在舱体主要零组件装配之后,以适应结构装配应力导致的变形影响,通过此阶段的补充加工完成所有余量的去除,实现舱体最终的接口精度。加工流程见如图8所示。

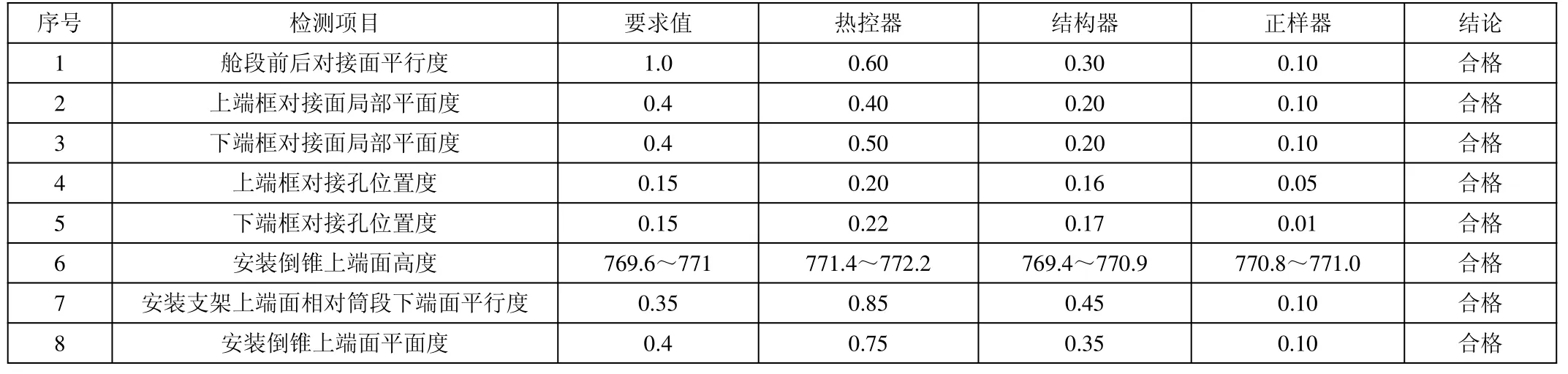

3.5 应用实例

先后研制了3套产品,应用本文所述组合制造技术方案及工艺策略后,最后1套正样器完全满足设计指标要求,其主要技术指标实现情况如表2所示。在舱体完工后,采用激光散斑方式对蜂窝夹层材料舱体进行无损检测,结果表明未出现任何因机械加工导致的胶接质量缺陷;舱体各机械接口与其他舱段对接匹配良好,精度满足指标要求。

表2 推进舱主要指标实现情况一览表 mm

4 结束语

通过对某新型空间飞行器舱体技术指标实现工艺难点的分析,给出了组合研制制造工艺技术方案,设计了合理可行的工艺余量分配及加工时机,并采取了加工基准的连续性转化方法,提高了过程变形的监测程度。主要措施有:

a.通过过程变形预估及工艺余量合理分配、分阶段去除余量,进行工艺流程优化设计;

b.优化零组件各工序阶段状态下加工精度的控制及基准的保持及转化;

c.以提高舱体整体机加工时的等效刚度、降低固有频率为原则,设计专用加工工装,降低震颤及变形;

d.应用精密检测手段实时监测零件、舱体过程变形情况,及时反馈并调整加工参数。

该型号产品研制实践结果表明,该方法有效地降低了过程变形对产品最终精度的影响因素,实现了产品既定的技术指标。

1 武海生,郑建虎,徐伟丽,等.航天器蜂窝夹层结构胶膜热破工艺研究[J].航天制造技术,2015(4):10~13

2 杨博,王菲,陈永清.大尺寸复合材料翼梁的制造技术发展[J].航空制造技术,2013(22):74~77

3 李莺歌,王洋,张从发,等.航天器多功能结构及其制造工艺[J].航天制造技术,2016(1):21~24

4 张爱华.复合材料舱段装配工艺的人因工程学研究[D].沈阳:东北大学,2012

5 高慎斌.卫星制造技术(上)[M].北京:中国宇航出版社,1998.24~29

6 王志坚,刘双进,贾师强,等.弱刚性环框高精度加工技术研究与应用[J].航天制造技术,2015(4):25~31

7 代军,汤立民,张以都,等.航空薄壁件加工变形与动态特性分析[J].机械设计与制造,2011(3):182~184

8 黎月明,郭拥军.航天器典型薄壁件精密加工技术研究[J].航天制造技术,2011(1):29~33

9 周凯.飞行器大型薄壁件制造的柔性工装技术[J].航空制造技术,2012(3):34~39

10 刘宇.铝合金薄壁框类零件变形控制工艺研究[J].航天制造技术,2008(6):22~29

11 孙杰,柯映林.残余应力对航空整体结构件加工变形的影响分析[J].机械工程学报,2005,41(2):117~122

12 袁晓龙,田卫,高兰宁.大型复合材料主承力构件制造技术综述[J].航空制造技术,2009(22):32~35

13 文科,杜福洲.大尺度产品数字化智能对接关键技术研究[J].计算机集成制造系统,2016,22(3):686~694

14 刘伟东,宁汝新,刘检华,等.机械装配偏差源及其偏差传递机理分析[J].机械工程学报,2012,48(1):156~168

15 田立新,施伟斌,高培涛.舱段产品高精度装配工艺研究[J].航天制造技术,2011(3):66~67

16 王巍,高雪松,俞鸿均,等.基于关键测量特性的飞机装配工装在线检测[J].制造业自动化,2016,38(5):107~110

17 梅中义,范玉青.基于激光跟踪定位的部件对接柔性装配技术[J].北京航空航天大学学报,2009,35(1):65~69

Study on Manufacturing Technology for Large Size and Weak Rigid Spacecraft Cabin

Shen Honghua Wang YeweiYe Shunjian

(Shanghai Spaceflight Precision Machinery Institute,Shanghai 201600)

Aiming at the characteristics of large size,complex configuration,weak rigid and high precision of shape and position for the spacecraft cabin,the main manufacturing process and influencing factors of the process deformation were analyzed.Then,the combined manufacturing process was proposed.The key feature dimension was allocated preferentially and removed gradully in the process,and through the rational selection and conversion of the benchmark, as well as the integrated use of precision real-time monitoring means to ensure that the process margin and the deformation quantity matching each other.The results show that the method can effectively avoid the influence of process deformation and realize the dimensional accruacy requirement of the final product shape.

large size;weak rigid;spacecraft cabin;manufacturing technology

沈宏华(1984-),工程师,机械电子工程专业;研究方向:航天器制造技术、工艺管理。

2017-01-04