C/C-SiC复合材料制备技术及应用现状

2017-04-10郭春园闫联生孟祥利

郭春园 闫联生 孟祥利 梁 燕

(西安航天复合材料研究所,西安 710025)

综述·专稿

C/C-SiC复合材料制备技术及应用现状

郭春园 闫联生 孟祥利 梁 燕

(西安航天复合材料研究所,西安 710025)

综述了C/C-SiC复合材料的几种典型制备方法,分析了各种制备方法的优缺点。介绍了C/C-SiC复合材料作为高温热结构材料、摩擦材料和光学光机结构材料的应用情况,并展望了未来的研究方向。

C/C-SiC复合材料;制备方法;应用

1 引言

C/C-SiC复合材料是一种双元基体复合材料,其中增强体是碳纤维编制体,基体是C和SiC构成的双元基体,具有一系列优异的综合性能,如低密度、高比强、高比模、高热导率、耐腐蚀、耐磨损、良好的抗氧化性能以及优异的高温力学性能和热物理性能,不仅克服了C/C复合材料抗氧化性能差(在370℃开始氧化,500℃以上迅速氧化)的缺点,也克服了SiC基体脆性大和碳纤维与SiC基体热失陪产生残余热应力的缺点,是一种能满足高温使用的新型高温结构材料和功能材料。目前C/C-SiC复合材料已成功应用于航天飞行器的鼻锥和机翼前缘等热防护系统、火箭发动机燃烧室等热结构件、高性能汽车的刹车片以及太空反射镜等方面[1]。本文综述了C/C-SiC复合材料的几种典型制备方法及应用现状进行。

2 C/C-SiC复合材料的制备方法

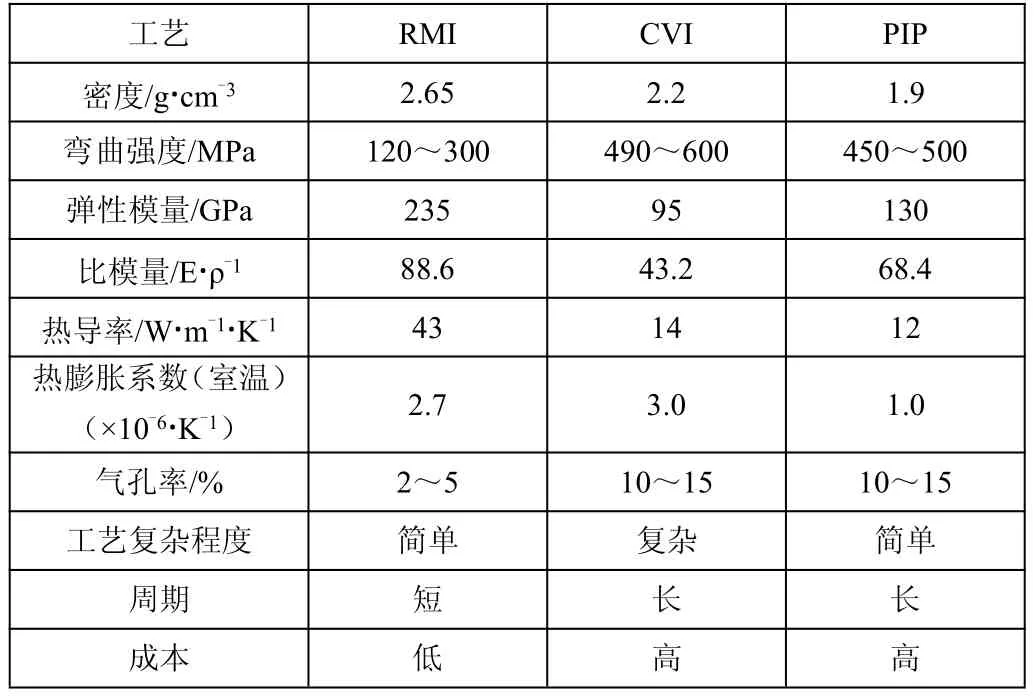

C/C-SiC复合材料的制备方法主要有化学气相渗透法(Chemical Vapor Infiltration,CVI)、先驱体浸渍-裂解法(Precursor Infiltration and Pyrolysis,PIP)、反应熔体浸渗法(Reactive Melting Infiltration,RMI)。三种方法各有特点,且不同方法制备的C/C-SiC复合材料的性能表现也各不相同,如表1所示[2]。

表1 不同制备工艺得到的C/C-SiC复合材料的性能[2]

2.1 化学气相渗透法(CVI)

CVI法制备C/C-SiC复合材料的主要过程是向增强体(碳纤维编制体)中交替沉积或共沉积C-SiC基体,其中C基体是通过甲烷(CH4)或丙烯(C3H6)等碳源得到,SiC基体是通过三氯甲基硅烷(MTS)或四氯硅烷(SiCl4)等SiC的气源得到。C/C-SiC复合材料的抗氧化能力明显高于同条件下的C/C复合材料,且与SiC基体含量有关,材料的起始氧化温度随着SiC基体含量的增加而升高[3]。同 C/SiC复合材料相比,C-SiC交替沉积得到的C/C-SiC复合材料的力学性能(包括拉伸强度、断裂应变、断裂韧性、断裂功)得到了很大提高,且C/C-SiC复合材料的强韧性与基体的多层结构和PyC基体层的分布有关,纤维束外部较厚的PyC基体层使材料的抗弯强度大大下降,纤维束内部较厚的PyC基体层更有利于提高C/C-SiC复合材料的强韧性[4,5]。

但 CVI技术沉积速率很低,尤其是在CVI工艺的沉积后期,致密C/C复合材料的速率更慢,存在制备周期长,且很容易在制品表面形成结壳,造成制品内部孔隙过大,沉积的SiC基体很少等不足。

2.2 先驱体浸渍-裂解法(PIP)

PIP法通常采用聚碳硅烷(PCS)有机先驱体作为浸渍剂渗入到未完全致密化的C/C坯体中,并在一定温度条件下产生交联固化反应,然后在高温和一定气氛条件下通过裂解反应得到SiC陶瓷基体,最后重复进行浸渍-交联固化-高温裂解过程得到高致密C/C-SiC复合材料。

PIP技术具有工艺过程简单、制备温度低和集体组成可设计性等优点,但也存在一定的缺点,即陶瓷产率低、裂解收缩率大(制品易变形)、制备周期长等。PIP技术制备C/C-SiC复合材料的影响因素主要在先驱体、浸渍工艺、裂解工艺等方面。通过对先驱体PCS进行改性和添加活性填料来提高PCS的陶瓷产率,Interrante等人[6]制备的改性PCS(烯丙基氢化聚碳硅烷AHPCS)陶瓷产率达到了80%~85%。研究发现,在PCS先驱体中加入适量的B、Cr、W、Ti、Zr、Mo、TiH2等活性填料可提高PCS的陶瓷产率[7~9]。由Darcy定律可知浸渍阻力P正比于浸渍液粘度η和毛细管半径平方r2之比(即)。浸渍液粘度随着浸渍液浓度的升高先缓慢增加后快速增加,而且半径r与预制体C/C复合材料密度存在一定的关系,西北工业大学杜红娜等人[10]研究了浸渍液浓度和预制体C/C复合材料密度对PIP技术制备的C/C-SiC复合材料的密度和力学性能的影响,发现在浸渍液浓度为50%时,制品密度达到最佳值。由于浸渍剂通过加压充分进入材料内部孔隙中,促进裂解过程中的化学反应,所以采用压力浸渍工艺比常压浸渍工艺的致密化效率高[11]。就裂解工艺方面的研究,张智、杨星等人[12,13]研究了升温速率和不同高温处理温度对PIP-SiC技术制备的C/C-SiC复合材料性能的影响,在升温速率较低时,材料弯曲强度较高,开孔率较低;在1600℃高温处理得到的材料断面形貌有纤维拨出,断裂韧性较好。

2.3 反应熔体浸渗法(RMI)

RMI法制备C/C-SiC复合材料主要过程是在一定真空条件下,升温到硅熔点(1410℃)以上,使熔融液态硅渗入到C/C预制体内部孔隙中,并发生化学反应(Si+C→SiC)得到SiC基体,该反应吉布斯自用能为-55.7kJ/mol,在热力学上是可行的。高温条件有利于熔融硅浸润C/C预制体,且润湿角基本在0~20°之间,这是由于Si的表面张力随着温度的升高而呈直线下降。

熔融渗硅方法主要有两种[14],即埋粉法和涂覆法。埋粉法就是将C/C预制体埋入硅粉中,在一定条件下升温到1410℃以上进行熔融浸渗。该方法操作简单,周期短,成本低,但易产生副反应,残留Si与碳纤维发生反应,从而损伤碳纤维强度,降低了材料的断裂韧性,最终影响材料的综合性能及应用,因此一般不采用纯Si进行熔融浸渗,而采用Si合金消除残余Si提高C/C-SiC复合材料制品的力学性能和抗氧化能力。涂覆法是采用某种溶剂将硅粉配制成浆料,然后将浆料涂刷在C/C复合材料预制体上,干燥后放入渗硅炉中,最后升温到Si熔点(1410℃)以上进行反应熔渗。同埋粉法相比,涂覆法操作较为复杂,但避免了残余硅对碳纤维的损伤。

影响熔渗过程的主要因素有C/C预制体孔隙的大小、形状及开闭孔类型,熔融液态硅的粘度,表面张力,熔渗压力和温度等。不论是弯曲孔隙还是直线孔隙,通孔总是比闭孔更有利于熔融硅的浸渗;由于孔隙内存在一定的气体,阻碍了熔融硅的浸渗,因此采用压力熔渗,在孔隙内外形成一定的压力差,有利于熔融硅的浸渗;熔融硅的粘度和表面张力与温度有关,但并不是温度越高越好,多采用1550℃作为熔渗温度;目前多采用真空熔渗而不是加压熔渗,这是因为真空熔渗对设备要求低。

西北工业大学黄沛宇等人[15]研究了不同浸渗时间对RMI工艺制备的C/C-SiC复合材料的微观结构和力学性能的影响。中南大学王林山、熊翔等人[16,17]研究了渗硅温度、高温热处理和不同基体碳对RMI制备C/C-SiC复合材料制备与力学性能的影响。

2.4 化学气相反应法(CVR)

化学气相反应法是在液相渗硅技术上发展起来的一种快速制备技术。该技术主要过程是先制备出低密度的C/C预制体,然后在高温条件下发生气相反应(SiO2+Si→SiO;SiO+2C→SiC+CO)得到C/C-SiC复合材料。西安航天复合材料研究所李瑞珍等人[18,19]采用CVR法制备了C/C-SiC复合材料,研究了不同反应温度、不同增强体结构和不同C/C坯体密度对C/C-SiC复合材料的微观形貌和抗氧化性能的影响,结果表明,CVR温度较高和C/C坯体初始密度在1.30~1.40g/cm3范围内时,C/C-SiC复合材料密度增加量最大,且与相同结构C/C坯体相比表现出优异的抗氧化性能。

2.5 其它

近年来,为了缩短C/C-SiC复合材料的制备周期、降低成本并且进一步提高材料的性能,很多研究者结合各种制备工艺的优点,采用两种或两种以上的混合工艺制备 C/C-S i C复合材料,目前多采用“CVI+PIP”、“CVI+RMI”和“PIP+RMI”等混合工艺。西安航天复合材料所在多年SiC陶瓷复合材料PIP技术和CVI技术研究的基础上,针对二者致密化特点,开发出了一种“CVI+PIP”混合工艺[20],该工艺充分利用了CVI气相反应制备基体碳和PIP液相反应制备基体SiC前期致密化速率快的特点,大幅度缩短了工艺周期,改善了单一工艺制备材料的不足,是一种高效快速制备连续碳纤维增强C-SiC双元基体复合材料的方法,目前该工艺已成功应用于液体冲压发动机燃烧室和喷管等热结构部件的制造。航天材料及工艺研究所赵彦伟等人[21]先分别采用CVI和PIP工艺产生基体碳得到多孔C/C预制体,然后采用无压RMI工艺在1550℃下将熔融硅或硅合金(Si0.9Zr0.1)浸渗入多孔C/C预制体孔隙中得到高致密的C/C-SiC复合材料,系统研究了多孔C/C预制体中PIP-C和CVI-C对反应熔渗硅或硅合金(Si0.9Zr0.1)的熔渗行为、反应程度、物相成分和微观组织的影响。

3 C/C-SiC复合材料的应用

C/C-SiC复合材料结合了碳纤维和SiC陶瓷基体两者所具有各自优势,即碳纤维优异的力学性能和SiC陶瓷基体良好的热稳定性能,是一种能够满足高温使用的新型高性能结构-功能一体化材料。由于C/C-SiC复合材料具有优异的高温力学性能和抗氧化性能,在航空航天热结构材料和热防护材料领域发展迅速;另外其良好的摩擦磨损性能和低热膨胀系数等性能使其在摩擦材料和光学光机结构材料领域得到成功应用。

3.1 高温热结构及热防护材料

C/C-SiC复合材料引入SiC基体取代C/C复合材料中的一部分碳基体,两种基体相辅相成,既能保持材料力学性能基本不变,又能很大程度上改善材料的抗氧化性能,使其能够在高过载、高热流、强冲刷和烧蚀等极其严酷的服役环境中正常工作。目前该材料已成功应用于火箭发动机燃烧室和喷管等热结构件,航天飞机的鼻锥、机翼前缘和盖板等热防护系统(TPS)中。欧洲航天局(ESA)对C/C-SiC复合材料的热结构及热防护材料进行了广泛的研究,并取得了一定的进展。法国Snecma公司制造的C/C-SiC复合材料SEPCARBINOX已成功应用于Ariane 4型火箭第三级HM7低温发动机的出口锥[22],同以往的金属出口锥相比,重量减少了70%,比冲提高了2s。德国航空航天中心(DLR)制造出了鼻锥、机翼前缘、热防护盖板及襟翼等CMC部件,并已在美国国家航空航天局(NASA)制造的X-38飞行器得到了试验验证[23,24],X-38飞行器的鼻锥帽(图1)在再入大气层时,要经受高温热应力等苛刻环境条件,其表面温度高达1750℃,实验证明,C/C-SiC复合材料在如此苛刻环境下能够满足其工作要求。在国内,西安航天复合材料研究所研制的C/C-SiC复合材料已经在某国家重点型号液压冲压发动机燃烧室及喷管上得到了成功应用(图2)。

3.2 制动材料

与传统的金属和半金属制动材料相比,C/C-SiC复合材料具有密度低、摩擦系数高、热稳定性好、环境适应性强、工作寿命长和成本适中等优点[25~27]。通过引入SiC陶瓷基体,C/C-SiC复合材料比C/C复合材料具有较高的摩擦因数。近年来国内外研究C/C-SiC复合材料的摩擦磨损性能的报道较多,但大多都是在干态条件下的[27~29]。中南大学李专等人[30]采用CVI制备低密度C/C坯体,然后采用RMI技术制备SiC基体得到了C/C-SiC摩擦材料,研究其在湿态条件下的摩擦磨损性能,研究发现,C/C-SiC复合材料是一种亲油性材料,在湿态条件下摩擦因数较高,具有低的磨损率,在工程机械工业领域具有很大的应用潜力,如作为摩擦材料应用于工程车辆的湿式离合器上。德国DLR采用RMI工艺制备了C/C-SiC复合材料高性能航空刹车盘(图3),研究了C/C-SiC摩擦材料的结构、制备及摩擦性能[31~33]。

3.3 光学光机结构材料

C/C-SiC复合材料作为光学光机结构材料的研究历史较短,目前美国、德国、法国、俄罗斯和日本等航天强国都在积极开展C/C-SiC复合材料用于高能激光器和空间低温反射镜的研究[34~36]。由于C/C-SiC复合材料具有热膨胀系数低的优点,已成功应用于激光望远镜构件等高精度测量仪器(图4)。卫星反射镜材料要求具有低密度、高比刚度、低热膨胀系数、高导热性、适当的强度和硬度以及可设计性等综合性能,而传统玻璃反射镜和金属反射镜在加工大型轻质反射镜方面具有一定的局限性,C/C-SiC复合材料可满足以上所要求的性能,且可制备出表面抛光较好的构件,是一种理想的卫星反射镜材料。

4 结束语

经过30余年的探索和研究,C/C-SiC复合材料的制备技术和应用研究已经取得了一定的进步,国内外研究机构对C/C-SiC复合材料制备及性能的研究做了大量的工作,使其在航空航天领域得到广泛应用。但C/C-SiC复合材料的制备技术存在一定的缺陷,如制备周期长、成本高,极大限制了其在民用领域的应用和发展。因此,研究制备周期短、成本低的C/C-SiC复合材料新型制备工艺使其在民用领域得到广泛应用,且对拓展材料的应用范围具有极其重要的意义,是未来C/C-SiC复合材料研究的重点。

1 Curry D M,Kowal J,Sawyer J W.Application of carbon-carbon and silicon carbide composites to reusable launch vehicles[D].AIAA Space Transportation Symposium,April 11-12,2002

2 王静,曹英斌,刘荣军,等.C/C-SiC复合材料的反应烧结法制备及应用进展[J].材料导报, 2013,27(5):2933

3 Deng Jingyi,Liu Wenchuan,Du Haifeng,et al.Oxidation behavior of C/C-SiC gradient matrix composites[J].材料科学技术(英文版),2001,17(5):543~546

4 孟志新,成来飞,张立同,等.化学气相浸渗2DCf/(SiC-C)复合材料的微观结构与强韧性[J].无机材料学报,2009,24(5):939~942

5 韩秀峰,张立同,成来飞,等.基体改性对碳纤维增韧碳化硅复合材料结构与性能的影响[J].硅酸盐学报,2006,34(7):871~874

6 Interrante L V,Moraes K,Liu Q,et al.Silicon-based ceramics from polymer precursors[J].Pure and Applied Chemistry,2002,74(11):2111~2117

7 Seyferth D,Lang H,Sobon C A,et al.Chemical modification of preceramic polymers:Their reactions with transition metal complexes and transition metal powders[J].Journal of Inorganic and Organometallic Polymers,1992, 2(1):59~77

8 谢征芳,陈朝辉,肖加余.活性填料对聚碳硅烷裂解陶瓷性能的影响[J].硅酸盐学报,2002,30(3):382~386

9 余惠琴,陈长乐,邹武,等.C/C-SiC复合材料的制备与性能[J].宇航材料工艺,2001,31(2):28~32

10 杜红娜,杜红亮,周万城,等.先驱体转化法制备C/C-SiC复合材料研究[J].炭素技术,2006,25(6):19~22

11 闫联生,李贺军, 崔红,等.“CVI+压力PIP”混合工艺制备低成本C/SiC复合材料[J].无机材料学报,2006,21(3):664~670

12 张智,郝志彪,闫联生.裂解升温速率对C/C-SiC复合材料性能的影响研究[J].炭素技术,2008,27(4):35~38

13 杨星,崔红,闫联生,等.高温处理对PCS裂解SiC基体的微晶形态及C/C-SiC材料性能的影响[J].固体火箭技术,2012,35(1):127~132

14 王其坤,胡海峰,郑文伟,等.C/C-SiC复合材料熔融渗硅制备工艺[J].材料导报,2005,19(7):93~96

15 黄沛宇,徐永东,范尚武,等.浸渗时间对C/C-SiC复合材料显微结构和力学性能的影响[J].固体火箭技术,2009,32(1):103~108

16 王林山,熊翔,肖鹏,等.高温热处理对C/C-SiC复合材料制备与力学性能的影响[J].新型炭材料,2005,20(3):245~249

17 王林山.RMI法制备C/C-SiC复合材料及其性能的研究[D].长沙:中南大学,2003

18 李瑞珍,马拯,李贺军,等.化学气相反应法在C/C复合材料抗氧化处理中的应用[J].固体火箭技术,2004,27(3):220~223

19 李瑞珍,郝志彪,李贺军,等.CVR法抗氧化处理对炭/炭复合材料氧化行为的影响[J].复合材料学报,2005,22(5):125~129

20 闫联生,王涛,邹武,等.碳/碳化硅复合材料快速成型工艺研究[J].宇航材料工艺,1999,29(3):38~41

21 赵彦伟,孙文婷,李军平,等.C/C-SiC复合材料的反应熔渗法制备与微观组织[C].先进功能复合材料技术重点实验室暨中国航天第十三专业信息网2012年度学术交流会.2012

22 Krenkel W.Ceramic matrix composites—fiber reinforced ceramics and their applications[M].Weinheim:WILEY-VCH Verlag GmbH&Co.KGaA, 2008

23 Damjanović T,Argirusis C,Borchardt G,et al.Oxidation protection of C/C–SiC composites by an electrophoretically deposited mullite precursor: Cyclic thermogravimetric analysis[J].Journal of the European Ceramic Society,2007,27(2):1299~1302

24 Weihs H,Gülhan A,Weihs H,et al.Qualification Approach for the CMC Nose Cap of X-38[C].IAF abstracts,34th COSPAR Scientific Assembly. IAF abstracts,34th COSPAR Scientific Assembly,2002:I-3-03IAF abstracts

25 Krenkel W,Heidenreich B,Renz R.C/C-SiC composites for advanced friction systems[J].Advanced Engineering Materials,2002,4(8):427~436

26 李专.C/C-SiC摩擦材料的制备、结构和性能[D].长沙:中南大学粉末冶金研究院,2010.95~103

27 Naslain R.Design,preparation and properties of non-oxide CMCs for application in engines and nuclear reactors:an overview[J].Composites Science and Technology,2004,64:155~170

28 范尚武,张立同,成来飞.三维针刺C/SiC刹车材料的热物理性能[J].复合材料学报,2011,28(3):56~62

29 田广来,徐永东,范尚武,等.高性能C/SiC刹车材料及其优化设计[J].复合材料学报,2008,25(2):101~108

30 李专,肖鹏,岳静,等.C/C-SiC材料不同制动速率下的湿式摩擦磨损性能[J].材料工程,2013(3):71~76

31 Krenkel W,Heidenreich B,Renz R.C/C-SiC composites for advanced friction systems[J].Advanced Engineering Materials,2002,4(7):427~436

32 Krenkel W.Carbon fiber reinforced CMC for high-performance structures[J].International Journal of Applied Ceramic Technology,2005, 1(2):188~200

33 Krenkel W.Design of ceramic brake pads and disks[J].Ceramic Engineering&Science Proceedings,2002,23:319~330

34 刘韬,周一鸣,江月松.国外空间反射镜材料及应用分析[J].航天返回与遥感,2013,34(5):90~99

35 张剑寒,张宇民,韩杰才,等.空间反射镜材料性能的研究[J].材料导报,2006,20(2):5~9

36 张德坷,曹英斌,刘荣军,等.C/SiC复合材料空间光机结构的研究进展与展望[J].材料导报,2012,26(13):7~11

Fabrication andApplication of C/C-SiC Composites

Guo Chunyuan Yan Liansheng Meng XiangliLiang Yan

(Xi’anAerospace Composites Research Institute,Xi’an 710025)

Several typical fabrication techniques of C/C-SiC composites were summarized in the paper.The advantage and disadvantage of various methods were analyzed.The application of C/C-SiC composites as thermal structure and thermal protection system (TPS)material,friction material and optical and opto-mechanical ultra-lightweight materials were investigated.Finally,the future of research direction of C/C-SiC composites was prospected.

C/C-SiC composites;fabrication;application

郭春园(1991-),硕士,材料科学与工程专业;研究方向:高温材料及制造。

2016-12-16