膜分离—变压吸附耦合工艺处理催化剂载体生产废气

2017-03-14侯秀华栾金义

魏 昕,杨 丽,卢 舒,侯秀华,栾金义

(中国石化 北京化工研究院环境保护研究所,北京 100013)

膜分离—变压吸附耦合工艺处理催化剂载体生产废气

魏 昕,杨 丽,卢 舒,侯秀华,栾金义

(中国石化 北京化工研究院环境保护研究所,北京 100013)

采用膜分离—变压吸附耦合工艺处理DQ催化剂载体生产过程产生的高浓度挥发性有机物(VOCs)废气。实验结果表明:在进气正己烷和非甲烷总烃的质量浓度分别为95 000~212 000 mg/m3和100 000 ~220 000 mg/ m3、渗余侧压力0.25 MPa、渗透侧真空度0.09 MPa、进气流量15 Nm³/h的条件下,膜分离单元对废气中正己烷及非甲烷总烃的平均去除率分别为97.88%和97.29%;变压吸附单元对正己烷及非甲烷总烃的平均去除率分别为99.35%和99.33%;整套装置对正己烷及非甲烷总烃的平均总去除率分别为99.99%和99.98%。平均正己烷回收率达95.56%。处理后废气中非甲烷总烃质量浓度小于70 mg/ m3,达到北京市DB 11/ 447—2007 《炼油与石油化学工业大气污染物排放标准》的一级指标。

催化剂载体生产废气;膜分离;变压吸附;挥发性有机物(VOCs)

石油化工企业排放大量含有易挥发有机物(VOCs)的有机废气,造成较大的环境污染和资源浪费。2015年,环保部和北京市环保局相继出台了针对VOCs的排污费征收办法,增大了石化企业的环保压力[1-2]。针对石化行业需求,开发适用性强、处理能力大、安全性高的有机废气回收处理新工艺具有积极意义[3]。

膜技术一直被认为是最安全、高效的分离技术[4]。有机气体分离膜主要以有机聚合物为功能材料[5-6],其分离机理是利用膜表面功能层与有机物良好的相似相溶性,使有机物优先吸附在膜表面,并在浓度差和饱和压差的推动下跨膜,形成浓缩气,使得未跨膜的气相主体中的有机物浓度降低,从而得到净化[7]。膜分离技术在VOCs回收处理领域开始被应用并成为研究热点[8],也是解决当前日益严峻的VOCs排放问题的可行方法[9-10]。

本工作以中国石化北京化工研究院环保所自主研发的高性能有机蒸气分离膜和膜组件为基础,设计开发膜分离—变压吸附耦合工艺,对催化剂生产过程中产生的高浓度有机废气进行回收处理的中试研究。考察了膜分离、变压吸附等工序对有机污染物的去除效果,为膜技术在实际废气处理中的应用提供技术参数及科学设计依据。

1 实验部分

1.1 实验材料

催化剂载体生产废气:为某石化企业DQ催化剂载体生产过程中产生的高浓度有机废气,组成及相关理化性质见表1。

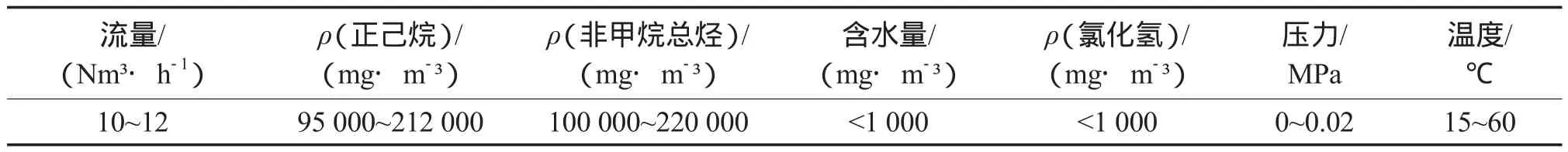

表1 废气组成及相关理化性质

分离膜:为北京化工研究院自主研发的硅氧烷类功能复合膜。基膜为聚偏氟乙烯(PVDF)平板膜,功能层为改性聚二甲基硅氧烷(PDMS),功能层厚度为200~500 nm。己烷-氮气分离系数为35;丙烷-氮气分离系数为30;丙烷渗透通量为1.5 Nm³(/m2·h)。

1.2 实验流程和装置

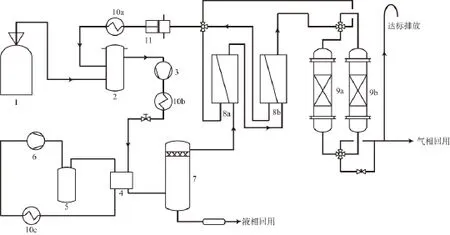

膜分离—变压吸附耦合工艺流程主要包括膜分离和变压吸附。催化剂生产废气处理成套装置示意见图1。

膜分离单元:催化剂载体生产废气经过压缩机3提升压力和换热器4降低温度,高浓度有机物冷凝,并在气液分离罐7中与气相主体分离。随后气相主体依次经过两只串联的有机气体分离膜过滤器8a和8b,每只过滤器的膜组件填充密度为4.2 m2。由于该分离膜优先透过有机物,因此气相中的VOCs透过膜,而氮气则在膜表面流过,从而使废气得到净化。膜透过侧气体通过真空泵回流到混合罐2中,与待处理气体混合后继续进行压缩冷凝和膜分离。

图1 催化剂生产废气处理成套装置示意

变压吸附单元:膜分离净化后的气体进入吸附罐9a或9b,吸附罐中活性炭填充体积为50 L, 9a和9b交替使用,一个吸附时,另一个进行真空解吸和再生,以保证活性炭不会吸附饱和而失效。处理后的尾气可直接排放,也可进入氮气管网回用。装置运行过程采用自动控制,无人值守,24 h连续工作。

本装置最大设计处理能力22 Nm³/h,额定处理能力15 Nm³/h,设计进气质量浓度不高于250 000 mg/m³,允许进气温度低于55 ℃,额定功率为8.5 kW。主要运行参数:膜分离渗余侧压力0.25 MPa,膜分离渗透侧真空度0.09 MPa,冷凝温度0~5 ℃,变压吸附周期20 min,吸附压力0.2 MPa,解吸真空度0.08 MPa。

1.4 分析方法

采用安捷伦公司4890型气相色谱仪测定废气中正己烷及非甲烷总烃的质量浓度,分析方法参照HJ/T 38—1999《固定污染源排气中非甲烷总烃的测定 气相色谱法》[11]。色谱条件:硅烷化玻璃微珠填充柱;进样口温度110 ℃;柱温80 ℃;检测器温度170 ℃;载气(N2)流量10 mL/min; H2流量40 mL/min; 空气流量300 mL/min;尾吹气流量10 mL/min;气体进样阀阀箱温度110 ℃;阀进样量1 mL。甲烷外标法。

2 结果与讨论

2.1 膜分离单元对废气的处理效果

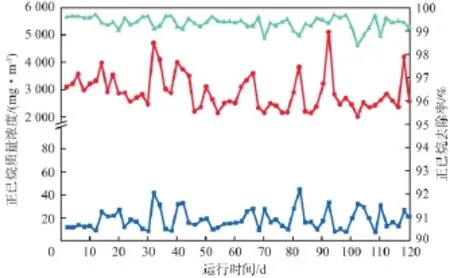

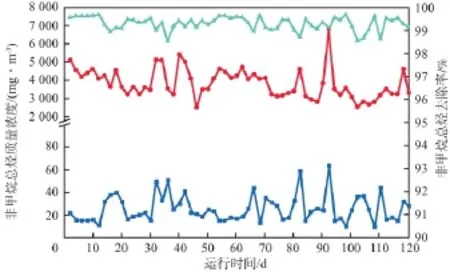

膜分离单元对废气中正己烷和非甲烷总烃的去除效果分别见图2和图3。

图2 膜分离单元对废气中正己烷的去除效果

由图2可见,在进气流量控制在15 Nm³/h、进气正己烷质量浓度波动较大(95 000~212 000 mg/m³)的情况下,膜分离单元出气中的正己烷质量浓度下降到5 000 mg/m³以下,平均质量浓度为2 912 mg/m³,膜分离单元的最大正己烷去除率达98.89%,平均去除率达97.88%。由图3可见,膜分离单元出气中非甲烷总烃平均质量浓度为3 855 mg/m³,膜分离单元的最大非甲烷总烃的去除率达98.55%,平均去除率达97.29%。由图2和图3还可见,膜分离单元的处理效果十分稳定,在长达120 d的时间运行里,本成套装置对进气负荷的抗冲击能力较强,进气正己烷质量浓度达到212 000 mg/m³时,膜分离单元的正己烷去除率仍然高达98%以上,且膜分离单元出气指标未受到进气浓度变化的影响。

2.2 变压吸附单元对废气的处理效果

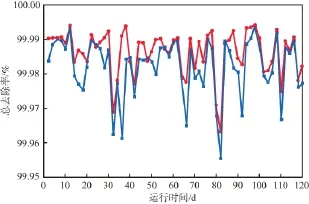

变压吸附单元对废气中正己烷和非甲烷总烃的去除效果分别见图4和图5。

图4 变压吸附单元对废气中正己烷的去除效果

由图4可见,变压吸附单元出气中正己烷质量浓度全部低于50 mg/m³,平均质量浓度为18.9 mg/ m³,变压吸附单元的最大正己烷去除率达99.59%,平均去除率达99.35%。由图5可见,变压吸附单元出气中非甲烷总烃质量浓度全部低于70 mg/m³,平均质量浓度为25.6 mg/m³,变压吸附单元的最大非甲烷总烃去除率达99.76%,平均去除率达99.33%。变压吸附工艺经过长时间运行,活性炭再生效果优良,出气指标始终稳定达标。实验结果证明:在较低负荷下运行,有利于保持活性炭的再生效果、保证活性炭的长时间应用;且本工艺发挥了活性炭变压吸附技术适用于处理低浓度废气的特点。

图5 变压吸附单元对废气中非甲烷总烃的去除效果

2.3 成套装置对废气的总去除效果

成套装置对正己烷和非甲烷总烃的总去除率(以成套装置的进气浓度计,下同)见图6。经过压缩冷凝、膜分离和活性炭吸附处理后,废气中正己烷及非甲烷总烃去除率均在99.95%以上,系统处理效果稳定。

图6 成套装置对正己烷和非甲烷总烃的总去除率

进气中正己烷及非甲烷总烃的质量浓度均波动较大,大部分数值为100 000~210 000 mg/m3,给成套装置的处理带来了困难;而从图4和图5可见,经过膜分离和变压吸附处理后,废气中正己烷及非甲烷总烃的质量浓度均小于70 mg/m3,达到北京市地方标准DB 11/447—2007《炼油与石油化学工业大气污染物排放标准》的一级指标(80 mg/m3)[12]。

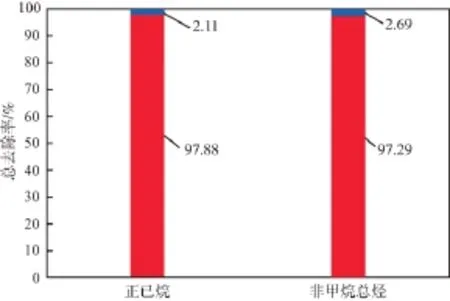

各工艺单元对正己烷及非甲烷总烃的总去除率见图7。由图7可见:膜分离单元、变压吸附单元对正己烷的总去除率分别为97.88%和2.11%,对非甲烷总烃的总去除率分别为97.29 %和2.69 %;成套装置对正己烷和非甲烷总烃的总去除率分别为99.99%和99.98%。膜分离单元去除了大部分的污染物,使变压吸附单元的污染物进气浓度较低,在保证出气指标的同时,延长了活性炭的使用寿命,使装置能够长期运行无需更换活性炭,减少了二次污染和固体废物的产生。

图7 各工艺单元对正己烷及非甲烷总烃的总去除率

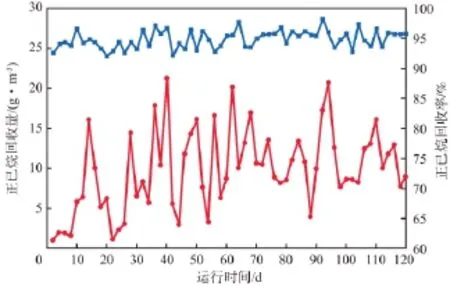

2.4 正己烷回收率

在膜分离单元可回收废气中的有机物,主要成分为正己烷。正己烷的回收量及回收率见图8。由图8可见,随进气浓度的波动,正己烷回收量(以1 Nm3废气中回收的正己烷质量计)为1.2~20.8 g/m³,正己烷回收率保持在92.5%以上,平均正己烷回收率达95.56%。由于测量过程中存在挥发,且计量泵存在误差,因此实际回收率高于此计算值。回收的正己烷纯度超过99%,可回用于催化剂载体生产。

图8 正己烷的回收量及回收率

3 结论

a)采用膜分离—变压吸附耦合工艺处理催化剂载体生产废气。在进气正己烷和非甲烷总烃的质量浓度分别为95 000~212 000 mg/m3和100 000 ~220 000 mg/m3、平均进气流量为15 m3/h、渗余侧压力为0.25 MPa、膜面积为8.4 m2,渗透侧真空度为0.09 MPa,变压吸附周期为20 min,解吸真空度为0.08 MPa的条件下,处理后废气中正己烷和非甲烷总烃的质量浓度分别小于50 mg/m3和70 mg/m3,成套装置对废气中正己烷及非甲烷总烃的总去除率分别为99.99%和99.98%,达到北京市地方标准DB 11/447—2007《炼油与石油化学工业大气污染物排放标准》的一级指标。

b)膜分离单元对废气中正己烷及非甲烷总烃的平均去除率分别为97.88%和97.29%,对二者的总去除率均达97%以上;变压吸附单元对膜分离后废气进行高效深度处理,正己烷及非甲烷总烃的平均去除率分别为99.35%和99.33%,对二者的总去除率分别为2.11%和2.69%。整套装置的平均正己烷回收率达95.56%。

[1] 郭森,童莉,周学双,等. 石化行业的VOCs排放控制管理[J]. 化工环保,2014,34(4):356 - 360.

[2] 郝吉明,马广大,王书肖,等. 大气污染控制工程[M]. 3版. 北京:高等教育出版社,2010:414 - 470.

[3] 阿克木·吾马尔,蔡思翌,赵斌,等. 己烷储运行业挥发性有机物排放控制技术评估[J]. 化工环保,2015,35(1):64 - 68.

[4] Mulder M. 膜技术基本原理[M]. 李琳译. 2版. 北京:清华大学出版社,1999:74 - 77.

[5] 于冰,刘小冕,丛海林,等. 聚合物气体分离膜改性及应用进展[J]. 化工新型材料,2015,43(5):230 - 239.

[6] 任晓灵,任吉中,邓麦村. 聚醚共聚酰胺多层复合气体分离膜的制备及其分离性能[J]. 膜科学与技术,2012,32(2):30 - 35.

[7] Sadrzdeh M,Amirilargani M,Shahidi K,et al.Gas permeation through a synthesized composite PDMS/PES membrane[J]. J Membr Sci,2009,342:236 - 250.

[8] Shokrian M,Sadrzadeh M,Mohammadi T.C3H8separation from CH4and H2using a synthesized PDMS membrane:Experimental and neural network modeling[J].J Membr Sci,2010,346:59 - 70.

[9] Poddar T K,Majumdar S,Sirkar K K,Membranebased adsorption of VOCs from a gas stream[J]. AICHE,1996,429(11):3267 - 3282.

[10] Riceiro C P,Freeman B D. Carbon dioxide/ethane mixed-gas sorption and dilation in a cross-linked poly(ethylene oxide)copolymer[J]. Polymer,2010,51:1156 - 1168.

[11] 国家环境保护总局科技标准司. HJ/T 38—1999 固定污染源排气中非甲烷总烃的测定 气相色谱法[S]. 1999.

[12] 北京市环境保护局. DB 11/ 447—2007 炼油与石油化学工业大气污染物排放标准[S]. 2007.

(编辑 叶晶菁)

Treatment of catalyst carrier productionwaste gas by combining process of membrane seperation-pressure swing adsorption

Wei Xin,Yang Li,Lu Shu,Hou xiuhua,Luan Jinyi

(Environmental Protection Research Institute,Sinopec Beijing Research Institute of Chemical Industry,Beijing 100013,China)

The waste gas containing high-concentration volatile organic compounds(VOCs)in catalyst carrier production process was treated by the combining process of membrane seperation-pressure swing adsorption. The experimental results show that:When the inlet mass concentration of hexane and non methane hydrocarbons is 95 000-212 000 mg/m3and 100 000-220 000 mg/m3respectively,the residual side pressure is 0.25 MPa,the permeate side vacuum is 0.09 MPa and the inlet fl ow is 15 Nm³/ h,the average removal rates of hexane and non methane hydrocarbons by membrane separation unit are 97.88% and 97.29%,and those by pressure swing adsorption unit are 99.35% and 99.33% respectively;The average total removal rates of hexane and non methane hydrocarbons by the whole process are 99.99% and 99.98% respectively. The average recovery of hexane reaches 95.56%. The mass concentration of non methane hydrocarbons in the treated waste gas is less than 70 mg/m³,which meets the fi rst grade Beijing emission standard of DB 11/447-2007.

catalyst carrier production waste gas;membrane seperation;pressure swing adsorption;volatile organic compounds(VOCs)

X701

A

1006-1878(2017)01-0084-05

10.3969/j.issn.1006-1878.2017.01.015

2016 - 05 - 04;

2016 - 09 - 26。

魏昕(1985—),男,山东省济南市人,博士,高级工程师,电话 18811558807,电邮 weix.bjhy@sinopec.com。

中国石油化工股份有限公司项目(314079)。