准气密空腔型外壳的封装技术

2016-12-06肖汉武李宗亚

高 辉,肖汉武,李宗亚

(无锡中微高科电子有限公司,江苏无锡 214035)

准气密空腔型外壳的封装技术

高辉,肖汉武,李宗亚

(无锡中微高科电子有限公司,江苏无锡 214035)

基于非陶瓷、金属等材料的空腔型封装是近年来兴起的一种非气密或准气密封装技术。这种封装技术采用环氧树脂或液晶聚合物等塑料材料制作空腔型外壳,相对于陶瓷、金属等无机材料而言,基于塑料材质的空腔型外壳具有重量轻、介电常数低等优势,目前已经在射频电子、便携式产品中得到了应用。介绍了3种类型的空腔型外壳及相应的盖板密封技术,并对空腔型外壳的准气密封装技术在国内的应用进行了展望。

空腔型外壳;准气密封装;盖板密封

1 概述

微电子器件的封装通常可分为气密性和非气密性两大类别,其中气密性封装主要用于具有空腔结构的金属、陶瓷外壳的封装。由于金属、陶瓷外壳具有较高的抵抗外部环境气氛的渗透能力和热学性能,可以实现对空腔中的芯片、组件更好的保护。这类气密性封装多用在对可靠性要求苛刻的航天、航空、军事、船舶等领域。

然而,并非所有具有空腔结构的封装都必须采用气密封装形式。譬如,一些高性能的CPU芯片采用FC封装技术,其CPU芯片通过倒装方式安装在高密度基板上,其上粘接一个可用于散热的金属盖。虽然也是形成了一个空腔型结构,由于所使用的封装基板通常为塑料材质,其本身是非气密的,金属盖与基板的粘接是通过4个角部用环氧胶进行粘接,粘接主要用来固定金属盖板而并非实现密封,故不能认为是气密封装。另外,绝大多数图像传感器的封装都是采用非气密的空腔封装结构。

由于应用市场对电子产品的可靠性要求在不断提高,对于那些具有空腔结构的微电子产品的封装要求在不断提高,因此提高此类封装的密封性能的需求也越来越迫切。一些新型的空腔型封装材料如液晶聚合物LCP开始逐渐使用,这类材料由于独特的材料结构特性,封装后的密封性能较之非气密的空腔型封装有很大的改善。据报道,国外几家公司开发的LCP封装外壳,其气密性可以通过标准的氦质谱检漏规范。

当然,这种空腔型封装的气密性尚无法与真正的气密性封装相提并论,按照GJB 548B方法1014.2密封中关于气密性试验方法中的相关定义,通常采用等效标准漏率来确定一个封装的气密性。当封装内腔体积0.01 cm3<V≤0.4 cm3,其等效标准漏率不大于1× 10-2Pa·cm3/s时可认为该封装是气密的。因此,我们不妨将这种空腔型封装称为准气密封装,国外有称之为半 气 密 性 “semi-hermetic” 或 近 似 气 密 性“near-hermetic”。严格意义上讲,所有气密性封装均可归并为空腔型封装,本文仅讨论准气密的空腔型封装。

2 几种主要途径

按照外壳组成材料的不同,可以将准气密性空腔型外壳分成三大类别,第一类是由常规EMC树脂材料构成的空腔型外壳,第二类是由近年兴起的LCP(液晶聚合物)材料构成的空腔型外壳,最后一类则是直接构建于有机基板的空腔型外壳。

2.1基于EMC树脂材料的空腔型外壳

由于消费类市场的快速增长带来对半导体芯片的不断需求,越来越多的芯片被快速开发并投放市场应用中。某些芯片譬如通信类芯片由于产品换代、升级周期短,几乎每半年或一年都会有新的产品相继开发,由于产品开发阶段投入较高,为确保产品一次开发成功率,往往需要在批量生产前进行前期验证。消费类芯片产品封装以塑料封装为主,一般都是委托封装大厂进行封装代工的加工方式,这些大厂通常以大批量封装为主要方式,通常配套以高精度的塑封模具,前期成本很高,倘若芯片开发过程中出现芯片改版等状况,封装模具及配套的引线框架等都有可能需要重新定制,将严重影响产品的开发周期及开发成本,甚至影响产品的预定市场交付时间,从而大大降低产品的市场竞争力。

针对这种形势,国外已经有一些专业的封装研发公司推出了一种新颖的封装概念:预模塑空腔型外壳(Pre-molded Air Cavity Package),或开放腔体的模塑外壳(Open Molded Plastic Package或 Open Cavity Plastic Package)。这种封装外壳的特点正如其字面上所表达的,是将普通的塑料封装打开,形成一个采用塑封树脂材料预成型、具有一个空腔结构的外壳,如同陶瓷、金属外壳一样。图1、2为几种典型的空腔型塑封外壳的基座。

图1 典型的空腔型封装(一)(来源:Quik-Pak)

图2 典型的空腔型封装基座(二)(来源:Quik-Pak)

这种空腔型塑封外壳的最初设计目的是为设计公司提供一种快速验证的封装手段,由于这种外壳与最终大批量生产所采用的封装形式、外形尺寸完全一致,前期验证阶段所使用的测试插座也是相同的,可以为电路设计师提供最接近产品最终性能的评价手段。这种外壳一个最大的优势是由于采用了空腔封装结构,芯片在完成键合后可以采用无需包封的空封结构,非常便利于设计师进行故障分析,无需像常规IC那样需要样品制备就可以直接在芯片上进行FIB分析。

这种空腔型塑封外壳可以根据产品最终封装形式、引脚数、封装尺寸的不同进行定制,或者根据常规的塑封形式如QFN、LCC、QFP等制作各种常用规格的相应的空腔型塑封外壳,作为库存进行备货。

虽然这种空腔型塑封外壳一开始是为快速产品验证所设计的,但同样适合于小批量的小众市场产品的封装应用,因为批量过小的代工订单通常是不可能被一些封装大厂所接受的。

采用这种空腔型塑封外壳的封装过程既可采用与常规的塑料封装过程相似的条带式或阵列型的批量封装方式,也可采用常规陶瓷封装的单个封装方式。前者需要在完成全部封装后对条带或阵列型外壳进行分割形成单个封装体,后者则一般需要将条带型的外壳预先分割成单个外壳。而具体的封装工艺,两者都可以采用常规的装片、键合工艺,主要不同在于芯片的包封工艺,空腔型塑封外壳除了可采用常规的模塑包封工艺外,也可以采用球形顶滴封(Globe Top)密封方式。这两种密封工艺都类似于常规塑料封装的全包封工艺,并不是真正的空腔型封装。除此之外最大的不同在于,空腔型塑封外壳可以采用盖板封帽的空腔密封工艺,也就是说,芯片和键合引线是暴露在封装腔体内的空腔中。这种采用盖板封帽的空腔密封工艺与陶瓷或金属外壳的气密封帽工艺有所不同。后者由于采用了气密的封装基座、盖板及密封材料,其最终的封装结构是气密性的,而前者中的基座材质为普通EMC塑封材料,盖板一般采用塑料材料,即便某些应用中需要使用金属、玻璃材质的盖板,但由于采用环氧胶这种本身并非气密性的材料作为密封介质,最终封装的气密性是无法保证的,只能称之为非气密的空腔型封装。尽管如此,采用空腔型封装技术,由于芯片无需树脂包封,可以大大减少芯片安装过程中引入的应力,同时还可以消除常规塑封工艺中的分层、爆米花效应等问题。

近年来,空腔型的塑料封装在国外已得到较快的发展,涌现出众多的空腔型塑料封装解决方案,如Mirror Semiconductor的M-QFN系列,Quik-Pak公司的OcPP系列,这些公司的空腔型外壳一般采用PPS(聚苯硫醚)、BT(双马来酰胺三嗪)板等材料来制作,其主要目标是为IC公司样品研发提供快速封装交付服务,以及提供中小规模量产的需求。对于这些公司,一般都是以能够提供IC设计公司的快速封装验证服务为目的,气密性并不是他们的关注点。

2.2基于LCP材料的空腔型封装

液晶聚合物LCP作为一种新型封装材料近年来得到了越来越多的重视。LCP是指在一定条件下能以液晶相存在的一类高分子聚合物,由美国杜邦公司最早在20世纪60年代开发成功,因发现该材料具有优良的特性而逐步应用于高频电子封装基板的制作。与一般EMC不同,LCP属于一种热塑性塑料,由于LCP材料具有很低的介电常数和介质损耗,与常规塑封树脂材料相比具有更低的吸湿性和较高的气密性,近年来,基于LCP材料的空腔型塑封正被多家公司竞相开发。目前已经有几家公司成功开发出空腔型的LCP封装,其中具代表性的有RJR Polymers。该公司开发的LCP QFN可以提供一个近似气密、符合RoHS的解决方案,能够支持更窄的引线节距和更短的丝焊长度。由于其系列LCP QFN具有能够支持38 GHz的高频性能,已经为商业微波和毫米波应用提供了非常有吸引力的解决方案。图3为典型的LCP封装。

图3 典型的空腔型LCP封装基座(来源:RJR Polymer)

较好的气密性是LCP材料优于其他塑料材质的一个重要特性。其氧气透过率仅为0.9 cm3/m2·day·bar @23℃,0%RH,接近玻璃材料,另外其水汽透过率仅为0.3 g/m2·day·bar@38℃,9%RH。

据称RJR Polymers开发的空腔型LCP封装因LCP材料特有的优良密封性能,能达到低于1 Pa·cm3/s的漏率水平,可实现“近似气密”封装。

另外一家公司Unisteel则宣称已率先在业界实现真正气密的LCP封装,Mark Huang等人的研究结果显示经过改性的LCP甚至达到8×10-6Pa·cm3/s(氦气测量漏率,相当于8×10-11atm·cc/s)的漏率水平。按照GJB 548B方法1014.2密封中的相关规范,对于空腔型封装而言,当其内腔体积0.01 cm3<V≤0.4 cm3时,其氦气测量漏率<5×10-3Pa·cm3/s时即可认为是气密的。借助于这种改性的LCP材料及独特的纳米填料,可以获得接近1×10-6Pa·cm3/s(氦)漏率水平的LCP QFN外壳。图4比较了近似气密性LCP与气密性LCP材料的结构差异。

图4 近似气密性与气密性LCP材料的差异(来源:Unisteel)

正因为LCP具有如此优异的气密性,可以将LCP用于空腔型外壳的制作,来部分代替陶瓷、金属外壳,实现低成本的气密封装。

2.3基于基板的空腔型封装

与上述两种具有空腔结构的塑封不同的是,空腔型封装也可以通过使用平面基板与具有深腔结构盖板组合而成的一种更简洁的封装结构,如图5所示。在这种封装结构中,可采用PCB工艺制作类似QFN形式的基板,在其上完成芯片粘接、引线键合,或者采用FC工艺将芯片安装在基板上,最后采用一个具有一定空间高度的帽状盖板粘接在芯片四周,这是一种结构简单的空腔封装技术,在低成本的MEMS封装中应用广泛。

当然,也可使用陶瓷等材料制作平面基板。陶瓷的优势在于优良的导热和密封性,对于需要较低封接工艺温度的应用,通常采用环氧胶的盖板粘接工艺。而当采用焊料焊接工艺对其上的盖板进行密封时,则可以实现真正的气密封装。

图5 典型的基板空腔型封装结构图(来源:UBOTIC)

3 空腔型外壳的盖板密封技术

所有空腔型外壳的封装最终都需要对外壳进行密封,以实现对空腔中芯片的保护。对于准气密性或非气密性空腔外壳,其密封工艺类似于气密封装的封帽技术,也是采用所谓的盖板/管帽密封工艺,由于这类外壳主要使用密封胶作为密封介质,故其密封工艺简称为粘盖工艺。

3.1环氧胶粘盖

采用环氧类密封胶的粘盖工艺是空腔型外壳最典型的盖板密封工艺。一般情况下,多使用热固性环氧材料作为密封胶,由于普通密封胶固化后其分子链间隙较大,并不能实现真正意义上的气密性。

环氧胶粘盖主要有两种技术途径:

第一种是采用液体密封胶的点胶粘盖工艺。这种粘盖方式需要通过点胶机或手动方式将液体密封胶分配在空腔型塑封外壳或基板的密封环上,然后将盖板放置在外壳上,最后通过升温加热使胶体固化而实现密封。胶体固化过程中需要在盖板表面施加大小合适的压力,由于升温加热时胶体会出现一个粘度快速下降的过程,此时外壳腔体内外会存在一个气体压差,容易出现气泡、穿孔等现象,密封工艺控制较为困难。

第二种是采用盖板底部四周预涂覆B型环氧胶(B-stage epoxy)的粘盖工艺。盖板上预涂覆的B型环氧胶呈半干状态,非常适合组装,如图6所示。由于这种密封胶在升温加热到一定温度时半固化状的胶体粘度迅速降低变成所谓熔融状态,此时胶体的粘度相对液体密封胶仍然高很多,密封过程中不会出现气泡问题,但必须在盖板上施加足够大的压力,其密封工艺控制相对简单。

图6 预涂覆B型环氧胶的光窗盖板(来源:Kyocera)

3.2UV胶粘盖

与普通环氧胶类似,同样采用液体胶粘盖工艺,区别在于UV胶的固化是通过适当波长的紫外光照射后,UV胶中的光引发剂产生活性自由基或阳离子,进而引发基础树脂和活性单体聚合交联成网络结构,从而完成盖板的粘接密封。

UV胶固化速度快,固化过程可以在几秒至几十秒时间内完成,工艺控制简单,非常适合于批量生产。由于其固化过程需借助紫外光照射,盖板或外壳基体必须能透过紫外光,因此限制了它的使用范围,UV胶粘盖工艺一般多用于图像传感器光窗玻璃盖板的密封。

3.3低熔点LCP熔接粘盖

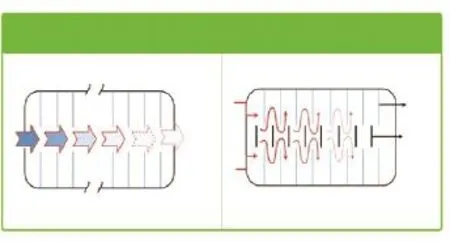

液晶聚合物LCP主要有热致性液晶和溶致性液晶两种类型,前者在熔融状态下呈现液晶特性,适合于电子封装材料,本文涉及的LCP均指热致性液晶聚合物。LCP分子内的主链结构中存在刚性结构的液晶形成基,故其熔融温度或熔点(注:准确的说法是液晶化温度,本文通俗称之为熔点)较高。为降低其熔点,通常采用多种组分共聚的方式对其分子结构进行设计,从而出现了具有代表性的3种基本结构:Ⅰ型、Ⅱ型和Ⅲ型,这3种类型LCP通常以热变形温度(HDT,用来表征LCP的耐热性)的不同来划分。实际上,HDT的差异性正对应了几种不同熔点范围。图7左边是一个典型的采用低熔点LCP作为密封介质的密封结构。在这种密封结构中,盖板/管帽和外壳均采用熔点较高(315~350℃)的LCP材料制作,而中间的密封层则采用熔点稍低(260℃)的LCP薄膜。在该图实例中,与盖板/管帽边缘接触的金属管加热至280℃,使得盖板/管帽下方的低熔点LCP熔化而实现盖板/管帽与外壳的密封。采用这种局部加热的缺点是加热时间较长,效率比较低,而采用超声波焊接技术则更适合这种粘盖方式。

超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压情况下,通过两个物体表面相互摩擦生热而形成两个接触面分子层之间的熔合。采用超声波焊接工艺时,要求盖板以及盖板与LCP外壳之间的封接材料均采用热塑性材料,故适用于LCP空腔型外壳。焊接过程中,焊接头压在盖板上方,在超声波的高频振动作用下,超声能量传送到盖板与LCP薄膜的接触面,由于两个焊接接触面的交界面处声阻大,因此会产生局部高温。来不及快速散发的热量局部聚集在接触面处,使得低熔点的LCP薄膜迅速熔化,在焊接头的一定压力下将盖板与外壳融合成一体。当超声波停止作用后该熔化层凝固成型,进而形成一个牢固、致密的密封层,如图7中右图所示。其密封性能取决于LCP材料的特性,由于LCP材料具有优异的密封性,这种空腔型LCP封装可以实现近似气密性或全气密性。

图7 低熔点LCP粘盖示意图

3.4激光焊接粘盖

激光焊接主要适用于LCP空腔型外壳的封盖。与超声波焊接类似,激光焊接同样是一种局部加热的焊接工艺。它是通过激光产生的高能热量使得结合面处的LCP材料熔化而实现盖板与LCP外壳的封接。图8是一个典型的激光焊接示意图。在这种封盖工艺中,激光是垂直照射在LCP外壳焊接面上,因此要求盖板材料或外壳材料对该波长激光是可透过的,否则激光能量无法被LCP外壳结合面处所接收,无法使得LCP熔化。

4 应用

如前文所述,基于空腔型外壳的封装技术通常被认为是一种准气密性封装(也有称之为水密性封装)或非气密封装技术,因此,这种封装技术通常被排除在对气密性要求苛刻的应用之列,然而在消费类电子及众多工业类应用中仍然有很大的应用空间。随着物联网的快速发展,与传感技术相关的MEMS器件、通信电子器件及图像传感器等器件的市场正在快速扩大,这些市场的快速发展也正是空腔型封装技术的发展机遇。

图8 激光焊接封盖示意图

4.1MEMS封装

MEMS芯片由于其特殊的微机械构造,往往都需要采用空腔型的气密封装形式,以满足封装外壳对芯片的特殊保护要求。陶瓷、金属外壳因具有良好的气密性,是MEMS器件的主要封装形式。但由于陶瓷、金属外壳制造工序复杂,制造周期长,价格较为昂贵,通常主要应用在军事、航空、医疗及工业控制等对可靠性等级要求高的领域。

随着近年来MEMS技术的不断进步,采用圆片级封装(WLP)的MEMS封装前段工艺(FOL)也正在被广泛应用,考虑到圆片级封装的最终芯片的使用安全性及可靠性,通常还需要增加一个后段封装(EOL),以提供对晶圆级封帽(Wafer level Capping)后芯片的保护。对于普通消费类电子而言,采用标准的注塑型塑封技术可提供低成本的保护方式,而对于汽车、医疗等可靠性要求较高的应用,采用空腔型封装则是一种必然的选择。基于塑料材质的近似气密的空腔型封装可以满足此类MEMS器件的应用需求,国外已有LCP外壳应用于陀螺仪、加速度计封装的报道,图9是Quik-Pak公司采用LCP外壳封装MEMS的一个实例照片。

硅麦克风、气压计(包括胎压计)封装是空腔型封装在MEMS上的另外两个重要应用。与陀螺仪、加速度计不同的是在这两种封装中,必须存在一个气体自由到达传感器芯片的通道或者所谓气体“呼吸”口,如硅麦克风封装结构中就存在一个透气孔,或者在外壳底部或者在盖板上方开一个小通孔,以便气体的自由通过,其结构如图10所示。虽然,其盖板密封工艺可以采用密封性能较高的B型环氧胶,但由于透气孔的存在,尚不能称之为近似气密封装。

图9 采用LCP空腔型封装的MEMS(来源:Quik-Pak)

图10 硅麦克风封装示意图

随着智能手机、汽车电子以及近年兴起的可穿戴电子产品的快速发展,这类非气密的空腔型封装有巨大的市场发展空间。

4.2高频、功率器件封装

与陶瓷材料相比,LCP等塑料材料具有更低的介电常数,如LCP可以在一个非常宽的频率范围内保持非常稳定的介电常数和极低的介电损耗,其介电常数的典型值为εr=2.9,tanθ=0.0025(@10 GHz)。因此,基于LCP材料的空腔型封装具有更佳的高频特性,在RF、微波及毫米波等的封装应用上具有广阔的发展前景。

如RJR公司基于LCP的空腔型大功率器件封装,可选用多种高热导率材料作为基底热沉,适用于射频功率放大器的封装,同类的还有QLP公司的QuantechTMLDMOS封装,如图11所示。

图11 QuantechTMLDMOS外壳

这类器件的应用发展与无线通信市场的发展紧密相关,随着通讯技术的不断更新换代,其应用市场同样值得期待。

4.3图像传感器封装

图像传感器,无论是传统的CIS还是发展势头正旺的BIS,都是空腔型外壳非常重要的应用领域。这是因为图像传感器芯片需要直接感受光线照射,其封装必须是具有玻璃光窗盖板的空腔型外壳结构。与通常的空腔型封装盖板密封不同的是,密封过程中玻璃光窗盖板的形变需严格控制,否则将直接影响成像质量。因此,图像传感器的盖板密封通常采用固化温度较低的环氧胶粘盖或UV胶粘盖方式,并不能够实现真正的气密性。

随着图像传感器产品在普通消费类电子产品如数码相机、智能手机中的广泛应用,早期采用高成本的陶瓷封装也逐渐转移到低成本的基于塑料材质的空腔型外壳封装中。低成本的CMOS图像传感器的封装主要有基于LCP外壳的空腔型封装和基于FR-4、FR-5基板的空腔型封装等几种形式,图12为一个典型的FR-4基板封装的CMOS图像传感器芯片。

图12 CMOS图像传感器封装实例

5 结束语

不同厂家实现空腔型封装的技术形式各异,各有特色,目前尚缺乏统一的定义和标准。相对于技术成熟的标准塑料封装和气密性陶瓷、玻璃及金属封装,空腔型外壳准气密封装或非气密封装只能算是微电子封装中一个很小的分支。相信随着应用市场的不断成长,这种封装技术会引起更多的关注和重视,并达成相关技术的规范化。

[1]Mark Huang.Charles Chu and Freddy Lim,Hermetic LCP Open Cavity for MEMS and SiP Packages[C].Semi Conference Report,2013,3.

[2]Mike Zimmerman,Christopher Lee.HighFrequency Packaging and RF[C].iMAPS Conference Report,2008,9.

[3]武爱军.液晶聚合物(一)[J].世界橡胶工业,2009,11:1-4.

[4]Development of Thin-Film Liquid-Crystal-Polymer Surface-Mount Packages for Ka-Band Applications[J].IEEE TRANSACTIONS ON MICROWAVE THEORY AND TECHNIQUES,2008,56(9).

[5]包军林,杜磊.CMOS图像传感器封装与测试技术[M]//陈榕庭.微电子封装技术丛书.北京:电子工业出版社,2006.7.

[6]RJR Polymers Overview[P].RJR Company Presentation, 2012,5.

[7]中华人民共和国国家军用标准.GJB548B-2005微电子器件试验方法和程序[S].

[8]曾策,等.LCP基板在微波/毫米波系统封装的应用[J].电子与封装,2010,10(10):5-8.

Studies of Quasi-hermetic Air Cavity Packaging

GAO Hui,XIAO Hanwu,LI Zongya

(Wuxi ZhongWei High-tech Electronics Co.,Ltd.,Wuxi 214035,China)

Air cavity packaging,usually based on non-ceramic and non-metal materials,is a new nonhermetic or near hermetic packaging technology in recent years.In this packaging technology,some plastic material like epoxy or liquid crystal polymer(LCP)is used to build the package with air cavity structure. Comparing with inorganic package material like ceramic and metal,the air cavity package built with plastic is featured with light weight and low permittivity which enables its wide application in RF electronics and portable products.The paper presents 3 types of air cavity packages and corresponding lid sealing technologies.Besides,prospect of its domestic application is also discussed.

air cavity package;quasi-hermetic packaging;lid sealing

TN305.94

A

1681-1070(2016)11-0001-06

2016-7-13

高辉(1978—),男,陕西户县人,2003年毕业于长春理工大学,同年进入中国电子科技集团公司第58研究所,主要从事集成电路封装设计及项目管理工作。