轮胎智能制造集群中的新型定型硫化机模一体子群

2016-11-28孙鲁西

孙鲁西

(厦门绿野环保科技有限公司,福建 厦门 361012)

轮胎智能制造集群中的新型定型硫化机模一体子群

New type vulcanizer subgroup in tire intelligence manufacturing cluster

孙鲁西

(厦门绿野环保科技有限公司,福建 厦门 361012)

提出了智能制造集群中机模一体硫化定型子群功能模块概念,为在轮胎制造行业节能减排选用这种四无机模一体组成单元提供了技术和产品示例。

轮胎;智能制造;集群;机模一体;硫化;定型;子群

我国是世界轮胎生产大国,国产定型硫化机伴随着轮胎的更新换代,经历了硫化罐、以机代罐、液压机的引进、消化、吸收、改造、创新等几代过渡,衍生出花样品种繁多的机型,扮演了轮胎制造装备的重要角色,承担了数十年的轮胎生产重担。很多科研院所、高校、制造企业的历代科研技术人员一直且仍在轮胎硫化定型装备的研制上呕心沥血,追求高效、节能、高质量的生产实用机型,努力追求着这一技术夙愿。随着电子技术的发展,迄今为止,机械式、液压式或机液综合式的轮胎硫化设备,合模、充气、硫化以及排气操作逐渐采用自动化程序控制,在自控水平上有了很大提高,技术上也日趋成熟。

伴随着电子技术及控制技术的进一步发展、土地资源和能源的进一步趋于紧张和限制、以及低碳、绿色环保和高速、安全意识的不断提高,也给定型硫化机的发展提出更新的要求:

(1)轮胎规格和品种多样化工艺适应性

对于轮胎生产企业,生产多种不同型号的轮胎,形成多品种小批量的生产模式以满足市场需求,是能立足于市场的关键。在生产规格和品种方面的灵活性就需要定型硫化机具有较好的装备工艺柔性。在保证轮胎质量的情况下,建立功能相似,生产轮胎的规格和类型不同但相近的定型硫化成组机组,使机器能够方便、快捷地完成硫化不同规格轮胎的更换衔接。

(2)轮胎生产规模化扩大

轮胎生产企业的规模化发展是提高其生存能力、应对剧烈竞争的必由之路。定型硫化装备多采用双模硫化机或单模框架拼双形式为主,扩大规模化生产必需投入相同的设备组线达到扩大批量化生产的目的,占地面积、设备投资和操作成本相应倍增,热源换热网络供能不能有效利用。单纯地重复建设很难达到以规模化和批量化降低成本,提高企业竞争力的目标。

(3)生产自动化、信息化和集成化

随着科技发展,轮胎生产势必从单机自动化走上成线、多机组控管理之路,轮胎硫化自动生产线甚至全自动化硫化车间组成自动化的有机整体并且有着机体网络的友善接口。目前大部分轮胎生产还主要以单机半自动化、自动化操作为主,不利于工业集中控制与换热网络的集中利用,浪费空间和资源,不符合现代轮胎制造业生产自动化、信息化和集成化的发展趋势。

(4)节能与环保

煤炭资源和二氧化碳排放矛盾日益尖锐,在保证轮胎质量的前提下,设计并生产低能耗的更高压力、温度的硫化热源取代蒸汽热源硫化是必然趋势。直接电磁感应、电热导热油、热氮硫化、热压缩空气、对硫化机工序剩余能量的循环、回收再利用等多项节能技术正在付诸应用。但是,相对独立的单体定型硫化机,其节能潜力有限,节能成本与节能效益不平衡。采用定型硫化机组群、群内供能则有较多技术经济优越性,是轮胎硫化工艺全新的节能措施。

(5)轮胎智能制造集群

轮胎智能制造集群(Tyre intelligent manufacturing cluster ,Tyre-IM-Cluster)相较于轮胎传统制造技术,采用较为先进的制造技术,其理念不仅仅局限于传统意义上的轮胎制造,在传统制造工艺、技术基础上,吸收机械、信息、电子、材料、能源、无损检测、云计算、使用过程检测、轮胎翻新、轮胎生命周期管理等方面的最新成果,将这些技术优化、集成、模块化,综合地应用于轮胎的开发、设计、制造、检测、管理、售后服务的全过程,使轮胎制造技术更适应于高技术含量、经济效益好、创新能力强、资源消耗低、环境污染少、产品质量精良、服务功能全、对市场变化快速响应能力强等特点,实现轮胎制造的优质、高效、低耗、清洁、敏捷制造,取得理想的技术、经济、社会综合效益。在这一先进轮胎智能制造集群体系中,集群是一个大制造的集成化系统工程概念,其组成的模块谓之子群,即定型硫化机模一体子群。在相近的集群概念下,国际上各个轮胎巨头都研发、提出各自的制造体系并保有为工业知识产权,我国仍是空白,只能照搬硬套、跟风仿制。

在轮胎智能制造集群技术整合中,笔者提出四无定型硫化机模一体子群的设计概念,即:无蒸汽、无液压、无胶囊、无特构的机模一体子群。本文仅介绍定型硫化机模一体子群,其他的子群将择机逐一撰文就教于同行。

1 四无机模一体子群简释

子群:轮胎智能制造集群是一个大制造的集成化系统工程,其组成的模块谓之子群。

无蒸汽:组成单元采用上下热板间接接触传热,热板的热媒采用电磁感应加热的导热油,中空的热媒和压力获得采用电磁感应加热的导热油通过换热器加热氮气或直接加热压缩空气获得。

无液压:组成单元的动作均采用伺服电机、压缩空气、机械组件完成,取消液压泵站、阀件、管路、密封、液油污染。

无胶囊:组成单元硫化时采用机械构件锁闭轮胎气密止口,直接利用轮胎内侧的气密层作为胶囊充压加热得到轮花。

无特构:组成单元平放于地面或多层摞放,无需开沟、行车牛脚等建筑特殊结构。

机模一体:组成单元采用合理的快速制造技术(RT)、消失模近型铸造、CNC高速铣削,制造轮花和胎侧模具,在轮胎智能制造集群中另一模具制造子群中,完全提升和保证了技术水平先进性。其适应相近轮胎外径和胎厚的轮胎生产工艺柔性。企业原配活络模副稍加改造均能传承沿用。

该子群拓展设计方式可以适用于乘用胎、载重胎、工程胎等的硫化定型。

2 子群设计依据

轮胎定型硫化机合模力的面积计算长期以来均为蒸锅罩内径作为依据,活络模出现后至今,最近的相关行标仍是如是说。设计中再放大若干安全系数,使得机械式或液压式定型硫化机合模力大大富余而造成资源的浪费。不考虑活络模的自重,以最大成品轮胎外径作为合模力的面积基数、轮胎胶囊内压,得出合模力足够。实际使用中,由于过饱和蒸汽压力上限限制,即便合模力富余,但胶囊内压大部分机型只能使用约2.7 MPa。一段时间,有将热氮气混合压入胶囊的工艺做法,实际压力也鲜有超过3 MPa的。要提高生产效率,缩短硫化定型时间,提高硫化温度和压力目前大部分的定型硫化机只能捉膝见肘凑合,并靠后充气补充将就。

因此,从热媒考虑,若使用胶囊,既要温度又要压力,理想的热媒就是加热氮气,但此时合模力需要迎合高于3~4 MPa,整机的强度设计又要高一个档次。由于橡胶胶囊的使用,其囊壁是热不良导体,一味提高温度,传热仍不理想,胶囊本身使用寿命也将大大缩短。轮侧、胎顶的硫化提高温度就要转用热氮,进而采用直接电磁感应加热或燃气加热导热油再加热热板的形式,完全取代过热蒸汽,实现低碳环保的要求。

综合考虑各种因素和成熟设计,本子群采用电磁感应加热导热油直接泵入模瓣后壁和下侧模加热板。同时通过气体换热排加热氮气压入无胶囊的轮胎中空腔体。一则,导热油循环压力仅0.3 MPa,做功损失仅30%,工作温度可以达到300~400 ℃,容易保证稳定200 ℃工作温度。确保管道罐体隔热保温良好,电磁感应加热只需间歇式节电加热,二则,导热油加内压热氮气或压缩空气循环量以子群为单位而言体量不大,高压实现和上调于硬件可以安全保证,三则,作为热媒,以子群为单位可以单独停开维修维护。作为轮胎翻新的定型硫化,抑或其它非轮胎橡机热源,这种热媒组合也是最佳形式。当然,作为过渡传承,设计中还有考虑在已有蒸汽热源的厂家使用本子群。

在这种热源保证下,合模力只需考虑硫化轮胎腔体内压,其分解成两部分,轮胎圆周侧胎花模具的径向压力和胎侧模板压力,后者因为其环形中空,投影面积减少20%,同时采用多U型钩板和芯部抱闸,加上圆整环形抱箍可以实现内压4.5 MPa。

利用气密层在成型时通过成型鼓对其加热实现半硫化,在后续的硫化定型中作为胶囊使用,这在国外轮胎厂家已有机例,在本子群中,无需半硫化,但气密层的组成配方要调整以适应其兼顾在硫化定型中和成品使用中的功能作用。

3 整体方案设计、需要解决的技术难题或者关键技术

根据轮胎类型和定型硫化的时间分成三类摆放,工程胎1~4单元平放;乘用胎4×3单元栈式立放;载重胎2×6单元平放,均共用一套热源站和门式行走装卸台和必要的后充气单元。由于平放机架简单,无中心胶囊机构,故场地要求平铺直放,节约用地,无需挖沟特构。

3.1 热源

综合考虑各种因素和成熟设计,其中:

(1)批量、成线安装时除非用电容量不限,避免同时导通瞬间电流暴增以及用电不安全因素,考虑旧厂改造,热媒仍以电热导热油形式为主。同时,导热油的电加热可以采用电磁感应高频应用电路单控多模叠加的节能模式,采用PID温度占空比节能加热模瓣。

(2)导热油加热方式采用特殊的瓣式迷宫式加热流道、无导热油泄漏且更换密封圈间隔长。

(3)充压气体采用压缩空气,生胎腔内可以只压入压缩空气加压和保压处理,随加热提高温度而不用气体换热、加压循环设备,但考虑工程胎等大型腔加压加热,作为技术备份,在需要循环加压加热压缩空气时使用这一成熟技术、商用产品。

(4)以机组群为单位配备热源、气源。

(5)作为过渡传承,设计中还要考虑如果在已有蒸汽热源的厂家使用本机组,即保有、沿用橡胶胶囊和使用蒸汽的设计。

3.2 门式可控行走取放胎机构

门式取放胎机构可沿轨道平移,且到特定位置能前后对位硫化单元中心,即多工位的硫化单元固定,公用机构三维定点移动。硫化机组的生胎供应可以采用来自轮胎成型区的自动供应,使成型车间与硫化车间实现有机结合,提高整个轮胎生产企业的自动化与机械化操作。

在取放胎时,就直接压配胎圈达到定心的要求,通过芯部的插接硬对中机构,硬性传递定心精度。入模后,快插接密封式气路接通,可以根据需要,径向收放瓣模同时调节胎腔内的气压,实现二次定心。合模后,模瓣通过径向挡块作为轮辐传递压力到上下幅板和机架外圈;U型钩板和芯部抱闸承受平面投影上下的压力。轮胎硫化时腔内压力由机械式定压泄压回路、安全阀保证,温度则有PID温控系统调节。硫化结束,取放胎公用机器人行走至正上方,扣抓上盖组件,同时通过同步伺服电机转动上下幅板,径向退开瓣模,连同轮胎垂直抬起;熟胎托板滑入,轮圈压爪在机器人端电机带动升降杆动作退位,轮胎掉下熟胎托板并滑出,转往后充气;生胎存胎板带胎滑入,取放胎公用机器人原位下降,完成抓取、定心,生胎滑板滑出后,生胎再次入模,完成动作周期。

取放胎公用机器人运行路线原则上顺序循环,根据各单元不同规格轮胎硫化工步时间,优化行走定点策略,可以自学习、自适应以达到组群软件闭环自控,无人值守。

3.3 子群硫化单元

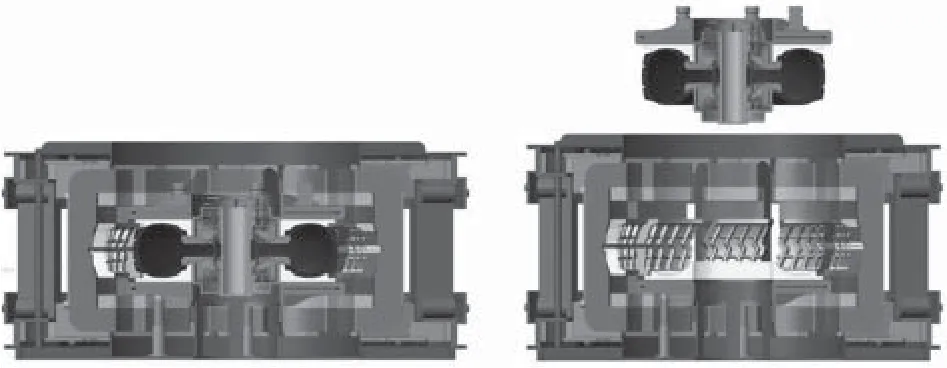

无胶囊硫化单元组成:无胶囊设计中,机械压边组件分为上下相同部分,随下模如图1。图中略去中心导柱和固定的压缩空气进出、保压、泄压通道与阀件管道。上模部分直接作为取放胎的定心抓夹。降低取放机构的高度,提高胎坯和行走台对位精度。

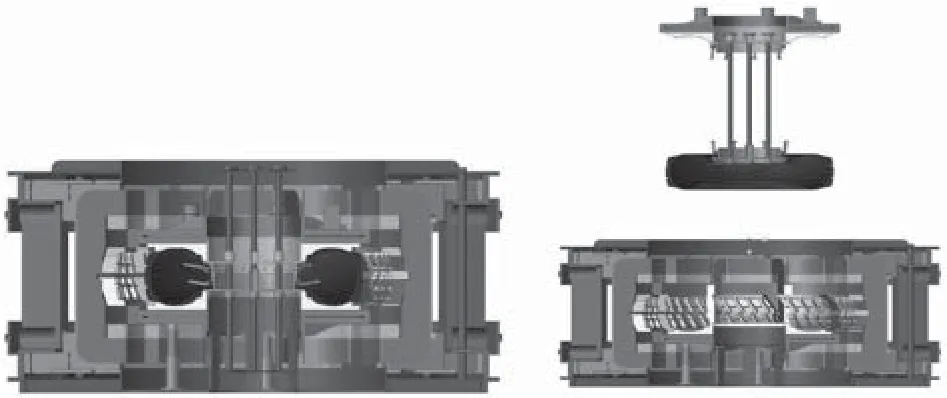

胶囊硫化单元组成:独立的硫化单元中心部分不同,沿用传统的橡胶胶囊,见图2。主要是兼顾现有蒸汽、热氮气或蒸汽加热氮气混合硫化工艺时轮胎设计制作工艺不变的胎坯定型硫化。

有无胶囊其上模部分胎侧模板后衬的热板不通导热油,仅仅依靠模瓣U型板后背迷宫式中空强制循环带来热量,避免导热油泄漏对轮胎污染,也使上模部分没有管道,升降移动没有牵连。

图1 无胶囊硫化单元

图2 胶囊硫化单元

3.4 子群轮胎硫化工艺

轮胎花纹以及胎侧的外硫化工艺无变动沿用。主要是轮胎内腔部的加压加温硫化的改进,其对于变化温度和压力,提供更宽的柔性适应范围。

3.5 子群的不足之处

热板直径固定,更换轮胎规格外径只能往小径方向变小,变动范围靠更换固定制造模瓣垫板厚度调节;不同的轮圈直径,需要配备不同的芯部机械压边组件;胎宽不同,U型扣板内上下垫板需全部更换;换模时更换胎面模瓣,要逐一卸下,再逐一装上新模瓣,侧板、芯部机械压边组件对位对心对装配钳工的装配技术、责任心要求较高。

4 结语

本子群单元主机均采用平地卧放结构,简单的U型扣板传压结构、加工精密,不易腐蚀磨损,维修方便,换模简便,工作压力与温度稳定和调整方便,模具制造、保养、存放成本低;生产使用方管理组网、硬件配置成本低,水、油、电用量少,占地及建筑空间小,挖沟布管建筑特殊结构少。固定资产投入相较于传统机型生产线节约成本大大降低。由于可单组群停机检修,组群内单机换模,自动化程度高、适用规格范围大,工艺柔性好,运行成本相较于传统机型生产线更为可观。节约占地,与相同模数生产线占地对比仅其60%面积,乘用胎系列群组因其高度更低可以考虑摞层安放,更为节省占地。同一系列按规格归档扩展,共享的设计资源比例可以占有比例很大,无需重复建设,符合标准化、模块化、通用化、科学管理的规范设计模式。

除了考虑降低制造成本,提高自动化程度和轮胎制造精度,考虑轮胎生产制造企业的节能减排和生产成本外,很大范围内要求考虑轮胎翻新机械化装备的兼容性,这也是轮胎装备制造业一直以来未曾完整虑及而缺失的领域。该技术的环保性能较为突出,使得轮胎企业与装备企业联合引进风险投资,在无煤、无燃油、气的区域、走出国门建厂,尤其是建立新胎和翻胎综合厂,提供了一种新的工艺技术选择和装备配套。

卡博特推出橡胶用高性能炭黑新产品

2015年12月,卡博特推出了其超耐磨、低滚阻、低环苯芳烃LP等系列橡胶炭黑新产品。其中,用超耐磨炭黑VULCAN 10H和PROPELD11制造的乘用车轮胎,具有超强的耐磨、抗切割、抗刺扎等性能,令轮胎更安全和经久耐用。低多环芳烃LP系列炭黑可大大降低塑料和橡胶制品中苯类产品对人类健康造成的不良影响,帮助客户开发更多的环境友好型产品。

燕丰供稿

TQ330.47

1009-797X(2016)03-0044-04

B

10.13520/j.cnki.rpte.2016.03.010

孙鲁西,高级工程师,从事机电一体化装备整机研发设计工作。

2015-06-01