构建绿色智能橡胶工厂,探索橡胶行业转型升级新模式

2016-11-28邓文忠陈杰周升平吴江

邓文忠,陈杰,周升平,吴江

(中国化学工业桂林工程有限公司,广西 桂林 541004)

构建绿色智能橡胶工厂,探索橡胶行业转型升级新模式

邓文忠,陈杰,周升平,吴江

(中国化学工业桂林工程有限公司,广西 桂林 541004)

邓文忠,1969年生,东北大学机电一体化专业硕士研究生毕业,中欧国际工商学院EMBA毕业,从事多年橡胶挤出设备的研发与制造,为国产系列多复合橡胶挤出机的主要开发者,现任中国化学工业桂林工程有限公司副总经理,组织开展绿色智能化轮胎制造工程技术的开发与应用。

编者按:2015年,我国经济增速放缓,橡胶行业也面临严峻考验。2015年5月,国家出台“中国制造2025”纲领性文件,号召各行业企业积极进行转型升级,提高创新力、竞争力。针对国际、国内的大环境,橡胶行业如何有效的实现转型升级,是业内人士热切关注的议题。为此,本刊特邀请中国化学工业桂林工程有限公司副总经理邓文忠、陈杰先生,为我们详细剖析如何构建绿色智能橡胶工厂,他在文中给出了几个具体的、宝贵的绿色智能化解决方案,也许正是我们所需要的!

1 行业现状分析

中国橡胶行业经过数十年的发展,特别是进入21世纪以来这十几年快速的发展,包括轮胎行业、管带行业和制品行业均取得了举世瞩目的成就。以轮胎行业为例:根据统计,子午胎产量由2004年1.1亿条增至2013年的4.76 亿条,年均复合增长率为 17.72%。预计 2015年,乘用车胎、轻型载重车胎和载重车胎的子午化率将分别达到 100%、85%和90%的水平。子午线轮胎由于具有耐磨、高速、舒适、节油、安全等特点而受到广泛重视,是衡量一个国家轮胎工业技术现代化水平的标准,是轮胎工业发展的主流方向。中国早已成为世界轮胎工业第一生产大国,已建成各种规格系列产品齐全的完整工业体系,并获得了一系列具有原始创新特性的国际前沿技术成果。我国载重子午胎经过了高速、高载的考验,已达到世界先进水平;轿车子午胎已实现无内胎、宽断面、扁平化、高速化;紧跟国际潮流的安全、节能、环保轮胎也已稳步推向国际市场并获得认可。

然而2014年以来,中国轮胎行业的发展却面临着巨大的挑战,表现在轮胎企业库存增加,工厂开工率不足,特别是进入2015年,这种现象更加普遍。分析原因:美国的“双反”调查以及由此引发的多国连锁反应所形成的贸易壁垒严重影响着国内轮胎的出口;国家质检总局和国家标准委发布的《复合橡胶通用技术规范》要求,从2015年7月起,现有的97%及99%天胶含量的复合胶将被视为原胶,每吨进口需缴纳1 500元/t的关税,又大幅增加了轮胎企业的原材料成本;中国人口红利的消失以及不断提高的环保要求也使轮胎企业的运营成本不断增加。经过多年快速发展,国内轮胎产能早已过剩,在出口受阻、内需增长缓慢、生产成本不断增加的背景下,如何转型升级是摆在轮胎企业面前最大的难题。相同的问题同样也摆在管带企业面前。

近年来,“工业4.0”、“中国制造2025”、“互联网+”、“物联网”、“大数据”等概念越来越火热,第四次工业革命已经不可逆转的开始了。这些概念实际上是不同的国家、不同的行业从不同的领域、不同的视角描述的同一个未来——工业的未来、制造业的未来,具体来说就是通过横向集成、纵向集成、端对端的集成来架设物理信息系统网络,构建绿色智能工厂,实现智能生产、智能物流、智能服务。

橡胶行业目前面对的困难正是所有传统制造业都面对的挑战,而转型升级的方向也必然是第四次工业革命的方向——绿色智能化。充分利用新工业革命的技术成就,构建绿色智能橡胶工厂,实现产品的智能化生产,提供智能化服务,可以有效的提升企业竞争力。

但橡胶行业还有着自身的特点,复杂的工艺流程、工艺指标控制,以及复杂的工程设计、公用工程需求,使得橡胶行业的绿色智能化难度很大,单纯生产设备的智能化并不是绿色智能工厂的全部,关键是以工程设计和工艺创新为基础,在工厂设计之初就全盘考虑整体工艺布局,协调好公用工程、工艺设备、全厂物流设备的布局,融入绿色节能技术,并据此搭建全厂的智能化管理系统,一个满足上述要求的绿色智能工厂整体解决方案才是橡胶工厂转型升级的基础。

中国化学工业桂林工程有限公司(CGEC)作为新中国橡胶工业的先行者之一,伴随着中国橡胶工业走过了60年从无到有、由弱变强的发展道路。近年来,CGEC积极在智能化物流、绿色能源、智能化控制等领域布局,结合其橡胶工程设计和橡机装备研发两方面的传统优势,提出绿色智能工厂整体解决方案,为橡胶行业转型升级提供支持。

2 绿色智能工厂构想

以轮胎厂为例,要构建一个绿色智能化的轮胎工厂,首先需要进行工艺创新,优化工艺布局,并进行针对性的工程设计,然后以智能化的工艺设备实现智能生产,以智能化立体库、智能化物流设备为基础实现智能调度,以MES、ERP等系统为基础实现智能化管理,同时融入绿色环保解决方案,将传统松散的生产组织升级成一个有机整体,并通过分析工厂大数据,不断优化生产过程,这就是一个绿色智能化轮胎工厂的基本构想。

以下从几个方面对绿色智能工厂构想进行描述。

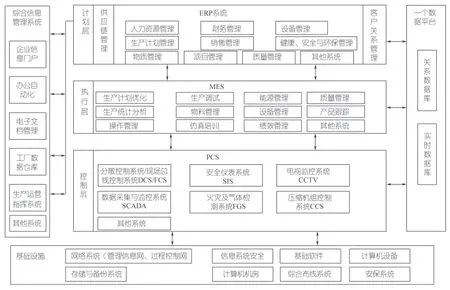

2.1 智能化管理

采用管理信息网和过程控制网一体化统筹规划,依据工厂对多网合一、互联互通的需求,根据现代化工厂过程控制系统、电信系统、安保系统的特点,尽可能将其中的音频、视频、数据,甚至各种传感器采集的信号,统一汇聚到以TCP/IP技术为基础的管理信息网上,实现信息实时交换与共享,从而满足管理信息网所承载的工厂信息系统对全厂生产和管理的需要。在综合布线系统实施的基础上,布置ERP、MES、PCS系统及视频监控系统,为企业提供生产制造、仓储物流等信息数据,实现生产过程一体化管控、条码信息追溯等,与上级及平级部门各类信息系统平台进行数据交互,完善企业信息化管理平台系统。工厂智能化管理模型如图1所示。

图1 工厂智能化管理模型

通过建立信息化系统,可实现生产过程的自动化、企业管理方式的网络化、领导决策支持的智能化、企业商务运营的电子化,从而实现绿色智能化制造的目标。

总之,信息化是通过以信息技术为手段,对所有与企业相关的信息进行采集、传输、存储和分析,使企业的决策层、管理层和执行层的人员都能够及时得到完整、准确、一致的信息支持的过程,进而不断提高企业的生产、经营、管理、决策、服务的效率和水平,增强企业对内外环境和市场做出迅速响应的能力,达到降低企业生产成本,提高企业运营效率,增强企业核心竞争力的目标。

2.2 智能工艺装备

智能工艺装备主要指以下三个方面:

(1)传统工艺设备的智能化升级:传统工艺设备自动化程度低,一般也未预留与工厂智能化管理系统对接的接口,也基本没有考虑与上、下工序的对接。在硬件和软件两方面都是一座孤岛,无法满足智能工厂的要求。因此需要进行升级,提高自动化程度,增设接口,以便融入智能工厂整体解决方案。

(2)典型智能化产品的应用:典型智能化产品如工业机器人、全自动立体库、AGV(自动导引小车)、RGV(有轨制导小车)、EMS(电动单轨系统)等的应用,可有效解决现有工艺中的一些难题,减少人为因素影响,有利于工厂智能化管理。

(3)智能化新工艺设备的应用:以工艺创新为基础,研发应用智能化的新工艺设备,达到优化传统生产工艺的目的。如生胶破碎复配设备、一次法低温炼胶设备、电子束预硫化设备、电磁加热硫化设备等。

2.3 智能化仓储物流

智能化仓储物流是集机电光技术为一体的系统工程,具有代表性的现代物流技术主要包括条码识别技术、GPS定位与追踪系统、自动化分拣技术、自动化立体仓储系统、自动输送系统等。橡胶产品生产过程中有大量的原材料、半制品及成品需要在厂内运输、停放、存储,传统方式需耗费大量人力、场地,产生大量的运营成本,要降本增效、提高产品质量、提升企业竞争力,智能化仓储物流是必然选择。

以轮胎厂为例,从原材料进厂开始,有各种天然胶、合成胶、粉料、炭黑等原材料需要存放;接着又各种配方的母炼胶、终炼胶需要存放;批量生产的胎面、胎侧、三角胶、垫胶、内衬层、钢丝大卷、帘布卷、胎体大卷、带束层等等轮胎部件无法及时在下一道工序使用,需要存放;成型生产的胎坯需要存放;硫化后经过检验合格的成品胎更需要存放。采用全自动立体库对上述货物进行智能化管理,可以完全按照工艺要求进行进出库操作,同时大量减少占地和操作人员数量。

采用智能化物流方案、按工艺流程连接各智能工艺设备和立体库,使工厂变成一个有机整体,在智能化管理系统的控制下,可以使各工艺设备生产效率最大化、中间流程最简化、中转存储最小化,从而创造出更多的价值。

2.4 绿色工厂

绿色工厂的核心主题就是节能减排,与智能化解决方案不同,绿色工厂解决方案有着具体的指标。中国橡胶工业协会已发布了《绿色轮胎技术规范》(以下简称《规范》)。该《规范》为我国首部绿色轮胎行业自律标准。《规范》除了对绿色轮胎提出了产品性能要求外,还对原材料的使用提出了要求,同时也提出了绿色轮胎的清洁生产和污染物排放要求,例如对产品综合能耗、水污染物和大气排放物的排放标准等都有具体规定。此外,《规范》还推荐了绿色轮胎生产工艺技术,比如炼胶/硫化废气除臭、低温连续混炼、锅炉烟气脱硫/除尘/脱硝、高温充氮硫化、炭黑管道输送、橡胶助剂造粒、轮胎自动化成型及半成品部件大卷化、压出/压延电子束预硫化等技术;并建议逐步取消胎面底面涂胶浆工艺。该《规范》对我国发展绿色轮胎具有指导作用。同时也为其他橡胶行业提供了参考,而制定相关的绿色技术规范就是相关行业下一步需要进行的工作。

3 绿色智能化解决方案示例

3.1 智能化炼胶中心

智能化的炼胶中心将从根本上解决传统炼胶车间的一系列问题,如:操作人员多、工作环境差、劳动强度大、物流量大造成的管理混乱、高出错率和安全隐患等。智能化炼胶中心通过生胶破碎复配、一次法低温炼胶等先进工艺的应用,可大幅提高混炼胶质量,提高生产效率,降低能耗;通过智能化仓储物流方案的应用可大幅减少操作人员数量,降低出错率,并与后续工序实现无缝对接;通过ERP、MES与基层PCS、WMS的对接可大幅提升炼胶中心的管理效率和管理质量。

以下简单介绍几项智能化炼胶中心应用的解决方案。

3.1.1 生胶破碎复配系统

生胶由于树龄、批次、产地等客观因素的影响,同一种类的生胶其性能往往有较大的波动,传统炼胶工艺中,生胶采用逐块使用的方式,使得生胶性能的不稳定性被带入橡胶产品生产的各个环节,最终影响着橡胶产品质量的稳定性。

生胶破碎复配工艺就是将不同批次、不同产地的生胶采用自动碎胶机破碎成大小基本均匀(60~100 g)的碎胶块,然后送入大容积的拌匀罐(4~5 t)拌匀均化,然后再按配方重量投入密炼机密炼,这样每车投入密炼机的生胶性能整体保持稳定。同时从碎胶机上料到密炼机投料的全过程采用智能化物流解决方案,通过全自动复配称量、多元化配送等技术实现全自动智能化生产。

目前,由CGEC研发的国内首条智能化生胶破碎复配物流系统已正式投入生产。根据实际使用效果来看,采用生胶破碎复配系统可有效提高混炼胶质量的稳定性,门尼粘度指标可控制在±2 .5以内,门尼标准偏差可控制在1~3,混炼胶性能稳定可使橡胶半成品更加均匀一致,对橡胶产品质量稳定性的提升有重要意义;密炼能耗(包含碎胶能耗)最多可降低10%;通过工艺调整,可缩短炼胶时间,提高效率;同时可减少操作人员及叉车数量,降低劳动强度,改善密炼车间环境。

生胶破碎复配系统的基本工艺流程如图2所示。

图2 生胶破碎复配系统工艺流程简图

3.1.2 小料自动称量输送系统

小粉料自动存储输送系统是橡胶工厂实现自动化炼胶的关键模块,该系统与小料自动配料系统配套,将小粉料自动配料系统配好的袋装小料自动装入周转箱,通过运输系统将周转箱自动输送至小料立体仓库存放;按照生产计划的指令,立体库自动输出周转箱,通过空中转运线将周转箱输送至指定密炼机台,并实现自动投料至密炼机。

配备的物流监控与信息管理系统基于物流和信息流控制的紧密结合,设置了一套对物流进行动态跟踪的信息流系统,实现货物搬运、存取机械化、管理自动化,使材料和配件的贮存、管理、周转联成一体,确立合理的贮存量,减少仓贮费用,建立最佳的物流组织形式。该系统可实现小粉料的全自动储存和输送,大大减轻劳动强度,相比传统手工配料节省80%的人员,相比自动配料节省30%的人员,减少了物料在投料和称量中的人工错误率。

小料自动称量输送系统工艺流程如图3所示。

图3 小料自动称量输送系统工艺流程简图

3.1.3 混炼胶立体库及自动物流系统

混炼胶的生产工艺是橡胶工厂的技术核心之一,其重要程度不言而喻,鉴于混炼胶种类的繁多和中间生产过程工艺的复杂,混炼胶存储和输送的管理难度很大,在投入大量的人力、场地、叉车输送的情况下,仍然有很高的出错率和安全隐患。

采用全自动立体库对混炼胶进行管理,采用AGV来完成混炼胶在工艺设备和立体库之间的输送,并对密炼机上料设备和胶片冷却设备进行升级,实现进出料的全自动化,从而实现混炼胶存储和流转无人化,从根本上解决了上述传统工艺存在的一系列问题。此外,还通过智能化的输送设备实现了与橡胶产品生产车间的无缝对接;通过采用智能化的管理系统,大幅提高了生产效率,降低了出错率。

混炼胶立体库及自动物流系统工艺流程如图4所示。

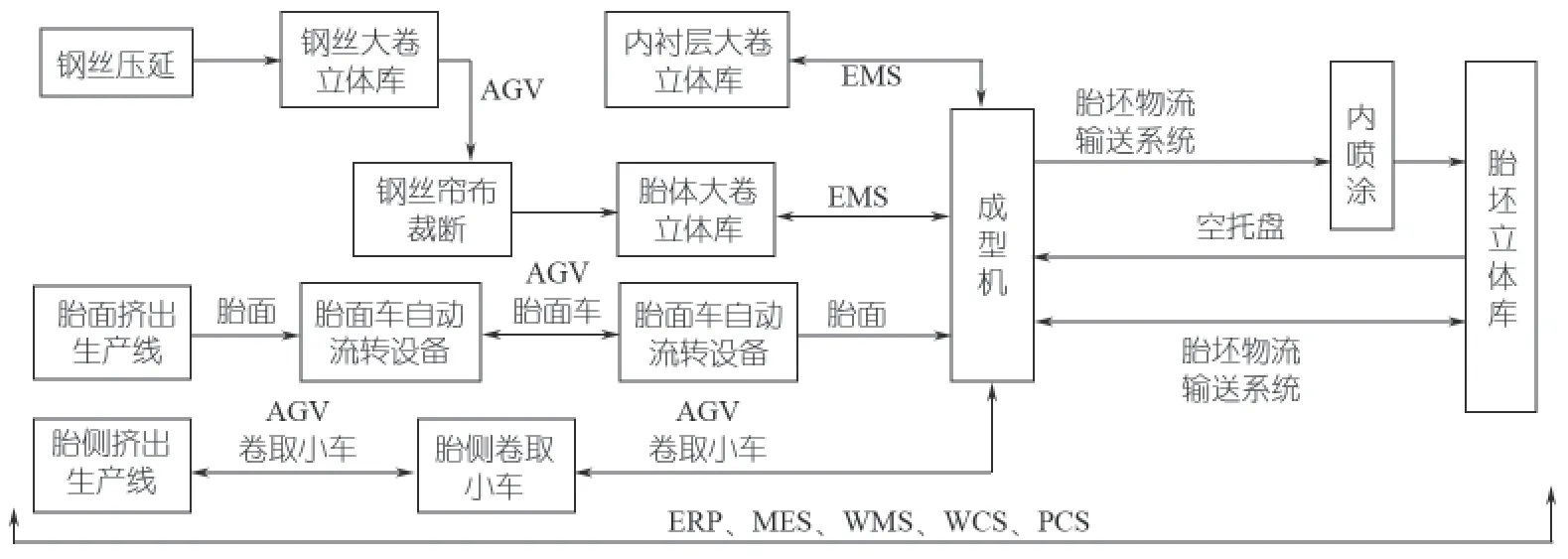

3.2 成型车间智能化物流方案

图4 混炼胶立体库及自动物流系统工艺流程简图

成型是橡胶产品生产过程中最复杂的一道工序,以全钢子午胎为例,用于胎坯成型的部件就超过10种,大量部件以及胎坯的输送,结合成型机的快速生产节拍,使得成型的物流量非常大,工人数量也非常多。特别是在生产过程中往往需要频繁的进行生产规格的更换,很容易造成生产现场的混乱,影响生产效率。

采用智能化的物流解决方案,充分利用立体空间进行部件和胎坯的自动化物流输送,利用立体库来协调不同工艺设备的生产节拍,可有效的提高成型机生产效率,减少操作人员数量。

同样以全钢子午胎生产为例,可采用“立体库+AGV”的方案实现钢丝压延与钢丝帘布裁断的对接;采用“AGV+立体库+EMS”的方案实现胎体帘布、内衬层大卷的存储和至成型机的输送;采用AGV自动输送胎面车;而大卷化、模块化的胎侧、垫胶卷取小车同样采用AGV实现在挤出线与成型机之间的自动流转;而成型后的胎坯直接采用架空输送线送至立体库。

成型车间智能化物流解决方案流程如图5所示。

3.3 无疏水阀节能技术

图5 成型车间智能化物流流程简图

绿色工厂的一个重要标志就是节能,橡胶行业属于高耗能行业,橡胶产品的硫化过程伴随的是蒸汽的大量消耗,而无疏水阀节能技术可大量减少硫化过程的蒸汽消耗。

无动力闭式集中疏水硫化是在硫化蒸汽供热系统中采用新型无动力集中疏水系统,替代疏水阀疏水等传统疏水技术,从根本上解决了疏水阀管理困难等诸多蒸汽供热过程中存在的难题。

新型无动力集中疏水技术可实现一台疏水系统对多台用热设备进行集中疏水的功能。在该系统中,凝结水通过单台用热设备凝结水支管疏出并在系统母管中汇集,经集中疏水装置进行精密调节,可确保每条支管中均有一相对稳定的水位,同时母管中充满呈单一液相的凝结水。由此,系统中的蒸汽无法穿越凝结水而产生泄漏,实现阻汽疏水的效果。

采用新型无动力集中疏水技术后,凝结水回收无需凝结水泵,充分利用凝结水自身压力进行输送即可;系统完全密闭、带压运行,无二次蒸汽泄漏,无空气混入凝结水,系统热能效率近100%,管道不存在氧腐蚀;对于同等用汽压力的用热设备,取消了数量众多的疏水阀,真正实现了全部凝结水的集中疏水,实现了供热系统的良性循环;系统结构简单、方便实用,并能改善工人工作环境和消除现场原疏水阀直排汽的情况,同时大大降低了大量疏水阀频繁更换所需费用及维修工作量。

3.4 橡胶废气处理技术

橡胶产品生产过程中产生大量废气及异味,如轮胎生产过程中,在炼胶、挤出压延、胶浆房,特别是在硫化工段,有着大量的废气产生。无组织的自由排放会对环境造成恶劣影响,只有通过有组织的集中处理,按照绿色工厂指标体系要求进行达标排放,才符合绿色智能工厂的要求。

橡胶废气中含有非甲烷总烃及苯系衍生物等大量的有机物,臭气浓度高,对车间及周边的空气质量造成了影响。针对橡胶废气的特点, 采用了“光电裂解+吸附过滤”联合工艺的技术路线进行处理。其工艺流程简图如图6。

采用该技术路线进行废气处理其技术特点如下:

(1)光电裂解:利用高能臭氧UV光束照射并裂解有机废气,使有机或无机高分子有机化合物分子链,在高能光束照射下,降解转变成低分子化合物,如CO2、H2O等等。同时,利用高能UV光束裂解有机废气中细菌的分子键,破坏细菌的核酸(DNA),再通过臭氧分解空气中的氧分子产生游离氧,对有机物进行氧化反应,彻底达到脱臭及灭杀细菌的目的。

(2)吸附过滤:利用褐煤活性焦吸附剂具有较多的微孔和较大的比表面积,且其表面具有较多羟基、羧基等活性基团的性质,将多种气体中极性和非极性的离子和分子吸附,与此同时通过过滤将细小的吸附剂滤除,从而排出洁净气体。当吸附剂达到饱和状态后,用压缩空气振动清灰,使之抖落至灰斗中,运至固废处理单位燃烧,使有害气体分解为二氧化碳和水,最终实现硫化烟气的无害化处理。

图6 “光电裂解+吸附过滤”工艺流程简图

根据使用效果来看,其处理能力远远高于国家标准,实际使用数据如表1所示。

表1 “光电裂解+吸附过滤”联合工艺处理数据

4 总结

橡胶行业的转型升级需要充分利用高端智能制造技术,加快“两化”深度融合步伐,实现过程智能化、生产装备数字化和经营管理网络信息化,逐步走向绿色、高端、智能制造。以集中集成、智能应用为原则,运用物联网、云技术等信息技术,以生产运行智能化、资产管理智能化和企业管理信息化为切入点,开展数据中心和智能工厂建设,实现资源“高利用、低排放、减量化、低污染”,进一步构建一个绿色智能化工厂。

CGEC将充分利用其在橡胶工程设计和橡机装备研发方面的资源优势,以工程设计和工艺创新为基础,融合在智能化物流、绿色能源、智能化控制等领域的技术成果,提出绿色智能工厂整体解决方案,并不断完善,为橡胶行业转型升级提供支持。

To build green intelligent rubber factory, explore new patterns of transformation and upgrading for rubber industry

Deng Wenzhong,Chen Jie,Zhou Shengping,Wujiang

Brief analysis the present situation of rubber industry, put forward the direction of the transformation and upgrading to build a green intelligent factory. Stressed that the key to build green intelligent factory is based on engineering design and process innovation, considering the technological layout, utilities, process equipment, the logistics, green energy-saving and intelligent management of the overall solution. And describe green intelligent plant from four aspects that the intelligent management, intelligent process equipment, intelligent logistics. Then introduces intelligent logistics center of rubber mixing, molding workshop intelligent logistics solution, no steam trap energy saving technology and waste gas treatment technology,which can be used as green intelligent factory technical foundation and provide reference for the transformation and upgrading of the rubber industry.

green; intelligent; technological innovation; transformation and upgrading; new model

简要分析了橡胶行业的现状,提出了行业转型升级的方向是构建绿色智能工厂,强调构建绿色智能工厂的关键是以工程设计和工艺创新为基础,综合考虑了工艺布局、公用工程、工艺设备、全厂物流、绿色节能、智能管理的整体解决方案。并从智能管理、智能工艺设备、智能仓储物流、绿色工厂四个方面对绿色智能工厂构想进行了部分描述。然后举例介绍了智能炼胶中心、成型车间智能物流方案、无疏水阀节能技术、橡胶废气处理技术等解决方案,可作为绿色智能工厂的技术基础,为橡胶行业的转型升级提供参考。

绿色;智能;工艺创新;转型升级;新模式

TQ330.8 F270.7

1009-797X(2016)03-0001-07

B

10.13520/j.cnki.rpte.2016.03.001