浅谈重定量工艺在纺纱生产中存在的问题

2016-11-17计万平

计万平,胡 曼

(武汉裕大华纺织服装集团股份有限公司,武汉 430415)

•应用研究

浅谈重定量工艺在纺纱生产中存在的问题

计万平,胡曼

(武汉裕大华纺织服装集团股份有限公司,武汉430415)

针对粗纱重定量、细纱大牵伸工艺在纺纱生产中存在的问题,举例说明纺纯棉纤维品种、非棉纤维品种和混纺品种对加大粗纱定量的要求;系统分析重定量工艺对细纱生产、车速和生产效率、成纱和织物质量等的影响。指出:重定量工艺虽然能挖掘前纺各工序机械设备和工艺的潜力,但在细纱工序却要受到生产环境、设备、器材、原料质量和纺纱号数等条件的限制;特别是长期采用重定量工艺纺纱的细纱机,专件、器材的损坏十分严重,导致大量次品纱产生;一定要结合企业自身条件,根据纺纱纤维性能、品种和号数确定粗纱定量的大小,不能随意、盲目,否则将影响细纱生产效率,增加细纱机相关部件的损耗和吨纱的耗电量。

重定量;大牵伸;粗纱定量;牵伸力;细纱生产;设备状态;车速;摇架疲劳;损耗;吨纱耗电量

0 引言

粗纱重定量、细纱大牵伸工艺(以下简称重定量工艺)在实施中存在的问题,是一个比较复杂的技术问题。近年来,新型纤维品种已成为企业生产的主体,但在实施重定量工艺生产这些品种的过程中暴露出许多问题,并且很难解决。笔者秉笔直书,与业内同仁探讨交流,若有不妥,还请见谅。

2005年前后,国内许多棉纺企业积极尝试和探索重定量工艺,期望这种有别于传统轻定量的工艺能成为纺织行业节能增效的新途径。可以肯定地说,重定量工艺使前纺设备的配置大幅减少,有利于节约能源、用工等运行成本,是新建棉纺厂节约投资成本的一条有效途径。我公司2006年开始学习和研究重定量工艺,并于2007年开始全面实施,至今已有8年。现在看来,重定量工艺纺纯棉中号及偏大号数的纱取得了较好的实施效果,但纺非棉产品如涤纶纤维、人造纤维素纤维等,特别是差别化纤维产品时存在很多问题。调查发现,存在问题的程度往往与粗纱定量的大小密切相关[1-2]。为此,笔者把重定量工艺在生产实践中存在的一些问题提出来并进行分析探讨,旨在使企业科学制定适合自身条件的纺纱生产工艺。

1 粗纱定量对纺纱质量的影响

1.1粗纱定量对纺纯棉品种质量的影响

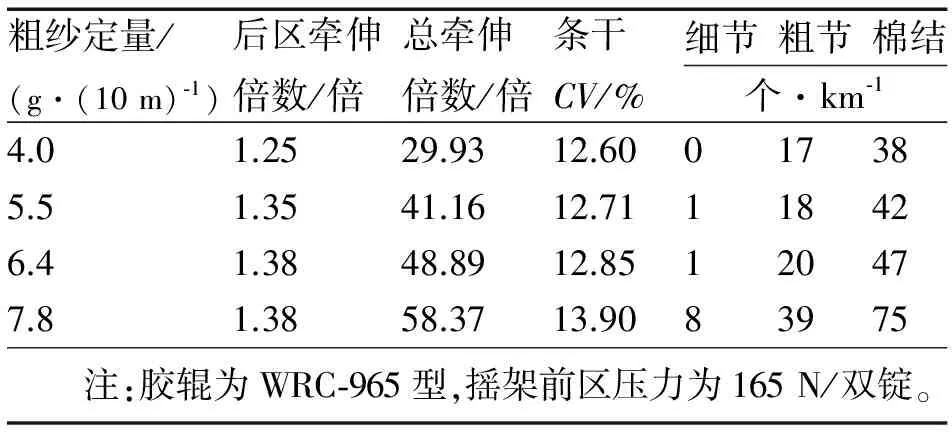

实现重定量工艺的研究大多是围绕细纱机后区进行一些改造工作[3]。2006年,我公司将细纱机后区改为上、下胶圈牵伸型式,自此开始尝试重定量工艺。在FA506型细纱机改造后区双胶圈牵伸型式(平面牵伸)纺制CJ 14.5 tex纱,不同粗纱定量和后区牵伸倍数的成纱质量对比见表1。

表1后区双胶圈牵伸型式不同粗纱定量和后区牵伸倍数的成纱质量对比

粗纱定量/(g·(10m)⁃1)后区牵伸倍数/倍总牵伸倍数/倍条干CV/%细节粗节棉结个·km⁃14.01.2529.9312.60017385.51.3541.1612.71118426.41.3848.8912.85120477.81.3858.3713.9083975 注:胶辊为WRC⁃965型,摇架前区压力为165N/双锭。

从表1可以看出,纺纯棉品种,粗纱定量增加,后区牵伸倍数加大,细纱条干均匀度也会发生变化;后区牵伸倍数加大到1.38倍,粗纱定量达到6.4 g/(10 m)时,成纱质量仍处于较好水平,但是粗纱定量加大到7.8 g/(10 m),成纱质量明显恶化,车间生产也不正常,粗纱出硬头纱较多,细纱断头也明显增加。这主要是系统的牵伸力增大,而摇架压力受到自身的限制不能加大造成的。这表明,纺纯棉品种时,即使将粗纱定量加大到一定程度,若摇架压力不能同时加大,纤维牵伸运动将会遇到很大的阻力,对车间生产和产品质量造成极为不利的影响。因此,实施重定量工艺,一定要保证握持力与牵伸力同步增大。

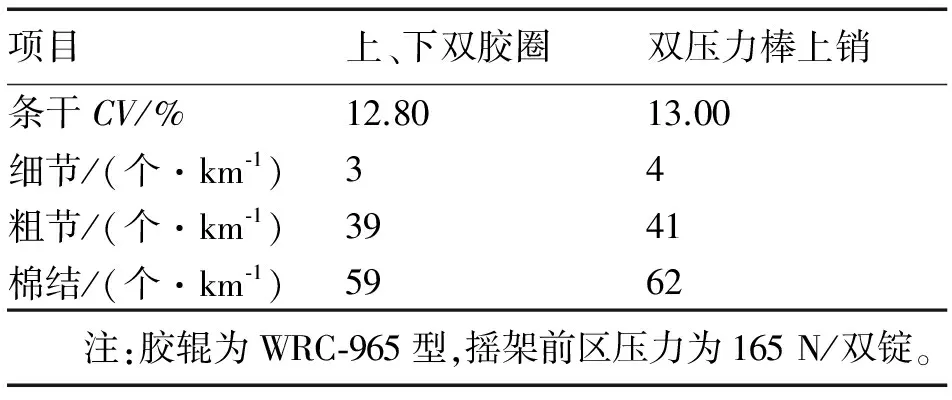

由于细纱机后区改造成上、下胶圈牵伸型式工作量大,改造费用高,因此,2007年我们公司在FA506型细纱机后区使用碳纤尼龙弹性双压力棒上销(以下简称双压力棒上销)试验重定量工艺。在粗纱定量为6.4 g/(10 m)的条件下,后区使用上、下双胶圈与双压力棒上销纺CJ 14.5 tex纱成纱质量对比见表2。

表2不同后区牵伸型式纺CJ 14.5 tex纱成纱质量对比

项目上、下双胶圈双压力棒上销条干CV/%12.8013.00细节/(个·km⁃1)34粗节/(个·km⁃1)3941棉结/(个·km⁃1)5962 注:胶辊为WRC⁃965型,摇架前区压力为165N/双锭。

从表2可以看出,后区使用双压力棒上销牵伸或使用上、下双胶圈型式牵伸,其成纱质量基本处于同一水平。

2009年公司搬迁到新厂后,在FA506型老细纱机和JWF1520型细纱机长车上全部推广使用双压力棒上销实施重定量工艺。

1.2粗纱定量对纺非棉纤维及混纺品种质量的影响

2009年后,公司产品结构发生了很大的变化,主要生产纯粘胶品种、涤棉、涤粘、天丝棉和差别化纤维等混纺品种。由于粗纱定量过大,细纱总牵伸倍数基本在55倍以上,车间生产很不正常,成纱质量一致性较差,毛羽偏多。为什么纺相同号数的纱,粗纱定量相同,仅纺纱纤维发生变化就会对车间生产和成纱质量造成如此大的影响呢?这是因为棉纤维表面含有天然蜡、脂和蛋白质等疏水物质,降低了纤维之间的摩擦力,使其具有良好的纺纱性能;但是化学纤维、人造纤维素纤维和差别化纤维没有棉纤维表面那些天然疏水物质,虽然添加了一些提高适纺性能的化学助剂,但其纤维在牵伸运动过程中的摩擦力仍远大于棉纤维。如果在这些纤维上实施重定量工艺纺纱,加大粗纱定量,牵伸力会增加很多,有可能在牵伸过程中握持力略大于牵伸力而处于不稳定的临界牵伸状态,造成细纱断头增加或出硬头纱[4]。下面列举实例说明加大粗纱定量对非棉纤维及混纺品种的生产和质量造成的影响。

1.2.1纺粘胶纤维R 9.8 tex纱

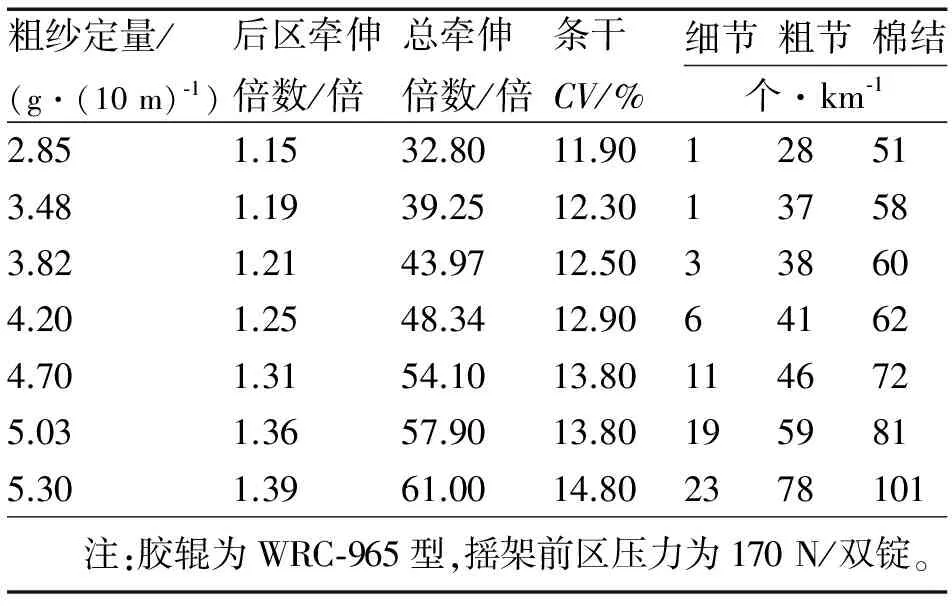

纺粘胶纤维R 9.8 tex纱,线密度为1.33 dtex,长度为38 mm,回潮率为12.8%。在JWF1520型细纱机后区使用双压力棒上销实施重定量工艺,不同粗纱定量和后区牵伸倍数的成纱质量对比见表3。

表3不同粗纱定量和后区牵伸倍数纺R 9.8 tex纱成纱质量对比

粗纱定量/(g·(10m)⁃1)后区牵伸倍数/倍总牵伸倍数/倍条干CV/%细节粗节棉结个·km⁃12.851.1532.8011.90128513.481.1939.2512.30137583.821.2143.9712.50338604.201.2548.3412.90641624.701.3154.1013.801146725.031.3657.9013.801959815.301.3961.0014.802378101 注:胶辊为WRC⁃965型,摇架前区压力为170N/双锭。

从表3可以看出,粗纱定量增加,必须加大后区牵伸倍数,增加预牵伸功能,以减小前区牵伸负担,但是成纱条干均匀度也呈明显下降趋势;后区牵伸倍数达到1.36倍,粗纱定量达到5.03 g/(10 m),成纱质量很不稳定,车间生产波动较大,细纱断头偏高,粗纱出硬头较多。在高温髙湿季节,车间没有空调设备,细纱车间待纺的粗纱变放湿为吸湿,牵伸纤维的变速阻力增加,使系统的牵伸力进一步加大到临界值,细纱千锭时断头超过26根,1 200锭JWF1520型长车出硬头纱的数量达到8根/h~12根/h,出硬头的纱如不及时处理,将严重损坏胶辊、胶圈。在这种环境下,粗纱出硬头纱的数量如此之高,说明在摇架压力不能进一步加大的情况下,不适合用如此大的粗纱定量纺R 9.8 tex纱。因此,纺粘胶、天丝、莫代尔等人造纤维素纤维一定要把粗纱定量确定在十分合理的范围内,切忌不顾实际情况,将粗纱定量一改了之;另外,纺比R 14.7 tex重的粗号纱最好不要采用重定量工艺纺纱。

1.2.2纺涤纶纤维T 7.4 tex纱

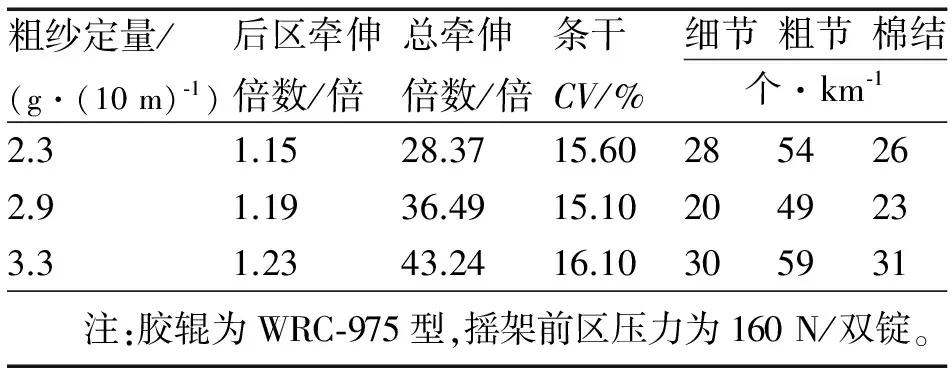

聚酯纤维也称涤纶纤维,是吸水回潮率很低的纺纱纤维。公司曾纺过T 59 tex~T 7.4 tex纯涤纶纤维纱线。实践证明,纺粗号数的纯涤纶纱,因粗纱中纤维的根数相对较多,纤维间的摩擦阻力大,若增加粗纱定量,会使牵伸阻力变得更大,使正常纺纱十分困难,所以纺比T 14.8 tex重的粗号纱,不宜实施重定量工艺纺纱。由于涤纶纤维十分蓬松,抱合力较差,纺比T 9.8 tex轻的细号纱时,若按轻定量工艺纺纱,粗纱必须纺得较细,粗纱的均匀度将明显恶化,并且退绕时容易产生细节,成纱均匀度很差。在纺T 7.4 tex纱时,把粗纱定量加大30%~50%,在FA506型细纱机后区使用双压力棒上销实施重定量工艺,不同粗纱定量和后区牵伸倍数的成纱质量对比见表4。

表4不同粗纱定量和后区牵伸倍数纺T 7.4 tex纱成纱质量对比

粗纱定量/(g·(10m)⁃1)后区牵伸倍数/倍总牵伸倍数/倍条干CV/%细节粗节棉结个·km⁃12.31.1528.3715.602854262.91.1936.4915.102049233.31.2343.2416.10305931 注:胶辊为WRC⁃975型,摇架前区压力为160N/双锭。

从表4数据可以看出,粗纱定量约增加30%至2.9 g/(10 m),成纱条干质量最好,车间生产比较稳定,细纱断头很少,没有粗纱出硬头的问题。但当粗纱定量增加43%至3.3 g/(10 m)时,成纱条干质量变差,细纱少数纱锭粗纱出硬头纱,细纱断头增多,所以纺T 7.4 tex纱实施重定量工艺,粗纱定量约控制在2.9 g/(10 m),效果最好。

1.2.3纺多元纤维混纺纱

多元纤维混纺纱实施重定量工艺,确定粗纱定量应着重考虑纤维性能的差异和混纺比的大小。棉与其它纤维的混纺纱,纺比14.7 tex重的粗号纱,最好按常规定量纺纱;纺比14.7 tex轻的细号纱,粗纱定量设计可增加约30%,但最多不超过50%。非棉纤维混纺纱,纺比14.7 tex重的粗号纱,应不考虑实施重定量工艺,纺比14.7 tex轻的细号纱,粗纱定量设计可增加20%~30%。

1.2.3.1纺C/T 60/40 12.2 tex混纺纱

纺纱品种为C/T 60/40 12.2 tex,在JWF1520型细纱机后区使用双压力棒上销实施重定量工艺,不同粗纱定量和后区牵伸倍数成纱质量对比见表5。

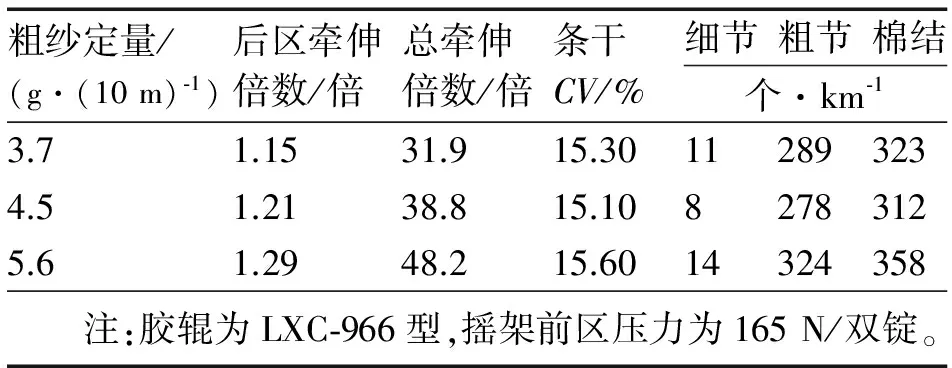

从表5数据可以看出,粗纱定量增加约22%至4.5 g/(10 m),成纱质量最好,但定量增加到约50%,成纱条干变差,车间生产不稳定,细纱断头增加。因此,纺棉含量高的涤棉混纺品种,粗纱定量增加不能超过50%,而纺涤含量高的涤棉混纺品种,粗纱定量增加不能超过30%。

表5不同粗纱定量和后区牵伸倍数纺C/T 60/40 12.2 tex纱成纱质量对比

粗纱定量/(g·(10m)⁃1)后区牵伸倍数/倍总牵伸倍数/倍条干CV/%细节粗节棉结个·km⁃13.71.1531.915.30112893234.51.2138.815.1082783125.61.2948.215.6014324358 注:胶辊为LXC⁃966型,摇架前区压力为165N/双锭。

1.2.3.2纺R/T 65/35 9.8 tex混纺纱

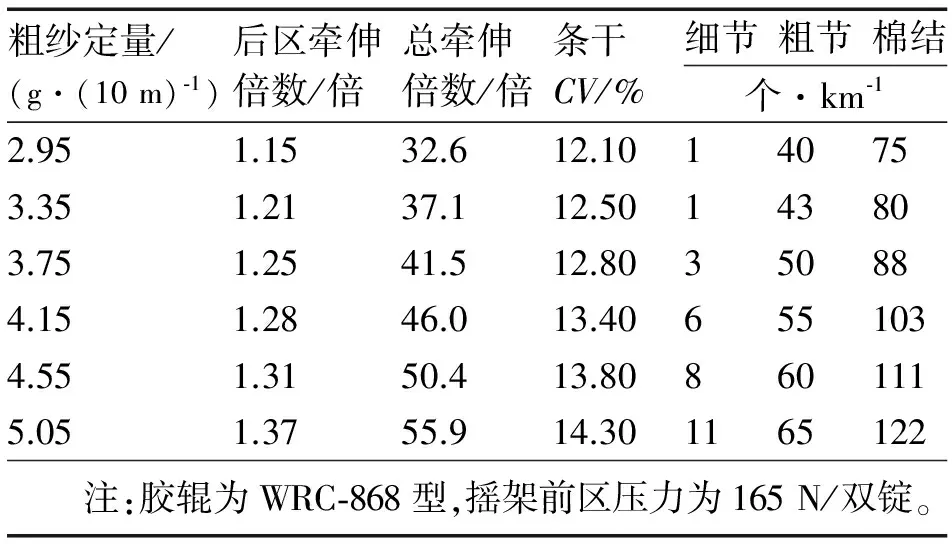

纺纱品种为R/T 65/35 9.8 tex,在JWF1520型细纱机后区使用双压力棒上销实施重定量工艺,不同粗纱定量和后区牵伸倍数成纱质量对比见表6。

表6不同粗纱定量和后区牵伸倍数纺R/T 65/35 9.8 tex纱成纱质量对比

粗纱定量/(g·(10m)⁃1)后区牵伸倍数/倍总牵伸倍数/倍条干CV/%细节粗节棉结个·km⁃12.951.1532.612.10140753.351.2137.112.50143803.751.2541.512.80350884.151.2846.013.406551034.551.3150.413.808601115.051.3755.914.301165122 注:胶辊为WRC⁃868型,摇架前区压力为165N/双锭。

从表6数据可以看出,粗纱定量增加,总牵伸倍数相应加大,成纱条干均匀度逐步变差。从车间生产情况来看,当R/T 65/35 9.8 tex纱的粗纱定量增加到4.15 g/(10 m),生产波动较大,细纱断头多,粗纱出硬头纱明显增多,胶辊和罗拉缠花较多,把粗纱定量降到3.8 g/(10 m)以内,车间生产状况明显好转,成纱质量稳定且大幅提髙。

1.2.3.3纺CJ/T/A100 40/40/20 5.9 tex混纺纱

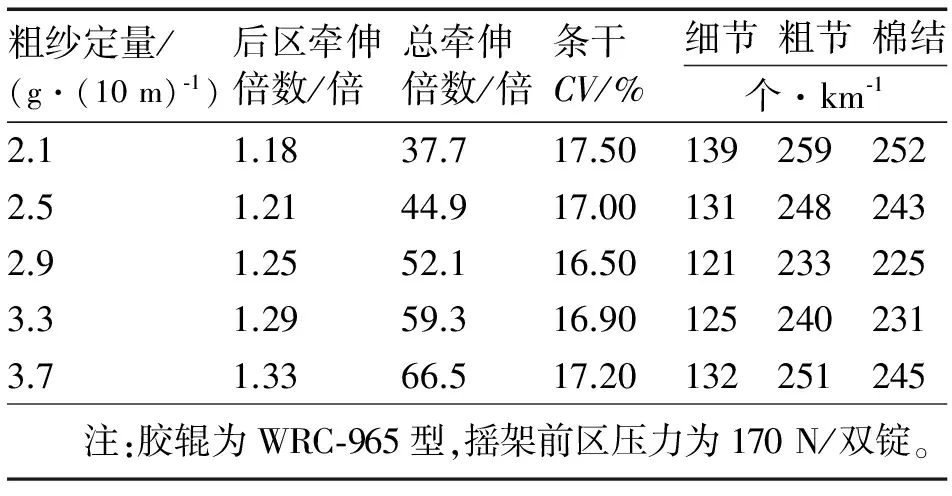

纺纱品种为CJ/T/A100 40/40/20 5.9 tex,在JWF1520型细纱机后区使用双压力棒上销实施重定量工艺,不同粗纱定量和后区牵伸倍数的成纱质量对比见表7。

从表7数据可以看出,纺CJ/T/A100 40/40/20 5.9 tex纱,粗纱定量设计得太小,因粗纱均匀度和退绕产生的细节问题,成纱条干质量反而较差;粗纱定量设计得太大,也会因牵伸变速阻力过大造成生产波动,使成纱质量恶化。从表7可知,粗纱定量控制在2.5 g/(10 m)~3.3 g/(10 m),成纱质量最优。

表7不同粗纱定量和后区牵伸倍数纺CJ/T/A100 40/40/20 5.9 tex纱成纱质量对比

粗纱定量/(g·(10m)⁃1)后区牵伸倍数/倍总牵伸倍数/倍条干CV/%细节粗节棉结个·km⁃12.11.1837.717.501392592522.51.2144.917.001312482432.91.2552.116.501212332253.31.2959.316.901252402313.71.3366.517.20132251245 注:胶辊为WRC⁃965型,摇架前区压力为170N/双锭。

2 重定量工艺在实施过程中对细纱的影响

基于上述粗纱定量对成纱质量的影响可知,在设备配置一定的条件下,实施重定量工艺,纺纯棉纤维品种,粗纱定量的增加量最多不能超过60%,纺非棉纤维品种一般不能超过30%,最大也不能超过50%;但目前我公司纺非棉纤维品种执行的粗纱定量增加量一般都在60%以上,所以对细纱车间正常生产造成了很不利的影响。

2.1重定量工艺纺纱使牵伸力增加,造成生产波动

纺纱纤维固有的技术特性决定了其适纺性能。以粘胶纤维为例,纤维表面动、静摩擦因数较大,回潮率大,吸放湿性强,所以纤维在牵伸运动中变速的阻力较大。如果设计粗纱定量为2.85 g/(10 m),线密度为1.33 dtex的粘胶纤维纺制R 9.8 tex纱,粗纱纤维的根数约为2 179根;当粗纱定量达到5.03 g/(10 m),那么粗纱纤维的根数约为3 846根,纺纱纤维的根数增加1 667根,增幅达76.5%。同时,牵伸过程中牵伸力也会相应比例增加,在环境温湿度得不到有效控制的情况下,牵伸过程中握持力可能略大于牵伸力而处于不稳定的临界状态,有时可能在瞬间牵伸力大于握持力,使细纱断头增加,粗纱出硬头纱增加,造成生产波动。

2.2重定量工艺使纤维间摩擦静电增加,造成纤维缠绕胶辊和罗拉

纺纱纤维基本是介电常数很高、导电性能差的材料。纤维间的摩擦挤压会产生静电,纤维和胶辊、罗拉的摩擦挤压也会产生静电,静电产生的干扰力诱发纤维运动状态发生改变,造成纺纱过程中纤维缠绕胶辊和罗拉。为了解决这个问题,在化学纤维和人造纤维素纤维中加入抗静电剂和对胶辊进行抗静电性的表面处理等工作,解决胶辊缠花的问题。在常规定量纺纱中,这个问题一般都能很好解决,但是用5.03 g/(10 m)的粗纱定量纺R 9.8 tex纱,纤维的根数增幅达到76.5%,纤维摩擦表面积比纤维根数的增幅多得多,摩擦产生静电荷的增幅是纤维根数增幅的好多倍,导致前胶辊纺纱所带电荷大幅增加又无法快速散逸,便产生静电集聚,使胶辊与纤维发生缠绕,同时带电荷的纤维束也会缠绕下罗拉。

3 重定量工艺对成纱和织物质量的影响

3.1成纱条干质量恶化

粗纱重定量是靠细纱实施很大的牵伸倍数来完成的。在普通细纱机上,较大的总牵伸倍数中由后区分担的牵伸任务其实是非常有限的,前区仍然承担了大部分的牵伸任务;当纤维进入主牵伸区,变速运动显得异常激烈,在这种情况下,须条未伸直的纤维和较松散的纤维团更容易扭结,使棉结增加;同时大倍数的牵伸削弱了对牵伸纤维的控制,纤维的变速点比较分散,很难向前集中,使由移距偏差造成的不匀率增加,条干CV值变差,细节、粗节增多,成纱条干质量恶化。

3.2纱线毛羽增加

实施重定量工艺纺纱,纤维根数的增幅大都在70%以上,纺纱须条的宽度也会相应增加,须条经过主牵伸区高倍牵伸后,边部纤维发散问题十分严重;此外,加捻三角区相对较宽,扁平带状须条在向纱体中心集中为圆柱形须条过程中,很多纤维的部分、甚至大部分没有被捻入纱线主体中,纤维在纱体中的利用率不高,纤维头端在纱线主体外的尺寸长短不一,这些残留在纱线主体外长短不一的纤维形成3 mm~9 mm有害毛羽。用5.03 g/(10 m)的粗纱定量纺R 9.8 tex纱,3 mm~9 mm有害毛羽根数为48根/(10 m),约为以3.48 g/(10 m)的粗纱定量纺R 9.8 tex纱的8倍多。

3.3纱线强力下降

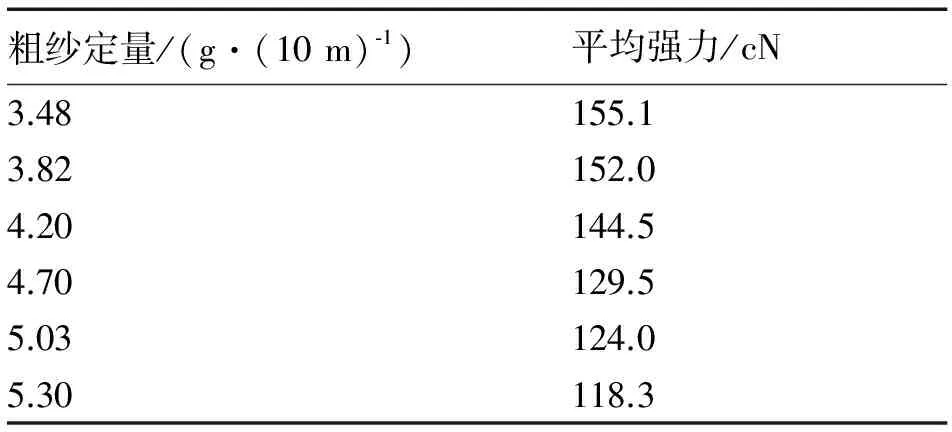

实施较大粗纱定量纺纱,对成纱条干质量影响非常大,使成纱粗细节、捻度不匀等强力较低的片段增多,直接导致单纱强力下降。另外这种重定量工艺使加捻三角区变得相对较宽,三角区内两边的纤维较中间纤维承受的张力要大,当纱线受到负荷时,难以由全部纤维平均负担,导致三角区内两边的纤维先断裂,断裂的纤维成为短纤维捻入纱线主体中,使纱线强力下降。同时,大的牵伸倍数又形成很多3 mm~9 mm的有害毛羽,造成纤维在纱线主体中的利用率降低,这也是纱线强力降低的重要原因。在JWF1520型细纱机上纺R 9.8 tex纱,粗纱定量与纱线平均强力的测试数据见表8。

表8纺R 9.8 tex纱时粗纱定量与纱线平均强力的测试数据

粗纱定量/(g·(10m)⁃1)平均强力/cN3.48155.13.82152.04.20144.54.70129.55.03124.05.30118.3

从表8数据可以看出,随着粗纱定量的增加,纱线强力呈明显下降趋势。

3.4细纱长车严重扭振

JWF1520型细纱机长车的车身较长,在牵伸过程中,罗拉容易出现扭振现象。为减小罗拉扭振对产品质量的影响,在工艺设计上应考虑后区牵伸倍数偏小掌握;但是在JWF1520型细纱机长车上实施重定量工艺,在加大总牵伸倍数时,后区牵伸倍数也将大幅增加,所以在实际生产过程中,这种罗拉扭振现象将更严重,会对成纱质量造成非常不利的影响。

3.5布面条干变差、风格不佳

在胶圈头端与前钳口很小的范围内,是快、慢速纤维发生相对运动最激烈的区域。实施重定量纺纱,会使纤维的根数增加很多,牵伸力会急剧上升,当牵伸力越来越接近前钳口的握持力,控制力越来越接近前钳口的引导力,就会使这一区域的纤维运动处于临界牵伸状态,在纱条出硬头纱断头前,纺出许多极短的粗节和细节纱。虽然这种纱不影响成纱条干水平,但织成布后,会造成布面条干变差、风格不佳。

4 重定量工艺限制了细纱机车速,影响生产效率的提高

环锭细纱机高速化的主要障碍是细纱断头增多。在其它条件不变的情况下,当锭速提高时,气圈受到的离心力增大,纱线受到的张力也明显增加。细纱机断头的实质是加捻卷绕过程中,纱线动态强力小于纱线动态张力所致。生产实践证明,实施重定量工艺,对成纱质量的影响非常大,造成纱线上存在很多粗细节、捻度不匀等强力较低的片段,直接导致单纱强力的下降;如果纱线强力下降到小于纱线张力,细纱将产生断头[5]。当采用5.03 g/(10 m)粗纱定量,在JWF1520型细纱机锭速为15.2 kr/min的条件下纺R 9.8 tex纱,细纱千锭时断头已经达到12根以上,当锭速达到16.0 kr/min 时,千锭时断头达到30根以上。因此,重定量工艺纺纱,提高细纱机车速,实际产量将不增反降。

细纱工序是环锭纺纱中比重最大的工序,仅用工和耗电就占整个纺纱系统的40%以上。同时在用工方面比较,用5.03 g/(10 m)的粗纱定量,在15.2 kr/min的条件下纺R 9.8 tex纱,值车工看台约5 000锭;用3.82 g/(10 m)的粗纱定量,在16.0 kr/min的条件下纺R 9.8 tex纱,值车工看台能达到8 000锭,所以用较低的粗纱定量纺纱,不仅车速能提高5.3%,值车工看台也能增加60%,值车工反而觉得操作起来比重定量机台轻松。所以实施重定量工艺,会使纺纱厂整体效益降低,笔者认为在当前纺织市场供大于求、企业处于盈亏边缘的环境下,不根据自身条件就盲目实施过大的粗纱定量纺纱,肯定得不偿失。如果我们把粗纱定量调整到十分正常的纺纱范围内,保证细纱千锭时断头在5根以下的好水平,再考虑细纱机分级提速,并解决提速带来的一系列问题,再进一步加速,那么纺纱厂才能实现有效益的高速生产。

综上所述,目前实施的重定量高效工艺应该是前纺各工序的高效工艺,它不是细纱的高效工艺,更不是纺纱厂整体的高效工艺。

5 重定量工艺使细纱机相关部件损耗增多,耗电量增大

5.1细纱机相关配件损坏增多

5.1.1实施重定量工艺纺纱,使前区和后区牵伸力大幅增加,为了满足正常纺纱的要求,摇架压力也会相应增加,使细纱机牵伸传动系统的受力加大,特别是牵伸轴和传动齿轮的受力增加,加快了磨损和轴承的损坏;罗拉传动齿轮窜动磨损致使键槽松动,在传动过程中产生超前滞后现象,致使罗拉牵伸运动中的纤维集结形成粗节纱疵。

5.1.2在JWF1520型细纱机长车上实施重定量工艺,因中、后罗拉的传动轴长,传动负荷大,容易发生断裂和后罗拉连接处松扣。罗拉发生断裂和松扣后使后区失去主动控制牵伸倍数的能力,这些机台会纺出整体定量过大的纱,例如纺R 9.8 tex纱,严重的可变异为R 13.5 tex纱。因此,针对此类问题,一定要加强运转过程的检查和设备状态的检修工作,发生问题及时处理,防止细纱发生错号等重大质量事故。

5.2纺纱器材的损坏增加

5.2.1过重的加压,会使上销卡簧发生断裂。上销卡簧断裂后,造成牵伸区纤维运动不稳定,引发严重的条干不匀纱疵,并且管间CVb值显著增大。

5.2.2由于加大后区牵伸倍数,导致后区牵伸力的波动增加,引起中罗拉扭振加剧,影响上、下胶圈正常运行。一种情况是牵伸力波动,容易啃伤下胶圈,严重的会造成受损断裂;第二种情况是罗拉扭振加剧,使胶圈运转不灵活,严重的会造成跑偏甚至脱落,形成无下胶圈纺纱的情况;第三种情况是摇架压力的增大,打破了轻加压时胶圈运行平衡的格局,造成胶圈打顿,粗纱牵伸不开而出硬头纱,而出硬头纱的粗纱会使上、下胶圈内层快速磨损、发生中凹及断裂变形。在高温高湿季节,粗纱出硬头纱的问题十分普遍,如果处理不及时,就会使上、下胶圈内层磨损,上、下胶圈同时发生中凹。在1 200锭JWF1520型细纱机长车纺R 9.8 tex纱,统计粗纱出硬头的机台,平均约2个月的时间400只备用胶圈被全部换掉,按此计算10万纱锭仅下胶圈每月损坏增加约1.67万只。

5.2.3用5.03 g/(10 m)的粗纱定量纺R 9.8 tex纱,在一年大部分时间里,细纱断头偏高,粗纱出硬头纱较多;在高温高湿季节里,由于车间没有空调设备降温调湿,车间运行波动很大,在细纱车间待纺的粗纱由于不能正常放湿,使牵伸纤维变速的阻力增大,系统的牵伸力进一步加大到临界牵伸状态附近。在临界牵伸状态下,粗纱输出的硬头纱把前区胶辊拉伤成环状损伤,细纱千锭时断头超过26根,1 200锭JWF1520型细纱机长车出硬头纱的数量达到8根/h~12根/h,每天平均损坏胶辊约12只,多的时候甚至达20多只;如果每台每天损坏胶辊按12只计,10万纱锭每月将损坏胶辊12/1 200×10万锭×30 d=3万只。可见每月损坏胶辊达到如此之多的数量,如不及时从机上更换下来,将会对产品质量造成严重危害。

5.3设备耗电量增加

在JWF1520型细纱机长车上纺R 9.8 tex纱,如果按常规定量,摇架压力保持在130 N/双锭×100 N/双锭×110 N/双锭时就能实现正常纺纱,但是用5.03 g/(10 m)的粗纱定量纺R 9.8 tex纱时,摇架加压必须达到170 N/双锭×130 N/双锭×140 N/双锭,摇架压力平均增加29.4%。吨纱耗电量约为2 150 (kW·h),其中细纱耗电量约占45%达967.5 (kW·h),细纱机牵伸传动部分耗电量约占细纱耗电量的40%,实施重定量纺纱工艺后,吨纱耗电量将增加967.5×40%×29.4%=112.23 (kW·h)以上 。

6 结语

21世纪以来,纺纱技术有了较大的进步和发展,许多新工艺应运而生,有些的确创新和发展了纺纱牵伸理论,使成纱质量和生产效率得到了同步发展,但有些则不能经受较长时间生产实践的考验,实施中受到很多条件的限制,很难解决高产和优质之间的矛盾。比如重定量工艺,确实能挖掘前纺各工序机械设备和工艺的潜力,但在细纱工序却要受到生产环境、设备、器材、原料质量和纺纱号数等条件的限制才能实现。

6.1实施重定量工艺粗纱定量的大小与不同纤维品种和不同号数品种的成纱质量有密切的关系,所以粗纱定量的加大除受到细纱设备牵伸能力的限制,还受到纺纱纤维和品种号数的限制;如果不结合企业自身条件,单凭主观臆断,重定量工艺在生产实践中将收不到实施效果。所以任何一种新的纺纱工艺,不能采取简单的拿来主义,一定要结合企业的实际情况进行,才能发挥最大作用。

6.2纺纱厂设备长期处于不间断的运动状态,随着时间的推移,设备的性能会发生较大的变化,特别是长期采用重定量工艺纺纱的细纱机,其摇架实施过重的压力对罗拉、弹簧、气囊、轴承、牵伸轴和齿轮的危害尤为严重,其严重程度将是正常压力的10倍以上。因此,设备状态较差的细纱机不适用重定量纺纱工艺。

6.3实施重定量纺纱工艺,使系统的牵伸力增加,细纱机摇架加压在允许的范围内要尽量加大,以满足握持力最小值大于牵伸力最大值的要求,在重压力的常态下,纺纱专件器材的损坏是十分严重的,尤其是胶辊、胶圈的损坏首当其冲,其损坏量将是正常压力的10倍以上;同时,随着使用时间的延长,摇架因疲劳和变形,压力呈逐步下降的趋势,导致大量次品纱产生,甚至在布面上出现严重危害性的纱疵;因此,重定量工艺对细纱专件器材的损坏,最终将影响纱、布质量整体水平和档次。

[1] 唐文辉.棉纺细纱机大牵伸工艺的演变,现状与发展:上 [J].棉纺织技术,2007,35(5):24-28.

[2] 唐文辉.棉纺细纱机大牵伸工艺的演变,现状与发展:下 [J].棉纺织技术,2007,35(6):24-27.

[3] 曹小华,倪远.现代纺织设备重定量工艺的实践与探索[J].上海纺织科技,2006,34(5):84-86.

[4] 王盛杰.纺纱过程中后区牵伸对成纱质量影响分析[J].棉纺织技术,2009,37(8):21-27.

[5] 计万平.粗纱重定量细纱大牵伸工艺应用探讨[J].棉纺织技术,2013,41(12):16-19.

The Problems in the Spinning Production with the Big Ration Process

JI Wanping,HU Man

(Wuhan Yudahua Textile & Apparel Group Co.,Ltd.,Wuhan 430415,China)

Aiming at the problems in spinning production regarding roving with big ration,spinning with big draft,an example is given to illustrate the requirement on roving with big ration in spinning of cotton,man-made fiber and the blended.Systematic analysis is done to the process with big ration on spinning process,speed of frames,production efficiency and quality of yarn and fabric.It is pointed out that the process with big ration can make full use of the potentials in pre-spinning processes including the equipments and the processes,but restricted by the production environment,equipments,accessories,materials and the spinning count in the spinning process.And more,long time running of spinning frames under the process with big ration result in heavy tear and wear of parts and accessories consequently with mass of substandard yarn.It is suggested that enterprises must consider their own conditions to decide the size of the ration in conformity with the fiber properties and the count.Random or blind production will affect the spinning production efficiency and increase in power consumption in tons of yarn and the loss of the related parts of the spinning frame.

big ration;big draft;roving ration;drafting force;spinning production;equipment condition;speed of frame;cradle fatigue;loss;power consumption in tons of yarn

2016-01-06

计万平(1962—),男,武汉人,工程师,主要从事纺织器材方面的研究。

时间:2016-01-29 14:19

TS103.2

B

1001-9634(2016)04-0028-07

http://www.cnki.net/kcms/detail/61.1131.TS.20160129.1419.002.html