箱壳件多工序加工工艺规划及夹具设计

2016-10-19周元枝张国政王军

周元枝,张国政*,王军

(安徽机电职业技术学院数控系,安徽芜湖241002)

箱壳件多工序加工工艺规划及夹具设计

周元枝,张国政*,王军

(安徽机电职业技术学院数控系,安徽芜湖241002)

面向多工序数控加工的工序集中要求,以工件特征加工面的工位判别方法,分析箱壳体工件的加工工艺。考虑到箱壳件加工工位较多,要完成的加工工序包括铣削平面、钻孔、攻丝、铰孔和镗孔等。为解决工件一次装夹完成多工位、多工序加工问题,设计一种能利用卧式数控加工中心机床功能的夹具。通过优化夹具体结构工艺性,采用气动快速夹紧机构,实现高效、高精度、可靠的装夹。

多工序加工;箱壳件;夹具设计;快速装夹

0 引言

现代数控加工正逐步取代传统机械加工模式,大规模定制、批量生产、单件定制多采用数控加工。为充分发挥现代数控机床的功能,尤其是性价比良好的中档数控机床,在现代制造业中,特别是在箱壳体零部件多工序加工系统中,具有多面、多孔、复杂轮廓、型腔等特征的零部件会经常出现,诸如汽车上各种阀体、壳体、支架等。为了解决各类复杂形状的工件批量生产问题,若不考虑机床功能进行夹具设计时,往往采用多台加工中心、多种专用夹具、采用多次装夹的加工方式完成这类工件的多工序数控加工,这种生产模式不仅降低了数控机床的柔性、降低了零部件加工效率,使得工人劳动强度大、设备投入大,专用夹具的制造成本高,由于工件的多次定位装夹也降低了工件装夹精度,甚至影响工件加工精度造成加工废品。为此,面向箱壳体类工件要解决多工序加工问题,一种途径是采用高档五轴联动以上数控机床,但该类型数控设备价格昂贵,不适宜批量生产规模,尤其是中小型制造企业,还有一种途径即采取多件装夹的夹具装置以满足中档类型数控机床上批量加工需求[1]。后一种途径是当前数控多工序加工系统的主要解决方法,其中组合夹具是数控夹具的代名词,关于组合夹具的设计拼装是当前研究热点[2],但组合夹具本身制造成本高,加之其计算机辅助设计手段还处于研究阶段,并没有完全投入到商业化阶段,而只仅仅应用于高精密单件试制产品的装夹。面对批量生产的箱壳体零部件多工序数控加工问题,提出工件特征加工面的工位判别方法,充分考虑卧式数控加工中心机床功能,设计一套快速装夹的夹具,实现了数控机床完成多工位、多工序加工要求,提高了生产效率,提高企业核心竞争力具有重要意义。

1 工位的判别

1.1特征加工面

特征加工面是工件实体上需要完成加工的表面,所谓需要加工的表面即工件实体上具有表面粗糙度、尺寸精度或形状、位置精度等某一或某几个要求的表面。这些加工表面由于形状不同,根据加工表面形状特征可将其进行分类,主要分为平面、外圆面、内圆面和其他类型表面,如图1所示。每个加工特征面是能够确定相应的刀具类型,它们在工件实体上的方位确定了加工表面的位置,每个位置代表着工件该特征加工面的工位,进而确定刀具是从何方向进给切削工件表面。

图1 特征加工面的分类

1.2特征加工面工位判别

加工工位的判别在文献[3]中有较为系统的判别,由于任何一个加工特征面都具有确定的方位,用该表面的单位法矢量可以表达,同时规定其向外的方向为正方向,向内的方向为负方向即进刀方向。文献[3]中用特征加工面外法矢量点积的方法来判别各表面之间的方位,该方法用以判断工件各特征面主方向是否一致,以此判定工件特征加工面的工位,其判别公式为:

式(1)中,i、i+1分别表示工件上第i和第i+1个特征面。

在式(1)中,Or的数值区间为[-1,1],其中Or=1表示工件上第i和第i+1个特征面主方向相同,即为同一个工位,记为工位PⅠ,相应的继续判别其他特征加工面可记为PⅡ、PⅢ等。若Or=-1表示工件上第i和第i+1个特征面主方向相反,则表示特征加工面之间方位刚好相反;若Or=0则表示第i和第i+1个特征加工面主方向相互垂直正交。若Or=(-1,0)∪(0,1),即为各特征加工面之间主方向在(-90°,0)∪(0,90°)的区间范围内。为此,工件的加工工位可用下列式(2)来表示:

其中PNum表示工位号,通过Or=1的数值来确定判别特征面是否为同一个工位。

2 箱壳体加工工艺规划

2.1工位分析

工件的加工工位确定是制定出合理工艺方案的重要依据,面向现代数控加工,在同一工位的加工表面是可以通过一次装夹在机床上完成加工。根据特征加工面工位判别分析,规定工件加工表面的单位法矢量的正方向是垂直于加工表面向外为正,反之为负;回转加工表面其法矢量为其回转中心,其正方向为刀具远离工件的方向;外圆回转面若为同轴阶梯回转面则正方向指向小轴径方向;内圆同轴阶梯加工面的正方向指向大孔轴径方向;曲面等法向量正方向是刀具远离工件的方向。

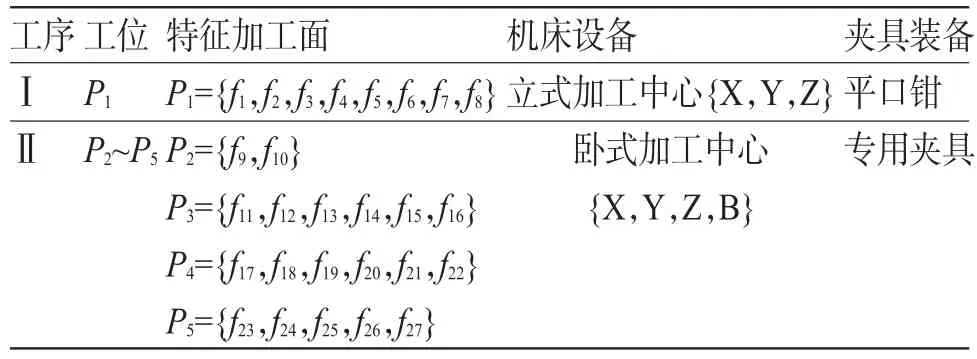

图2所示为某车辆上箱壳体零件,根据零件图纸要求[4],该零件具有27处特征加工面,分别以f1至f27表示,根据文献[5,6]的原理,并结合式(2),该零件的加工工位确定如下:

P1={f1,f2,f3,f4,f5,f6,f7,f8};

P2={f9,f10};

P3={f11,f12,f13,f14,f15,f16};

P4={f17,f18,f19,f20,f21,f22};

P5={f23,f24,f25,f26,f27}。

由此可见,工件共有五个加工工位,各工位之间加工方向相互垂直或相反。

图2 某车辆上箱壳体零件特征加工面

2.2工序安排

根据箱壳体零件工位分析,若按照该件工位划分为五道工序,为满足数控加工工序集中要求,但在实际执行加工工序时发现,要充分考虑所选择设备的制造能力,按照工位划分工序就可能不满足工件一次装夹完成尽可能多的表面加工。为了保证工件数控加工工序集中,且能根据特征面单位法矢量判别工位的方法,所考虑的制造能力可用以下数据表达式(3)定义,进而制定合理的数控加工工艺[5]。

MT表示所选择的数控机床制造能力,MT={MT1,MT2,…,MTi,…},其中MTi表示第i台数控机床制造能力,{X,Y,Z,A,B,C,…};同理Tool表示刀具的切削能力;Tol表示工件加工精度要求;Fgeo_type表示工件特征加工面的几何特征;nf表示特征面外单位法矢量;PNum表示工位号;FC表示夹具装夹能力。根据式(3)中的逻辑关系,可以得出如表1所示的各特征面加工关系,以机床制造能力和夹具装夹能力进一步对工件工序规划,可得出工序最为集中的数控加工工艺方案,如表2所示。

表1 工件各特征面加工关系表

表2 轮辋工件数控加工工序安排表

在表2中,若采用带有B轴功能回转工作台的卧式加工中心,工件的加工工艺方案可由两道工序组成,极大地提高了工件加工工序集中能力,使得工件在一次装夹过程中完成多工序加工要求,减小了工件多次装夹误差,保证工件加工精度,提高工件加工效率。

3 夹具设计

3.1夹具结构设计

根据文献[4]提出的多工位夹具设计方案,但所设计的夹具的夹具体结构工艺性较差,定位装置设计不够合理完善,夹紧装置采用手动夹紧方式,夹紧效率低,且工件装卸较为不便,无法满足高质量及高效装夹要求。为充分利用卧式数控加工中心机床的功能,本文优化了夹具体结构工艺性,采用气动快速夹紧机构,实现高效、高精度、可靠的装夹工件。

本文所设计的夹具结构包括有夹具体、定位装置和快速夹紧装置三大部分,夹具体采用常见灰铸铁材料铸造毛坯加工成U型结构,其底面结构有个凹槽,其底面两端面精加工后与数控机床回转工作台安装接触,保证夹具体可准确平稳地安装在机床工作台上。夹具体底面对称中心处有一高精度通孔,所设计的通孔与数控机床回转工作台中心在安装夹具时起到定位;该夹具体底面一端中心部位安装定向键,定向键与数控机床回转工作台的T型槽配合,进而与所述的夹具体上通孔组合确保所述的一种多工位数控夹具在数控机床回转工作台上的位置准确。该夹具的定位装置是由4个B型支撑板标准定位元件和一个短圆柱销及一个短菱形销组成的“一面两孔”典型定位方案,从而实现工件6个自由度的限制。4个B型标准支撑板定位元件分别安装在夹具体的U型结构上,其上短圆柱销与短菱形销分别安装在夹具体的U型结构两边,且短菱形销的放置与工件回转中心角度对应,起到防止工件旋转自由度作用。该夹具的快速夹具装置是由3个90°旋转快速夹紧气缸组成,其中2个是右旋90°标准夹紧气缸,一个是左旋90°标准夹紧气缸;所述的3个90°旋转快速夹紧气缸的夹紧压板头部用沉头螺钉按照软质橡胶垫。当夹具在数控机床回转工作台上的位置准确后,用4个螺旋压板对称压紧所述的一种多工位数控夹具,使得所述的一种多工位数控夹具紧固在数控机床回转工作台上。夹具在卧式加工中心回转工作台上安装后,经卧式加工中心回转工作台的回转可使夹具装夹工件实现4个工位的多道工序加工,具体如图3所示。

该夹具的主要优点是夹具体结构工艺简单新颖,便于实际生产制造,所述的定位装置的各元件都是标准定位元件,无须专门制造生产,所述的快速夹紧气缸都是90°旋转标准夹紧气缸,可实现多个工位的加工,工件装卸操作方便、实用,可做到快速定位、快速装夹、自动化程度高等优点。

3.2夹具应用

相比文献[4]所设计夹具结构,夹具体中心定位通孔2-1形式,夹具安装时可迅速、准确完成;夹紧装置采用90°标准夹紧气缸,实现快速夹紧,代替了手动螺旋压板形式。夹具定位采用一面两销方式,其中短菱形销6的位置如图4所示,从而保证定位准确性。

图3 一种多工位卧式加工中心夹具

图4 工件一面两销方式图

采用90°标准夹紧气缸实现工件快速夹紧时间为1~2 s,而手动夹紧方式实现完全夹紧时间为7~12 s;松懈时间夹紧气缸完成动作在1~1.5 s,手动松懈工件时间为6~10 s。整个工作装夹效率提高了5~6倍,大幅度提高了生产效率。工件被装夹后如图5所示,其中图5-a为正面示意图,图5-b为反面示意图。

图5 工件装夹图

4 结语

面向批量生产模式的数控加工,为充分发挥数控机床的工序集中能力,通过建立工件特征加工面的单位法矢量判别方法,利用其简单的矢量点积方法,分析箱壳体零件的工位,基于数控机床制造能力,设计一种能适应卧式回转工作台的数控加工中心夹具,进而将传统设计的五个工序整合为两道工序。为进一步实现快速装夹能力,采用90°标准夹紧气缸装置,极大地提高了生产效率,同时对夹具体结构工艺、定位方式进一步优化,使得夹具更加满足实际生产需求。

[1]张国政,杨海卉,刘顺.基于工序集中要求的加工中心夹具设计研究[J].重庆科技学院学报(自然科学版),2012(3):18-132.

[2]欧彦江,殷国富,周长春.基于实例推理的组合夹具自动拼装技术[J].计算机集成制造系统,2011(11):2426-2431.

[3]张国政,韩江.多工序加工系统的数控夹具设计与应用[J].机械设计,2012(11):94-98.

[4]喻步贤,钟毅,朱守干.分动箱壳数控铣削工艺及多工位夹具设计与应用[J].组合机床与自动化加工技术,2015(10):134-137.

[5]G.Z.ZHANG,Y.Z.ZHOU.The Design of Turn-mill Process Planning For Mass Customization Wheel rim[J].Key Engineering Materials,2015,670(1):164-169.

[6]张国政,周元枝.基于工序集中要求的轮辋车铣复合夹具设计[J].机床与液压,2015,43(20):55-58.

Multi-stage Machining Process Planning and the Fixture Design

ZHOU Yuan-zhi,ZHANG Guo-zheng*,WANG Jun

(Department of Numerical Control,Anhui Technical College of Mechanical and Electrical Engineering,Wuhu,Anhui 241002,China)

Based on the integrated procedure requirement for multi-stage CNC machining,the present thesis purports to analyze the machining process for case shells through position distinguishing method for machining surface of case shells.Given that there are quite many case shell machining positions,the machining process includes broaching,drilling,tapping,reaming and boring.To accomplish the multi-station and multi-stage machining in one clamping,a fixture that can utilize the function of the horizontal NC machining center machine is designed.By optimizing the specific structure of the fixture,pneumatic quick clamping mechanism is adopted to realize high efficiency,high precision and reliability.

multi-stage machining;case shell;fixture design;quick clamping

TG659

A

1673-1891(2016)03-0007-04

10.16104/j.issn.1673-1891.2016.03.003

2016-06-12

安徽省高等学校自然科学研究重点项目“多工序制造系统的多件装夹可转位自适应数控夹具开发与研究”(KJ2014A036);“面向多工序加工系统的自动装夹工艺规划方法及其应用研究”(KJ2015A383);安徽机电职业技术学院青年教师发展支持计划自然科学研究项目“计算机辅助夹具定位误差校验系统的研究”(2015yjzr023)。

周元枝(1968—),男,安徽庐江人,硕士,副教授,研究方向:数控加工技术。*为通信作者。