基于遗传算法的茶叶理条机参数优化设计

2016-09-21王小勇李兵曾晨李尚庆

王小勇,李兵*,曾晨,李尚庆

1.安徽农业大学工学院,安徽 合肥 230031;2.安徽农业大学茶与食品科技学院,安徽 合肥 230031;3.安徽农业大学茶树生物学与资源利用国家重点实验室,安徽 合肥 230031

基于遗传算法的茶叶理条机参数优化设计

王小勇1,3,李兵1,3*,曾晨1,3,李尚庆2,3

1.安徽农业大学工学院,安徽 合肥 230031;2.安徽农业大学茶与食品科技学院,安徽 合肥 230031;3.安徽农业大学茶树生物学与资源利用国家重点实验室,安徽 合肥 230031

为了降低茶叶理条机在工作过程中的噪音与振动,提高机器的传动性能与茶叶的加工质量,运用遗传算法和 Matlab工具箱,建立理条机传动机构的参数优化数学模型,编制目标函数与约束条件,然后通过Matlab遗传算法工具箱对参数进行优化计算并进行验证试验。优化后各参数为:理条机最小传动角为71.1°,工作行程为 122 mm;极位夹角为 3.6°,在优化参数下,噪音减低 2 dB,茶叶成条率提高了 2%。该研究为提高茶叶理条机的工作性能与延长机器的使用寿命具有重要意义。

茶叶理条机;遗传算法;优化设计

茶叶理条机是绿茶做形的关键设备之一,理条工序对于绿茶的外形品质和内质都有着很大的影响,茶叶在 U型槽锅中被抛起、碰撞、摩擦、挤压等力的作用下理条,同时在加热部件的作用下发生相应的物理及化学变化,达到理条的目的[1]。目前,茶叶理条机的传动机构主要以曲柄连杆机构为主,然而曲柄连杆机构在运动过程中,传动角是反映驱使理条机槽锅运动的力的有效利用程度,以及衡量理条机机构传动效率的重要参数。槽锅左右滑动的运动方式会对理条机造成较大的振动,故传动角对理条机的工作效率、工作噪声以及机器振动有着较大的影响,传统的方法是根据曲柄连杆机构的行程来设计,设计结束后再通过验算来判断传动角是否符合要求,或者通过几何作图的方法测量传动角,然而该方法对于获得传动角具有很大的不确定性。遗传算法是一种借鉴生物界自然选择和自然遗传机制的随机搜索算法,通过模拟自然进化过程来搜索最优解,遗传算法可用于求解装箱问题、旅行商问题等[2]。本研究以茶叶理条机传动机构为研究对象,结合遗传算法对传动机构进行优化设计,通过优化前后的噪音测试和成条率的实验对比,为理条机工作性能的提高和使用寿命的延长提供了依据。

1 遗传算法

1.1遗传算法原理

遗传算法最早由美国密执安大学的Holland教授提出,起源于20世纪60年代对自然和人工自适应系统的研究,在Darwin进化论和Mendel遗传学说的基础上衍生的,算法体现了适者生存,优胜劣汰的自然界法则。算法通过模拟基因重组与生物进化的自然界法则,把待解决问题的参数编成二进制码或者十进制码,把若干的二进制码或者十进制码组成一个染色体,许多个染色体进行类似于自然选择、配对交叉和变异的运算,经过多次重复迭代直至得到最后的优化结果[3]。

1.2遗传算法模型

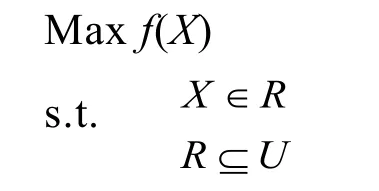

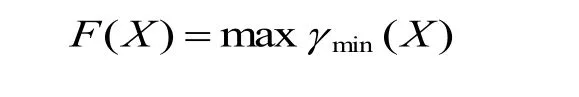

在求解函数最大值的优化问题上,遗传算法的数学模型如下:

函数优化问题的遗传算法步骤为[4]:

步骤二:个体评价。计算群体P(t)中各个个体的适应度。

步骤三:选择运算。将选择算子作用于群体。

步骤四:交叉运算。将交叉算子作用于群体。

步骤五:变异运算。将变异算子作用于群体。群体P(t)经过选择、交叉、变异运算后得到下一代群体P(t+1)。

步骤六:终止条件判断。若 t≤T,则:t ←t+1,转到步骤二;若 t>T,则以进化过程中所得到的具有最大的适应度的个体作为最优解输出,终止计算。

2 理条机优化设计数学模型

整机主要由机架、电机、主动轮、皮带、连接板、缓冲钢板、连杆、偏心轮、从动轮、支撑轮、导向轮、限位轮、U型槽锅架、槽锅前挡板、加热部件组成(图1)。

茶叶理条机由电机驱动,将动力传递到U型槽锅,电机的转速通过变频器进行调控来满足不同的茶叶工艺要求,加热部件均匀分布在U型槽锅的下面,U型槽锅在曲柄连杆机构的带动下来回往复运动,将杀青揉捻后的茶叶投入理条机的U型槽锅,茶叶在U型槽锅中与锅壁进行碰撞、摩擦,以及热的共同作用下完成理条[5]。

在理条机曲柄滑块传动机构中,从动件正行程和反行程的位移量相同,而所需的时间并不相同,故引入从动件行程速度变化系数 K来反映机构急回特性的相对程度,通过试验证明,当理条机的从动件行程速度变化系数为1.02~1.30时,茶叶在U型槽锅内更容易实现上下交替,K值过小,茶叶在U型槽锅内不能实现上下交替,则容易导致上层茶叶无法成形,下层茶叶则会因为温度过高产生焦叶;K值过大,则茶叶在理条过程中因为上下置换而导致茶叶从U型槽锅内抛出。作用于从动件上力的方向与力的作用点的速度方向之间的夹角称为压力角,而压力角的补角称为传动角,传动角越大,对理条机传动机构工作越有利,当曲柄垂直于滑块运动的方向时,传动角最小[6]。

注:1.机架,2.电机,3.主动轮,4.皮带,5.连接板,6.缓冲钢板,7.连杆,8.偏心轮,9.从动轮,10.支撑轮,11.导向轮,12.限位轮,13.U型槽锅架,14.槽锅前挡板,15.加热部件。Note:1.Frame,2.electric motor,3.driving wheel,4.belt,5.connection plate,6.buffer plate,7.connecting rod,8.eccentric wheel,9.idler wheel,10.support wheel,11.guide wheel,12.limit wheel,13.U type groove wok frame,14.front groove wok plate,15.heating component.图1 理条机结构示意图Fig.1 Diagrammatic sketch of tea carding machine

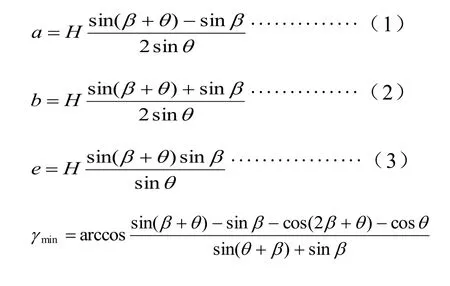

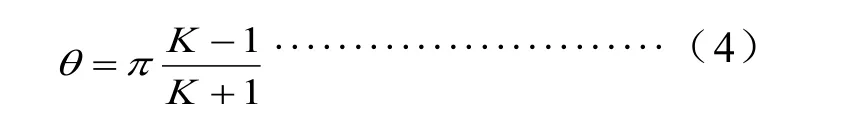

由图2可知,

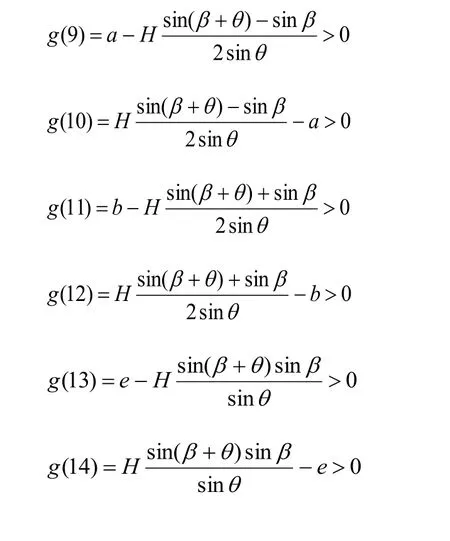

式中a为曲柄长度(mm);b为连杆长度(mm);e为偏心距(mm);H为滑块行程(mm);θ为极位夹角(rad);β为辅助角(rad)。

又因为:

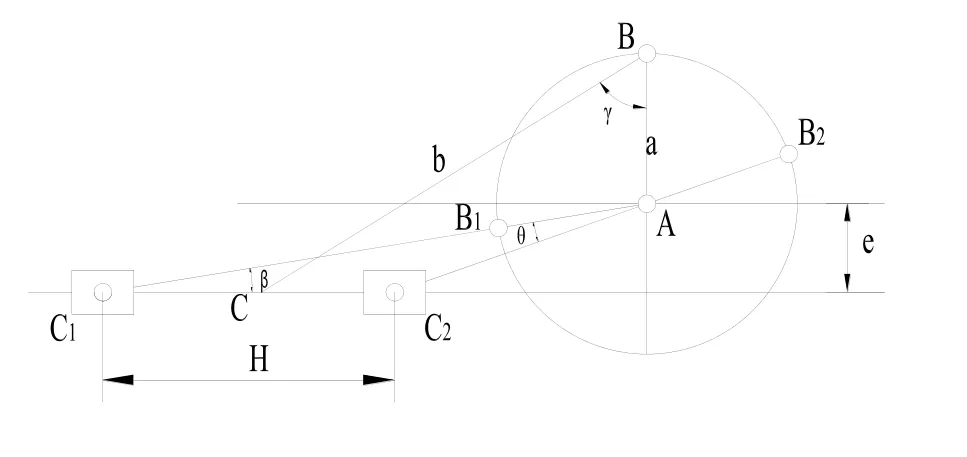

则取a、b、e、H、K、β为设计变量,

那么X=[a,b,e,H,K,β]T

图2 传动结构示意图Fig.2 Diagrammatic sketch of mechanism

2.1目标函数的建立

目标函数的建立主要以改善传动效果,减轻机器在运转过程的振动与噪音,目的是使最小传动角最大[7]。建立理条机传动机构的目标优化函数为:

2.2约束条件的建立

(1)为了保证理条机机构传动良好,设计时通常使γmin≥40°;则g(1)=γmin-40≥0

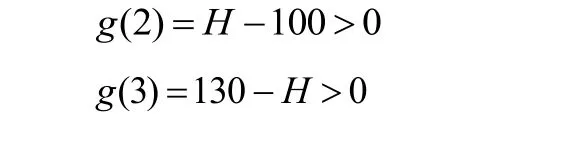

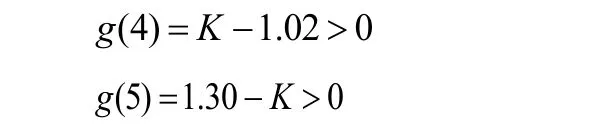

(2)通过试验证明,理条机U型槽锅的工作行程在100~130之间,则

(3)行程速度变化系数K值应在1.02到1.30之间,则

(5)根据等式(1)、(2)、(3)可得到[8-10]:

3 仿真计算及验证试验

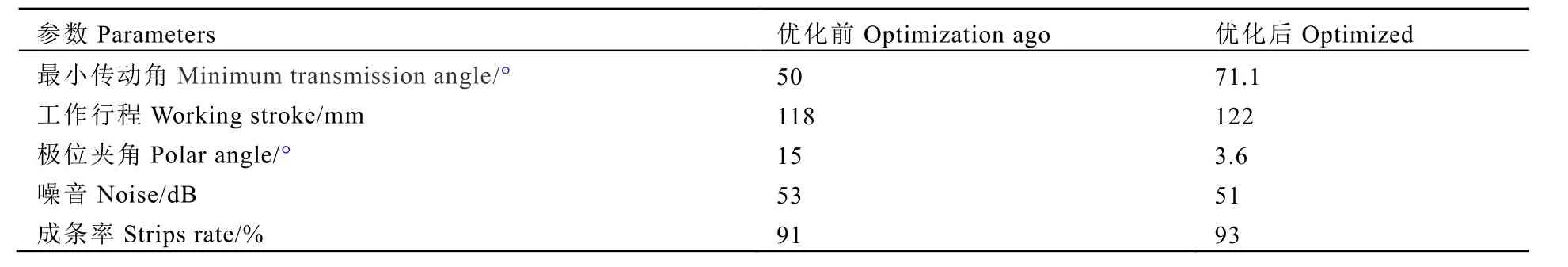

优化设计的目标是为了寻找合适的设计变量值,使目标函数γmin最大,检验函数为约束条件,设置最大迭代步数为100,种群大小为40,交叉概率为0.7,变异概率为0.05。由此可知,目标函数的最小值由优化前的50上升到71.1[11-12],理条机相关参数优化结果见表1。

为了检验实验的正确性,在安徽省六安市独山茶厂进行了验证试验,将采自六安地区的鲜叶根据名优茶清洁化加工要求进行加工,先摊青0.5 h,再杀青1.5 min,再采用揉捻机进行揉捻(空揉3 min-轻压3 min-松压2 min-轻压2 min-松压3 min)后备用。最后将经过杀青和揉捻工序后的茶叶混合均匀放置于理条机上,在理条工序进行中对理条机的噪音进行测量,待理条工序结束后主要对成条率和碎茶率进行测量。

焦末碎片的测定[13]:取杀青叶试样1 000 g,用直径28 cm,16目的分样筛分5次筛分,称筛下的焦末质量,重复实验10次,取平均值;

成条率测定:取理条叶样50 g,剔除老梗老叶、杂质,分出碎茶叶、成条叶和成条而未成条叶3种,分别称重,重复实验10次,取平均值,

式中:C为成条率(%),∑W为碎茶叶、成条叶和成条而未成条叶三者之和(g),Wc成条叶质量(g),J为焦末碎片率(%)。

噪音的测定:按照GB/T 3768—1996的规定,沿理条机周围测量表面矩形的中点(4个点)和理条机的正上方(1个点),测试仪器与理条机的距离为1 m,取各点噪声的平均值为测量值,重复测量10次,取最终的平均值。

实验数据表明,茶叶理条机的传动机构直接影响理条机的工作性能和茶叶品质。优化结果显示,最小传动角和工作行程的增大,极位夹角减小。最小传动角的增大对理条机从动件运动的力的有效利用程度和理条机传动质量有较大提高,能够提高机构在运动过程的平稳性,减小理条机在运动过程中的振动与噪音,工作性能的优化同时也能促进成条率的提高。极位夹角的减小则会削弱理条机的急回特性,从动件在正反两个行程过程中,避免速度的快速突变,进一步提高茶叶成条率。

表1 理条机机构参数优化结果Table 1 Optimized parameters of tea carding machine

4 结论

以最小传动角最大为目的,建立理条机传动机构的参数优化数学模型,运用遗传算法和Matlab工具箱对理条机的结构进行优化设计是有效的。优化后最小传动角增大 21.1°,工作行程增加4 mm;极位夹角减小11.4°,噪音减低2 dB,茶叶成条率提高2%,基于遗传算法的理条机参数优化模型对理条机的设计提供理论参考,另外对于提高理条机的使用寿命和加工后茶叶的品质也具有重要意义。

[1]余志,杨艳,周继荣,等.机制针形名茶做形工艺研究[J].茶叶科学,2007,27(4):311-315.

[2]玄关男,程润伟.遗传算法与工程优化[M].北京:清华大学出版社,2004.

[3]雷英杰,张善文.遗传算法工具箱及应用[M].西安:西安电子科技大学出版社,2014.

[4]周明,孙树林.遗传算法原理及应用[M].北京:国防工业大学出版社,1999.

[5]田波平,孙秋梅,廖庆喜,等.6CZZ-600型针形名优茶做形机及成型工艺优化[J].农业工程学报,2005,21(4):65-68.

[6]郑文纬,吴克坚.机械原理[M].7版.北京:高等教育出版社,2011.

[7]李兵,夏涛,李尚庆.基于蚁群算法的茶叶理条机参数优化设计[J].农业工程学报,2011,27(10):79-82.

[8]金熙哲,王玉新,郭为忠,等.传动角最优的曲柄滑块机构多变量优化设计[J].上海交通大学学报,2007,41(4):561-562.

[9]高朝祥,王充.基于粒子群算法的曲柄滑块机构优化设计[J].食品与机械,2011,27(4):101-103.

[10]年四甜.按最佳传动角设计偏置曲柄滑块机构[J].机械设计,2008,25(12):48-50.

[11]张敬尧,潘雅清,陈彦瑞,等.基于 Matlab遗传算法工具箱的同心式磁力齿轮优化设计[J].机械传动,2015,39(6):135-139.

[12]陈黎卿,李艳,曹成茂,等.基于遗传算法的山区微型播种施肥机减振优化设计[J].农业工程学报,2015,31(2):17-22.

[13]王小勇,李兵,曾晨,等.基于模糊算法的茶叶理条机温度控制设计[J].茶叶科学,2015,34(4):276-282.

Optimization Design of Tea Carding Machine Parameters Based on Genetic Algorithms

WANG Xiaoyong1,3,LI Bing1,3*,ZENG Chen1,3,LI Shangqing2,3

1.Engineering College,Anhui Agricultural University,Hefei 230031,China;

2.Tea and food science and Technology College,Anhui Agricultural University,Hefei 230031,China;

3.State Key Laboratory of Tea Plant Biology and Utilization,Anhui Agricultural University,Hefei 230031,China

To reduce noise and vibration in working process,improve transmission performance of the machine and tea processing quality,genetic algorithms and Matlab toolbox were used to establish an optimal mathematical model of the planetary gear mechanism of the tea carding machine.The objective function and constraints were firstly set,the optimal parameters were calculated by matlab genetic algorithm toolbox and then verified by validation tests.The optimization results showed that the minimum transmission angle ,working stroke ,Polar angle were 71.1°,122 mm and 3.6°,respectively.When tea carding machine was performed under optimal parameters,the noise decreased by 2 dB and the stripping tea rate increased by 2%.The study has significant importance for improving performance of tea carding machine and extending machine life.

tea carding machine, genetic algorithms,optimum design

TS275.3

A

1000-369X(2016)04-440-05

2016-01-27

2016-03-15

农业部重点科研项目(11004544)、安徽农业大学研究生创新基金项目(2015-43)。

王小勇,男,在读硕士研究生,主要从事茶叶机械研究。*通讯作者:libing@ahau.edu.cn