基于晶体塑性理论的疲劳裂纹起始数值模拟

2016-09-09刘俊卿曹书文

刘俊卿, 李 蒙, 左 帆, 刘 红, 曹书文

(西安建筑科技大学 理学院,西安 710055)

基于晶体塑性理论的疲劳裂纹起始数值模拟

刘俊卿,李蒙,左帆,刘红,曹书文

(西安建筑科技大学 理学院,西安 710055)

在疲劳荷载作用早期,材料在晶体尺度出现裂纹的萌生,为了研究疲劳短裂纹的发展,利用MonteCarlo法建立了多晶体晶粒集合的Voronoi有限元模型,并在AnsysUsermat子程序接口下编写了晶体塑性本构方程子程序,修正了以拉伸硬化为主的疲劳裂纹起裂的计算机模拟方法,并结合TANAKA和MURA的位错偶极子模型,模拟了晶粒集合在疲劳荷载作用下的裂纹萌生,最后与文献实验数据对比,这一修正的方法更加符合实验结果和宏观现象。

疲劳;晶体塑性本构;裂纹起始;有限元模拟

材料在疲劳载荷作用下,裂纹在微观小尺度上萌生,然后扩展为宏观裂纹,并最终在疲劳寿命的最后循环中导致试样断裂[1-3],微观研究表明[4-14],在大多数疲劳问题中,裂纹的微观活动占据疲劳寿命的大部分,因此对疲劳裂纹形核的研究具有重要意义。材料疲劳裂纹形核往往是从材料多处起裂[6-8],由材料应力集中点、滑移带或者微观缺陷处起始,并在疲劳荷载反复作用下,短裂纹群扩展并交汇形成宏观裂纹。以前的研究往往仅局限于单一短裂纹的扩展分析[2-5,9-13],因而对裂纹群体作用关注不够,或提出以拉伸硬化为主的多裂纹萌生模拟[6],但精确度不高。本工作考虑晶体塑性本构模型[15-18],改进以往的模拟方法,模型使用Usermat编写,结合有限元方法模拟了晶粒集合在疲劳荷载作用下的裂纹萌生,与已有的实验数据对比,其模拟结果更加接近真实实验数据。

1 多晶体晶粒集合模型的建立

1.1晶体模型的模拟

疲劳裂纹的萌生环境即多晶体模型,多采用MonteCarlo直晶界组织仿真模型[15],该模型模拟金属晶粒组织成核、结晶、晶粒生长及晶界成型过程,具有金属结晶的主要特征,图1所示为一个金属多晶体模型实例,本研究采用这一模型。

图1 多晶体晶体晶界Voronoi图Fig.1 Voronoi chart of multi crystal

1.2单个晶粒开裂模型

假定该模型中单个晶粒为立方晶体系,因此每个晶粒都是弹性各向异性的。TANAKA和MURA[16]提出了疲劳裂纹的位错偶极子模型,基于位错自由能的增加,揭示了裂纹萌生及短裂纹扩展规律。TANAKA和MURA认为,在材料局部滑移带施加剪切应力循环下,位错偶极子不断向滑移层两边堆积,引起自由能的增加,首次达到最大应力幅时,位错自由能表示为

(1)

式中:μ是剪切模量,κ是位错摩擦力,τ为剪切应力峰值,l为滑移带中心距离位错运动受阻处即晶界距离。

之后每半周期增加的自由能为

(2)

即n次循环载荷下总自由能为

(3)

结合荷载谱,即可以给定自由能的总值,本研究讨论单向恒应力比为-1的情况,此时忽略U1,公式化为

(4)

取Ws为沿滑移带单位面积断裂能,当令

U=4lWs

(5)

则可得到恒幅荷载下单个裂纹萌生的疲劳寿命ns

(6)

2 晶体塑性本构方程

2.1晶体的变形分解

采用单晶体塑性本构方程来描述晶体变形及其塑性滑移[17-18],晶体的变形包括晶格畸变和位错的滑移,其中晶格畸变(包括其刚性转动)可看作连续介质力学中的弹性变形,采用弹性力学处理;其不可逆部分,即位错的滑移,在理想状态下,可假设位错滑移在晶粒内部是均匀的,并用变形梯度场变量来描述。

在小变形的情况下,晶体变形可分解为弹性变形和塑性变形的叠加,其中弹性变形反映了晶体的伸缩和旋转,是晶格畸变的表示,塑性变形是由晶体沿着特定的滑移系滑移产生的,一个滑移系由固定的滑移面和滑移方向组成,其具体的乘法分解图如图2所示。

晶体变形梯度张量按照晶体塑性理论乘法分解为随晶体伸缩和旋转的弹性梯度张量及随滑移系滑移的塑性梯度张量,其具体变形梯度张量为

图2 晶体的变形分解Fig.2 Decomposition of deformation of crystal

(7)

式中:Fe为弹性变形梯度张量,Fp为塑性变形梯度张量。

(8)

(9)

同理依照(9)式,变形率张量和旋转率张量也可以分解为弹性部分和塑性部分,将变形率张量D分解为

(10)

其中塑性部分

(11)

式中:

(12)

旋转率张量W分解为

(13)

其中塑性部分

(14)

式中:

(15)

2.2晶体塑性本构方程

假设单晶体的弹性性质不受滑移系变形的影响,因此可采用经典的弹性模量张量和变形率张量二点乘积形式的弹性本构方程:

(16)

(17)

考虑到

(18)

以初始构形为基准的刚体导数是

(19)

定义:

βα=Wασ-σWα

(20)

即有

(21)

代入(19)式,即可得到晶体塑性本构方程

(22)

2.3硬化规律

文献[17]采用Schmid定律描述流变应力,对于临界的滑移系,具体硬化规律为

(23)

对于非临界的滑移系,恒有

(24)

同时采用经典的线性临界剪应力、滑移剪切率关系,有

(25)

式中:σc为屈服临界剪应力,其初始值记为σ0,hαβ是滑移硬化系数,下标表示取自不同滑移系组合,其中当α=β时,hαβ称为自硬化系数,当α≠β时,hαβ为潜在硬化系数,对于不同滑移面,其值一般不同,这里采用Peirce提出的硬化系数简化模型,即

(26)

式中:h是自硬化系数,q为潜在硬化率,均为常量,q的取值一般建议为1到1.5。

3 裂纹萌生的有限元模拟及分析

模拟金属材料在室温下的疲劳裂纹萌生,在疲劳早期其晶体滑移方向主要沿{110}族晶面,按照这个开动的滑移面分析,文中采用Ansys有限元软件及其接口Fortran的子程序。

3.1参数的选取

为了与文献[6]实验结果对照,同样选取F82H金属材料,其弹性模量取为单晶纯铁测定值,见表1。

表1 单晶纯铁的弹性模量/GPaTable 1 Elastic modulus of monocrystalline iron

按照文献[19-20]取位错摩擦力κ取自纯铁的初始屈服应力,即当且仅当位错驱动力大于位错摩擦力时发生滑移系的切向滑移,材料滑移系长度取为平均晶粒尺寸,材料剪切模量和单位面积断裂功均为常数,则公式(6)等价于

(27)

式中Ceq为一常数。

(28)

具体参数列于表2。

3.2驻留滑移带

分析模型在循环荷载作用下的初始塑性滑移云图如图3所示,为单向恒应力比为-1的0.6%应变范围作用下的初始滑移云图。云图显示了最大驻留滑移带出现在应力集中的个别晶粒,滑移沿固定方向,晶粒之间应力差别较大,滑移程度亦不相同,且晶界是塑性滑移及应力集中的天然屏障,塑性滑移多集中在晶界范围内,应力集中多出现在多个晶体的晶界交集处。按照这个云图模型,位错将优先发生于滑移程度大的晶粒中,并在滑移过程中集中于晶界处。

图3 晶粒集合的滑移系云图Fig.3 Chart of multicrystal slip band

通过体积平均化的方法,提取每个晶粒的平均滑移剪切应力,代入TANAKA和MURA模型公式中,可以求出晶体萌生一个晶界长度裂纹时的荷载循环数。Ansys在引入裂纹后,更新应力,重复以上步骤,可以模拟疲劳循环初始阶段裂纹萌生以及其裂纹群体之间相互作用、相互影响的情况。

3.3裂纹萌生及其走向

分析循环荷载进程中裂纹群分布情况,如图4示例为0.6%荷载作用下裂纹群演化云图。多晶体在没有裂纹出现的初始情况下,塑性滑移梯度较大,晶粒和晶粒之间有很大的应力差,应力集中在少数晶粒中;随着裂纹首先出现在应力集中的晶粒中,晶粒开裂后多晶体模型出现明显的应力重新分布情况,塑性滑移主要集中在短裂纹群周围晶粒,远离短裂纹群的晶粒群则表现出较低滑移变形,且塑性滑移梯度很小,裂纹群的发展主要集中在初始裂纹周围,并沿垂直于疲劳荷载方向发展,这一结果和宏观疲劳实验相一致,印证了模拟的准确性。

图4 不同循环次数下裂纹群有限元模拟Fig.4 Finite element simulation of crack group at different fatigue cycles(a)N=1193;(b)N=2333;(c)N=3223;(d)N=4506

3.4采用晶体塑性模型构建的多晶体裂纹萌生模拟结果与实验数据的对比

图5 0.5%应变荷载作用下模拟结果与实验数据对比Fig.5 Comparison of simulation results and experimental data under 0.5% strain load

图6 0.6%应变荷载作用下模拟结果与实验数据对比Fig.6 Comparison of simulation results and experimental data under 0.6% strain load

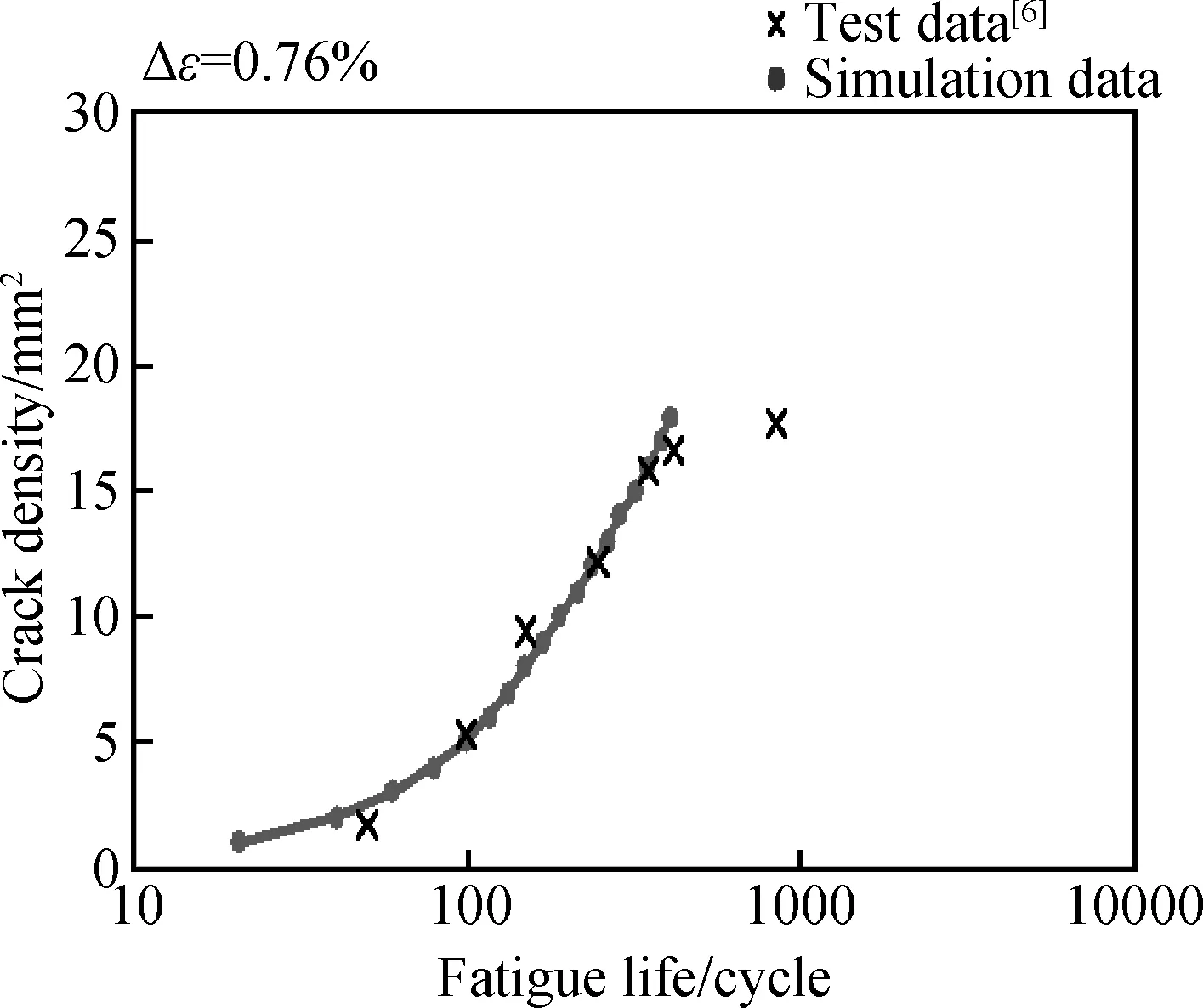

图7 0.76%应变荷载作用下模拟结果与实验数据对比Fig.7 Comparison of simulation results and experimental data under 0.76% strain load

在图5~7中所示三种应力水平下,当循环数不超过500~700次时,短裂纹数密度均与实验结果符合较好,但当循环数较大时,实验数据出现了拐点,与模拟结果出现较大偏差,根据文献[21]等的研究,这是由于裂纹在实际循环荷载作用下出现了穿晶扩展,即当短裂纹萌生阶段结束,短裂纹群密度达到临界值时,在疲劳荷载持续作用下将导致部分裂纹穿过晶界,扩展至相邻晶粒中,这一部分裂纹中的绝大部分将在达到二倍于晶粒尺寸时停止扩展,出现宏观裂纹。

4 结论

(1)多晶体金属在疲劳荷载作用早期,其裂纹是从个别应力集中较高的晶粒中萌生,并扩展至晶界处停止扩展。

(2)晶界作为晶粒的屏障,将位错的滑移限制在晶粒内部,导致晶体变形不均匀。

(3)当晶粒开裂后,应力及滑移变形重新分布,集中在短裂纹周围晶粒处,加速了其裂纹的出现和扩展,导致短裂纹出现集中,并沿垂直于荷载方向分布。

(4)裂纹数密度达到临界时,裂纹起始阶段结束,疲劳过程进入宏观裂纹扩展阶段。

[1]SCHIJVEJ.Fatigueofstructureandmaterials[M].[S.l.]:Springer,2009:11-43.

[2] 吴楠,张显程,王正东,等.GH4169合金在650℃下疲劳小裂纹萌生和扩展行为[J].航空材料学报,2015,35(5):71-76.

(WUN,ZHANGXC,WANGZD,et al.InitiationandpropagationofsmallfatiguecrackofGH4169alloyat650℃[J].JournalofAeronauticalMaterials,2015,35(5):71-76.)

[3] 王凯,闫志峰,王文先,等.循环荷载作用下镁合金温度演化及高周疲劳性能预测[J].材料工程,2014(1):85-89.

(WANGK,YANZF,WANGWX,et al.Temperatureevolutionandfatiguepropertiespredictionforhighcyclefatigueofmagnesiumalloy[J].JournalofMaterialsEngineering,2014(1):85-89.)

[4]BJERKÉNC,MELINS.Atooltomodelshortcrackfatiguegrowthusingadiscretedislocationformulation[J].InternationJournalofFatigue,2003,25(6):559-566.

[5]CHRISTHJ,FRITZENCP,KÖSTERP.Micromechanicalmodelingofshortfatiguecracks[J].CurrentOpinioninSolidStateandMaterialsScience,2014,18(4):205-211.

[6] 黄新跃,BRUECKNER-FOITA.多点裂纹起始过程的计算机模拟[J].航空材料学报,2008,28(2):30-33.

(HUANGXY,BRUECKNER-FOITA.Computersimulationonprocessofmulti-crackinitiation[J].JournalofAeronauticalMaterials,2008,28(2):30-33.)

[7]AZARAS,SVENSSONLE,NYHUSB.Effectofcrystalorientationandtextureonfatiguecrackevolutioninhighstrengthsteelwelds[J].InternationalJournalofFatigue,2015(77):95-104.

[8]KRUPPU,ALVAREZ-ARMASBI.Shortfatiguecrackpropagationduringlow-cycle,highcycleandvery-high-cyclefatigueofduplexsteel-anunifiedapproach[J].InternationalJournalofFatigue,2014(65):78-85.

[9]STRUBBIAR,HERES,ALVAREZ-ARMASAI,et al.ShortfatiguecracksnucleationandgrowthinleanduplexstainlesssteelLDX2101[J].MaterialsScienceandEngineeringA,2014,615:169-174.

[10]谭晓明,张丹峰,陈跃良,等.基于疲劳裂纹萌生机理的铝合金疲劳寿命可靠性评估方法[J].航空材料学报,2014,34(2):84-89.

(TANXM,ZHANGDF,CHENYL,et al.Probabilisticmethodtopredictfatiguelifebasedoncrackinitiatingmicro-mechanismofaluminumalloy[J].JournalofAeronauticalMaterials,2014,34(2):84-89.)

[11]童弟华,吴学仁,刘建中,等.基于小裂纹理论的铸造钛合金ZTC4疲劳寿命预测[J].材料工程,2015,43(6):60-65.

(TONGDH,WUXR,LIUJZ,et al.FatiguelifepredictionofcasttitaniumalloyZTC4basedonthesmallcracktheory[J].JournalofMaterialsEngineering,2015,43(6):60-65.)

[12]ZHANGTT,JIANGJ,SHOLLOCKBA,et al.Sliplocalizationandfatiguecracknucleationnearanon-metallicinclusioninpolycrystallinenickel-basedsuperalloy[J].MaterialsScienceandEngineeringA,2015,641:328-339.

[13]张丽,吴学仁.基于小裂纹理论的GH4169高温合金的疲劳全寿命预测[J].航空材料学报,2014,34(6):75-83.

(ZHANGL,WUXR.Fatigue-lifepredictionmethodbasedonsmall-cracktheoryinGH4169superalloy[J].JournalofAeronauticalMaterials,2014,34(6):75-83.)

[14]ZHANGKS,JUJW,LIZH,et al.Micromechanicsbasedfatiguelifepredictionofapolycrystallinemetalapplyingcrystalplasticity[J].MechanicsofMaterials,2015,85:16-37.

[15]司良英,邓关宇,吕程,等.基于voronoi图的晶体塑性有限元多晶几何建模[J].材料与冶金学报,2009,8(3):193-197.

(SILY,DENGGY,LVC,et al.Polycrystalgeometrymodelingofcrystalplasticityfiniteelementmethodwithvoronoidiagram[J].JournalofMaterialsandMetallurgy,2009,8(3):193-197.)

[16]TANAKAK,MURAT.Atheoryoffatiguecrackinitiationatinclusions[J].MetallurgicalandMaterialsTransactionsA.1982,13(1):117-123.

[17]MANONUKULA,DUNNEFPE.High-andlow-cyclefatiguecrackinitiationusingpolycrystalplasticity[J].TheRoyalSociety,2003,460:1881-1903.

[18]王自强,段祝平.塑性细观力学[M].北京:科学出版社,1995:109-115.

[19]孔金星,陈辉,何宁,等.纯铁材料动态力学性能测试及本构模型[J].航空学报,2013,35(7):2063-2070.

(KONGJX,CHENH,HEN,et al.Dynamicmechanicalpropertytestsandconstitutivemodelofpureironmaterial[J].ActaAeronauticaetAstronauticasinica,2013,35(7):2063-2070.)

[20]孙宾,李兆霞.描述微裂纹成核与扩展的疲劳损伤多尺度模型及其应用[J].东南大学学报,2014,44(2):333-338.

(SUNB,LIZX.Multi-scalefatiguedamagemodelformicro-cracksnucleationandgrowthanditsapplication[J].JournalofSoutheastUniversity,2014,44(2):333-338.)

[21]白以龙,柯孚久,夏蒙棼.固体中微裂纹系统统计演化的基本描述[J].力学学报,1991,23(3):290-298.

(BAIYL,KEFJ,XIAMF.Formulationofstatisticalevolutionofmicro-cracksinsolids[J].JournalofMechanics,1991,23(3):290-298.)

(SchoolofScience,Xi′anUniversityofArchitecture&Technology,Xi′an710055,China)

(责任编辑:徐永祥)

Numerical Simulation of Fatigue Crack Initiation Using Crystallographic Constitutive Equation

LIU Junqing,LI Meng,ZUO Fan,LIU Hong,CAO Shuwen

Attheearlystageoffatigueloading,shortcrackinitiatedandthenmacrocracknucleationappearedoncrystalscaleinmaterials.Inordertostudythedevelopmentoffatiguecrack,theVoronoifiniteelementmodelofmulticrystalgrainswasestablishedbyMonteCarlomethod;crystallographicconstitutiveequationwasprogrammedwiththefiniteelementmodelbasedontheusersubroutineinANSYSUsermat,acorrectionofthecomputersimulationmethodwhichmainlyconsideredtensionstiffeningeffectforfatiguecrackinitiationwasdeveloped.WiththeconsiderationofthedislocationdipolemodelsuggestedbyTANAKAandMURA,fatiguecrackinitiationofmulticrystalgrainswassimulated.Acomparisonwithcurrentlycollecteddatashowsthatthecorrectedmethodwasmoreconsistedwithtestresultsandmacrophenomenon.

fatigue;crystallographicconstitutiveequation;crackinitiation;finiteelementsimulation

2015-08-10;

2015-10-08

陕西省教育厅专项基金资助项目(15JK1382)

刘俊卿(1957—),男,工学博士,教授,主要从事工程力学的教学与研究,(E-mail)37825pf@sina.com。

10.11868/j.issn.1005-5053.2016.2.012

TG113.25+5

A

1005-5053(2016)02-0074-06