船舶风翼回转液压系统负载启动策略优化

2016-08-24闫亚胜黄连忠孟令平

傅 超,闫亚胜,黄连忠,孟令平

(1.大连海事大学 轮机工程学院,辽宁 大连 116026;2.中海油能源发展股份有限公司销售服务分公司,天津 300450)

船舶风翼回转液压系统负载启动策略优化

傅超1,闫亚胜2,黄连忠1,孟令平1

(1.大连海事大学 轮机工程学院,辽宁 大连 116026;2.中海油能源发展股份有限公司销售服务分公司,天津 300450)

针对液压系统大负载启动时出现的短暂反向回转现象,根据风翼回转液压系统原理建立系统仿真模型,并基于风翼回转液压实验台对液压驱动系统仿真模型进行实验验证,提出制动器延时松闸控制策略,根据AMESim模型仿真实验结果确定不同风阻力矩值和制动器延时松闸时间的对应关系,消除了大负载启动时出现的反向回转现象。

风翼;液压系统;仿真;延时松闸

船舶对风能的利用可以通过在船舶甲板上加装风翼来完成,由于船舶航向的变化和风的非定常性,需要适时调整风翼至最佳迎风角来使船舶获得最大的辅助推进力[1],而风翼的转动需要驱动系统驱动。目前国内外对风翼与船舶动力装置的耦合特性研究较多,而对风翼驱动系统的研究较少。驱动现代翼型帆的回转系统不同于一般的回转系统,因为该系统的负载主要为风阻力矩,而风阻力矩是随着风速和风向的变化不断变化的,具有随机性,并且风阻力矩的数值往往较大,这就对驱动系统的运行工况提出了更高的要求。因此,拟建立仿真模型并且利用实验台验证的方法对风翼的回转液压系统出现的问题和影响因素进行分析并提出相对应的优化策略。

1 风翼回转液压系统设计分析

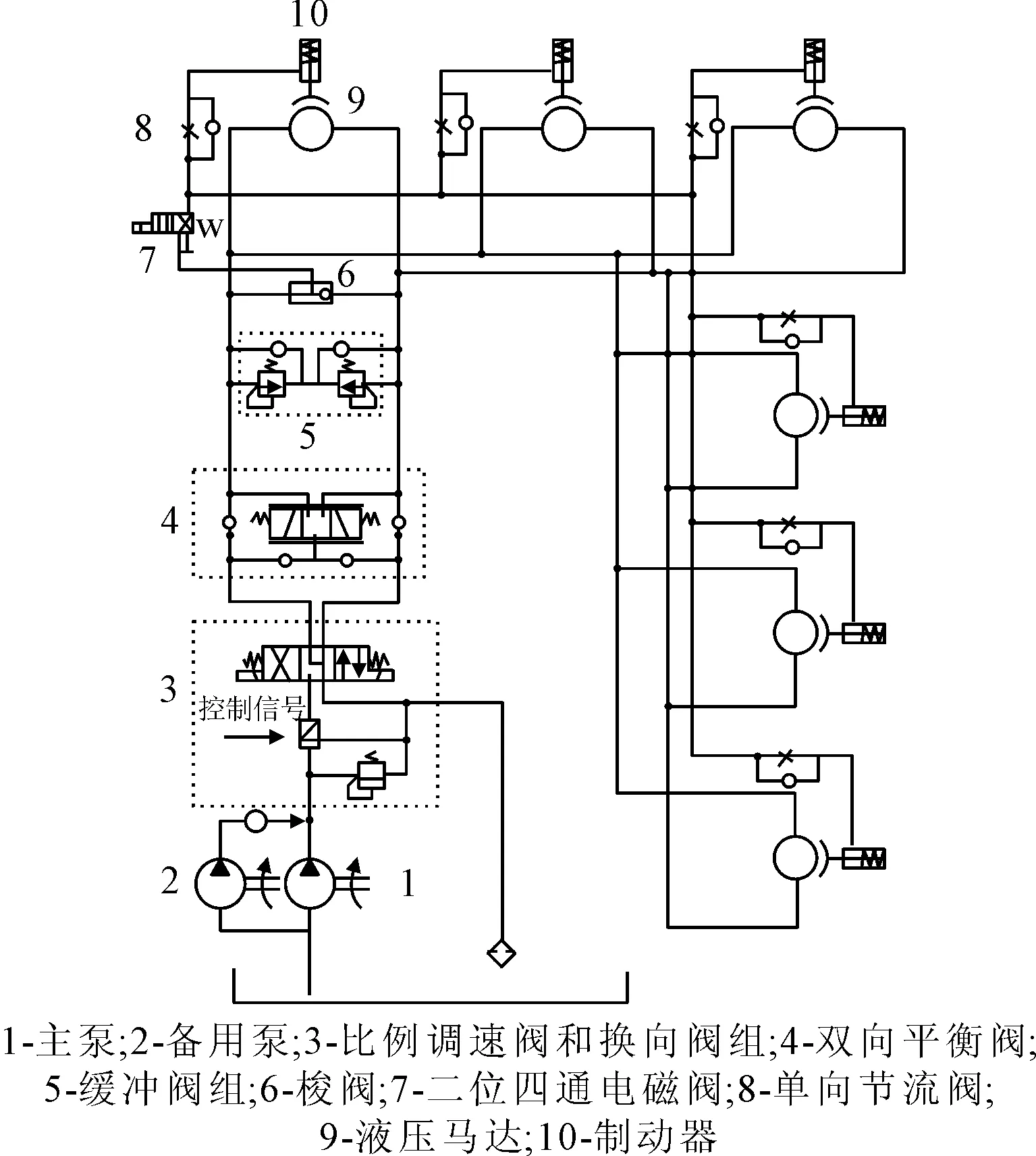

1.1风翼回转液压系统原理

风翼回转液压驱动系统为开式液压系统,原理图见图1。由主泵从液压油箱中吸取油液,经比例调速阀和换向阀后通往液压马达,比例调速阀的作用是通过控制信号来调节阀口开度的大小进而调节液压马达的输入流量,从而驱动液压马达以不同的转速运转,液压马达通过啮合齿轮连接风翼回转平台,驱动风翼回转平台旋转[2]。

图1 风翼回转液压系统原理示意

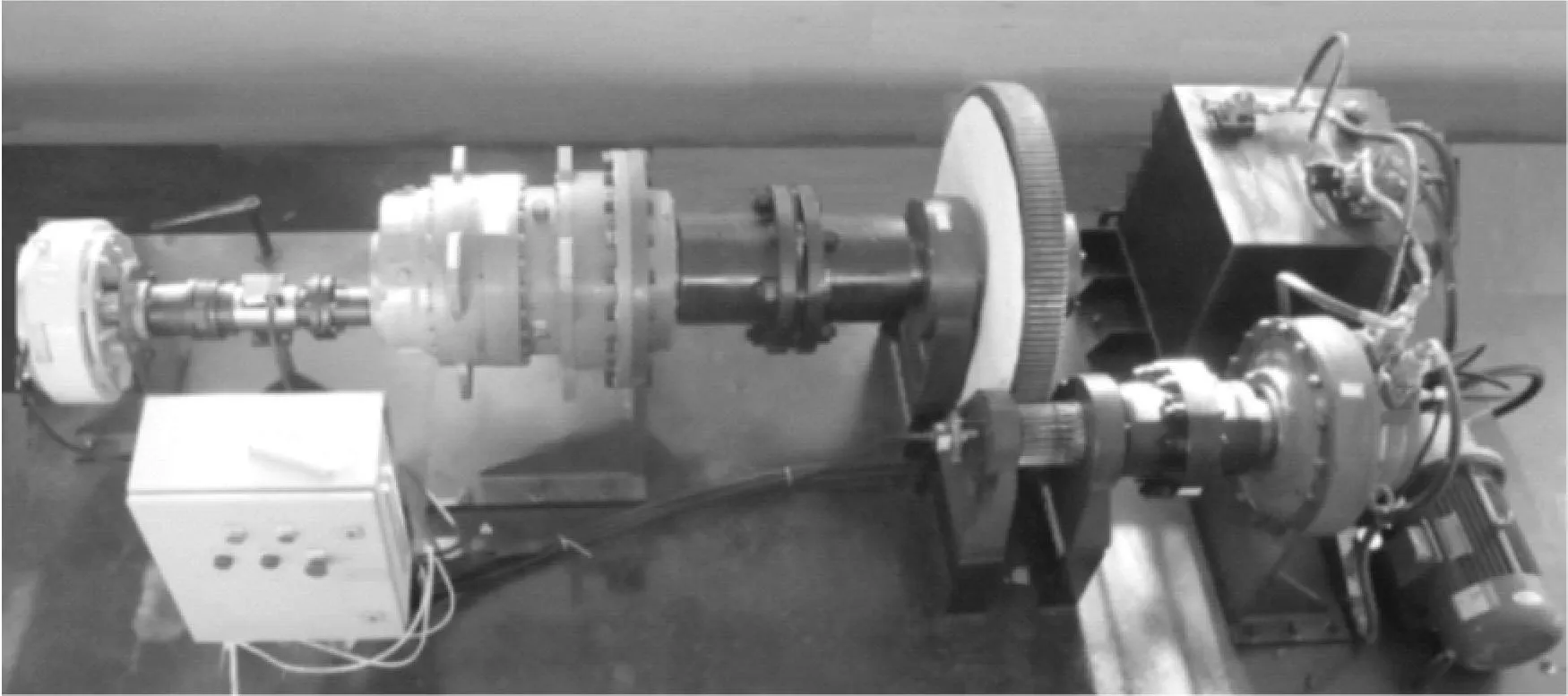

1.2风翼回转液压实验台

风翼回转液压实验台对实船液压驱动系统按照10∶1的比例进行缩小,保持回转速度和控制方式不变。见图2。

图2 风翼回转液压实验台

此实验台严格按照风翼回转液压系统原理设计,主要由液压驱动机构、加载器和控制器组成。实验台为自动控制,其中的转矩传感器、角度传感器、压力传感器和流量传感器会将采集到的信号传输给控制器,控制器将采集的数据传输给上位机以显示和记录;控制器同时会根据设定的程序精确控制回转平台的转速和方向、加载器的输出阻力矩等参数[3]。

1.3风翼回转液压驱动系统仿真模型

根据液压系统原理图,在AMESim平台中建立液压驱动系统的仿真模型。见图3。

图3 风翼回转液压系统仿真模型

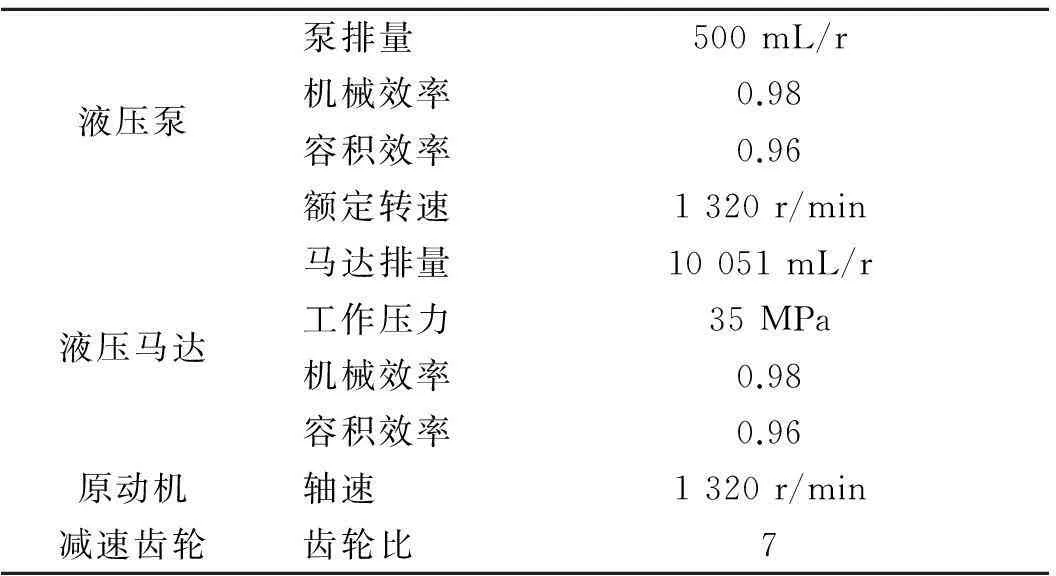

根据液压元件的选型结果[4],设置子模型的参数见表1。

表1 液压泵和发动机参数

2 液压系统AMESim模型的实验验证

液压系统的运行状况很大程度上取决于负载,为了得到该系统的运行特性,通过风洞试验得到的26 m/s风速下的风阻力矩经拟合后的曲线见图4[5],将比例缩小后的风阻力矩值拟合函数分别输入到仿真模型和液压回转实验台的加载器中。在设定模型的相应元件参数后,设置系统运行时间为20 s,在液压实验台中得到的液压马达转速、液压系统压力和回转平台旋转角度结果分别见图5a)、6a)、7a),在相同的控制策略和负载的作用下设置仿真时间间隔为0.1 s,对风翼回转液压实验台进行仿真分析,得到的液压马达转速、液压系统压力和回转平台旋转角度曲线分别如图5b)、6b)、7b)。

图4 风阻力矩随攻角变化

图5 实验和仿真回转平台转速

图6 实验和仿真液压系统压力

图7 实验和仿真回转平台旋转角度转速

由图5~7可见,仿真和实验结果保持了较好的一致性,证明仿真模型的正确性。

3 负载启动影响因素以及优化策略

3.1液压系统负载启动影响因素

为了验证大负载下的液压系统回转特性,首先对液压系统进行仿真分析。在启动阶段根据风阻力矩随攻角变化曲线将风阻力矩设置为攻角为20°时的额定值(约700 kN·m),同时设置1 s时开始启动,得到的风翼回转角变化见图8。

图8 较大负载下风翼回转角度

由图8可见,液压系统在额定风阻力矩下启动时回转平台出现了短暂的反向回转现象,液压系统在额定风阻力矩下启动时,系统会存在一个短暂的负载拖动阶段。原因是当制动器打开时,液压系统还没形成足够的压力来克服风阻力矩[6]。因此,如何对制动器进行有效的控制,实现风阻力矩与系统建压相匹配是解决问题的关键[7-8]。液压系统中的多种因素如管路容腔体积、马达容积效率、液压油弹性模量和负载大小均会对这种反向回转现象产生影响[9]。

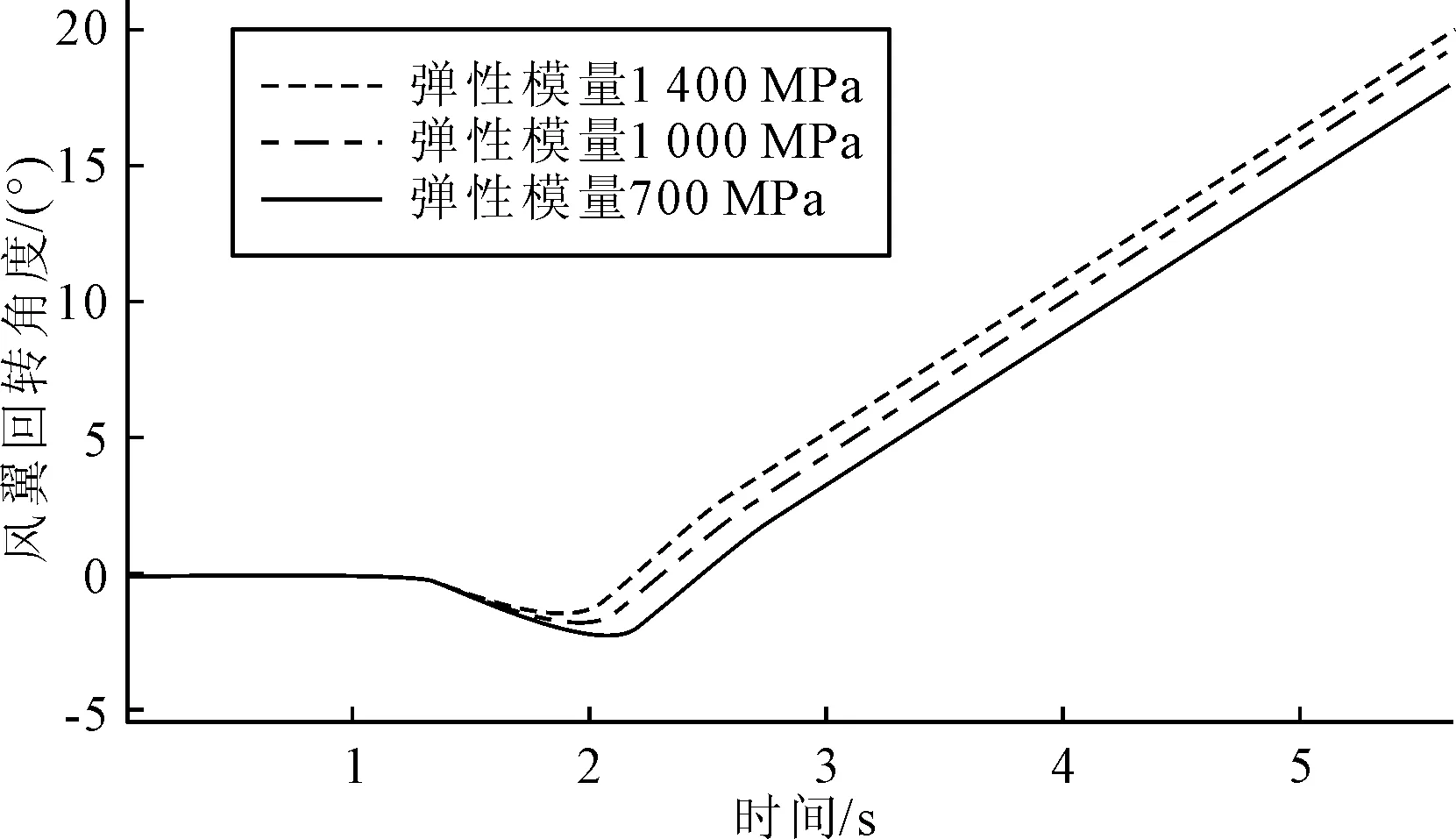

分别取液压油的体积弹性模量为700、1 000、1 400 MPa,在风速为20m/s的情况下设置风翼驱动装置开启时刻承受的风阻力矩同样为20°攻角的对应值进行仿真,液压系统换向阀在1 s时刻切换位置,同时制动器松开回转平台,结果见图9。

图9 不同液压油弹性模量下风翼回转角度

由图9可知,对应3种液压油弹性模量情况,系统启动阶段风翼的反向回转角度分别为1.6°、1.8°和2.1°。可见液压油的弹性模量对系统的影响较大,随着液压油弹性模量的增加,液压系统反向回转的角度变小。

液压油弹性模量为1 000 MPa,保持风阻力矩不变,分别设定3种液压马达的容积效率,仿真结果见图10。

图10 不同液压马达容积效率下风翼回转角度

由图10可见,对应3种液压马达容积效率,风翼反向回转角度差不太明显,但是随着液压马达容积效率的提高,风翼反向的回转角度值越来越小。因此在液压系统工作中,要适时关注马达容积效率,以免马达容积效率过低影响系统的正常工作。

设定液压马达的容积效率为0.95,保持其他参数不变,改变液压系统所受的风阻力矩大小,分别设定3种系统启动时所受的风阻力矩,可得不同风阻力矩下的风翼回转角度变化见图11。

图11 不同风阻力矩下风翼回转角度

由图11可见,在启动阶段不同的风阻力矩下,风翼的回转运动情况大不相同:随着风阻力矩的增大,风翼反向回转的时间和角度都增大;当风阻力矩小于400 kN·m时,风翼反向回转的角度不太明显,因此在实船运用风翼过程中,要特别注意在大风阻力矩下启动风翼的情况,必要时应采取适当措施。

保持风阻力矩值为700 kN·m,其他参数保持不变,改变平衡阀到马达之间液压管路容腔的容积,观察不同的容腔容积对风翼回转角度的影响。设定管路内壁直径为25 mm,管路长度分别设定为2、4、6 m,仿真后得到的风翼回转角度曲线见图12。

图12 不同管路长度下风翼回转角度

由图12可见,在液压系统管径相同时,随着管路长度的逐渐增加,风翼的反向回转角度依次增大,但增加的幅度较小。因此在实船风翼回转液压系统中,应尽量减少平衡阀至液压马达的管路长度,也可以考虑将平衡阀装在靠近液压马达处,这样既节省了管路原料,又能提高液压系统回转性能。

3.2优化策略

回转平台在较大负载作用下启动时出现的反向回转现象是由于液压系统建压和制动器松开的时间差造成的,要消除这种现象,可以采用制动器后开启的形式,实现调速阀与制动器的协同控制。即在系统开始启动的同时,将调速阀的控制信号引入制动器的控制电磁阀处,实现两者的联动控制。

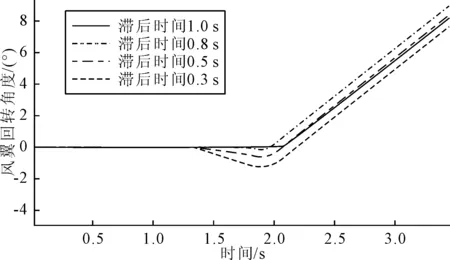

液压系统启动过程中,调速阀的开启采用线性信号,制动器松闸控制信号根据非工作性制动器的特性采用阶跃输入,其控制信号设定为略滞后于调速阀的开启信号,滞后的时间分别设定为:0.3、0.5、0.8和1.0 s。在保持风阻力矩为额定值的情况下对制动器不同的松闸滞后时间分别进行仿真分析,结果见图13。

图13 不同制动器滞后时间时风翼回转角度

由图13可见,采用制动器延时松闸的方法可以解决液压系统在大负载下启动时的反向回转问题。通过4种不同制动器松闸滞后时间的比较,发现随着滞后时间的延长,风翼反向回转的角度越来越小。滞后时间为0.8 s时存在轻微的反向回转现象,滞后时间为1.0 s时已基本消除了反向回转现象,但是滞后时间又不能无限延长,因为这样势必会造成液压系统启动时压力较大,0.9 s确定为最佳时间。

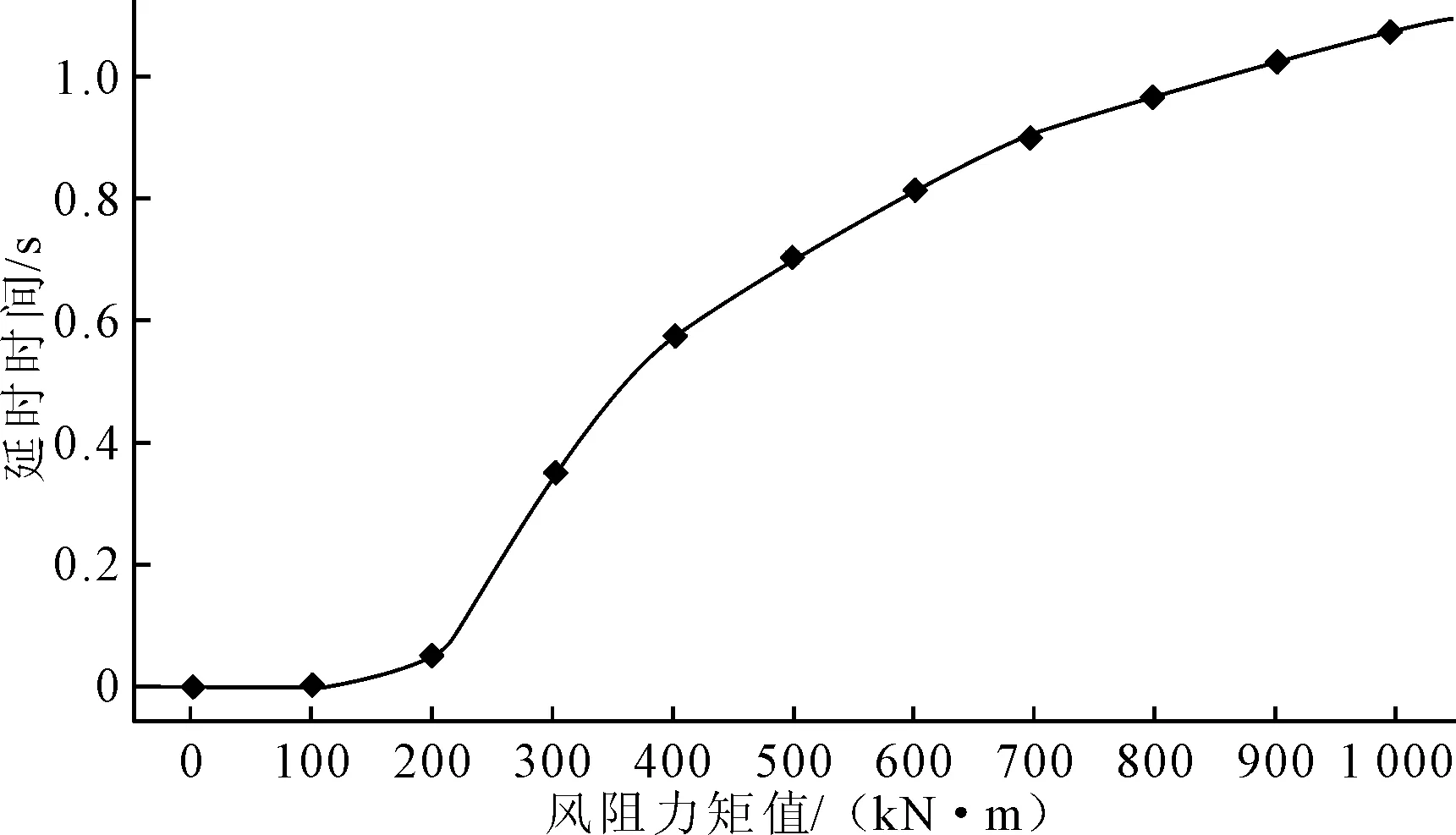

由于实船上的风阻力矩值是随风速和攻角的变化而不断变化的,所以需要在不同的风阻力矩下对系统进行分析,确定风阻力矩值和制动器延时时间的对应关系,这样可以为液压系统控制策略的完善提供依据。最终在给定不同风阻力矩的情况下得到相匹配的制动器延时松闸时间见图14。

图14 不同风阻力矩下制动器延时松闸时间

当需要转动风翼时,计算机根据检测到的风速、攻角等参数进而计算出液压系统承受的风阻力矩,这样在启动时能根据制动器延时时间和风阻力矩的对应关系自动输出信号作用于制动器换向阀处,在保证了制动器的延时松闸时间的同时,也保证了液压系统的稳定运行。

4 结论

1)通过研究不同因素对反向回转现象的影响发现:液压油弹性模量越大、马达容积效率越高则反向回转角度越小,;管路容腔体积越大,负载越大则反向回转角度越大;且液压油弹性模量和负载的大小对液压系统的影响较大。

2)对于本文设计的液压系统来说,当风阻力距为700 kN·m,延时松闸时间设为0.9 s时,可基本消除反向回转现象,并进一步确定了不同风阻力距下的最佳延时松闸时间。

[1] 刘绪儒,黄连忠,林煜翔,等.基于AMESim船舶风翼回转液压系统仿真分析[J].液压气动与密封,2013(4):30-34.

[2] 闫亚胜,黄连忠,赵志强,等.基于AMESim船舶风翼回转液压系统泄漏仿真研究[J].液压气动与密封,2015(2):28-31.

[3] 赵志强,闫亚胜,黄连忠,等.翼帆回转实验台液压系统实验特性研究[J].液压与气动,2014(9):15-18,42.

[4] 赵志强,马冉祺,冯宝辉,等.基于AMESim风翼回转液压系统动态响应分析[J].大连海事大学学报,2014(1):66-69.

[5] 刘绪儒.风翼回转液压系统特性研究[D].大连:大连海事大学,2013.

[6] 王益华.现代大型液压起重机起升性能研究[D].大连:大连理工大学,2006.

[7] 刘永平.闭式液压系统二次起升动态特性仿真与分析[D].大连:大连理工大学,2012.

[8] 徐丽.起重机液压起升机构二次起升下滑仿真及其改进研究[D].长沙:长沙理工大学,2013.

[9] 张成龙.超大型履带起重机起升系统研究及其优化[D].杭州:浙江大学,2014.

Research on On-load Startup Strategy Optimization of Wing-sailed Slewing Hydraulic System

FU Chao1, YAN Ya-sheng2, HUANG Lian-zhong1, MENG Ling-ping1

(1.Marine Engineering College, Dalian Maritime University, Dalian Liaoning 116026, China;2.CNOOC Energy Technology and Services-Marketing Services Co., Tianjin 300450, China)

Based on the phenomenon that the platform will reverse rotation in a short time when starting with heavy load and the principle of wing-sailed slewing hydraulic system, the simulation model is established. Based on the hydraulic experimental table, the simulation model is certified by experiment. A control strategy of delaying start of the brake is proposed. In terms of the AMEsim simulation results, the relationship between different load moments and delaying time of the brake is gotten. The phenomenon of reverse rotation can almost disappear.

wing-sail; hydraulic system; simulation; delaying star

2016-03-04

2016-04-12

工信部高技术船舶科研计划“风帆技术示范应用开发”项目(工信部联装(2014)508号);国家自然科学基金资助项目风力助航条件下的海运船舶最优航线设计方法研究(51179020);船舶轮机节能和新能源利用创新团队项目(3132014333)

傅超(1991—),男,硕士生

U664.31;TH137.1

A

1671-7953(2016)04-0113-05

DOI:10.3963/j.issn.1671-7953.2016.04.026

研究方向:轮机工程

E-mail:funcrease@163.com