预喷射对柴油机排放影响的试验分析*

2016-08-20闫鹏斌段敏杜宪峰张磊李兴峰

闫鹏斌 段敏 杜宪峰 张磊 李兴峰

(辽宁工业大学汽车与交通工程学院)

近年来,汽车排放法规日益严格,NOx和碳烟是柴油机尾气排放中控制的关键,柴油机多次喷射技术可以实现柴油机NOx和碳烟排放的折中关系[1-2]。理想的喷油规律及灵活的喷油控制策略,可以同时降低NOx和碳烟排放[3-4]。要实现多次喷射,电控高压共轨系统是必不可少的。电控高压共轨系统可实现喷油定时、喷油持续时间(喷油量)以及喷油规律的高精度控制。高压喷射在降低烟度和颗粒排放的同时可以明显改善燃油和空气的混合,从而使放热率和缸内温度升高,NOx排放增加[5]。增加预喷射可以解决NOx排放增加的问题。预喷射是指在主喷射之前将少量燃油喷入气缸,预喷射喷入的少量燃油使得燃烧室被提前加热,使主喷射的着火延迟期缩短、预混合燃烧比率减少,从而有效减缓燃烧速率,使缸内压力和温度降低,进而降低NOx的排放[6]。文章以某轻型货车柴油机为样机来研究预喷射对柴油机排放及燃油经济性的影响。

1 试验装置及试验方案

主要试验设备有DynoRoad 504/5 Sx交流电力测功机、735S油耗仪、AMA I60排放分析仪、AVL415S烟度计及DEWE-5000燃烧分析仪。

根据轻型汽车污染物排放限值及测量方法设定试验工况:将发动机设定在某一特定转速下,进行单次喷射在不同轨压下的排放试验以及在“预喷射+主喷射”方式下,不同主喷定时、预喷油量和主预喷间隔角对柴油机排放性和经济性的影响。试验用柴油机的基本参数,如表1所示。

表1 某轻型货车柴油机的基本参数

2 试验结果与分析

2.1 单次喷射试验结果分析

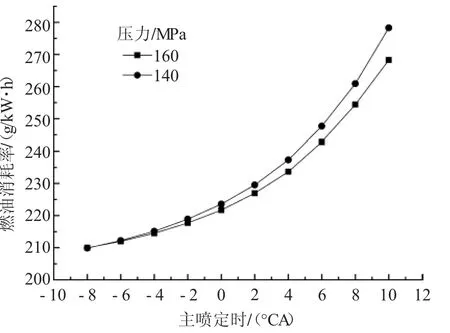

单次喷射试验中,主喷定时分别选取上止点前-8,-6,-4,-2,0,2,4,6,8 ℃A 曲轴转角,测试喷油压力为140,160 MPa条件下对柴油机NOx、碳烟及燃油消耗率的影响。不同主喷定时及轨压对柴油机NOx、碳烟及燃油消耗率的影响,如图1和图2所示。

图1 单次喷射NOx及碳烟随主喷定时的变化规律

图2 单次喷射燃油消耗率随主喷定时的变化规律

由图1和图2可以看出,随着主喷定时推迟,NOx排放量降低,碳烟排放量和燃油消耗率呈现上升的趋势。这是由于喷油定时对柴油机的燃烧和排放过程有着重要的影响,随着喷油定时的提前,滞燃期随之增长,使气缸内最高压力和温度升高,高温是生成NOx的必要条件,从而使NOx的生成量增加;并且在喷油提前的情况下,导致油气混合时间加长,混合气均匀,使燃烧缩短,碳烟排放得到改善,燃油消耗率降低,提高燃油经济性。因此,过早的喷油可以使碳烟排放及燃油经济性得到改善,而NOx排放恶化。

燃油喷射压力对柴油机的性能在很大程度有着重要的影响。由图1和图2可以看出,喷油压力为160 MPa时,燃油经济性和碳烟排放比喷油压力为140 MPa时要好,而NOx排放略高。这是由于在高的喷油压力下,燃油雾化效果好,使燃烧更加剧烈,缸内温度升高,从而使NOx生成量增加,碳烟排放量和燃油经济性变好。综合考虑排放性和燃油经济性,在后续试验中喷油轨压选取160 MPa。

2.2 预喷射主喷定时的影响

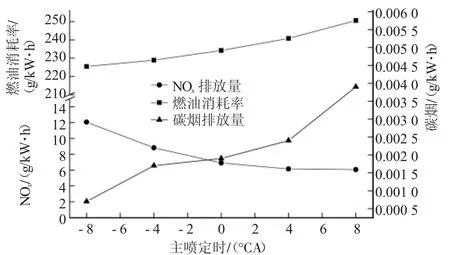

在采用预喷条件下,文章进行了主喷定时对柴油机NOx、碳烟排放量及燃油消耗率影响的相关试验。试验条件为:发动机转速2 015 r/min,扭矩200 N·m,轨压160 MPa,主预喷间隔角26℃A,预喷油量5 mg,主喷油量由MAP图自行调节,主喷定时分别取上止点前-8,-4,0°CA和上止点后 4,8 °CA曲轴转角。

试验结果,如图3所示,采用预喷射后,主喷定时对柴油机排放性能的影响与单次喷射时大致类似,随着主喷定时的推迟,碳烟排放量和燃油消耗率逐渐上升,NOx排放得到改善。可见预喷射喷油中,主喷定时的选取对柴油机的排放特性和经济特性具有重要影响。主喷定时过早,缸内温度升高,NOx的生成增加;主喷定时推迟过多使燃烧滞后,排气温度过高,碳烟排放量和燃油消耗率上升。通过以上对发动机性能的分析,主喷定时选取在上止点时发动机有较好的经济性和排放性。

图3 预喷条件下主喷定时对排放性和经济性的影响

2.3 预喷油量的影响

本试验中,主喷定时选取在上止点,主预喷间隔为26°CA,总喷油量由MAP图自行调节,预喷油量分别为2,5,8 mg。预喷油量对柴油机NOx、碳烟排放量及燃油消耗率的影响,如图4所示。

图4 预喷油量对排放性和经济性的影响

从图4可知,NOx、碳烟排放量以及燃油消耗率都随预喷油量的增加呈现上升的趋势,但是上升趋势不太明显。这是由于随着预喷量的增加,引燃作用越来越明显,过大的预喷油量使预燃和主燃连在一起,气缸内燃烧温度提高,导致NOx生成增加。碳烟升高是由于随着预喷油量的增加,预燃效果增强,消耗大量的氧,主燃时氧的体积浓度降低,使燃烧后期碳烟不能得到很好的氧化,碳烟生成量增加。而2 mg的预喷油量已经能够很好地对燃烧室起到预热作用,并能引燃主燃烧。因此,预喷油量选取2 mg比较合适。

2.4 主预喷间隔角的影响

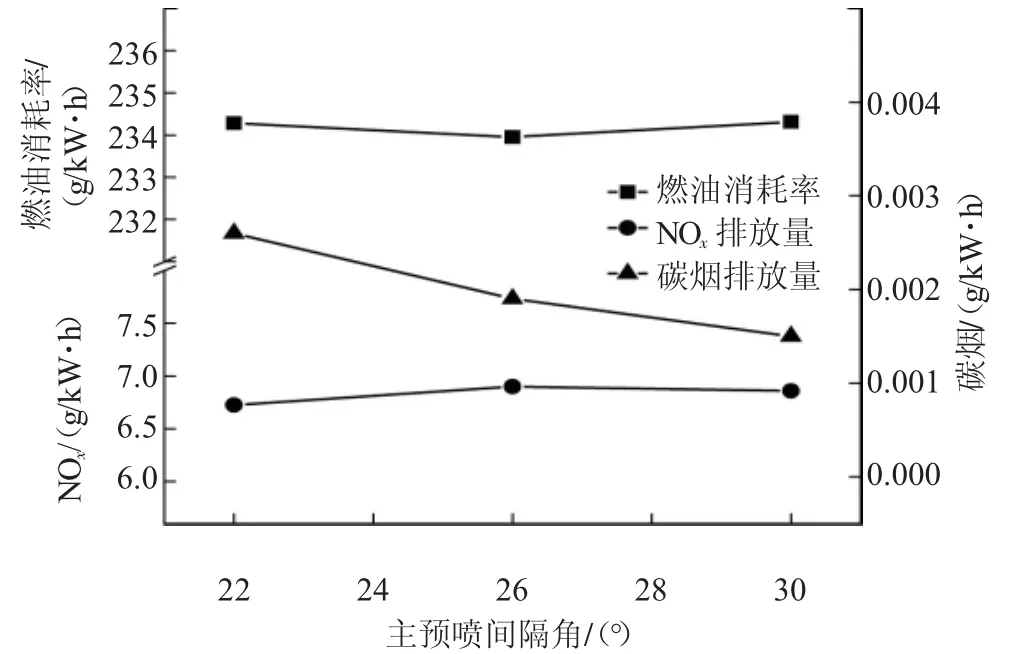

在相同工况下,试验条件为:选取预喷油量为2 mg,主喷定时为上止点,主喷油量由MAP图自动调节,主预喷间隔角分别取22,26,30°CA,主预喷间隔角对柴油机NOx、碳烟排放量和燃油消耗率的影响,如图5所示。

图5 主预喷间隔角对排放性和经济性的影响

由试验结果可知,采用预喷射后,随着主预喷间隔角的增加,NOx排放和燃油消耗率有所增加,但变化不太明显,而碳烟排放量的减小趋势相对明显。总的来说,主预喷间隔角的变化对三者的影响不太大,这是由于主预喷间隔角对主燃烧阶段影响较小。一般情况下,主预喷间隔角较小时,喷入气缸内的燃油还没有来得及完全燃烧,主喷开始喷油,对燃烧室起不到预热作用;主预喷间隔角过大,预喷射燃油对主喷射起不到很好的引燃作用,缸内温度较低,主喷喷入的燃油不易汽化燃烧。综合以上对柴油机排放和经济性能的分析,主预喷间隔角为26°CA时比较合理。

2.5 单次喷射与预喷射试验比较

经过以上分析可知,在2 015 r/min,200 N·m工况下,主喷定时在上止点,主预喷间隔为26°CA,预喷油量为2 mg时,主预喷策略比较合理。因此,选取此条件下的试验结果与主喷定时为上止点时的单次喷射试验结果做比较,如表2所示。

表2 单次喷射与预喷射试验结果比较g/kW·h

由表2可知,与单次喷射试验相比,预喷射条件下NOx与碳烟排放量分别降低了7.6%和44%;燃油消耗率增加了12.24 g/kW·h。由以上对比结果可知:采用预喷射可以同时降低NOx和碳烟的排放,但是燃油消耗率会有所增加,可以达到NOx与碳烟排放的折中优化。

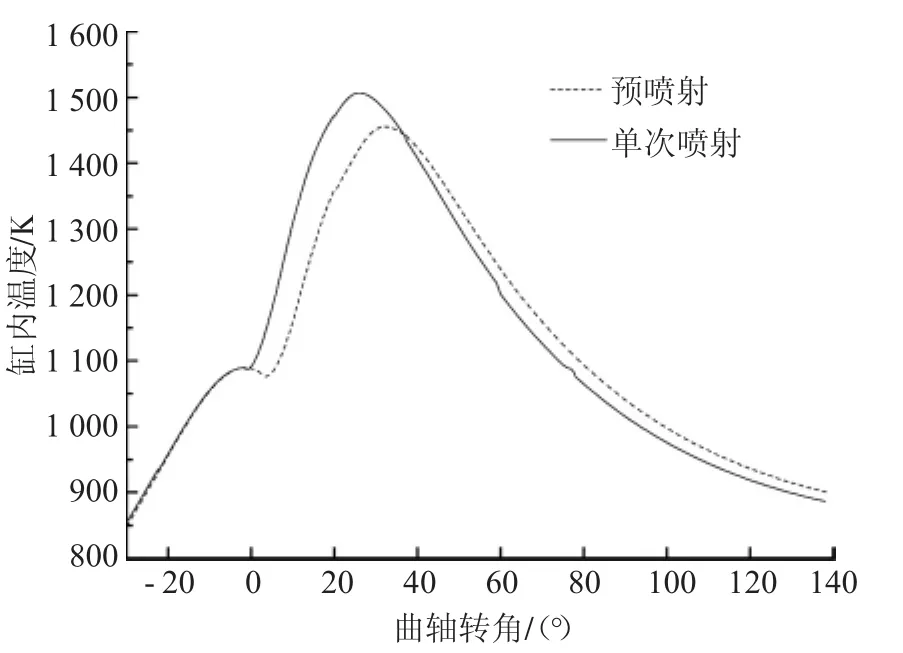

图6示出单次喷射与预喷射缸内温度随曲轴转角的变化规律。正如前面分析,单次喷射缸内最高燃烧温度要高于预喷射,这也是单次喷射中NOx排放量高于预喷射的主要原因。

图6 单次喷射与预喷射缸内温度变化规律

3 结论

1)单次喷射试验中,随着主喷定时的推迟,NOx排放量降低,碳烟排放量和燃油消耗率呈现上升的趋势。然而,中间存在着一个合理的主喷定时,使三者中的某一排放物过高或过低。

2)采用预喷射时与单次喷射喷油定时推迟有着类似效果,而预喷燃油对燃烧室的预热作用使NOx排放量降低,并且可以降低碳烟排放量。

3)预喷射与单次喷射类似,也存在一个合理的主喷定时,主喷定时过早会使NOx排放量上升,过迟会使燃烧滞后,碳烟量和燃油消耗率上升。NOx、碳烟排放量以及燃油消耗率随预喷油量的增加而升高,NOx排放量随主预喷间隔角变化不大,因此,存在合适的预喷量和主预喷间隔角以实现NOx、碳烟排放量以及燃油消耗率之间的折中关系。