聚合物气辅共挤中熔体体积流率对挤出胀大的影响

2016-08-02黄益宾熊爱华柳和生3

黄益宾,余 忠,熊爱华,柳和生3,

(1.上饶师范学院江西省塑料制备成型重点实验室,江西上饶334001;2.江西农业大学,江西南昌330031;3.东华理工大学,江西南昌330031)

聚合物气辅共挤中熔体体积流率对挤出胀大的影响

黄益宾1,余 忠1,熊爱华2,柳和生3,1

(1.上饶师范学院江西省塑料制备成型重点实验室,江西上饶334001;2.江西农业大学,江西南昌330031;3.东华理工大学,江西南昌330031)

传统挤出或共挤成型中流率是影响挤出胀大的关键因素之一。针对两种不同聚丙烯熔体,使用自制的气辅共挤实验装置和一矩形截面气辅共挤口模,实验研究了双层气辅共挤成型中熔体入口流率值及其比值对气辅共挤出胀大的影响。研究表明:随着入口体积流率及流率比的增加,气辅共挤出制品出现的胀大现象并随之增大,其挤出胀大率远小于传统共挤。气辅共挤制品的层厚可通过改变两相熔体的流率比来调整。气辅共挤实验中产生挤出胀大的主要原因在于气垫层厚度减小及未松弛熔体的回复作用,因而合理的气垫层厚度及气辅流道长度设计对控制挤出胀大有重要意义。

聚合物;体积流率;气辅共挤;挤出胀大;流率比

聚合物挤出成型中由口模挤出的熔体截面积大于口模出口截面积的现象被称为挤出胀大或离模膨胀。挤出胀大现象是由聚合物粘弹特性及剪切挤出机理引起的,不仅影响挤出制品质量,而且使得挤出口模设计困难。共挤成型中同样存在挤出胀大现象,且由于涉及多相聚合物熔体而更加复杂。气体辅助共挤成型是一种新型挤出成型工艺,该工艺通过气体控制系统和气辅共挤口模,在口模壁面和共挤聚合物熔体之间形成稳定气垫层[1],使得口模内多相熔体近似呈柱塞状流动。数值研究表明,气辅共挤流道内各处熔体的速度一致,口模出口处剪切速率和剪切应力近似为零,从而能有效防止“鲨鱼皮”现象,消除共挤出胀大[2-4]。传统挤出中流率是影响挤出胀大的关键因素之一,流率增加往往引起挤出胀大增大。已有的气辅双层共挤成型实验研究中,两相熔体入口流率均设为较小的恒定值且保持流率比为1[5,6],而在入口流率绝对值及流率比值增大的情况下,气辅共挤出的胀大现象会有何变化却尚未可知。本文使用一矩形截面双层气辅共挤口模,通过设置两相聚丙烯(PP)熔体不同的入口体积流率值,实验研究了聚合物双层气辅共挤成型中两相熔体的流率绝对值及流率比值对气辅共挤出胀大的影响。

1 实验系统及方法

1.1 气辅共挤成型实验系统及原料

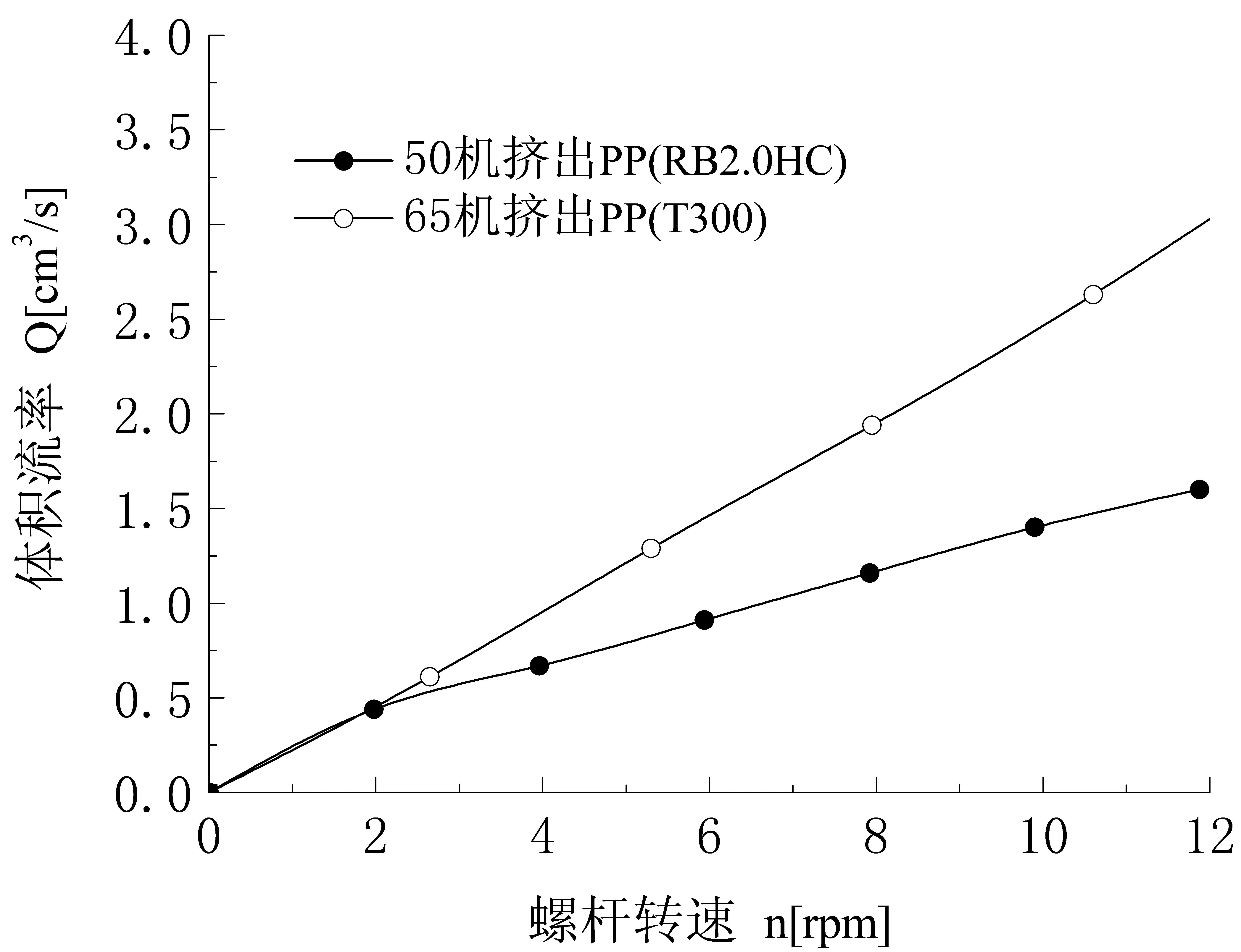

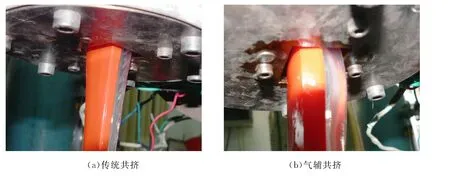

使用自行设计的缝隙进气式矩形截面双层气辅共挤口模、SJ-50单螺杆挤出机(传动比100.96)、SJ-65单螺杆挤出机(传动比75.52)、空气压缩机、储气罐、气体加热器、气体压力及温度控制系统等组成气辅共挤实验系统。考虑气垫层厚度,设计矩形口模流道截面长宽尺寸分别为30.2mm和20.2mm,系统及口模照片如图1和图2所示。实验中使用的两种聚丙烯牌号分别为印度尼西亚Tri Polyta公司产聚丙烯RB2.0HC和上海石化产T300,色母采用卡博特聚烯烃通用级色母粒。

图1 气辅共挤实验装置照片

图2 气辅共挤口模照片

1.2 挤出温度设定及气辅系统调整

实验中,将红色母粒按质量比1∶100掺入聚丙烯RB2.0HC,用混料器搅拌均匀,由SJ-50挤出机挤出,螺杆送料、压缩、计量各段温度分别设置为150℃、160℃和170℃,机头温度设为180℃。SJ-65挤出机挤出聚丙烯T300,其螺杆及机头温度设置同SJ-50,口模共挤段温度设置为190℃,调整气体压力和温度,使其尽量与熔体压力和温度一致,建立稳定气垫层,形成稳定气辅共挤出[5]。

1.3 挤出流率的测定

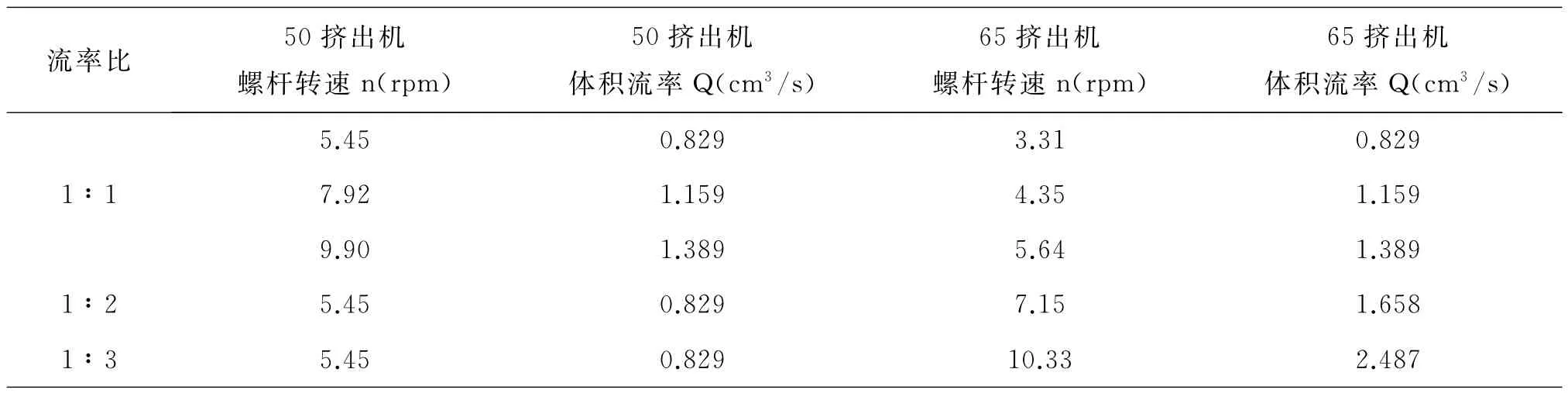

两聚合物熔体通过单挤流道的出口流率即为对应共挤流道的入口流率,测量时将口模的共挤流道部分拆下,设定挤出温度与实验温度一致,单独测量SJ-50挤出机和SJ-65挤出机的挤出质量流率。设定不同的螺杆转速(可由电机转速和传动比计算得到),使用物理天平称取不同螺杆转速情况下40秒内挤出物的重量,可测得质量流率,根据物料的密度,可换算得到相应体积流率。取样时在同样位置剪下挤出料,取3组数据的平均值作为测定值。可得到挤出机螺杆转速与体积流率之间的关系如图3所示。

图3 螺杆转速和体积流率关系

根据测量数据及图3,在稳定气辅共挤出的情况下,设定SJ-50挤出机电机转速分别为550rpm、800rpm和1000rpm,确定两挤出机相对应的螺杆转速及体积流率如表1所示。

表1 螺杆转速及对应体积流率表

1.4 实验制品测量及分析方法

因需测量胀大现象,不能使用定型和牵引装置,故采取垂直向下挤出的方法。用钢尺在距口模出口0.5cm处做矩形截面气辅共挤制品的长度及宽度测量,在距口模出口2cm处开始水冷,试样长度不超过10cm。对于传统共挤,聚合物熔体离开口模后胀大变形严重,故只能截取其断面,用坐标纸测量其截面积。聚合物挤出胀大程度通常可用挤出胀大率来量化,计算式如式(1)[7]所示。

式中,B为挤出胀大率,S2为制品挤出胀大后截面积。对于传统共挤,S1为共挤口模截面积,而对于气辅共挤,S1为要求的制品截面积(不包含气垫层所占面积)。

2 实验结果及分析

2.1 绝对流率值的影响

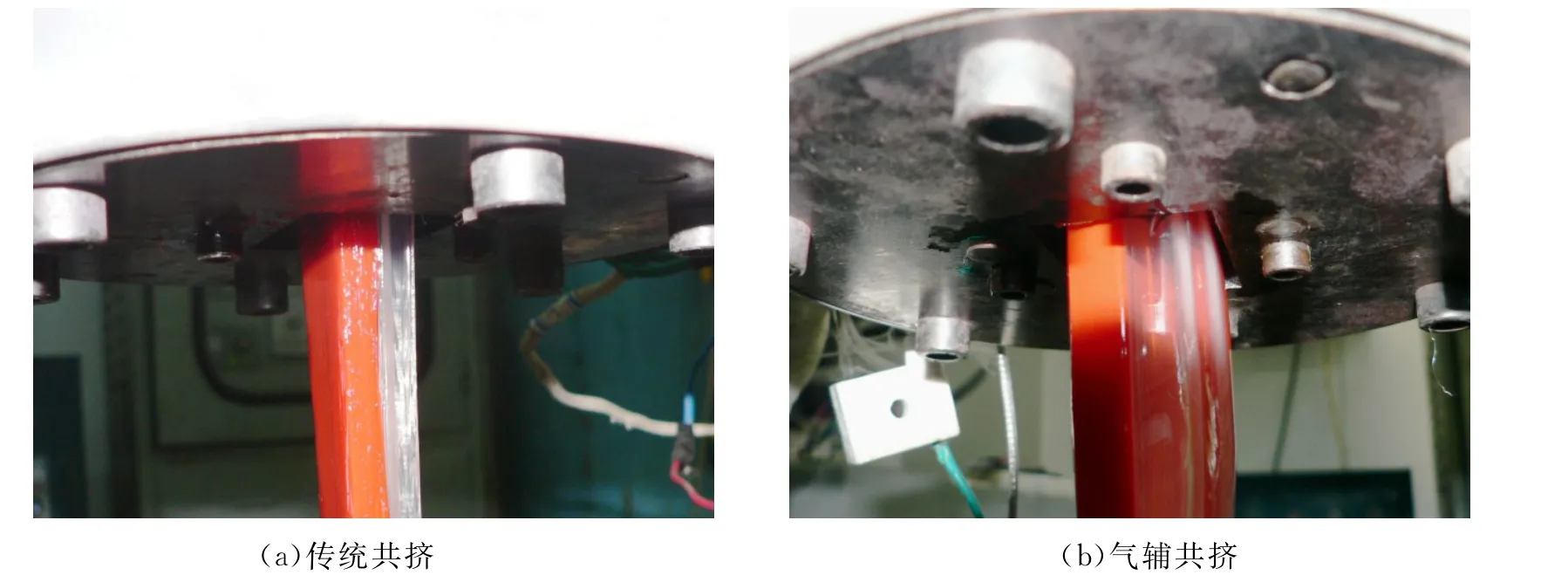

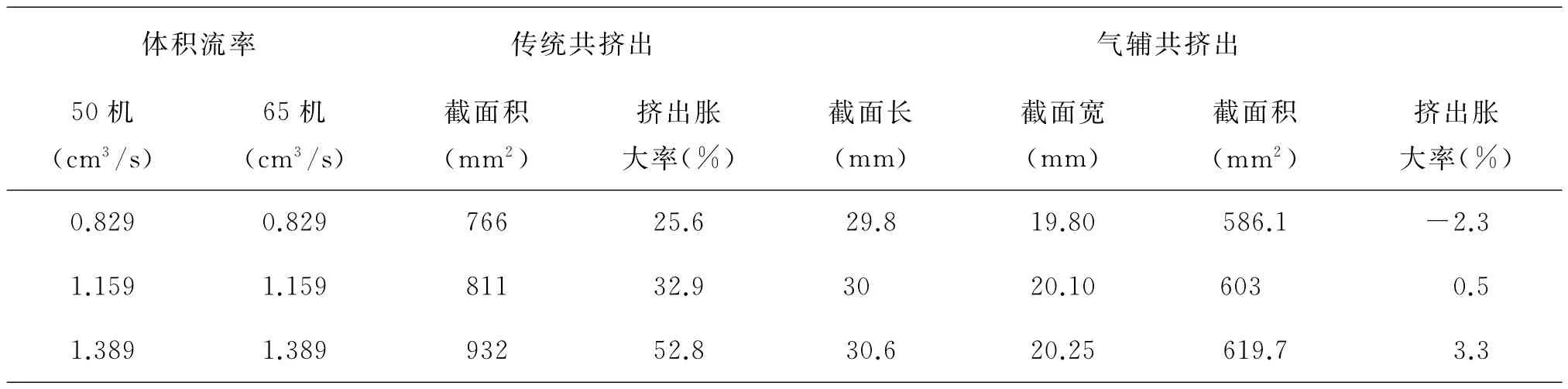

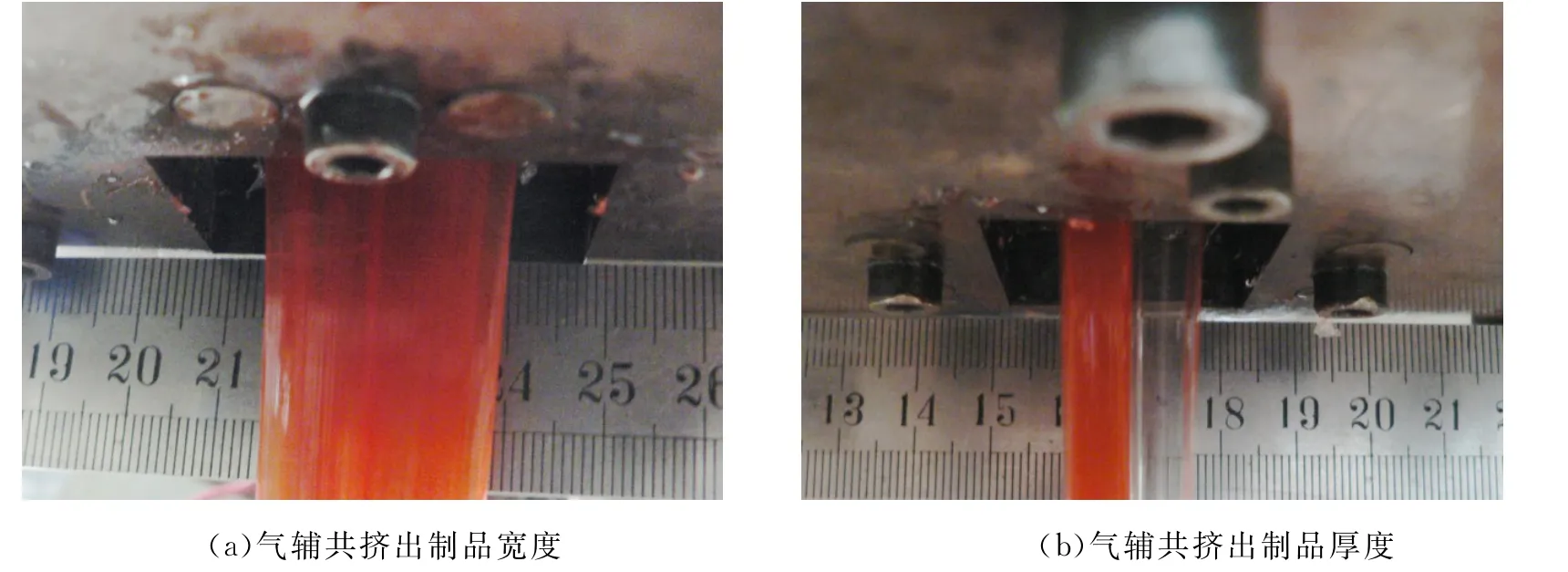

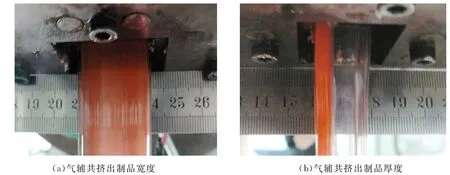

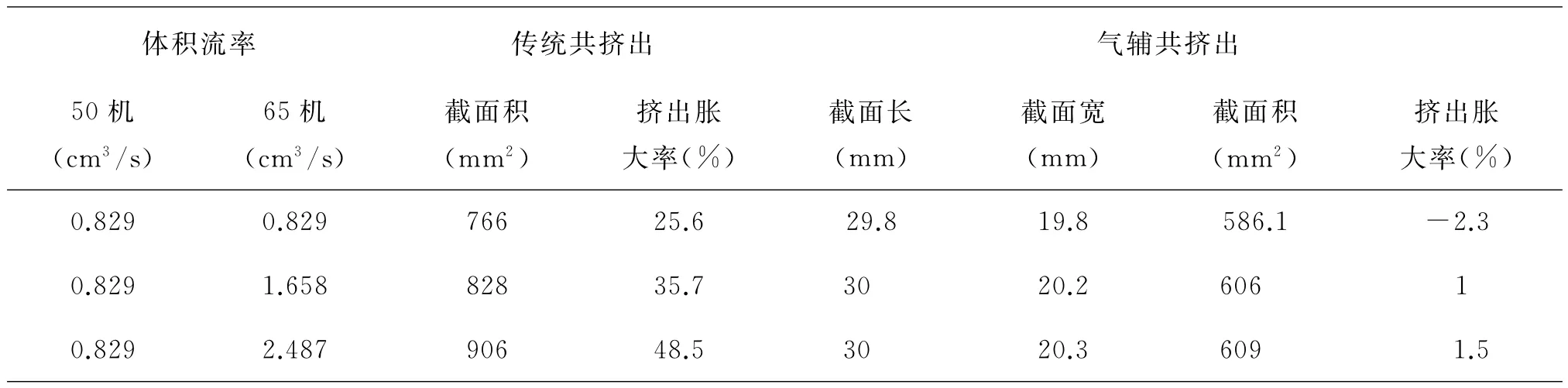

保持两PP熔体入口体积流率比为1∶1,取不同流率值,进行传统和气辅共挤出胀大实验。图4-图6所示为三组不同入口体积流率时传统共挤和气辅共挤出胀大的对比图片,表2为传统共挤和气辅共挤时挤出物截面积和挤出胀大率的测算结果。

由图可看出,气辅共挤出制品离开口模时几乎没有变形和流动偏转现象,而传统共挤出制品离开口模时有明显的挤出胀大和流动偏转现象。由表2可知,在入口体积流率值为0.829cm3/s的情况下,传统共挤出胀大率为25.6%,而气辅共挤出胀大率却为-2.3%。此前研究分析认为这是因为实验中口模开口朝下,熔体受自重拉伸而使得挤出物截面积减小[5]。当入口体积流率为1.159cm3/s和1.389cm3/s时,气辅共挤出胀大率分别为0.5%和3.3%,这说明在入口体积流率增大的情况下,气辅共挤出现了挤出胀大的现象。由气辅挤出成型机理可知,稳定的气辅挤出将能使得口模内熔体呈柱塞状挤出,剪切速率趋近于零,能基本消除由法向应力差引起的挤出胀大。因而从挤出胀大的产生机理上分析,此时气辅共挤中出现挤出胀大现象的原因必然是熔体进入口模时由于拉伸和剪切作用导致的形变尚有少部分没有得到松弛。此外,从模具结构上分析,影响挤出物截面积变化的另一原因是气垫层厚度的变化。

图4 体积流率Q50=Q65=0.829cm3/s螺杆转速n50=5.45rpm,n65=3.31rpm

图5 体积流率Q50=Q65=1.159cm3/s螺杆转速n50=7.92rpm,n65=4.63rpm

图6 体积流率Q50=Q65=1.389cm3/s螺杆转速n50=9.9rpm,n65=5.63rpm

表2 相同流率情况下传统和气辅共挤出胀大实测值

实验所用矩形截面气辅共挤口模的气垫层厚度设计值为0.2mm,但在实际气辅挤出过程中,由于气体的可压缩性,气垫层厚度必然会因熔体入口流率及压力不同而发生变化,这也就导致了实验中熔体挤出后截面尺寸与设定的制品截面尺寸间有微小误差。在熔体入口流率很小的情况下,气垫层厚度超过0.2mm,因而熔体挤出后其截面积将小于600mm2,而出现负的挤出胀大率。当熔体入口流率增大,气垫层厚度小于0.2mm,因而熔体挤出后其截面积将大于600mm2,而出现正的挤出胀大率。本文实验中,气辅共挤出胀大率随入口流率增大由负值逐渐增大至正值,这表明气垫层厚度变化及熔体的形变回复作用对挤出物截面尺寸的影响作用强于口模外熔体自重拉伸作用的影响。因而,在三者共同作用下,气辅共挤出制品的胀大率随流率增加而增大。

2.2 流率比对气辅共挤出胀大的影响

图7 流量比1∶1(n50=5.45rpm,n65=3.31rpm)

图8 流量比1∶2(螺杆转速n50=5.45rpm,n65=7.15rpm)

图9 流量比1∶3(螺杆转速n50=5.45rpm,n65=10.33rpm)

表3 不同流率比时传统和气辅共挤出胀大实测值

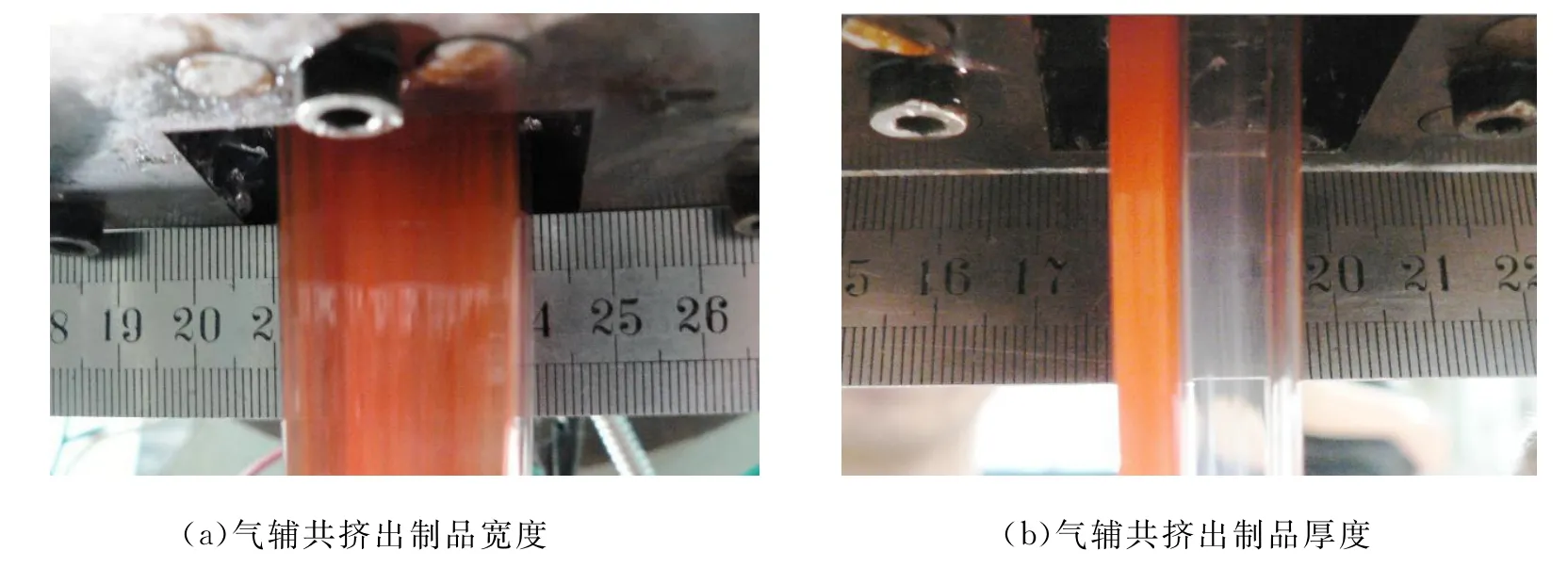

保持J-50螺杆转速不变,调整J-65挤出机螺杆转速,使得其流率比分别为1∶1、1∶2和1∶3,具体螺杆转速可见表1。图7-图9为三种流率比情况下测量气辅共挤出制品截面尺寸的实拍照片。对三种挤出流率比情况下挤出物的截面积和挤出胀大率进行测量,同样取三组样品数据的平均值,测得传统和气辅共挤出胀大变化的具体数值如表3所示。

由图7-图9可看出,在不同流率比条件下,两种PP熔体的各自层厚有明显变化,流率增大的PP(T300)层明显变厚,而流率保持不变的PP(RB2.0HC)层变薄,这表明同传统共挤一样,气辅共挤成型可通过调整两相熔体的流率来控制层厚。由表3数据,当流率比为1∶2和1∶3时,气辅共挤出胀大率分别为1%和1.5%,传统共挤出胀大率分别为35.7%和48.5%,气辅共挤出胀大率远小于传统共挤出胀大,气辅共挤和传统共挤出胀大率均随流率比增加而增大。

3 结论

(1)在本文实验条件下,气辅共挤成型依然存在挤出胀大现象,其挤出胀大率远小于相同挤出条件下的传统共挤,同传统共挤一样,其挤出胀大率随流率增加而增大。气辅共挤产生挤出胀大的主要原因在于气垫层厚度减小及未松弛熔体的形变回复作用。因而,根据挤出流率设计合理的气垫层厚度及气辅流道长度对控制气辅共挤出制品尺寸精度有重要意义。

(2)气辅共挤中两相熔体流率不同时,挤出制品胀大依然很小,且随流率比增加而增大。同时两相聚合物层厚发生变化,流率大的变厚,流率小的变薄,这表明双层气辅共挤中可通过改变两相聚合物熔体流率比来调整两相层厚分布。

[1]黄益宾,柳和生,黄兴元,等.聚合物气辅共挤成型中气垫层的建立及其稳定性分析[J].高分子材料科学与工程,2013,29(4):113-116.

[2]黄益宾,柳和生,黄兴元,等.聚合物气辅共挤成型中挤出胀大的数值模拟[J].高分子材料科学与工程,2010,26(5):171-174.

[3]周文彦,周国发.聚合物多层气辅共挤精密成型机制的数值分析[J].复合材料学报,2009,26(3):90-98.

[4]张敏,贾玉玺,黄传真.气辅共挤出流道中聚合物流动过程的数值分析[J].高分子材料科学与工程,2012,28(1):176-179.

[5]黄益宾,柳和生,黄兴元,等.气体辅助共挤出矩形截面PP双层型材的实验研究[J].塑料工业,2013(4):49-51,56.

[6]柳和生,何建涛,黄兴元,等.L型异型材气辅共挤胀大及变形的数值模拟和实验验证[J].高分子材料科学与工程,2014(10):113-116.

[7]黄益宾.聚合物气体辅助共挤成型的理论和实验研究[D].南昌:南昌大学,2011:37.

Effect of Melt Volume Flow Rate on Die Swell in Polymer Gas-assisted Co-extrusion

HUANG Yi-bin1,YU Zhong1,XlONG Ai-hua2,LlU He-sheng3,1

(1.Jiangxi Key Laboratory of Polymer Preparation and Processing,Shangrao Normal University,Shangrao Jiangxi 334001,China;2.Jiangxi Agricultural University,Nanchang Jiangxi 330031,China;3.East China Institute of Technology,Nanchang Jiangxi 330031,China)

The melt volume flow rate is one of the key factors which affect die swell in traditional extrusion or co-extrusion.Using agas-assisted co-extrusion die with rectangular section,we investigated the effects of the volume flow rates and their ratios of two varied polypropylene melts on die swell in a bi-layer gas-assisted co-extrusion(GACE).It was found that the die swell aroseand enlarged with the increase of melt volume flow rates and their ratios,and the swell ratio in GACE was much smaller than that of traditional co-extrusion.Also,we found the layer thickness of the melts in GACE could be adjusted by changing the melt volume flow rate ratio.Two main reasons for die swell in GACE experiments are the thinning of the gas layer and the recovery of unrelaxed polymer melts,both rational thickness of gas layer and length of the gas-assisted flow channel are crucial to control die swell in GACE.

polymer;volume flow rate;die swell;gas-assisted co-extrusion;flow rate ratio

TQ320.66

A

1004-2237(2016)03-0049-06

10.3969/j.issn.1004-2237.2016.03.010

2015-12-21

江西省青年科学基金项目(20122BAB216012);国家自然科学基金项目(51163011);国家留学基金项目(201308360171);江西省2015年度远航工程项目(2015141)

黄益宾(1978-),男,江西上饶人,副教授,博士,主要从事聚合物成型研究。E-mail:hyb126@126.com