FPSO上层居住模块整体吊装强度计算研究

2016-06-24龚伟兵向小斌

周 庆, 龚伟兵, 向小斌,徐 辉

(1.中远船务工程集团有限公司,辽宁 大连 116600; 2.上海中远船务工程有限公司,上海 200231)

FPSO上层居住模块整体吊装强度计算研究

周庆1, 龚伟兵2, 向小斌2,徐辉2

(1.中远船务工程集团有限公司,辽宁 大连 116600; 2.上海中远船务工程有限公司,上海 200231)

摘要:大型船舶上层建筑整体吊装是船舶建造中的一项先进工艺,但如何保证吊装工艺的安全性仍是一项技术难题。以某FPSO(浮式生产储油卸油装置)上层居住模块为例进行研究,采用有限元方法和结构强度相关理论,结合DNV规范对FPSO上层居住模块整体吊装强度进行分析。计算结果显示,吊装时高应力一般发生在吊点附近区域的强支撑构件上。该方法为吊装方案的可行性提供了依据,实际吊装过程验证了计算的准确性。

关键词:油船;上层建筑;整体吊装;强度计算;有限元法

0引言

船舶与海洋工程上层居住模块整体吊装是船舶建造中的一项先进技术,可有效缩短船台建造周期,降低造船成本,提高劳动生产效率。随着预舾装程度的提高,上层居住模块甚至变成独立的海工产品,异地制造再运输组装。但船舶大型化以及预舾装水平的提高使上层建筑整体分段的尺寸、重量越来越大,有时接近甚至超过千吨,而结构刚性则相对减小,这使得上层居住模块的整体吊装变得更加困难。另外,即使结构强度满足吊装要求,吊装过程的局部变形也可能导致内舾装、管装、电装和重要设备的破坏,拖延交货时间,造成船厂重大经济和信誉损失。为保证模块整体吊装作业安全,吊装方案的设计尤为重要,而设计合理的吊装方案关键在于上层建筑整体吊装强度分析的可靠性。

对于复杂的工程结构,包括船舶结构在内,使用经典的结构力学方法、弹性力学方法、板壳理论等只能进行一定的简化计算,更加精确的计算一般都是采用通用的、行之有效的有限单元法。目前,上层建筑整体吊装强度数值计算已经开始研究。

杨永谦等[1]对上层建筑的强度采用二维有限元分析,将结构离散成梁单元进行计算,并采用经典力学方法,利用三弯矩原理,校核结构强度。无论应用经典力学计算还是将结构处理成梁单元,都可以降低计算强度,缩短计算时间,但同时却降低了计算精度,无法更好地体现结构在三维上应力和变形的分布形式。

张延昌等[2]通过建立105 000 DWT油船上层建筑整段有限元模型,进行上层建筑吊装前以及整体吊装2种工况下的整体结构强度分析,计算得到上层建筑构件的应力与变形水平。上层建筑整体建模可以得到结构的三维有限元模型,是一种更加准确有效的方法。

叶家玮等[3]考虑上层建筑外形尺寸、重量重心位置、结构强度和工厂设备的吊运能力等因素确定吊装方案,并讨论了受力不均匀引起的变形。

李永正等[4]利用有限元法计算了大型油船上层建筑吊装前和吊装时的结构响应,王峰等[5]对大型船舶上层建筑整体吊装的工艺技术进行了研究,并应用有限元计算进行验证。

从以上分析可见上层居住模块整体吊装工艺的先进性和复杂性,本文在前面研究的基础上,采用有限元方法,对FPSO的上层居住模块吊装工艺进行分析和研究。

1上层居住模块基本情况与建模

1.1坐标系统和计算单位

坐标原点,中心线Fr0肋位;X轴,纵向,指向船艏为正;Y轴,横向,指向左舷为正;Z轴,垂向,向上为正。单位:长度为m,力为N,应力为Pa。

1.2材料参数

结构材料为AH36船用高强钢,屈服应力为355 MPa,杨氏模量为2.05×105MPa,泊松比为0.3,密度为7 850 kg/m3。

1.3重量重心

本船上层居住模块长41.4 m,宽13.5 m,高23.5 m,结构全部采用普通碳素钢,钢结构重量为928.934 t,总重量为1 696.93 t。重量、重心数据见表1。

表1 上层居住模块结构重量中心

1.4数值模型

结合FPSO上层建筑图纸,采用大型有限元软件SESAM/GeniE程序,用板单元模拟甲板、舱壁和强横梁等结构,梁单元来模拟骨材和加强筋等结构,完成有限元建模,并针对模型进行整体和局部强度计算分析。考虑到主要分析的内容是上层建筑结构整体强度,因此忽略了部分小结构件(如肘板、小开口及开口加强筋等)。上层居住模块的纵骨间距和肋距都是0.9 m,普通区域单元尺寸为0.45 m×0.45 m,特殊区域单元尺寸为0.05 m×0.05 m。

1.5边界条件和载荷

本船上层居住模块吊装方案中,钢丝绳索具末端约束X、Y、Z三个方向的平动位移。整个结构所受外载荷为重力,对结构垂向施加惯性载荷。

2吊装方案设计

该上层居住模块将在中国建造完成,再运输到巴西与FPSO主船体进行合拢。考虑两地起重设备的要求,为模块的运输和安装分别设计了2种吊装方案。方案1为上层居住模块在中国船厂建造完成后,采用2 000 t 4钩头起重船将模块吊到运输船上;方案2为上层居住模块在巴西使用2 000 t门式起重机将模块吊到FPSO主船体上进行安装。

方案1(LC1):

上层居住模块由2 000 t浮吊的4个主钩起吊,每个主钩的承载能力为500 t。 32个吊板均匀布置在上层建筑顶部,这些吊板平均分成4组,2组位于艉侧Fr10舱壁上面,2组位于艏侧Fr25舱壁上面。吊装方案1具体布置如图1所示。

图1 吊装方案1(中国)

方案2(LC2):

上层居住模块在巴西将通过2 000 t门式起重机吊装到FPSO主船体上,该门式起重机配有2个1 500 t吊梁。对应设计了19个吊板用于此吊装作业,这些吊板都布置在模块顶部左右两侧。10个吊板位于右舷舱壁,其他9个吊板位于左舷舱壁。吊装方案2具体布置如图2所示。

图2 吊装方案2(巴西)

3上层建筑吊装整体强度数值分析

3.1结构许用应力

吊装过程中,相当应力(Von Mises stress)计算公式如下所示。

式中:σ1、σ2、σ2为主应力。

整体吊装分析采用DNV规范进行计算。考虑吊装过程的不确定性,吊装有限元分析需要考虑动态放大、重心偏差、索具偏差等各种载荷修正系数。具体载荷系数见表2。

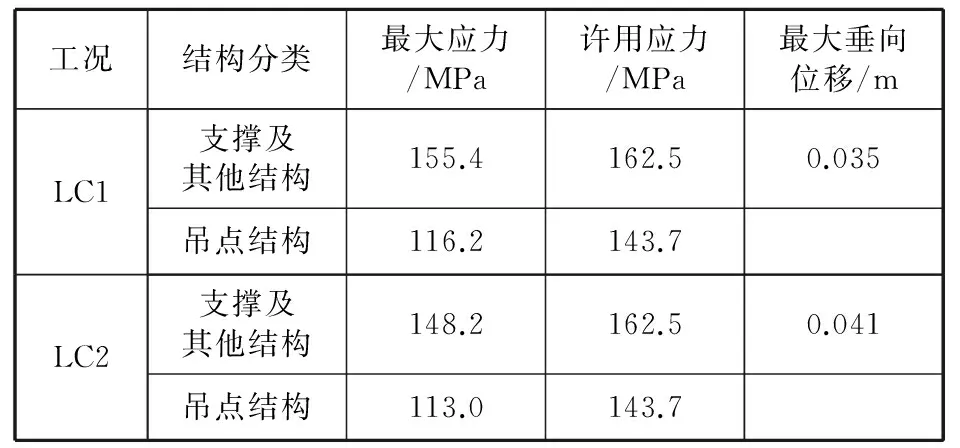

整体吊装分析安全系数取为1.3,结合表2中规定的载荷系数,可得FPSO的上层居住模块各结构位置的许用应力,其中吊点结构许用应力[σ]=143.7 MPa,支撑构件及其他结构的许用应力[σ]=162.5 MPa。

表2 吊装载荷系数

3.2吊装强度校核

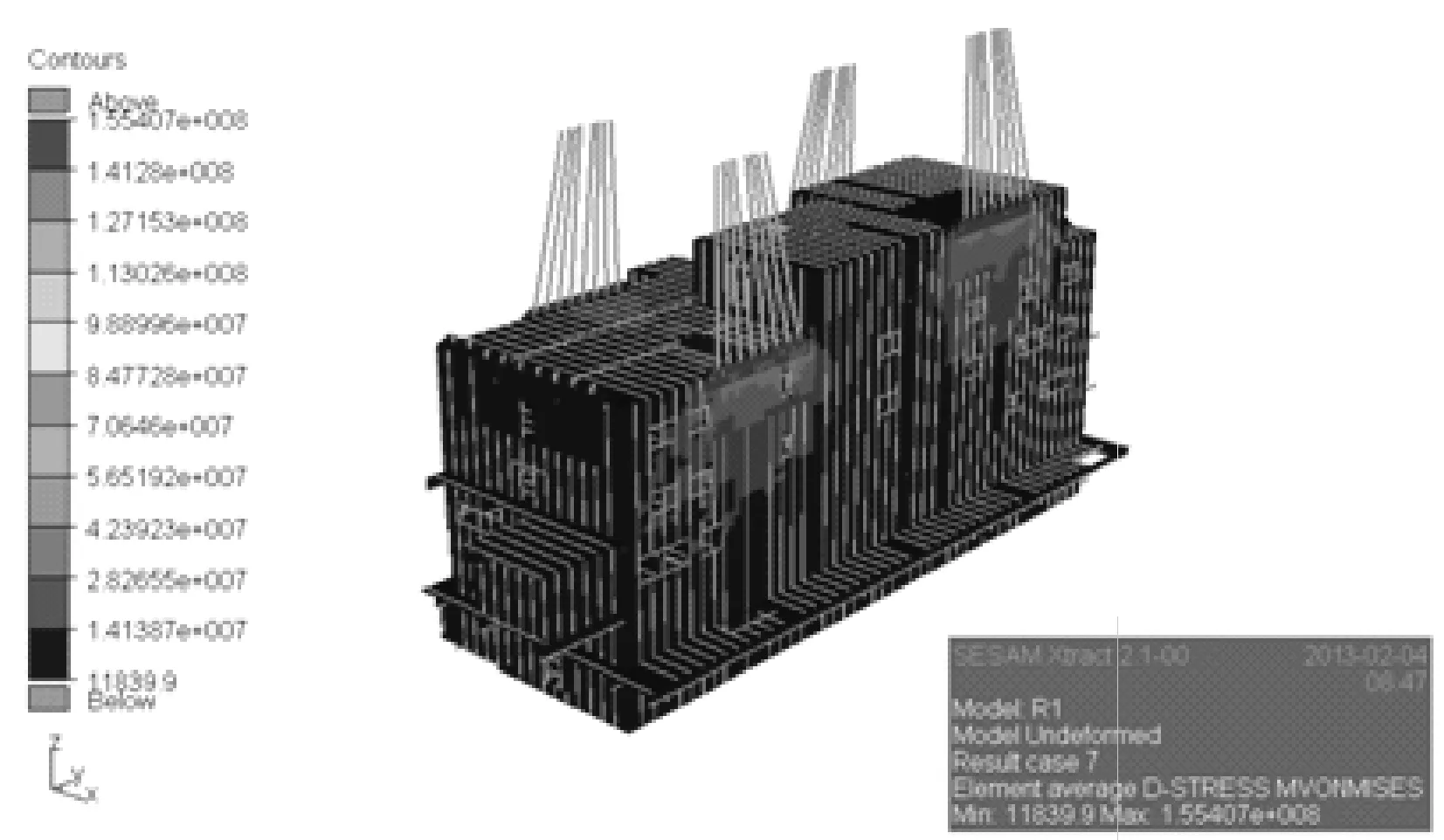

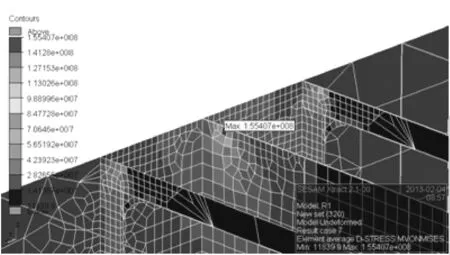

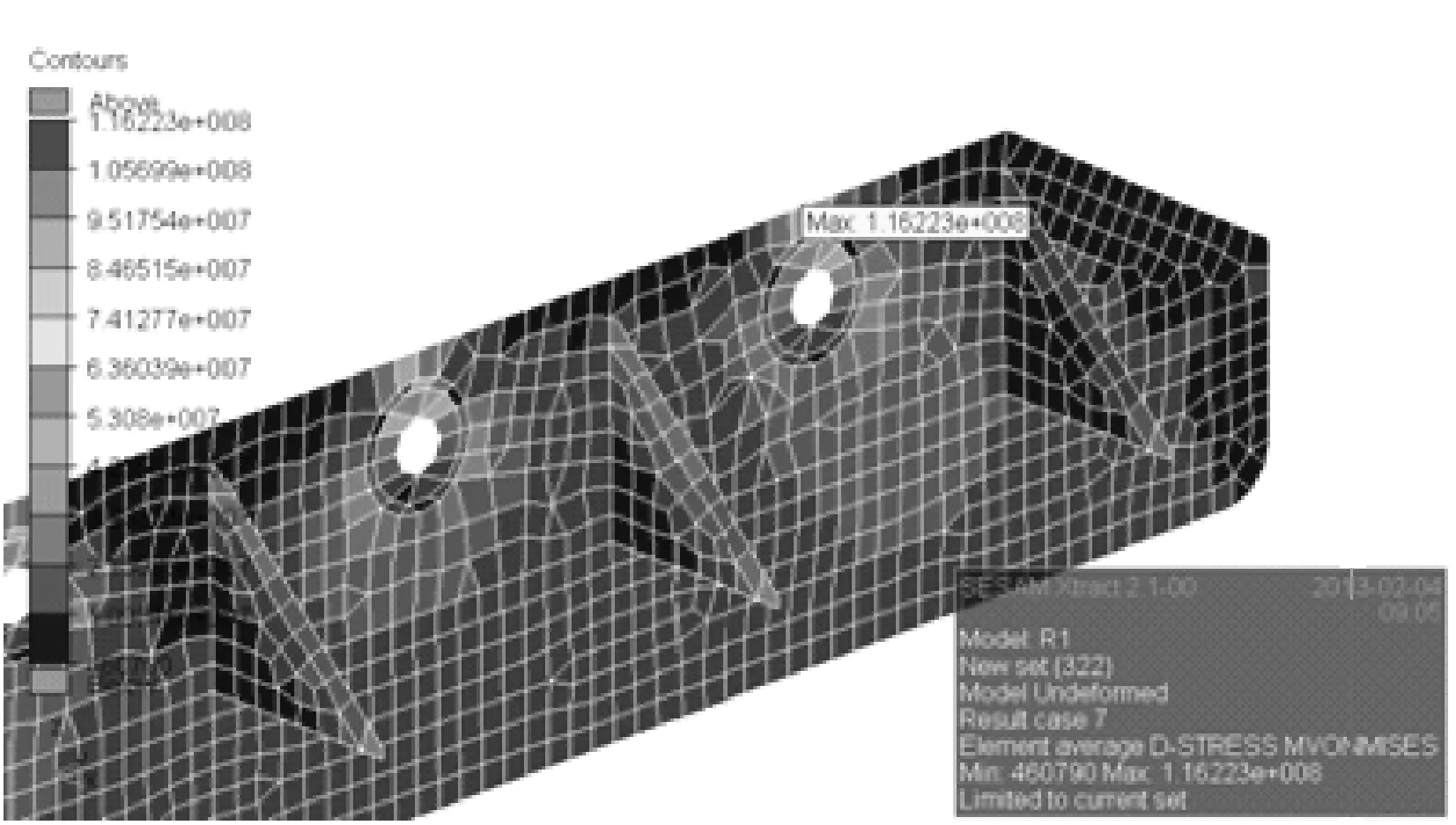

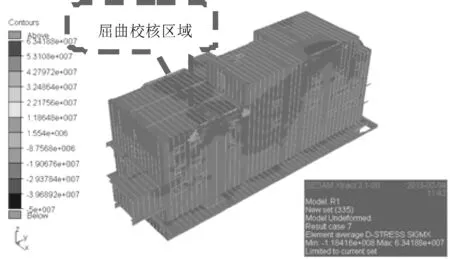

利用SESAM/GeniE软件对所建立的有限元模型进行分析, 图3至图7分别显示了方案1和方案2两种工况的整体应力分布、最大应力位置、吊点应力分布及整体垂向位移分布。

图3 LC1整体应力分布 (单位:Pa)

图4 LC2整体应力分布 (单位:Pa)

图5 结构最大应力分布位置 (单位:Pa)

图6 吊点最大应力分布位置 (单位:Pa)

图7 LC2垂向位移分布 (单位:m)

整理方案1和方案2两种工况的应力和位移结果见表3,最大应力155.4 MPa发生在吊点下方的强构件交叉处。从表3结果可以看出,各工况下的结构应力都小于许用应力,结构强度满足要求。上层居住模块高23.5 m,加上吊索高度,整体计算模型高约33 m,最大垂向位移为0.041 m,变形比例约为1/1 000,且整体变形位移沿着模型均匀分布。实际吊装过程也证明了吊装工艺的安全性。

表3 最大应力与位移

3.3结构屈曲强度校核

上层居住模块属于典型薄壁结构,吊装过程中结构受压,容易出现结构失稳及屈曲破坏等危险状况,需要进行结构屈曲校核。板梁结构屈曲计算的典型受力模型如图8所示。

对经受平面内和侧压载荷的板屈曲状态需要满足下面的强度准则:

式中:σxmax为纵向最大压应力;σymax为横向最大压应力;τ为边剪应力;σCx为在纵向方向单轴压缩的临界屈曲应力;σCy为在横向方向单轴压缩的临界屈曲应力;τC为边缘剪切的临界屈曲应力;η为屈曲利用因子。

图8 板梁结构屈曲计算受力模型

本文屈曲校核依据DNV规范,计算方法是提取各工况下有限元计算结果中各层甲板单元的X,Y方向正应力σx和σy以及剪应力τxy的数值,选择应力大的甲板区域为校核对象,以甲板板格为单位,将正应力数值填入根据规范公式编写的计算表格中可求得该板格的屈曲利用因子η。计算结果显示选定区域的板格的屈曲利用因子η均小于规范规定的0.8,屈曲强度满足规范要求。图9、图10和图11分别显示了屈曲校核区域选择、板单元应力提取、规范公式表格计算等屈曲校核过程。

图9 正应力σx分布云图及屈曲校核区域选择 (单位:Pa)

图10 板单元σy应力提取 (单位:Pa)

4结论

海洋工程上层居住模块整体吊装是一项复杂的

工艺过程,需要综合考虑各个方面的因素。文中采用有限元法对总重1 700 t的上层居住模块吊装进行了数值模拟计算,并依据DNV规范,分析和校核了2种吊装工况下的上层居住模块的屈服强度和屈曲强度。该方法能有效地评估吊装方案的合理性,提高吊装工艺设计的安全性,对生产建造具有指导和借鉴意义。

图11 板屈曲规范公式表格计算

通过对计算结果的分析可知,吊装时高应力一般发生在吊点附近区域的强支撑构件上。通过有限元计算可以提前发现问题,并采取相应的加强措施以保证整体吊装作业的顺利安全进行,实际作业过程也证明了本吊装方案的安全性。

参考文献:

[1]杨永谦,黄贻平,陈超核.29 000 t货船上层建筑整体吊装变形及应力计算[J].武汉交通科技大学学报,1994,3(9): 301-306.

[2]张延昌,王自力,罗广恩.船舶上层建筑整体吊装强度有限元分析[J].船舶工程, 2006, 28(3): 62-65.

[3]叶家玮,吴学仁,王勇毅,高万盈.2.9万t货船上层建筑整体吊装内舾装的安全性分析[J].华南理工大学学报,1997(7):139-143.

[4]李永正,王珂,郭玮. 大型油船上层建筑整体吊装强度有限元分析[J]. 科学技术与工程,2012,12(36):10011-10016.

[5]王锋,汪家政. 大型船舶上层建筑整体吊装技术研究及应用[J]. 造船技术,2011(1):20-22.

[6]周波. 船舶制造相关工艺的应力与变形问题研究[D].大连:大连理工大学,2008.

收稿日期:2016-01-07

作者简介:周庆(1974—),男,硕士,工程师,研究方向为船舶与海洋工程结构设计与计算。

中图分类号:U661.43

文献标志码:A