不同工况对制动闸片摩擦性能的影响

2016-05-26吴射章陈鑫潘尹钱坤才万伟伟

■ 吴射章 陈鑫 潘尹 钱坤才 万伟伟

不同工况对制动闸片摩擦性能的影响

■ 吴射章陈鑫潘尹钱坤才万伟伟

摘 要:针对高速列车制动系统运行条件,采用1︰1制动动力试验台模拟低温造雪环境,进行不同制动压力和不同制动初速度下有无残砂或制动盘有碎屑的紧急制动试验,以及低温造雪环境下初速度250 km/h不同制动低压力的持续制动试验。测试闸片的平均摩擦系数和制动过程中盘面的最高温度,并观察制动盘和闸片的表面状态。结果表明,紧急制动不同工况下,闸片的平均摩擦系数随着制动压力和制动初速度的升高呈曲折升高趋势,盘面最高温度也不断升高并在初速度160 km/h时趋于一致;无残砂工况下,连续致密的摩擦膜在制动初速度80 km/h时形成,有残砂或制动盘有碎屑工况下在制动初速度120 km/h时形成。低压持续制动时,闸片平均摩擦系数和制动盘表面温度受接触面带冰膜的摩擦膜影响。

关键词:高速列车;制动闸片;不同工况;摩擦性能;摩擦系数

0 引言

随着科学技术的不断进步,我国高速列车的速度在不断创造新的纪录。2007年投入运营的“和谐号”高速列车最高速度250 km/h,实际运行速度200 km/h,现在运行速度350 km/h,实现了“十一五”期间高速列车客运目标。列车速度的提高,制动系统需承受更大的负荷,对制动技术提出更高要求。当速度为300 km/h的高速列车在实施紧急制动时,摩擦速度相当于45 m/s,摩擦系数大于0.35,制动盘面最高温度超过800 ℃[1]。此外,2014年我国新增兰州西—乌鲁木齐的“兰新铁路第二双线”,其运营速度为200~250 km/h,运行中的制动系统受到风霜雨雪等恶劣天气影响。

在实际运行过程中,因闸片与制动盘不均匀摩擦,以及外界环境的多变,造成局部接触压力和温度高于标准值。在恶劣条件下,闸片的摩擦性能是决定产品性能的关键。因此,研究不同工况下制动闸片摩擦性能具有重大意义。

针对高速列车制动系统苛刻的使用条件,利用1∶1制动动力试验台模拟-15 ℃造雪环境,研究残砂、制动盘碎屑对制动闸片摩擦性能的影响。

1 试验材料及方法

试验设备:采用1︰1制动动力试验台。

环境条件:气候环境选取-15 ℃低温造雪环境模拟。

试验介质:残砂(石英砂)和碎屑(淬火制动盘碎屑)在试验过程中填充在闸片块体的孔洞和间隙位置(见图1)。

图1 残砂、淬火制动盘碎屑在闸片上的位置

试验参数:(1)试验速度。进行不同速度级别的1︰1制动动力试验。 紧急制动:50 km/h、80 km/h、120 km/h和160 km/h;持续制动:250 km/h。(2)单侧闸片压力。紧急制动:18 kN和25 kN;持续制动:5 kN、6 kN、7 kN、8 kN、8.5 kN。(3)制动盘材料。铸钢合金制动盘。在1︰1制动动力试验过程中,按低温造雪有残砂、低温造雪无残砂、低温造雪制动盘有碎屑紧急制动及低温造雪持续制动顺序,得到不同工况下闸片的平均摩擦系数,同时利用PYROSOFT型红外热像仪测定制动盘面最高温度,采用高清数码照相机记录制动盘表面状态,研究其对闸片摩擦性能的影响。

2 结果与分析

2.1不同工况下制动闸片的摩擦系数

制动压力为18 kN时的1︰1制动动力试验粉末冶金闸片平均摩擦系数变化曲线对比见图2。从图2可以看出,在不同环境下,制动初速度为50~80 km/h时,闸片的摩擦系数显示不稳定,低温造雪时,闸片的平均摩擦系数随着速度提高而降低;低温造雪有残砂或制动盘有碎屑时,闸片的平均摩擦系数随着速度提高而升高。低温造雪时,随着速度提高,摩擦面温度升高,摩擦面的冰膜逐渐转化为水膜,摩擦系数降低;而低温造雪有残砂或制动盘有碎屑时,随着速度提高,摩擦面温度升高,摩擦面的冰膜逐渐转化为水膜,残砂或碎屑硬质点接触面积增加,摩擦系数增加。低温造雪有残砂环境条件下,速度80~120 km/h时,闸片摩擦面水膜逐渐消失,摩擦系数趋于稳定,速度进一步提高,摩擦面温度接近摩擦体的软化温度,摩擦面积增大,摩擦系数增加;低温造雪环境条件下,速度80~160 km/h时,闸片摩擦面水膜逐渐消失,摩擦面积增大,摩擦系数逐渐增大;而低温造雪制动盘有碎屑环境条件下,速度80~120 km/h时,随着闸片摩擦面温度提高,碎屑硬质点逐渐软化,摩擦系数降低,速度进一步提高,摩擦面温度接近摩擦体的软化温度,摩擦面积增大,摩擦系数增加,至160 km/h时的摩擦系数最高,为0.319;低温造雪、有残砂的工况下,闸片的平均摩擦系数普遍较高,为0.235~0.320;低温造雪制动盘有碎屑的工况下,闸片的平均摩擦系数低于低温造雪工况,制动初速度50 km/h时最小,为0.116。这是由于高速列车制动时闸片易在制动盘表面形成摩擦膜(或称“第三体”)[2-3]。低速制动时,“第三体”以颗粒状为主[4],材料表面粗糙,闸片中硬质颗粒和残砂(石英砂是硬质颗粒)使克服摩擦表面啮合作用所需的力矩增大。因此,低温造雪制动盘有残砂工况的平均摩擦系数最高。制动压力18 kN对低温造雪环境下加制动盘碎屑的作用不明显,制动盘碎屑可能带走其表面部分颗粒状“第三体”,因此平均摩擦系数反而低。

图2 粉末冶金闸片平均摩擦系数变化曲线对比(制动压力18 kN)

图3 粉末冶金闸片平均摩擦系数变化曲线对比(制动压力25 kN)

制动压力为25 kN时的1︰1制动动力试验粉末冶金闸片平均摩擦系数变化曲线对比见图3。从图3可以看出,制动压力增加,使闸片整体平均摩擦系数提高;随着制动初速度提高到160 km/h,不同工况下的闸片平均摩擦系数趋于一致,最大为0.328,表明制动压力的增加导致整体平均摩擦系数提高;尽管制动环境不同,但当制动初速度为160 km/h时,制动盘与闸片的接触面趋于一致。图3中低温造雪工况的平均摩擦系数先降后升,在初速度80 km/h时最小,这与图2一致,不同的是低温造雪有残砂工况下的平均摩擦系数虽然也是先降后升,但在120 km/h时最小;在低温造雪有残砂工况下,随着速度提高,摩擦面温度升高,摩擦面残砂硬质点周围的冰膜逐渐减少,滑动阻力变小,摩擦系数下降;速度进一步提高,摩擦面冰膜消失,温度接近摩擦体的软化温度,摩擦面积增大,摩擦系数增加,至160 km/h时摩擦系数最高。同一制动初速度下,低温造雪制动盘有碎屑工况下的制动闸片平均摩擦系数高于低温造雪工况,且随着初速度的增加都有增加。由此表明,制动压力的提高对闸片制动整体平均摩擦系数影响较大。在低转速情况下,制动盘表面的“第三体”完全呈颗粒状[5],摩擦面的冰雪随着制动过程脱离或化成水脱离,低温造雪环境下的摩擦面“第三体”在80 km/h,要比50 km/h时平整得多,因此摩擦系数有所降低;随着速度的提升,摩擦面的“第三体”逐渐致密化,在摩擦面形成连续摩擦膜,使不同工况下的制动盘与闸片的接触逐渐趋于一致,由于其良好的摩擦磨损性能,摩擦系数显著上升;当制动初速度为160 km/h时,不同工况下的平均摩擦系数趋于一致。残砂和碎屑的加入不同于低温造雪,除了冰雪还有残砂或碎屑对摩擦系数产生影响;120 km/h有残砂时,制动盘表面最平整,摩擦系数最低;有碎屑时,摩擦系数随着速度的增加而上升,但在120 km/h时,摩擦系数增加最缓。因此,制动压力25 kN对低温造雪和有碎屑工况下的作用较之前明显,可能是制动压力的提高增加了碎屑和制动盘与闸片的接触面积,提高了平均摩擦系数。

2.2不同工况下制动盘面最高温度

制动压力18 kN、25 kN在不同初速度紧急制动时制动盘面最高温度对比见图4和图5。可见,不同制动压力下,随着制动初速度的增加制动盘面最高温度都有上升,图4中在同一初速度120 km/h时,制动盘表面最高温度由高到低,是低温造雪有残砂、低温造雪、低温造雪制动盘有碎屑的工况;当初速度为160 km/h时,向着趋于一致的方向发展,最高温度164 ℃。图5中在同一初速度时,制动盘表面最高温度由高到低,是低温造雪、低温造雪有残砂、低温造雪制动盘有碎屑的工况,三者的曲线相似,且前二者温度曲线接近,初速度160 km/h时,盘面最高温度几乎一致为195 ℃。制动盘面温度的形成是制动摩擦过程中由动能转化而来(除去表面冰雪被磨融化时吸走热量)。制动压力的提高使不同工况的制动盘表面温度差距减小,且在制动初速度160 km/h时,温度趋于一致,表明不同工况下的闸片与制动盘的接触较近。

图4 制动压力18 kN在不同制动初速度紧急制动时制动盘面最高温度对比

图5 制动压力25 kN在不同制动初速度紧急制动时制动盘面最高温度对比

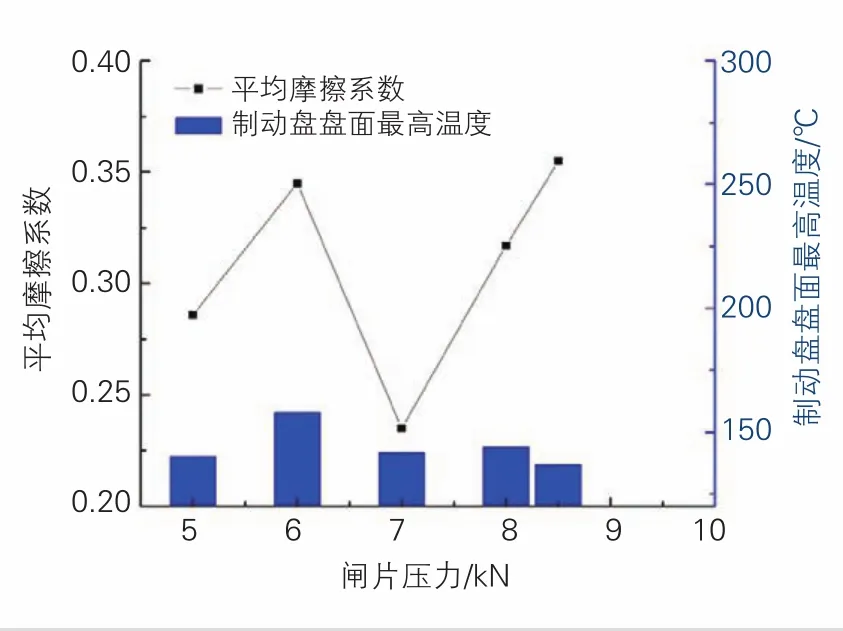

图6 平均摩擦系数和制动盘面最高温度

2.3250 km/h持续制动时的摩擦系数和盘面温度

在低温造雪环境和不同制动压力下,进行制动初速度为250 km/h的持续制动,测得平均摩擦系数和盘面最高温度见图6。表明制动盘面最高温度在制动压力6 kN时为158 ℃;在制动压力为5.0~8.5 kN时,闸片的平均摩擦系数先升后降再上升,为0.235~0.355;闸片压力为7 kN时,平均摩擦系数最小,为0.235;闸片压力8.5 kN时,平均摩擦系数最大,为0.355。在制动压力为5~6 kN时,摩擦面上存在冰膜,随着压力的增加,接触面积增加,摩擦系数增加;在制动压力为6~7 kN时,随着压力的增加,摩擦面的温度升高,其面上的冰膜逐渐转化为水膜,摩擦系数下降;压力进一步提高,摩擦面温度不断增加,摩擦面水膜消失并软化,接触面积增加,摩擦系数逐渐增加。

µ =β+αAr/ P是分子机械理论。Ar为真实接触面积;P为压力;β为机械啮合程度;α为材料的分子引力;β与α分别是由摩擦表面的物理和力学性能所决定的系数。

根据分子机械理论推测,在制动压力6~7 kN的变化区间,制动压力增加,但真实接触面积变化不大。因此,摩擦系数因压力增大而减小。而8.5 kN制动压力下的平均摩擦系数最高,是因制动压力的增加,接触面积增大使微凸体间的啮合作用增加,摩擦系数提高。

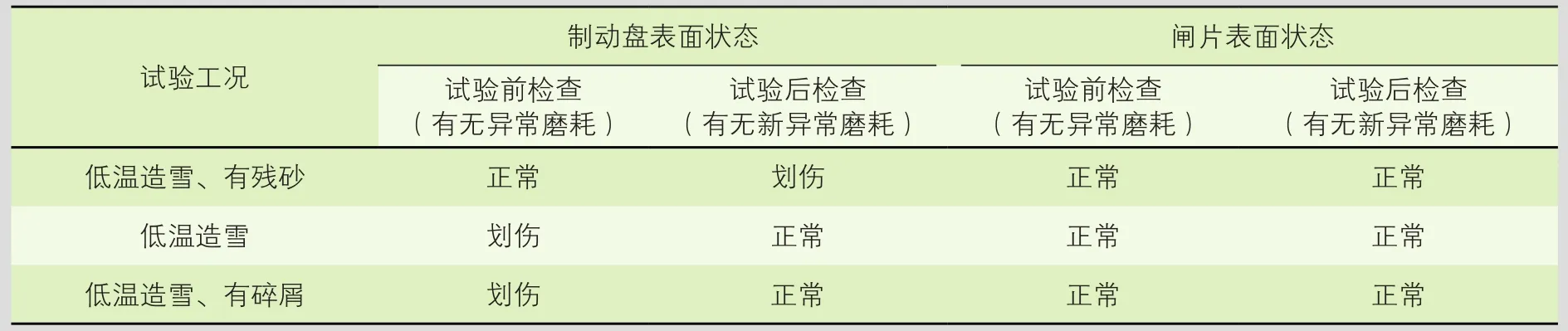

2.4制动盘与闸片表面状态

不同工况下停车制动试验前后对制动盘和闸片表面状态的检查结果见表1。结果表明,只在低温造雪有残砂环境停车制动试验后,制动盘表面存在划伤,之后未出现新的异常磨耗,这是由于残砂是SiO2,属硬质相,易造成制动盘表面划伤。

表1 停车制动试验前后对制动盘与闸片表面状态的检查结果

图7 制动后制动盘表面形貌

当初速度为250 km/h时在不同制动压力制动后制动盘表面形貌见图7。尽管制动过程中,制动盘表面最高温度达135 ℃,但在低制动压力情况下每次完成制动,制动盘摩擦表面形成一层颗粒状冰膜,改变了“第三体”的构成。这是由于盘体温度在冰点以上,环境温度为-15 ℃,当制动盘温度高时遇到周围低温空气,在摩擦面形成水滴而急速形成冰颗粒,由于制动压力低,闸片与制动盘摩擦面接触不充分。盘体摩擦面按内径向外径方向冰颗粒由大变小,是因为制动盘转动时外径速度比内径快,水滴易散开且甩出;内径处的冰颗粒大,最先接触闸片,并有不同程度的磨耗,且冰颗粒被磨成冰面。表明在不同制动低压下,闸片与制动盘的接触面积不同。图7(a)为制动压力5 kN,图7(b)为6 kN,制动盘摩擦表面多为冰颗粒;图7(c)和图7(d)为制动压力增大,制动盘表面内径处的接触面明显增大。图7(d)为制动压力8 kN,内径接触面已成连续环状,盘面温度高,冰有时间化成冰砂,在制动压力下形成致密连续的冰膜。图7(c)为制动压力7 kN,制动盘接触面积较大,但不及图7(e),与上述接触面积越大摩擦系数越小的结论不符。表明低温造雪环境下,高速制动下的制动盘摩擦接触面并不是决定摩擦系数大小的唯一因素,还与制动压力和盘面最高温度有关。

3 结论

4 参考文献

[1] Samrout H,EI Abdi R. Fatigue behavior of 28CrMoV5-08 steel under thermomechanical loading[J]. International Journal of Fatigue,1998(20):555-563.

[2] 符蓉,宋宝韫,高飞,等. 摩擦制动条件对列车制动闸片材料摩擦性能的影响[J]. 中国有色金属学报,2008(7):1 223-1 230.

[3] ӦSTERLE W. 制动装置的摩擦和磨损引起化学成分和金相组织的改变[J]. 国外机车车辆工艺,2003(4):19-23.

[4] 李志强,韩建民,李卫京,等. 摩擦条件对钢质摩擦材料第三体及磨损的影响[J]. 北京交通大学学报,2013(4):174-178.

[5] DESCARTES S,BERTHIER Y. Rheology and flows of solidthird bodies:background and application to an MoS1.6coating[J]. Wear,2002(252):546−556.

通过对低温造雪环境有无残砂及淬火制动盘有碎屑的工况进行1︰1制动动力试验,测试粉末冶金制动闸片的平均摩擦系数及盘面最高温度,记录、观察制动盘及闸片表面状态,研究不同工况对闸片摩擦性能的影响。

(1)-15 ℃的低温造雪环境下不同工况紧急制动时,闸片的平均摩擦系数随制动压力的升高而整体提高,低温造雪工况下闸片的平均摩擦系数变化规律前后一致,但有残砂时,平均摩擦系数在制动初速度80 km/h时下降,制动盘有碎屑时在120 km/h时下降。残砂或制动盘有碎屑存在时,改变了“第三体”形成过程,延长颗粒状阶段,致密连续“第三体”的形成需要更高的速度。

(2)-15 ℃的低温造雪环境下不同工况紧急制动,盘表面最高温度随制动压力和制动初速度的提高而升高,当制动初速度为160 km/h时,盘面最高温度趋于一致。制动压力为18 kN、25 kN时,制动盘表面最高温度分别为164 ℃和195 ℃,其工况分别为低温造雪有残砂和低温造雪无残砂。表明残砂和碎屑对低速下制动盘表面最高温度影响较小。

(3)-15 ℃的低温造雪环境下,250 km/h的初速度在制动低压工况的持续制动时,只有残砂对制动盘表面有异常划伤;低压制动时制动盘的摩擦面有一层呈颗粒状冰膜,冰颗粒由内向外减小;当制动压力大于7 kN时,冰膜内径出现的接触面或接触环改变了“第三体”的构造,同时随着制动压力的增大,闸片平均摩擦系数波动较大,盘面最高温度与其不成规律。表明在低温造雪环境、低压制动、残砂与制动盘有碎屑时,闸片摩擦性能受接触面带冰膜“第三体”影响,应进一步研究。

吴射章:中车戚墅堰机车车辆工艺研究所有限公司, 工程师 ,江苏 常州,213011

陈 鑫:中车戚墅堰机车车辆工艺研究所有限公司,助理工程师,江苏 常州,213011

潘 尹:中车戚墅堰机车车辆工艺研究所有限公司,助理工程师,江苏 常州,213011

钱坤才:中车戚墅堰机车车辆工艺研究所有限公司,教授级高级工程师,江苏 常州,213011

万伟伟:中车戚墅堰机车车辆工艺研究所有限公司,技师,江苏 常州,213011

责任编辑 苑晓蒙

中图分类号:U260.35

文献标识码:A

文章编号:1672-061X(2016)02-0020-05