汽车悬架系统建模与仿真研究

2016-04-11赵海宾赵巍

赵海宾,赵巍

(1.河北交通职业技术学院汽车工程系,河北 石家庄 050091;2.卓轮(天津)机械有限公司,天津 300457)

汽车悬架系统建模与仿真研究

赵海宾1,赵巍2

(1.河北交通职业技术学院汽车工程系,河北 石家庄 050091;2.卓轮(天津)机械有限公司,天津 300457)

摘 要:汽车悬架系统是一个比较复杂的多体系统,其构件之间的运动关系十分复杂,这就给使得传统的计算方法分析悬架的各种特性带来许多的困难。因此,悬架的运动学和动力学仿真分析在汽车悬架特性的研究中起着重要作用,并为悬架系统的设计和开发提供了一种先进高效快捷的方法。

关键词:悬架;仿真;优化;ADAMS/Car;ADAMS/Insight

10.16638/j.cnki.1671-7988.2016.02.043

CLC NO.: TH132.4 Document Code: A Article ID: 1671-7988(2016)02-117-04

引言

本文主要针对国内某自主品牌汽车制造厂开发的某型号SUV前悬架,利用ADAMS/Car建立了前悬架三维实体模型,并获取前悬架有关部件的质心、质量和转动惯量等质量参数,确定了前悬架的几何定位参数、衬套、减震器和扭杆等相关参数,对前悬架模型进行了运动学、动力学仿真试验。

同时,运用ADAMS/Insight对前悬架进行了参数化分析和试验设计,改善原设计中部分定位参数。使得优化后车轮外倾角、前束和主销内倾角等参数有明显改善,满足了前悬架的设计要求。

1、前悬架模型建立

建立分析模型过程中,ADAMS/Car的建模顺序是自下而上,最后进行装配得到前悬架模型,通过试验台装配试验,以检验悬架模型的正确性。

1.1 前悬架基本参数的确定

表1 前悬架各零件硬点位置

在ADAMS/Car软件中建立仿真模型时各零件关键点的位置对建立模型的准确性非常关键。通过查阅零件设计图纸和在三维实体模型上实际测量,获得了前悬架中零件关键的位置。表1是前悬架关键点的位置(由于模型左右对称,表中只列出左侧点的位置)。表中X方向取汽车前进方向的相反方向为正,Y方向取汽车右侧为正,Z方向重力方向的相反方向为正。表中单位为mm。

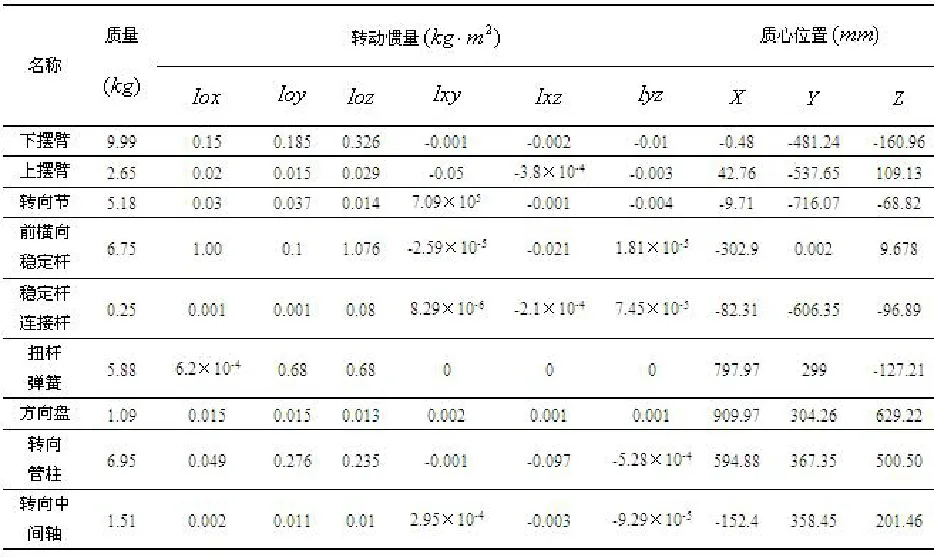

悬架零件的质量,一般在设计图上查取。在多体系统动力学中,只要在运动过程中时刻具有相同运动轨迹,并具有特定的联系,如通过各种方法固定在一起的零部件,就是一个运动部件。一个运动部件应只有一个共同的质心和转动惯量。运动部件的质心与转动惯量的参数查取,可以通过称重,计算,实验等方法获得。近年来,随着CAD技术的发展出现了确定运动部件质心,转动惯量的新方法,利用CAD实体造型软件,建立零部件的三维实体模型,之后输入材料密度等特性参数,获得质量,质心和转动惯量。悬架各个部分的质量,转动惯量和质心位置见表2。

表2 悬架零件质量参数表

1.2 前悬架3D模型

根据硬点参数和质量参数,所建立起来的汽车前悬架模型及其抽象示意图如图1所示。

图1 悬架模型及其示意图

2、前悬架的仿真结果分析

ADAMS/Car提供了强大的悬架系统分析功能,如通过车轮的垂直跳动分析前悬架各定位参数如前束角,车轮外倾角,主销后倾角,主销内倾角的变化规律。通过在轮胎接地点施加侧向力和回正力矩,测量前束角和车轮侧偏角的变化,偏转车轮(横向平面内),测量车轮的转角等。

2.1 前悬架仿真试验

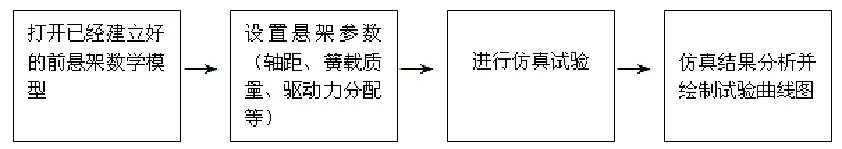

前悬架仿真模型建立好后,就可以对其进行分析了。悬架及转向系统仿真的基本过程如图2所示。

图2 悬架仿真过程

2.2 前悬架仿真结果分析

对前悬架模型进行运动学和弹性运动学仿真分析,进行双轮同向激振试验,即对其左右侧的车轮轮心处同时施以平行位移-80mm~80 mm (正值表示车轮向上跳,负值表示车轮向下跳动),进行仿真试验。

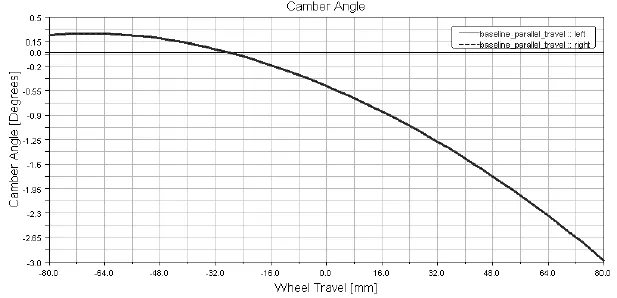

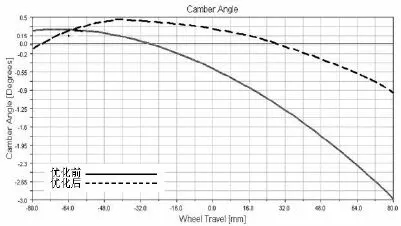

2.2.1 车轮外倾角

车轮外倾角是车轮中心平面和地面垂线的夹角,汽车工程手册推荐上跳时,外倾变化为-1~+1°(±50mm)范围内应合理选择悬架的设计参数,从而提高轮胎的侧偏特性。

图3 前悬架车轮外倾角与轮跳的关系

如图3所示,车轮由下向上跳动过程中外倾角由正值向负值变化,当车轮在-50mm时,外倾角为0.20°,车轮在+50mm时,外倾角为-1.77°。车轮外倾角在上跳过程中向负值方向变化过大,超过±1°的范围,不符合设计要求,有待改进。

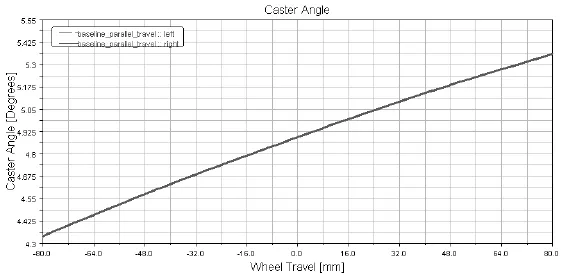

2.2.2 主销后倾角及后倾拖距

主销后倾角与主销后倾拖距一起,保证足够的侧向力回正力矩,有利于汽车直线行驶。主销后倾角越大,主销后倾拖距也越大,则回正力矩的力臂越大,故回正力矩也就越大。一般来说,四轮驱动车为3~10°,后倾拖距一般为0~30mm。主销后倾角和主销后倾拖距仿真结果如图4和图5所示。

图4 前悬架主销后倾角与轮跳的关系

图4的仿真结果表明,主销后倾角随车轮跳动量的变化为4.36~5.36°之间,且在3~10°范围之内,变化较小,符合悬架的设计的要求。

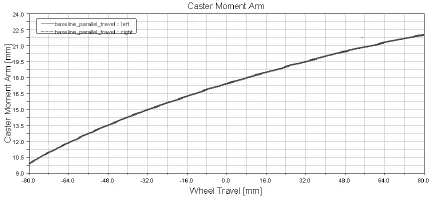

图5 前悬架主销后倾拖距与轮跳的关系

图5是主销后倾拖距仿真结果,可以看出,随车轮上跳,主销的后倾拖距是逐渐变大的,变化范围为10.31~22.03mm,而后倾拖距的增加,使回正力矩的力臂变大,因此回正力矩将随着车轮的上跳而变大,其值在合理的范围0~30mm内,符合悬架的设计的要求。

2.2.3 主销内倾角及横向偏移距

主销内倾角也有使车轮自动回正的作用,其有利用汽车本身的重力使车轮回复到原来中间位置的效应。主销内倾角与主销横向偏置距是相关联的,主销内倾有利于横向偏置距的减小,从而减小转向时驾驶员在方向上的力,使转向轻便,同时也可以减小从转向轮传到方向上的冲击力。

实际设计时,大致的范围是7~13°,希望取较小的值,主销横向偏移距为-10~30mm,也希望取较小的数值。主销内倾角及横向偏移距结果如图6和图7所示。

图6是主销内倾角仿真结果,主销内倾角随车轮的上跳增加幅度比较大,其值为10.60~14.72°,已经超出设计的范围7~13°,所以,该悬架的主销内倾角不符合设计要求,需要改进。

图7 前悬架主销横向偏移距与轮跳的关系

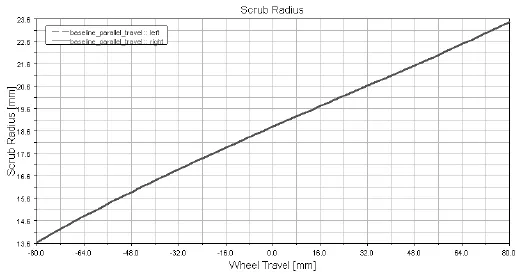

图7主销横向偏移距结果表明,前悬架的主销横向偏移距为13.88~23.45mm,在-10~30mm的范围内,符合设计要求。

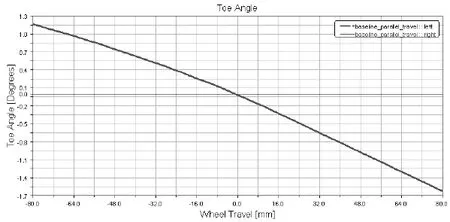

2.2.4 前束

对于汽车前轮,车轮上跳时的前束值多设计成零值或负值。设计值取在零附近时为了控制直行时由路面的凹凸引起的前束变化,确保良好的直行稳定行。另外,负前束是为了使装载质量变化而引起车高变化时,也能保持转向。

在实际中,在±50mm范围内,其变化为-0.5~0.5°。前束变化与轮跳关系如图8所示。

图8 前悬架前束与轮跳的关系

图8的前悬架前束仿真结果表明,虽然前束值是随车轮的上跳向负值变化的,但是在-50mm时,前束角为0.75°;在50mm时,前束角为-0.97°,这种变化过大,是不符合设计的要求,需要改进。

综上结果表明,某型号长城前悬架的各定位参数和性能基本满足设计要求,但车轮外倾角,前束,主销内倾角等参数有待改进。

3、前悬架定位参数的优化

为解决以上问题,用ADAMS/Insight模块,对这几项车轮定位参数进行优化,使之达到一个比较理想的值。考虑对前悬架硬点位置进行优化,但在优化前,首先要对能够影响定位参数的悬架硬点位置进行参数化分析和试验设计(DOE),即考虑在多个硬点位置改变时,各硬点的坐标对悬架参数的影响。从而可以找到对定位参数的变化敏感程度较高的硬点坐标,然后再以这些硬点坐标为设计变量进行优化。

3.1 前悬架优化设计

根据输出的统计结果分析,对主销内倾角和后倾角影响较大的上下摆臂后点的位置;对车轮外倾角影响较大的是上摆臂后点和下摆臂与车架前点位置;对主销偏移距影响较大的是上下摆臂的外点位置;对前束影响较大的是横拉杆与转向节外端点的位置。

3.2 优化前后仿真结果的对比

调整完相关硬点参数后,需要改善的悬架指标变化范围合格,参加下列对比。

3.2.1 车轮外倾角

由图9所示优化后车轮外倾角,车轮在上跳过程中外倾角的值由正值向负值的变化趋势较优化前明显减小,在轮跳范围内变化值未超出±1°的范围,优化后满足悬架的设计要求。

图9 优化后外倾角变化

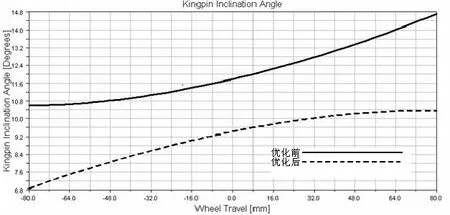

3.2.2 主销内倾角

如图10所示,优化后内倾角的变化较优化前有很大的改善,曲线变化在合理设计范围之内。

图10 优化后主销内倾角变化

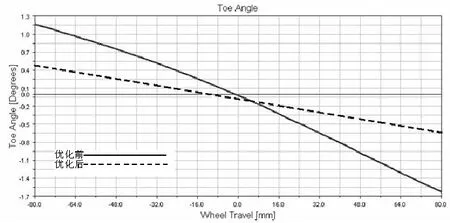

3.2.3 前束

图11所示优化后的前束,在轮跳范围内前束角变化较优化前明显减小,同时车轮上跳时,前束值向负前束方向变化,可使车辆在曲线行驶时有增加不足转向的趋势,优化后前束满足悬架的设计要求。

图11 优化后前束变化

针对前悬架仿真结果中不符合设计要求的参数如车轮外倾角、前束角、主销内倾角等进行优化,利用ADAMS/Insight模块对能够影响定位参数的悬架硬点位置进行参数化分析和试验设计,从而找到对定位参数的变化敏感程度较高的硬点坐标。重新进行仿真试验,仿真结果表明车轮外倾角、前束和主销内倾角较优化前有明显的改善。

4、结论

动态仿真是进行汽车悬架及整车产品开发的有效方法,多体系统动力学的相关软件为汽车悬架及整车动力学提供了功能强大的研究工具,正确的将ADAMS引入悬架及整车的设计开发流程,将会大大的降低开发资金和缩短开发试制的周期。

本文的研究对象是汽车前悬架,其性能关系到汽车操纵稳定性,对于整车模型进行操纵稳定性和平顺性仿真很有意义,可为设计提供更多、更可靠的依据。

参考文献

[1] 王国强.虚拟样机技术及其在ADAMS上的实践,西安:西北工业大学出版社.2002.03:2~21.

[2] 中国汽车工程学会组织翻译和审定.汽车工程手册.第2版.北京理工大学出版 社.2004.4:73~121.

[3] 陈黎卿.基于ADAMS双横臂扭杆独立悬架操纵稳定性分析.合肥工业大学学报.2005.03:28~53.

[4] 胡宁,郑冬黎.双横臂独立悬架运动学分析.汽车工程.1998.06: 50~76.

[5] 凌雯.桑塔纳轿车悬架运动学ADAMS仿真:[硕士学位论文].上海:同济大学,1999.03.

[6] 薛玉斌,王树军等.汽车减振器与悬架系统的匹配研究.辽宁工学院学报(23.2).2003.08:22~53.

[7] 郭二生.空气悬架稳定性和平顺性仿真试验研究:[硕士学位论文].长春:吉林大学,2004.03.

The Model Building And Simulation Of The Automobile Suspension System Reserch

Zhao Haibin1, Zhao Wei2

( 1.Department of Automobile Engineering Hebei Jiaotong Vocational &Technical College, Hebei Shijiazhuang 050091; 2. Zollern (Tianjin) Machinery Co., Ltd, Tianjin 300457 )

Abstract:The automobile suspension is a multi-body system and the motion relationship among the parts is very complicated, so it brings many difficulties to compute the various characteristics with traditional methods. The Automobile suspension kinetics and dynamic simulation has been a very critical task in automobile design and development and it provides a rapid and effective method to design automobile suspension.

Keywords:Suspension; Simulation; Optimize; ADAMS/Car; ADAMS/Insight

作者简介:赵海宾,讲师,毕业于河北工业大学,硕士研究生,就职于河北交通职业技术学院。研究方向:汽车电子控制技术及故障诊断。

中图分类号:TH132.4

文献标识码:A

文章编号:1671-7988(2016)02-117-04