快速热压法制备B4C/Al中子吸收材料的力学性能

2016-03-08袁楠牟浩瀚倪狄马帅仲洪海蒋阳

袁楠,牟浩瀚,倪狄,马帅,仲洪海,蒋阳

快速热压法制备B4C/Al中子吸收材料的力学性能

袁楠,牟浩瀚,倪狄,马帅,仲洪海,蒋阳

(合肥工业大学材料科学与工程学院,合肥 230009)

采用粉末冶金快速热压法制备B4C/Al中子吸收材料,对其进行T6态热处理,通过对材料的密度、硬度与抗弯强度等性能的测试以及材料微观组织、物相组成和弯曲断口形貌的观察与分析,研究成形压力、热压压力与温度以及B4C颗粒含量的影响。结果表明,B4C/Al复合材料的物相组成为Al和B4C;B4C颗粒均匀地镶嵌在基体中,颗粒与基体结合紧密。材料密度随压制压力增加而增大,随B4C含量增加而降低,在热压压力和温度共同作用下,铝合金液充分填充压坯孔隙从而实现高致密。当B4C的质量分数为30%时,在150 MPa预成形压力下压制、530 ℃/10 MPa条件下热压后所得B4C/Al复合材料的相对密度最高,达到99.87%,断裂方式为韧性断裂。经T6态热处理后,硬度HB和抗弯强度均提高,分别达到123.49和394.117 MPa,断裂方式转变为脆性断裂。

快速热压;B4C/Al;T6态热处理;力学性能;断裂方式

核能作为高效、清洁、可持续利用的新型能源,日益受到关注[1]。产生核能的装置是核反应堆,核反应堆在运行一段时间后需要卸出乏燃料,乏燃料具有极强的放射性,伴有一定的中子发射率,并且放出热量[2−4]。随着对核能需求的不断增多,开发一种乏燃料贮运用的高性能屏蔽材料已成为必然。铝基碳化硼复合材料因具有质量轻、塑性佳、导热性能好、中子吸收能力优良等特点,是乏燃料贮运、中子源防护等方面理想的工程材料[5−6]。B4C/Al作为乏燃料贮运用的中子吸收材料,必须具有较高的B4C含量(质量分数≥30%)来满足对10B和11B元素大截面中子吸收,同时要求具有导热性能好、强度高、塑韧性好、抗腐蚀等性能[7]。目前,B4C/Al复合材料的制备方法主要有无压浸渍法、金属熔炼法、粉末冶金法等[8−10]。粉末冶金法制备B4C/Al复合材料能提高B4C含量,甚至可以获得具有更高中子吸收能力的B4C质量分数高于30%的复合材料,同时能改变B4C颗粒与Al液之间的润湿条件,避免B4C与Al之间反应生成有害的界面产物(Al4C3等),因而可提高界面结合强度,从而获得力学性能优良的复合材料[11]。并且相较于金属熔炼法和无压浸渍法,粉末冶金法工艺简单,操作方便,生产成本低。本研究采用粉末冶金快速热压法制备B4C/Al中子吸收材料,研究B4C含量及制备工艺对材料性能的影响,通过在基体铝中引入合金元素和加压来改善B4C与Al之间的润湿性,调整热压工艺以减少有害界面产物的生成,并通过T6态热处理进一步提高B4C/Al复合材料的力学性能。

1 实验

1.1 原料

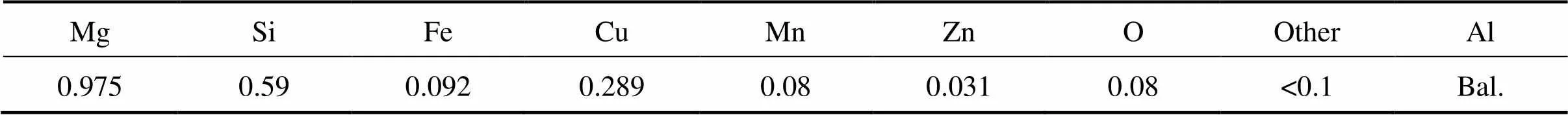

基体材料选用长沙天久金属材料有限公司出售的粒度小于58 μm的6061铝合金粉;增强颗粒为牡丹江碳化硼磨料有限公司出售的粒度小于61 μm的碳化硼粉。原料粉末的化学成分列于表1和表2。

表1 6061铝合金粉的化学成分

表2 碳化硼粉的化学成分

1.2 B4C/Al复合材料的制备

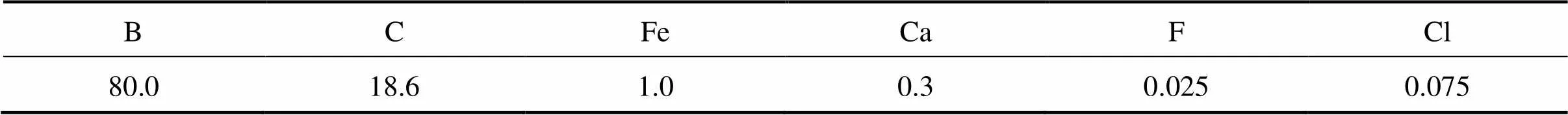

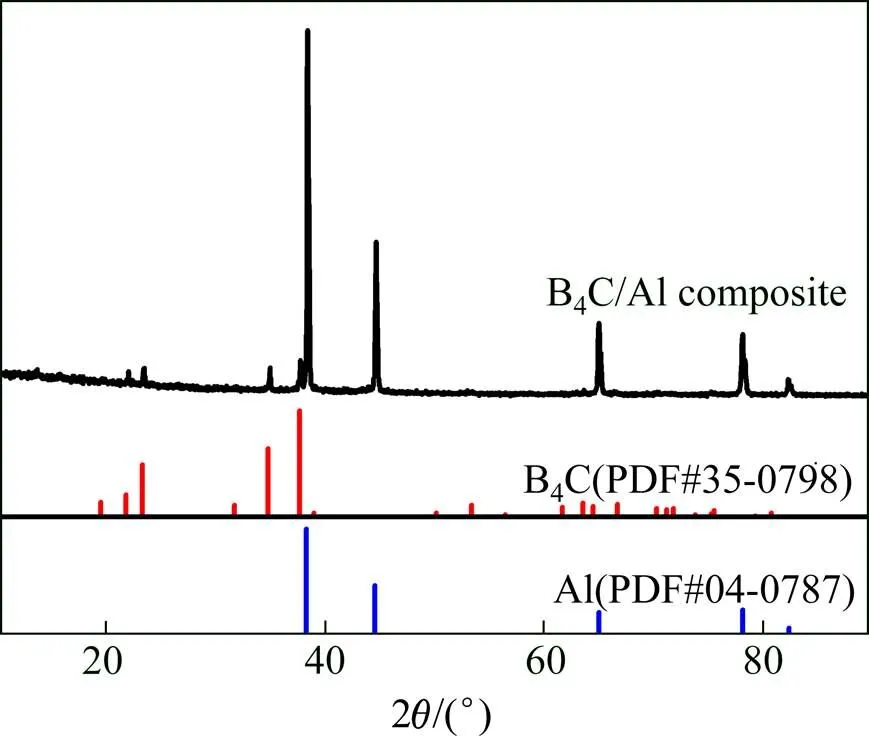

采用快速热压法制备B4C/Al复合材料,B4C含量与工艺参数列于表3。首先将铝合金粉和B4C颗粒在V型混料机上混料4 h,确保物料混合均匀;把混合料装填到内径为120 mm的石墨模具中,在常温下压制成形,压力为90~150 MPa,保压15 min;然后放入自制的热压炉中,在Ar气氛保护下加热至510~550 ℃,加压6~14 MPa,保温30 min,随炉冷却,得到直径为120 mm、厚度5~10 mm的B4C/Al复合材料;对材料进行T6态热处理,即在530 ℃固溶强化2 h,水淬,然后在180 ℃时效强化12 h。

表3 B4C/Al基复合材料制备的工艺参数

1.3 性能检测

采用Archimedes排水法测定B4C/Al复合材料的密度;用HBV-30A布氏硬度计测定材料的硬度,压头(钢球)直径为1 mm,测量5个点,取平均值;利用DSC-5000型万能材料实验机,采用三点弯曲法测定复合材料的抗弯强度。用MR5000金相显微镜观察材料的显微组织,用JSM−6490LV型钨灯丝扫描电镜对复合材料的微观组织、弯曲断口形貌及微区元素含量进行观察与分析。

2 结果与讨论

2.1 物相组成和显微组织

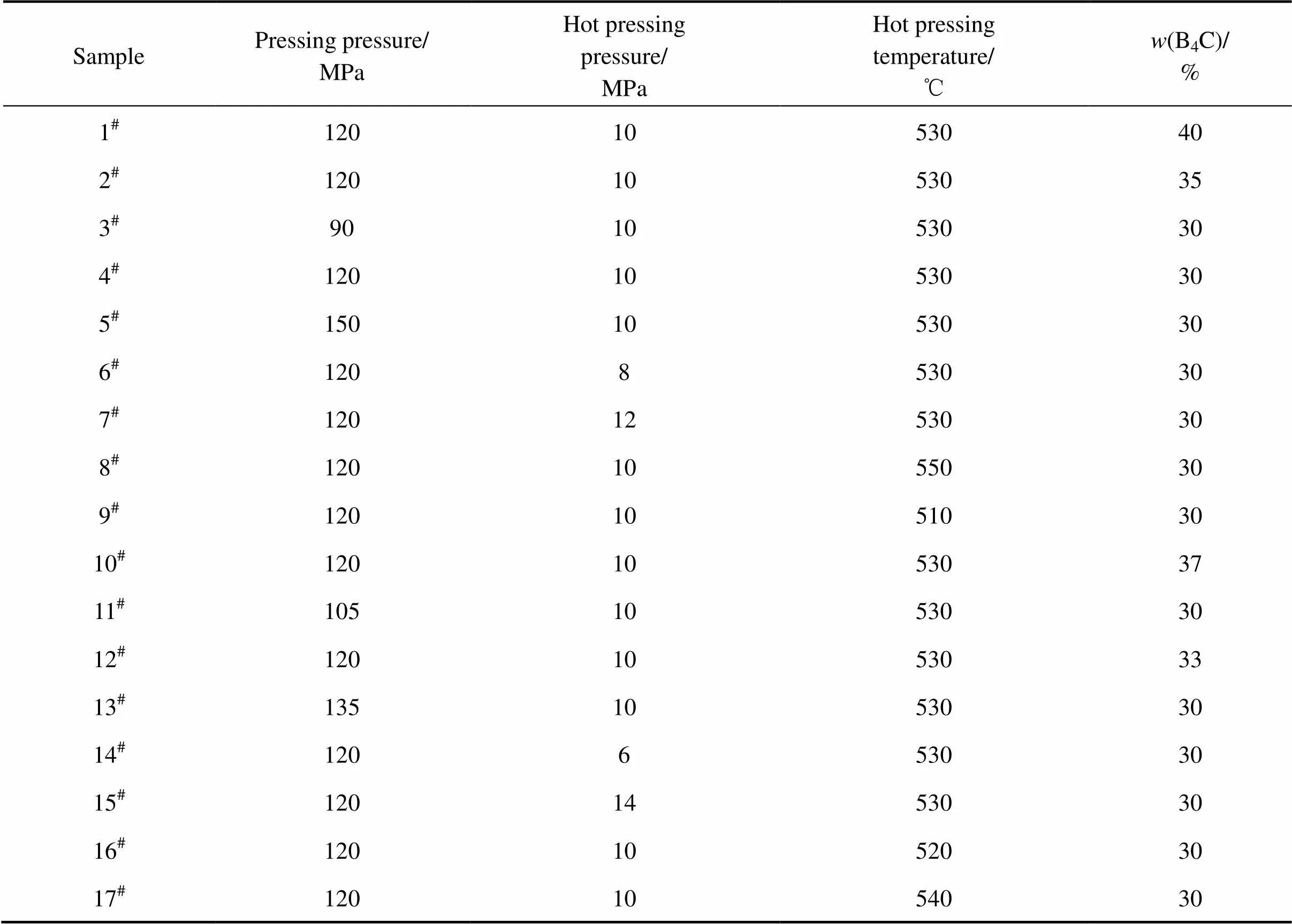

图1所示为B4C/Al复合材料的XRD谱。由图可知材料的物相组成主要为Al和B4C,这是由于快速热压的温度较低,处于铝合金液相在碳化硼颗粒间铺展阶段,界面反应很少,几乎没有新相生成。

图1 Al,B4C与B4C/Al复合材料的XRD谱

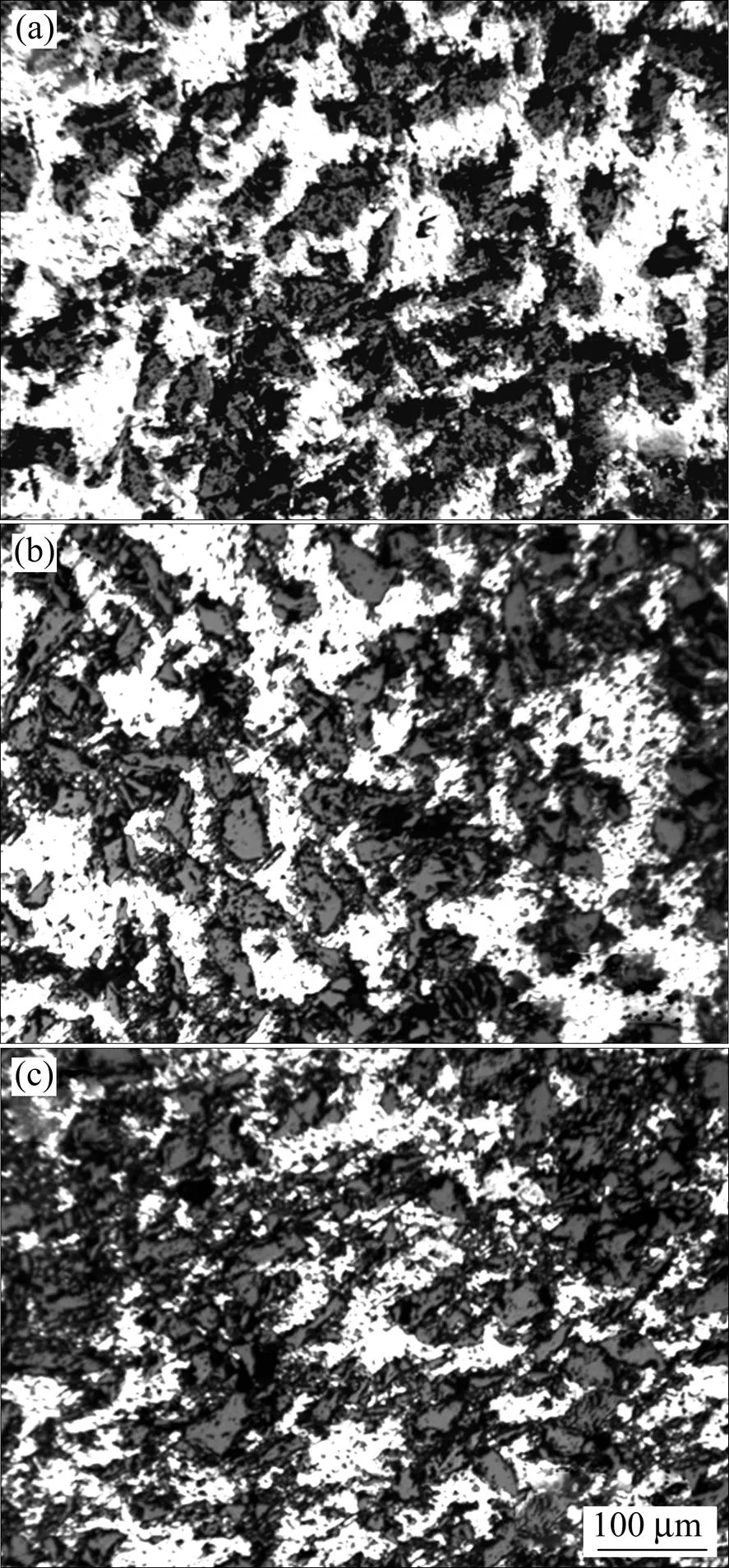

图2所示为不同碳化硼含量的B4C/Al复合材料的金相显微组织。图中白色组织为6061铝合金基体,深灰色组织为B4C增强颗粒,B4C颗粒均匀分布在6061铝合金基体中;点状黑色组织为孔隙,是由铝合金基体材料的孔隙,或B4C颗粒断裂形成的。由图可见,随碳化硼含量增加,由于铝合金基体和B4C颗粒的两相界面增加,界面结合更加困难,B4C颗粒出现少许团聚,烧结致密化变得困难,因而孔隙随之增多。

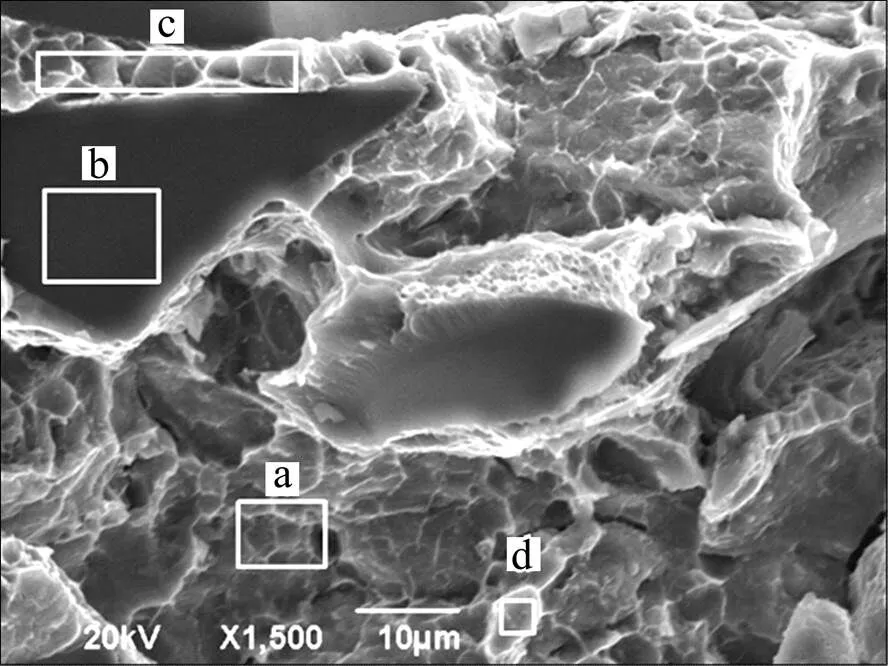

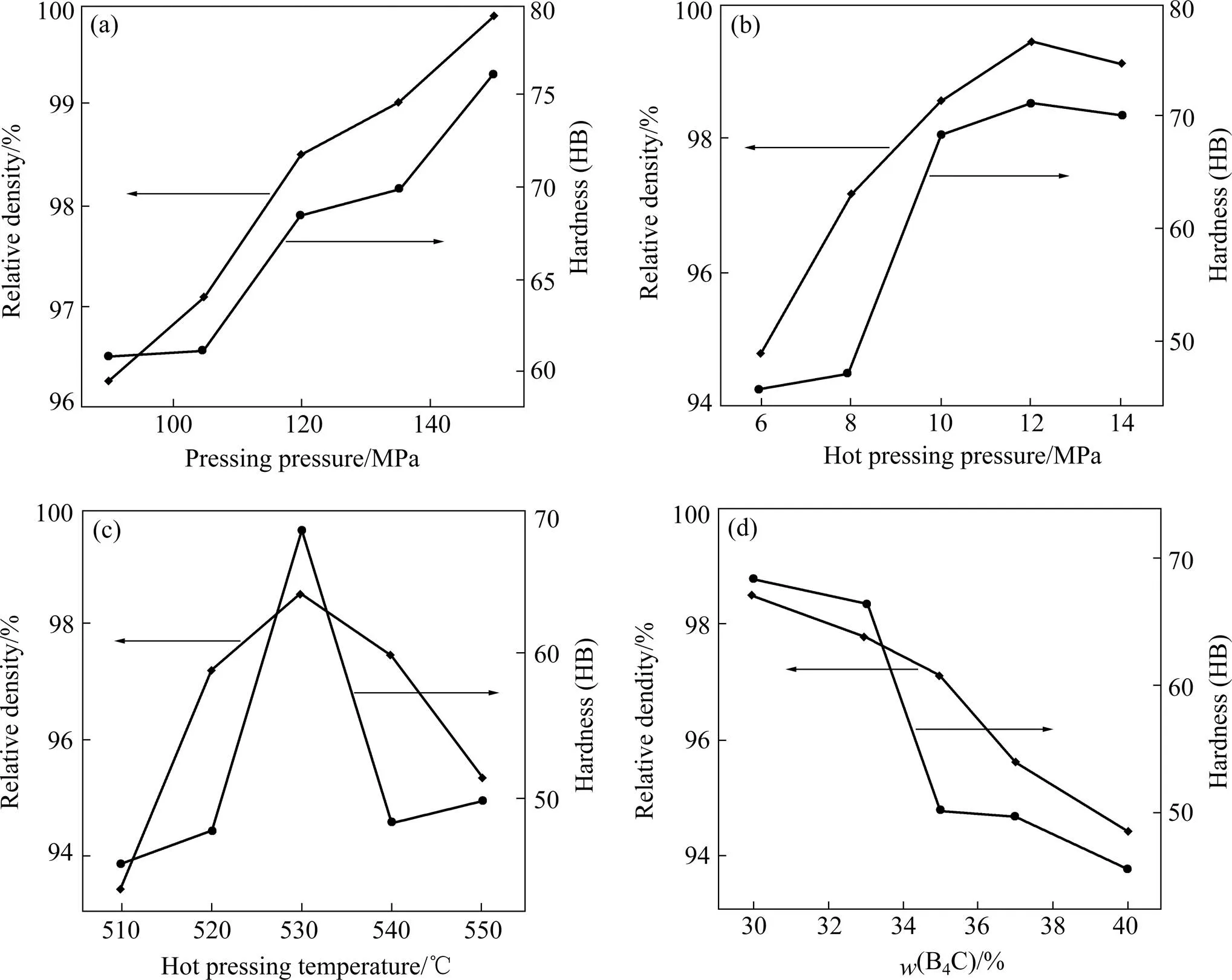

图3所示为30% B4C/Al复合材料的断口SEM形貌。从图3进一步看出,B4C颗粒均匀地镶嵌在铝合金基体中,增强颗粒与基体之间界面结合良好。对图中a,b,c,d 等4个区域进行EDS能谱分析,结果如图4所示。从图4可知,a区域为6061铝合金基体,b区域为碳化硼增强颗粒,c区域为铝合金基体包覆嵌套碳化硼颗粒的过渡区域,d区域为6061铝合金基体的氧化膜。

2.2 密度

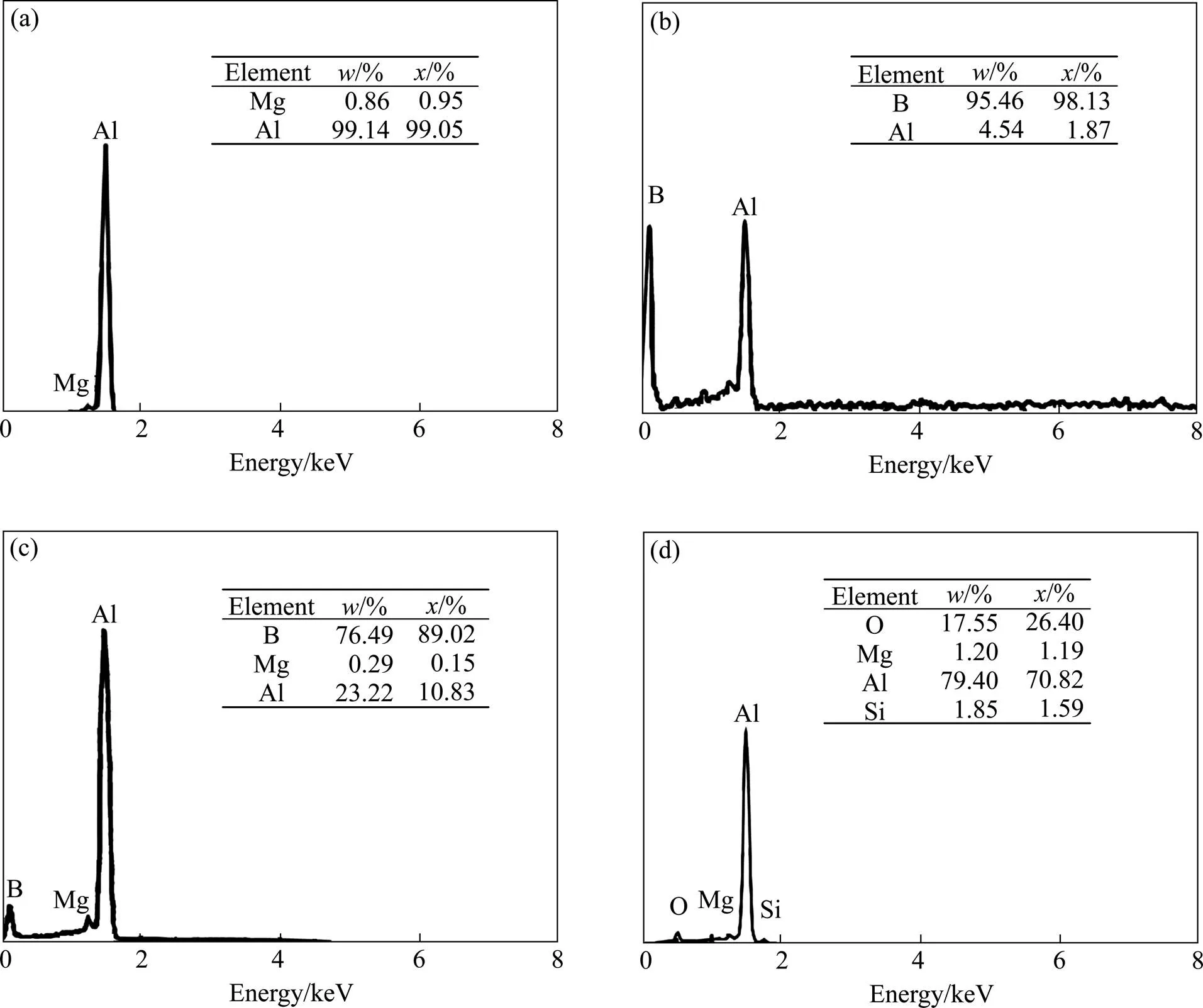

图5所示为工艺参数和碳化硼含量对B4C/Al复合材料密度的影响。从图5(a)可看出,随压制压力增大,材料的密度增大。这是因为在压制阶段粉末颗粒发生位移,颗粒间的孔隙减少,密度增大。随压制压力增大,6061铝合金粉末发生微量的塑性变形,颗粒之间产生机械咬合,密度进一步提高。从图5(b)和(c)可看出,B4C/Al复合材料的密度随热压压力增加而增大,且逐渐趋于平稳,随热压温度升高呈现先增加后降低的变化。在快速热压阶段,温度接近并低于6061铝合金液相线温度时,局部过热会有少量液相生成,在压力作用下液相流动填充孔隙,所以密度随热压压力增加而增大,而当热压压力达到一定值后,密度趋于平稳;当热压温度临近铝合金基体液相线温度时,生成更多的液相填充压坯孔隙,密度增大;而随热压温度进一步升高,液相量不断增加,烧结体出现“流汗”现象,铝合金液相从石墨模具中溢出,导致烧结体成分不均匀,压坯孔隙得不到充分的填充,密度随之降低。因此,在热压阶段,复合材料的密度受热压压力和温度的共同作用,既要使铝合金液相在压力作用下充分填充压坯孔隙,又要避免液相溢出模具导致成分不均。从图5(d)可看出,随碳化硼含量增加,B4C/Al复合材料密度降低。因为随碳化硼含量增加,铝合金基体和碳化硼颗粒的两相界面增加,界面能增大,颗粒与基体之间结合需要克服的能垒增加,界面结合更困难,导致孔隙增多;且随碳化硼含量增加,硬质颗粒在基体中出现团聚,孔隙得不到充分填充,最终导致材料相对密度降低。

图2 不同碳化硼含量的B4C/Al复合材料金相组织

图3 30% B4C/Al复合材料的微观形貌

图4 图3中a,b,c,d区域的能谱分析

根据实验结果可知,含30% B4C/Al混合粉末在150 MPa压力下压制成形及530℃/10 MPa条件下热压后(5#样品),相对密度达到99.87%。

在大数据时代,对于国家审计部门而言,应当主动分析形势,加强互联网、物联网、云计算等现代信息技术的应用探索,借助现代信息技术,与审计工作深度融合,优化审计资源配置,提高动态监控水平和审计监管的连续性,加强审计整改跟踪,才能切实发挥审计应有的功能,具体建议如下。

2.3 硬度

图5所示为热压工艺和碳化硼含量对B4C/Al复合材料硬度的影响。根据复合材料硬度Rom定律[12]:

=m·m+p·p(1)

式中:m和p分别为机体材料的硬度和体积分数;p和p分别为增强相的硬度和体积分数。由于B4C颗粒的硬度高于基体材料的硬度,由式(1)可知,B4C/Al复合材料的硬度随B4C颗粒含量增加而增大。而本研究制备的复合材料硬度随碳化硼颗粒含量增大反而降低。这一方面是由于随碳化硼颗粒增加,铝合金基体和碳化硼颗粒的两相界面增加,界面能增大,颗粒与基体之间结合需要克服的能垒增加,烧结致密化变得困难,造成孔隙率增大,相对密度随之降低;另一方面,硬质颗粒越多,其流动性越差,在颗粒集中的地方,界面上的气体难以排溢,铝合金熔液在碳化硼颗粒表面难以得到铺展,颗粒间的孔隙得不到填充,材料的相对密度随之降低,最终导致硬度降低。从整体上看,复合材料的硬度与其相对密度密切相关,相对密度越高则硬度越大。图3微观区域中,碳化硼颗粒的硬度较高,HB为151;6061铝合金基体的硬度较低,HB为103;铝合金包覆嵌套增强颗粒的过渡区硬度HB为116,较铝合金基体有所提高。

图5 热压工艺和碳化硼含量对B4C/Al复合材料密度与硬度的影响

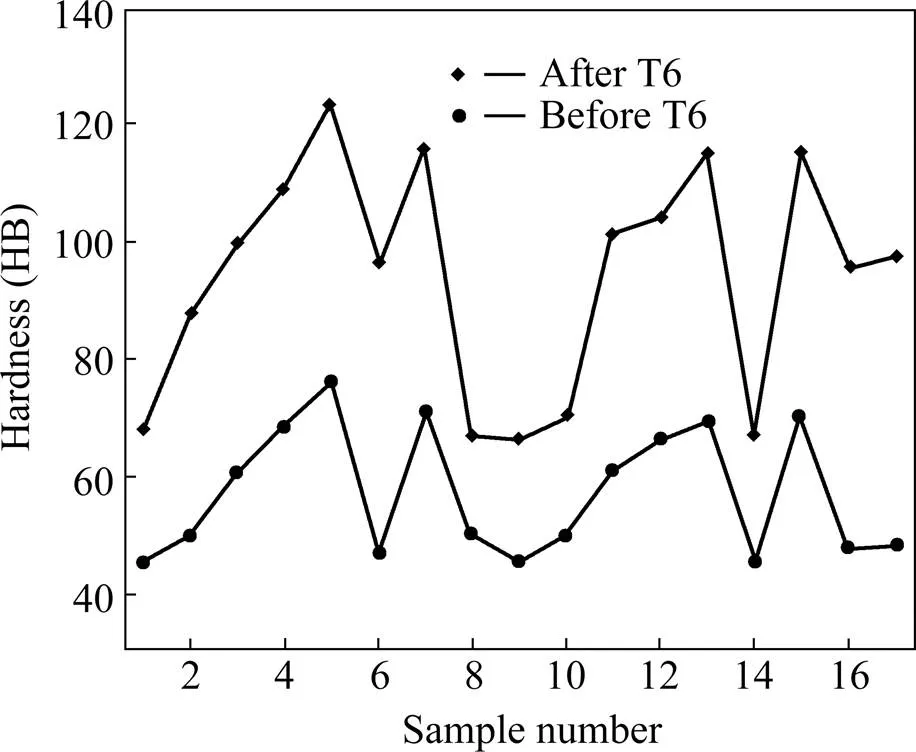

图6 T6热处理对B4C/Al复合材料硬度的影响

图6所示为T6热处理对B4C/Al复合材料硬度的影响。从图中可看出,经T6态热处理后,B4C/Al复合材料的硬度显著提高,这主要是由固溶–时效强化和热错配应变造成的。在固溶强化阶段,6061铝合金基 体中的溶质原子与位错发生交互作用形成气团,位错被气团钉扎,增加位错滑移的阻力,从而使复合材料的硬度提高。在时效强化阶段,通过固溶强化形成的过饱和固溶体开始分解,溶质原子Mg和Si析出,弥散分布在基体中形成沉淀相Mg2Si[13]。根据Kelly- Nicholson机制,位错切过易变形的沉淀相粒子产生新的台阶表面,界面能升高,有效阻止位错滑移,从而提高基体铝合金的硬度。另外,由于B4C颗粒的热膨胀系数(5.73×10−6K−1)与6061铝合金基体的热膨胀系数(23.6×10−6K−1)相差很大,在固溶强化后快速水淬时温度急速降低,6061铝合金基体与B4C增强颗粒之间因热收缩差异形成热配错应力,引起基体局部形变,使位错密度增加,也有利于提高复合材料的硬度。热配错应变引起位错密度增加量为[14]:

式中:Δ为位错密度增加量;Δ为基体金属与增强颗粒之间的热膨胀系数之差;Δ为淬火前后的温度差;(Δ·Δ)为热错配应变;为粒子数目;为柏氏矢量;为每一个粒子的表面积。

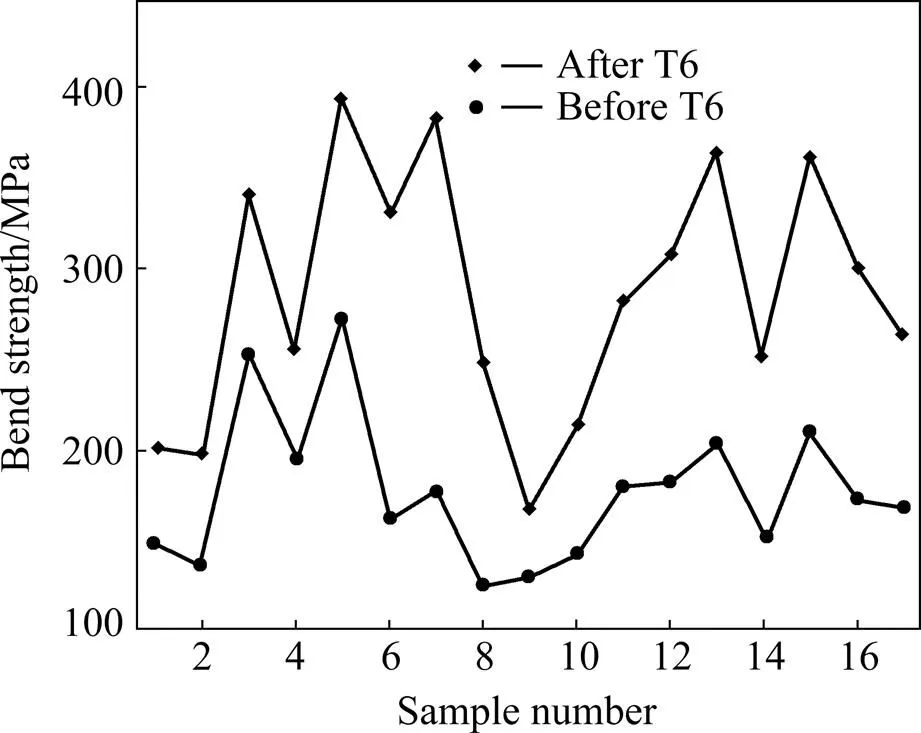

2.4 抗弯强度

图7所示为T6热处理对B4C/Al复合材料抗弯强度的影响。从图中可看出,经T6态热处理后复合材料的抗弯强度提高。以7#试样为例,T6处理前抗弯强度为177.933 MPa,经T6处理后提高到383.162 MPa,提高115.34%。由于经T6处理后,复合材料内的位错被固溶产生的气团钉扎,时效产生的沉淀相粒子弥散分布在基体内,从而增大位错滑移的阻力,有效地提高基体铝合金的抗弯强度,复合材料的整体抗弯强度随之增加。

图7 T6热处理对B4C/Al复合材料抗弯强度的影响

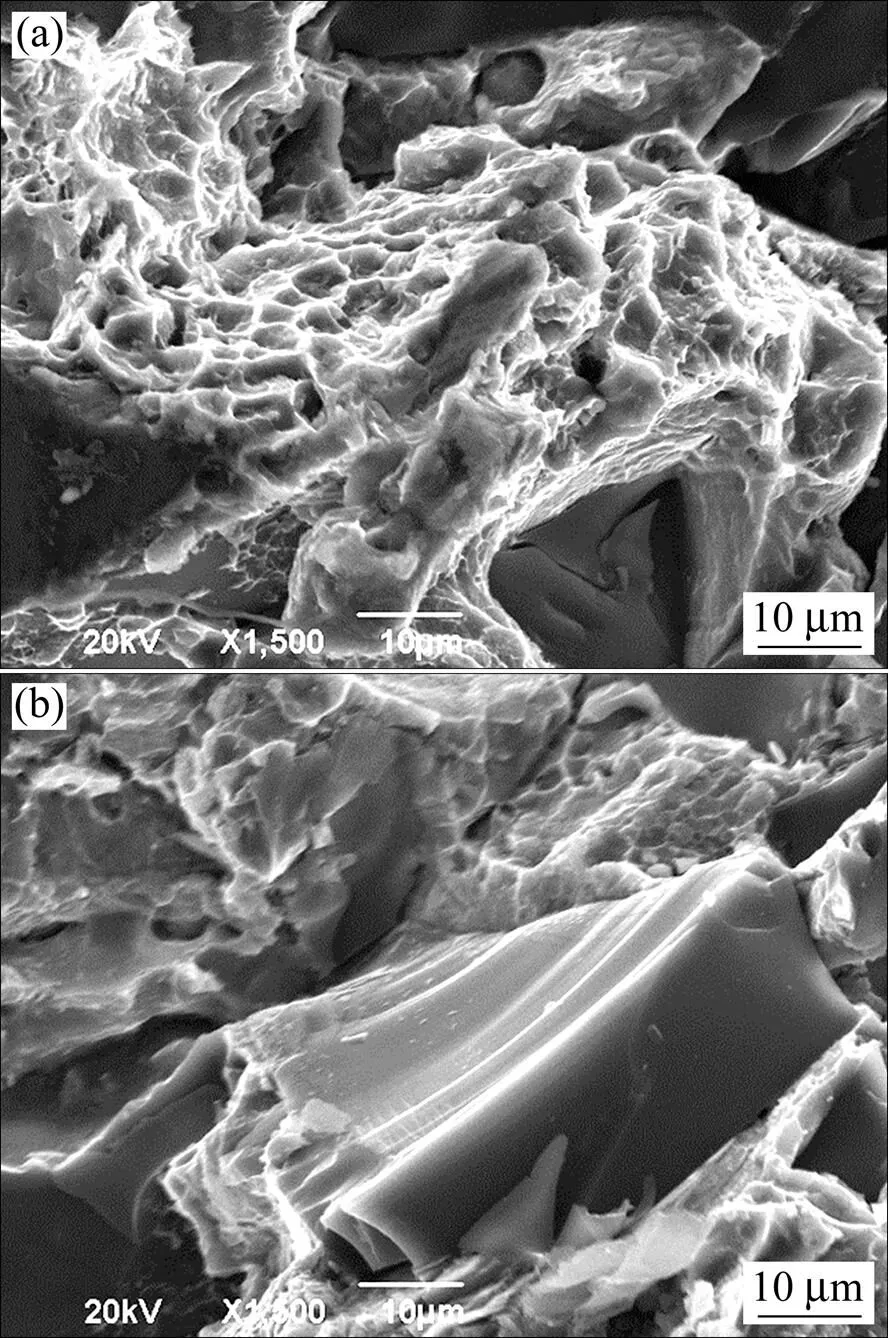

图8所示为7#试样T6热处理前后的弯曲断口形貌。从图可看出,T6热处理前,6061铝合金基体沿B4C颗粒表面铺展开,增强颗粒包覆镶嵌在基体内,界面结合良好。断口处铝合金基体韧窝较深,材料的断裂主要以铝合金基体的塑性变形和撕裂为主,以及少量的B4C颗粒脱粘,宏观表现为韧性良好,抗弯强度低。经T6热处理后,6061铝合金基体受固溶–时效强化,强度提高。断口处铝合金基体韧窝较浅,材料断裂主要是基体撕裂、B4C颗粒脱粘裂纹扩展以及B4C颗粒解理断裂为主,表明基体铝合金与B4C颗粒的界面强度提高,宏观表现为复合材料的抗弯强度 提高。

图8 B4C/Al复合材料的弯曲断口形貌

3 结论

1) 采用快速热压法制备B4C/Al复合材料,材料密度随压制压力增加而增大,随B4C含量增加而降低;材料密度受热压压力和温度的共同影响,在碳化硼含量(质量分数)为30%,压制压力为150 MPa,热压条件为530 ℃/10 MPa时制备的材料,相对密度最高,达到99.87%。

2) B4C质量分数达到30%时,增强颗粒在铝合金基体中均匀分布且与基体结合良好,硬度HB为123.49,抗弯强度为394.117 MPa。

3) 经T6态热处理之后,材料硬度和抗弯强度均提高。热处理前,材料的断裂方式是韧性断裂,热处后的断裂方式是脆性断裂。

[1] 中国核能行业协会. 2014年全球核电综述[J]. 中国核工业, 2015(3): 60−63. China Nuclear Energy Association. Review of global nuclear power in 2014[J]. China Nuclear Industy, 2015(3): 60−63.

[2] 毕光文, 司胜义, 张海俊. 压水堆内钍−铀增殖循环研究——乏燃料特性分析[J]. 原子能科学技术, 2012,46(8): 961−967. BI Guangwen, SI Shengyi, ZHANG Haijun. Spent fuel characteristics analyses for thorium-uraniun breeding recycle in PWRs[J]. Atomic Energy Science and Technology, 2012, 46(8): 961−967.

[3] 戴龙泽, 刘希琴, 刘子利, 等. 乏燃料贮运用铝基碳化硼复合材料的屏蔽性能计算[J]. 物理学报, 2013, 62(22): 108−113. DAI Longze, LIU Xiqin, LIU Zili, et al. Shielding property calculation of B4C/Al composites for spent fuel transportation and storge[J]. Acta Physica Sinica, 2013, 62(22): 108−113.

[4] 石建敏, 张玲, 陈静, 等. 乏燃料贮存环境中Al-B4C复合材料的腐蚀行为研究[J]. 中国腐蚀与防护学报, 2013, 33(5): 419−424. SHI Jianmin, ZHANG Ling, CHEN Jing, et al. Corrosion Behavior of Al-B4C Composite in spent nuclear fuel storage environments[J]. Journal of Chinese Society for Corrosion and Protection, 2013, 33(5): 419−424.

[5] 刘明朗, 韩增尧, 郎静, 等. 碳化硼/铝复合材料的研究进展[J]. 材料导报, 2011, 25(12): 31−34. LIU Minglang, HAN Zengyao, LANG Jing, et al. Research of boron carbide-aluminum composites[J]. Materials Review, 2011, 25(12): 31−34.

[6] 王东山, 薛向欣, 刘然, 等. B4C/Al复合材料的研究进展及展望[J]. 材料导报, 2007, 21(8): 388−390, 397. WANG Dongshan, XUE Xiangxin, LIU Ran, et al. Research progress and development of B4C/Al composite materials[J]. Materials Review, 2007, 21(8): 388−390, 397.

[7] 李刚, 简敏, 王美玲, 等. 反应堆乏燃料贮运用中子吸收材料的研究进展[J]. 材料导报, 2011,25(7): 111−112. LI Gang, JIAN Min, WANG Meiling, et al. Research progress in neutron absorbers materials for reactor spent fuel storage and transportation applications[J]. Materials Review, 2011. 25(7): 111−112.

[8] KOUZALI M, CHRISTOPHER S, ANDREAS M. Effect of reactionon the tensile behavior of infiltrated boron carbide/aluminum composites[J]. Materials Science and Engineering, 2002, A337(1/2): 264−273.

[9] MOHAMMAD F, KARIMZADEH M, ENAYATI H. Fabrication andevaluation of mechanical and tribological properties of boron carbide reinforced aluminum matrix nanocomposites[J]. Materials and Design, 2011, 32(6): 3263−3271.

[10] KANG P C, CAO Z W. Phase identification of Al/B4C ceramiccomposites synthesized by reaction hot-press sintering[J]. Int Journal of Refractory Metals & Hard Materials, 2010, 28(2): 297−300.

[11] ONOROA J, SALVADOR M D, CAMBRONERO L E G. High-temperature mechanical properties of aluminium alloys reinforced with boron carbide particles[J]. Materials Science and Engineering A, 2009, 499(1/2): 421−426.

[12] 童国庆, 杨伟锋, 申文浩, 等. Sip/Al功能梯度材料的粉末冶金热压工艺制备及性能研究[J]. 粉末冶金工业, 2014, 24(1): 39−43. TONG Guoqing, YANG Weifeng, SHEN Wenhao, et al. Perparation and characterization of Sip/Al functionally graded materizls by powder metallurgy hot-press[J]. Powder Metallurgy Industry, 2014, 24(1): 39−43.

[13] BUHA J, LUMLEY R N, CROSKY A G. Microstructural development and mechanical properties of interrupted aged Al-Mg-Si-Cu alloy[J]. Metallurgical and Materials Transactions, 2006, 37(10): 3119−3130.

[14] ARSENAULT R J, SHI N. Dislocation generation due to differences between the coefficients of thermal expansion[J]. Materials Science & Engineering, 1986, 81(1/2): 175−187.

(编辑 汤金芝)

Mechanical properties of B4C/Al composites for neutron absorption fabricated by rapid hot-pressing

YUAN Nan, MOU Haohan, NI Di, MA Shuai, ZHONG Honghai, JIANG Yang

(School of Materials Science and Engineering, Hefei University of technology, Hefei 230009, China)

B4C/Al composites for neutron absorption were fabricated by a rapid hot-pressing method using different cold forming pressure, hot pressing pressure, temperature and B4C content. Subsequently, the composites were processed by T6 heat treatment (solid-solution strengthening at 530 ℃ for 2 h, water quenching and ageing strengthening at 180 ℃ for 12 h). Mechanical properties of the composites were measured and the microstructure, phase composition and fracture morphology were systematically investigated by means of optical microscopy, XRD, SEM and EDS. The experimental results show that, there are no new phases generated in B4C/Al composites, B4C particles are uniformly embedded in Al matrix, and the interfaces between particles and matrix are well combined. Moreover, the densities of the composites increase with increasing pressure and decreasing B4C content, respectively. And with the co-effect of hot pressing pressure and temperature, the Al liquid can fully fill in pores of the composites to achieve high densities. The relative density of the composite with 30% B4C obtains the maximum value of 99.87% when being treated by 150 MPa cold forming pressure and 10 MPa hot pressing at 530 ℃. After T6 heat treatments, the hardness and bend strength of composites both increase, and reach 123.49 HB and 394.117 MPa, respectively. The fracture mode transforms from ductile fracture into brittle fracture.

rapid hot-pressing; B4C/Al; T6 heat treatment; mechanical property; fracture mode

TB333

A

1673−0224(2016)04−589−07

国家高技术研究发展计划(863计划)资助项目(2007AA03Z301); 教育部博士点专项基金资助项目(2012011111006)

2015−09−21;

2015−11−16

蒋阳,教授,博士。电话:0551-62904578;E-mail: apjiang@hfut.edu.cn