高温热蒸发法在金刚石表面镀覆SiO2的形貌与形成机理

2016-03-08梁宝岩张艳丽张旺玺王艳芝王俊和闫帅帅穆云超

梁宝岩,张艳丽,张旺玺,王艳芝,王俊和,闫帅帅,穆云超

高温热蒸发法在金刚石表面镀覆SiO2的形貌与形成机理

梁宝岩,张艳丽,张旺玺,王艳芝,王俊和,闫帅帅,穆云超

(中原工学院材料与化工学院,郑州 450007)

采用高温热蒸发法在金刚石表面镀覆SiO2,用扫描电镜(SEM)、X线衍射(XRD)和能谱分析对SiO2的形貌与物相组成进行观察与分析,研究SiO2晶体的生长机制。结果表明,在较低温度下(1300 ℃)金刚石表面生成SiC和SiO2颗粒,无法形成涂层。温度升高到1400 ℃时,金刚石表面形成许多由C,Si,O元素组成的细小蝌蚪状组织。当温度升高到1500 ℃时,金刚石表面镀覆良好的Si-O涂层,Si-O涂层上有许多SiO2晶粒、微米棒与晶须。SiO2晶体的生长机制为:首先在金刚石表面沉积一层Si-O涂层,然后在该涂层上析出SiO2颗粒,在SiO2颗粒上进一步形成新的SiO2颗粒和晶须。

热蒸发法;金刚石;氧化硅;涂层;形貌;生长机制

金刚石具有硬度、强度高,耐磨性能和耐腐蚀性能良好等一系列优异性能,在磨削加工领域得到日愈广泛的应用[1−2]。由于金刚石与其它材料的润湿性较差,金刚石与结合剂之间的结合强度低,使用过程中金刚石颗粒容易脱落,从而导致工具快速损耗和加工质量下降。此外,在陶瓷结合剂(目前主要为低熔点氧化物)/金刚石复合材料中,金刚石颗粒被机械地镶嵌在结合剂中,使用过程中金刚石颗粒极易脱落,导致金刚石的利用率大为降低。提高金刚石与结合剂(即胎体材料)之间结合强度的主要途径是对金刚石进行表面改性,在金刚石表面镀覆一层氧化物,这层氧化物与结合剂良好地结合在一起,同时还可增强金刚石的抗氧化能力。采用玻璃粉与金刚石混合后,高温熔融,把金刚石颗粒包裹起来是一种常见的镀覆方法,但从金刚石与玻璃构成的包裹体中分离出金刚石较麻烦,这限制了该技术的发展。最近有许多研究者采用溶胶–凝胶工艺[3]在金刚石表面涂覆碱金属氧化物薄膜,例如,FELDE等[4]采用此工艺在纳米金刚石表面镀覆Al2O3薄膜;HUA等[5]在粗金刚石表面镀覆TiO2/Al2O3薄膜,金刚石的抗氧化性能显著提高。文献[6]报道了通过高分子网络凝胶方法在超细金刚石颗粒表面镀覆SiO2薄膜。开发更廉价、更简便的金刚石表面镀覆技术, 仍然是研究人员努力的方向。高温蒸发法是一种非常简单和节约能源的工艺,通过高温蒸发法已制备SiO2纳米棒[7]、SiC纳米线[8]、ZnO[9−10]纳米材料、SnO2[11]纳米颗粒等多种一维材料。本研究参考文 献[7],以硅粉和金刚石为原料,利用硅粉在高温下蒸发并沉积在金刚石表面形成SiO2,最终在金刚石表面形成SiO2涂层,通过对SiO2的形貌与物相组成进行观察与分析,研究金刚石表面SiO2的生长机理,对于提高金刚石与陶瓷结合剂的结合强度,进而提高金刚石工具的使用寿命具有重要意义。

1 实验

实验用Si粉由北京兴荣源科技有限公司生产,粒度5 µm,纯度99%;金刚石单晶颗粒为河南黄河旋风股份有限公司生产,粒度30/40目。所用设备为高温微波炉。

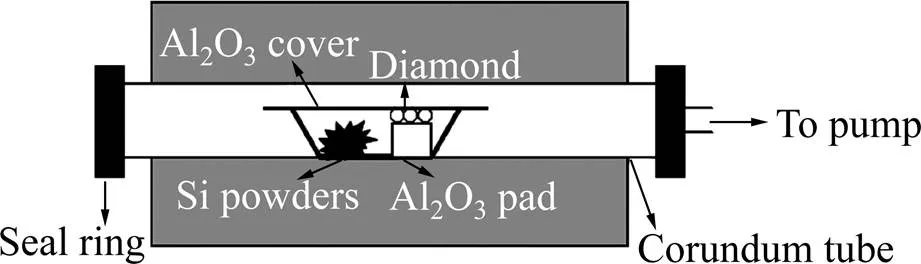

首先将10 g硅粉和1 g金刚石颗粒按图1所示放入刚玉坩埚内,金刚石颗粒放置在一个方形氧化铝垫块上。再在坩埚上盖上氧化铝垫片,以防高温蒸发过程中硅蒸气流失。把坩埚放在微波炉体的中央位置,在不同温度下进行真空热处理。热处理温度分别为 1300,1400和1500 ℃,保温1 h,设备的真空度为10−2Pa。

用Rigaku Ultima IV转靶X射线多晶衍射仪对高温蒸发镀覆后的金刚石颗粒进行物相分析(采用Cu Kα辐射)。用场发射扫描电镜结合能谱仪观察和分析镀覆后的金刚石颗粒表面显微形貌和微区成分。

图1 高温蒸发微波炉结构图

2 结果与分析

2.1 氧化硅形貌

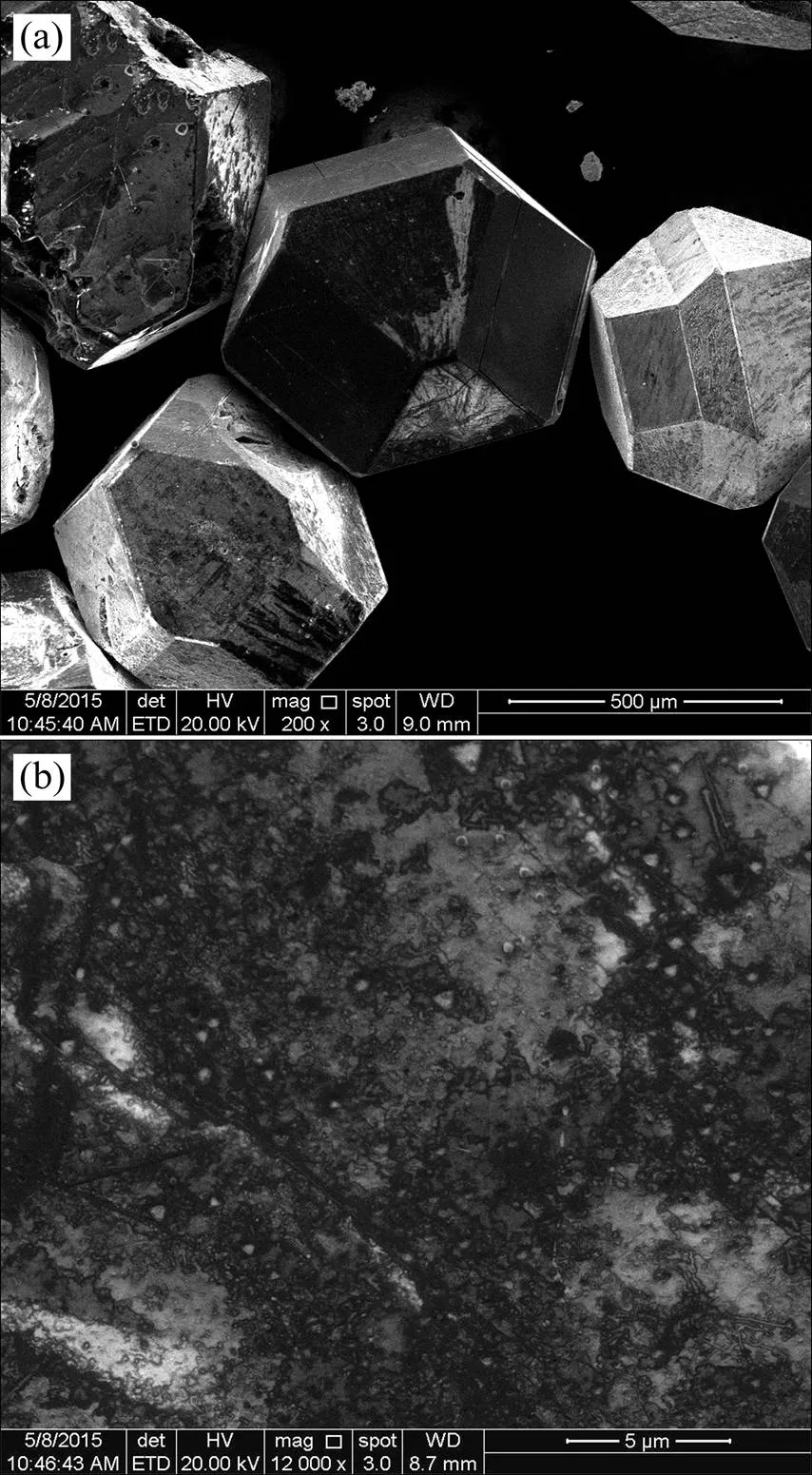

图2所示为经1300 ℃下高温蒸发镀覆SiO2后的金刚石表面形貌。从图2(a)可见金刚石颗粒的形貌与镀覆前相近,表面略微有点粗糙。从图2(b)可见金刚石颗粒表面出现许多小颗粒,粒度较细,平均粒径约200 nm。根据能谱分析数据确定这些颗粒为SiC和SiO2。之所以没有形成涂层,主要原因在于该温度下Si的饱和蒸汽压较低,无法在金刚石表面沉积足够量的Si以形成涂层,只能在金刚石表面生成一些非常微小的SiC和SiO2颗粒。

图3所示为在1400 ℃下镀覆SiO2后的金刚石表面形貌。与图2(a)相比,图3(a)中明显可见金刚石颗粒表面包裹着一层物质。从图3(b)可见金刚石表面由许多蝌蚪状组织组成,从图3(c)可见这些蝌蚪状组织的头部是从金刚石表面形成的颗粒生长而成,尾巴是头部向外生长而成,头部的平均尺寸约为0.5 µm,须部直径约为0.2 µm,长度约1~2 µm。实际上可把这些蝌蚪状组织视作由一个颗粒以及在这个颗粒上外延生长的晶须构成的。

图2 1 300 ℃下高温蒸发镀覆SiO2后的金刚石表面形貌

图3 1 400 ℃下高温蒸发镀覆SiO2后的金刚石表面形貌

图4所示为经1500 ℃下镀覆SiO2后的金刚石表面形貌。从图4(a)观察到金刚石表面包裹着一层灰黑色物质,能谱分析其中Si和O的含量(原子分数)分别为56.28%和43.72 %,确认灰黑色物质为Si-O涂层。从图4(b)发现涂层表面有许多SiO2颗粒和晶须,颗粒直径为3~4 µm,晶须的直径与长度分别约为2 µm和50 µm,晶须是在颗粒上生长而形成的。观察图4(c)发现,金刚石表面还生长着许多微米棒,直径约3 µm,大部分长度约6~8 µm,少部分长度约10~20 µm。从图4(d)发现,这些微米棒实由多个颗粒组成,一些SiO2微米棒还具有类似人体的有趣形貌。综合以上实验结果与分析,SiO2颗粒从Si-O涂层上析出;新的SiO2颗粒在其表面继续形核与生长,从而形成SiO2微米棒。

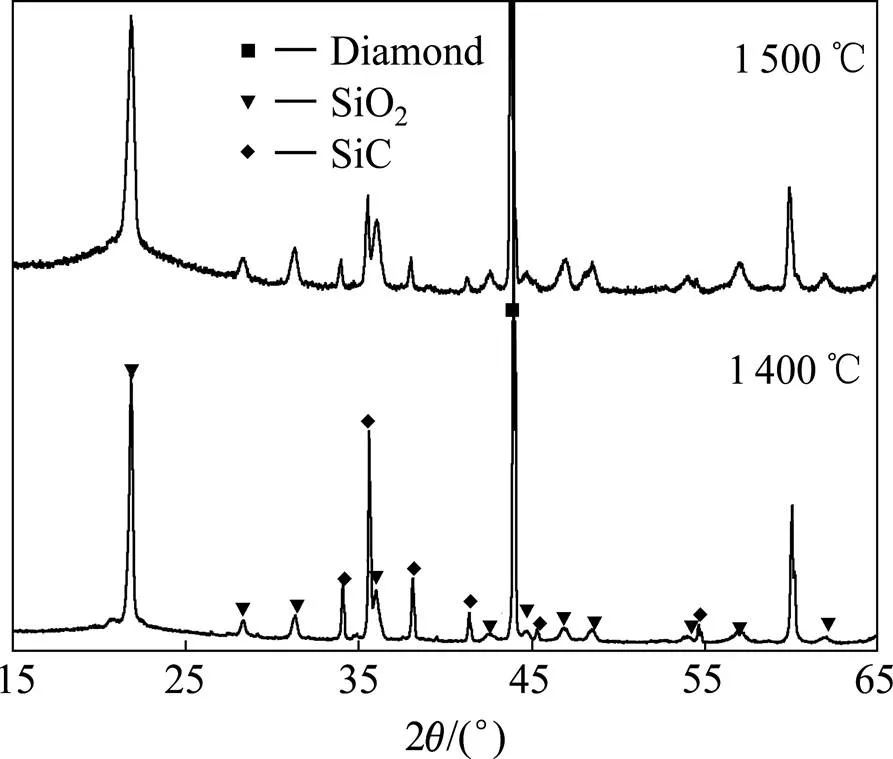

图5所示为分别在1400 ℃和1500 ℃温度下高温蒸发处理后金刚石的XRD谱。从图5可知,金刚石表面形成SiC与SiO2。当温度较低(1400 ℃)时,SiC与SiO2两相的最强峰很接近,温度升高至1500 ℃时,SiC衍射峰明显变弱,这表明在1500 ℃时获得更多的SiO2,镀层中SiO2含量更高。此外,1500 ℃热处理后的样品中SiO2最强衍射峰(21.98°)明显宽化,表明SiO2在一定程度上呈现出非晶化。

图5表明经过1400 ℃或1500 ℃高温蒸发处理后,金刚石表面形成SiC与SiO2,而能谱分析时没有检测到C元素,这可能是由于能谱的扫描深度约为2 µm,而XRD扫描深度可达十几微米到几十微米,因此XRD可扫描到SiO2下面的SiC物相。图2~5所示的实验结果表明,Si沉积到金刚石表面上,首先分别与C元素(金刚石表面)和氧元素反应形成SiC和SiO2颗粒。随镀覆温度升高(1500 ℃),Si的蒸汽压明显增大,在金刚石颗粒表面形成较厚的Si-O涂层,并在涂层上析出SiO2晶体。

图4 1 500 ℃下镀覆SiO2的金刚石颗粒表面形貌

图5 不同温度下高温蒸发镀Si后的金刚石表面XRD谱

以上研究结果表明,温度对金刚石表面形成SiO2涂层组织影响较大。当温度较低(1300 ℃)时,金刚石表面形成许多非常微小的SiC与SiO2晶粒,但没有形成连续的涂层组织。当温度升高至1400 ℃时,金刚石表面形成大量的SiC与SiO2颗粒以及蝌蚪状C-O-Si组织。当温度高于硅的熔点时(1500 ℃),才在金刚石表面形成连续的涂层组织,同时形成大量微米级棒状SiO2组织。

2.2 氧化硅的生长机理

本研究中设备的真空度为10−2Pa,真空度略低。反应系统中一定的真空既可确保金刚石不严重石墨化,同时提供形成SiO2的足够的O源。实验结果表明,1300 ℃热处理后金刚石表面没有明显石墨化,但由于Si的蒸汽压较低,无法形成SiO2涂层。当温度升高至1400 ℃时,Si的蒸汽压明显提高。由于石墨易吸附O,因此由金刚石石墨化产生的石墨吸附大量的O,再加上Si蒸气沉积到金刚石表面,形成SiC与SiO2晶粒。Si蒸气沉积到这些新形成的SiC与SiO2晶粒上,外延生长,形成蝌蚪状C-O-Si组织。

当热处理温度(1500 ℃)超过硅的熔点(1420 ℃)后,金刚石表面形成较光滑的灰黑色Si-O涂层,并在此涂层上析出颗粒状、微米棒与晶须等不同形貌的SiO2组织。这主要是由于温度高于硅的熔点时,硅的饱和蒸气压显著增大,在反应体系内产生大量硅蒸气,硅蒸气包裹住金刚石并沉积到金刚石表面形成SiC晶粒,与此同时,O不断地扩散到硅涂层中形成Si-O层。随着硅与O不断沉积到金刚石表面的Si-O涂层上,由于形成SiC比合成SiO2困难得多,当O原子达到一定浓度时,SiO2晶粒开始析出,称之为初生SiO2晶粒。一方面,初生晶粒长大成圆形颗粒(图4(d)),另一方面,Si与O继续沉积到初生SiO2晶粒表面,形成新的Si-O涂层,在这Si-O涂层中形成新的SiO2晶粒,称之为次生SiO2晶粒。随反应时间延长,在次生SiO2晶粒上继续生长新的SiO2晶粒,最终形成SiO2微米棒。个别时候,在初生SiO2晶粒表面同时形成2个次生SiO2晶粒,它们生长后形成图5(d)所示的类似人形的形貌。个别情况下,SiO2晶粒发育长大成为SiO2晶须。事实上,1400 ℃温度下热处理时形成的蝌蚪状组织类似于1500 ℃时形成的颗粒外延生长的晶须形貌,只是由于温度较低,硅蒸汽压较低,晶粒与晶须发育不完全而成为蝌蚪状组织。

根据以上的讨论和分析,提出一种高温蒸发法在金刚石表面涂覆SiO2的形成机制。首先硅粉蒸发,形成Si气体,沉积到金刚石表面,一部分Si与金刚石表面的C元素反应形成SiC晶粒。同时,系统中的O扩散到金刚石表面,与Si反应形成初生SiO2晶粒,部分晶粒长大成为圆形颗粒。同时随着系统中Si蒸气与O不断扩散到这些SiO2晶粒表面,次生SiO2晶粒在其上形成,生长出蝌蚪状组织和类似人形的组织,个别情况下初生SiO2晶粒表面生成一些SiO2晶须。

3 结论

1) 采用高温蒸发法在金刚石表面镀覆SiO2,在较低温度(1300 ℃)下,在金刚石表面生成许多SiC和SiO2颗粒,无法形成涂层。

2) 当温度升高到1400 ℃时,金刚石表面形成许多细小的蝌蚪状组织,元素组成为C-Si-O。

3) 当温度升高到1500度时,金刚石表面形成良好的Si-O涂层,涂层上有许多SiO2颗粒、微米棒与晶须。

4) SiO2晶体生长的机制为首先在金刚石表面沉积一层Si-O涂层,然后在Si-O涂层上形成SiO2颗粒,在SiO2颗粒上又析出新的SiO2颗粒或晶须。

[1] KUROSHIMA Y, KONDO Y, OKADA S. Development of vitrified diamond grinding wheel for engineering ceramics[J]. Japan Grain Institute. 1993(9): 87−89.

[2] PARK H K, HIROMICHI O, OSAMU O, et al. Development of micro-diamond tools through electroless composite plating and investigation into micro- machining characteristics[J]. Precision Engineering, 2010, 34(3): 376−386.

[3] 尹邦跃, 王零森, 张金生. 纳米陶瓷粉末的制备方法综述[J]. 粉末冶金材料科学与工程, 1999, 4(1): 35−41. YIN Bangyao, WANG Lingsen, ZHANG Jinsheng. A review of preparation of nanometer ceramic powders[J]. Materials Science and Engineering of Powder Metallargy, 1999, 4(1): 35−41.

[4] FELDE B, MEHNER A, KOHLSCHEEN J, et al. Deposition of alumina coatings on monocrystalline diamonds by sol-gel techniques[J]. Diamond and Related Materials, 2001, 10(3/7): 515-518.

[5] HUA W D, LONG W N, LIUA X P, et al. Effect of TiO2/Al2O3film coated diamond abrasive particles by sol–gel technique[J]. Applied Surface Science, 2011. 257(13): 5777−5783.

[6] YAN N, ZHAO D P, WANG L, et al. Preparation and sintering of silica-coated ultrafine diamonds–vitrified bond composite powders[J]. International Journal of Refractory Metals and Hard Materials, 2014, 43(3): 212−215.

[7] ZHU G, ZOU X P, JIN C G, et al. Synthesis of straight Y-shaped SiOnanorods by a simple thermal evaporation method[J]. Solid State Communications, 2008, 148(5/6): 243−246.

[8] CHEN K, HUANG Z H, HUANG J T, et al. Synthesis of SiC nanowires by thermal evaporation method without catalyst assistant[J]. Ceramics International, 2013, 39(2): 1957−1962.

[9] THARSIKA T, HASEEB A S M A, AKBAR S A, et al. Catalyst free single-step fabrication of SnO2/ZnO core–shell nanostructures[J]. Ceramics International, 2014, 40(5): 7601− 7605.

[10] FODJOUNG G J, FENG Y M, SANGARE M, et al. Synthesis of ZnO nanostructure films by thermal evaporation approach and their application in dye-sensitized solar cells[J]. Materials Science in Semiconductor Processing, 2013, 16(3): 652−658.

[11] LEE G H. Effect of the N2/O2ratio on the morphology of SnO2crystals synthesized through the thermal evaporation of Sn[J]. Ceramics International, 2015, 41(9): 12058−12064.

(编辑 汤金芝)

Microstructure and formation mechanism of SiO2coating on the surface of diamond prepared by high temperature thermal evaporation

LIANG Baoyan, ZHANG Yanli, ZHANG Wangxi, WANG Yanzhi, WANG Junhe, YAN Shuaishuai, MU Yunchao

(School of Materials and Chemical Engineering, Zhongyuan University of Technology, Zhengzhou 450007, China)

SiO2coating was prepared on the surface of diamond by using high temperature thermal evaporation method. The phase composition and microstructure of the products were studied by using XRD, SEM and EDS. The growth mechanism of SiO2grains was also explored. The results show that no SiO2coating but SiC and SiO2particles form on the surface of diamond at a low temperature (1300 ℃). When the heat treatment temperature is 1400 ℃, many tadpole-like microstructures composed of C, Si and O elements appear on the surface of diamond. When the temperature is 1500 ℃, Si-O coating with different morphologies forms on the surface of diamond. The growth mechanism of SiO2crystalline is proposed. Firstly, Si-O coating forms on the surface of diamond. And then, SiO2grains precipitate on it. Finally, new SiO2grains or whiskers form on the SiO2grains.

thermal evaporation; diamond; SiO2; coating; microstructure; growth mechanism

TG146.642

A

1673−0224(2016)04−522−05

河南省教育厅重点项目(13A430132,151RTSTHN004);河南省基础与前沿技术研究计划资助项目(132300410164);河南省省院科技合作项目(122106000051, 142106000193);河南省教育厅自然科学研究计划资助项目(12A430024, 13A430128, 14A430007)河南省科技开放合作项目(142106000051)

2015−09−09;

2015−10−15

张旺玺,教授,博士。电话:0371-62506689;E-mail: zwxlby@126.com