还原碳化法制备超细碳化铬粉末

2016-03-08王家良胡国荣彭忠东杜柯曹雁冰

王家良,胡国荣,彭忠东,杜柯,曹雁冰

还原碳化法制备超细碳化铬粉末

王家良,胡国荣,彭忠东,杜柯,曹雁冰

(中南大学冶金与环境学院,长沙 410083)

以纳米Cr2O3和乙炔黑为原料,经高温还原碳化制备超细Cr3C2粉末,研究反应温度、反应时间以及配碳量对Cr3C2粉末的粒度与游离碳含量的影响。通过热力学计算,只有当温度高于1350 K时还原碳化反应才有可能进行,采用纳米Cr2O3可显著降低反应温度,在1573 K下焙烧6 h碳化率即达到98.20%;Cr3C2粉末的游离碳含量随配碳量增加而显著提高,配碳量(质量分数)为理论配碳量的1.05倍时制得游离碳含量为0.23%、氧含量为0.91%(均为质量分数)、平均粒度为1 μm的Cr3C2粉末,该粉末达到硬质合金及热喷涂应用的要求。

纳米Cr2O3;还原碳化;超细Cr3C2;游离碳;粒度

Cr3C2的熔点高,化学性质非常稳定,耐酸碱腐蚀,并且常温硬度和热硬度均较高,耐磨性好,在Co,Ni等粘结金属中的溶解度高,从而抑制其它碳化物的溶解,在冶金、材料、表面工程等领域得到广泛应 用[1−3],尤其在合金涂层[4−5]及硬质合金[6−7]领域的应用最为广泛。超细Cr3C2粉末(Fsss≤1 μm)具有更优良的性能,在作为热喷涂原料时,可得到更薄、更均匀的涂层;作为晶粒长大抑制剂时可更均匀地分散于基体中,使硬质合金具有均匀的微观组织和优良的力学性 能[8]。Cr3C2粉末最常用的生产方法是将微米级的Cr2O3与碳粉混合,经高温还原碳化而得。由于碳化温度高(1673~1773 K),碳化过程中生成的Cr7C3,Cr23C6等低熔点中间碳化物极易产生熔体,造成Cr3C2晶粒过分长大,较难生产出粒度小于1 µm的超细Cr3C2粉末产品[9−10]。纳米粉体的比表面积大,反应活性强,粒径小,可与其它反应物更充分地接触,缩短反应的传质路径。因此,采用纳米级原料可强化反应,使反应在较低温度下完成,从而有效避免颗粒的熔融与长大。本研究以纳米Cr2O3及乙炔黑为原料,经高温还原碳化反应制备超细Cr3C2粉末,研究反应温度、反应时间以及配碳量对Cr3C2粉末产品质量的影响,研究结果对于制备性能优良的Cr3C2粉末以及扩大其应用范围具有重要意义。

1 实验

1.1 原料

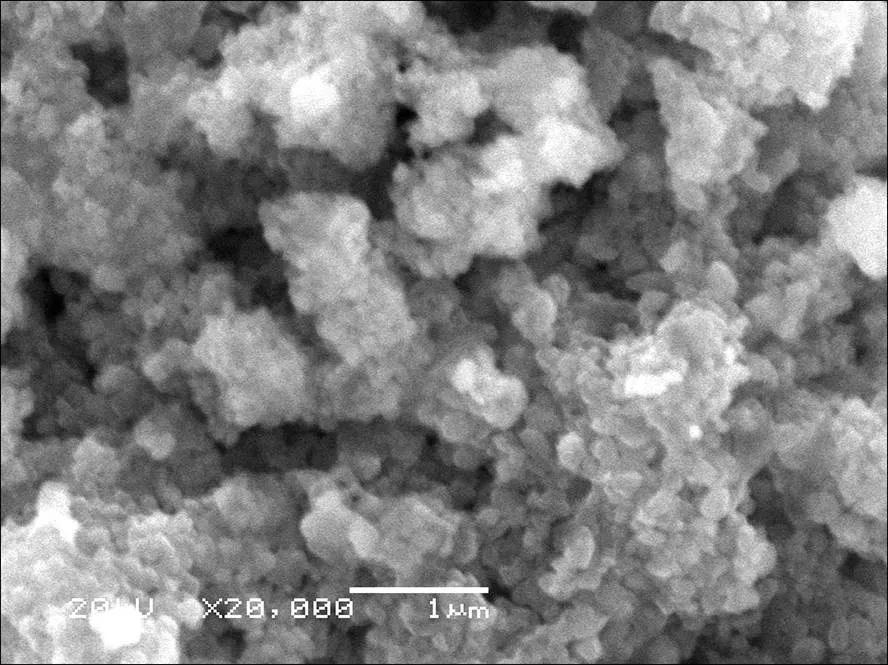

实验用的纳米Cr2O3是参照文献[11],由碳素铬铁经硫酸溶解、草酸沉淀除铁、硫化物沉淀除重金属后加入NaOH沉淀为氢氧化铬、氢氧化铬再经500 ℃焙烧分解得到的。Cr2O3的SEM形貌如图1所示,其化学成分列于表1。由图1可见Cr2O3以100 nm左右的一次颗粒构成的二次颗粒形式存在。一次颗粒呈球形,因此Cr2O3粉末的流动性好,易与碳粉均匀混合。从表1可知Cr2O3粉末的杂质含量较低,主要杂质为Fe和Mn,由表中数据计算出Cr2O3含量为98.9%。实验所用炭黑为乙炔黑,分析纯,纯度99.8%,粒度为100~200 nm。

图1 纳米Cr2O3粉末的SEM形貌

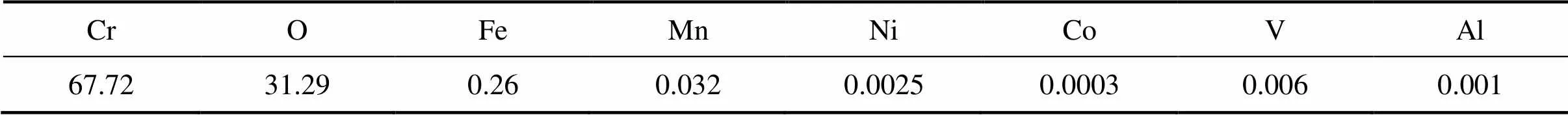

表1 Cr2O3粉末的主要成分

1.2 实验方法

将纳米Cr2O3与乙炔黑按一定比例混合,加入适量酒精,于行星球磨机中球磨6 h,使Cr2O3与乙炔黑充分混合均匀,然后在353 K真空干燥箱中干燥10 h。将充分干燥后的混合料置于石墨坩埚中,于Ar气氛炉中在一定温度下还原碳化,达到预定时间后随炉冷却至室温,得到Cr3C2粉体。

1.3 性能检测

用X线衍射仪(XRD, Phillips PW223/30)分析Cr3C2粉体的物相组成,通过扫描电镜 (JSM-35CF)观察粉体形貌。用南京润宇高速分析仪器制造公司生产的HW2000型高频红外碳硫分析仪测定碳化铬中的C含量,用美国力可公司生产的TC–436型氮氧分析仪测定O含量。碳化率则根据碳化产物中Cr和O的质量分数,按下式计算:

式中:为碳化率;(O)和(Cr)分别为碳化物中O和Cr的质量分数。

2 结果与讨论

2.1 热力学计算

纳米Cr2O3与乙炔黑在高温下发生如下还原碳化反应:

式中:,,和均为物质的热容温度系数。任意温度下参加反应的物质的标准摩尔焓和标准摩尔熵分别用式(4)和(5)计算:

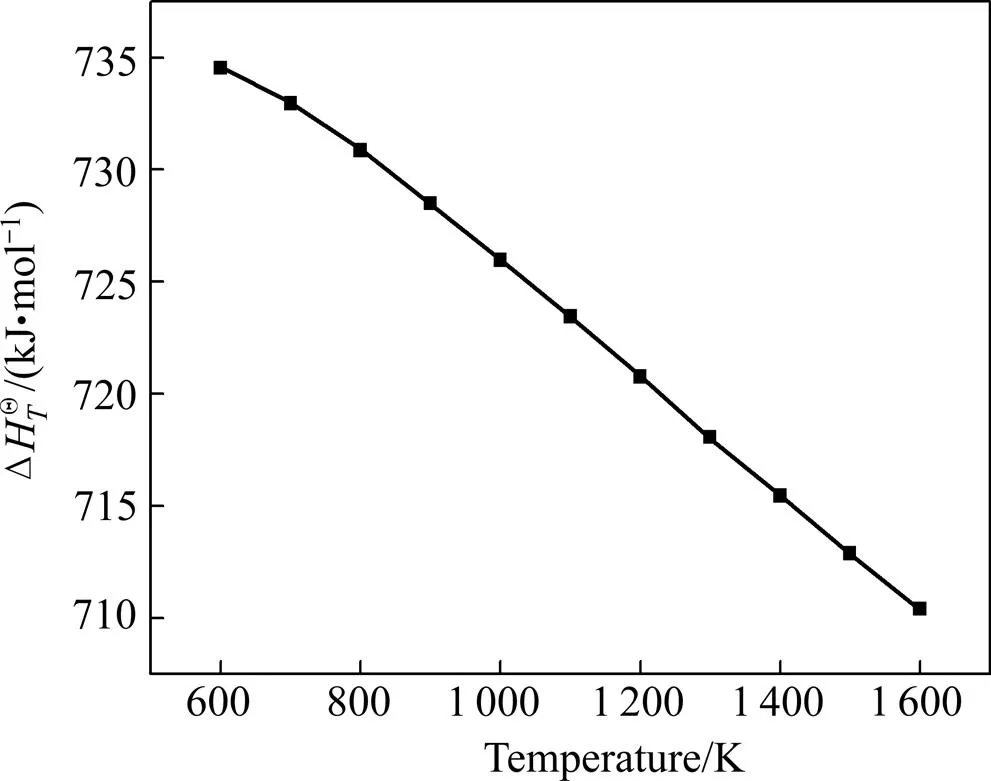

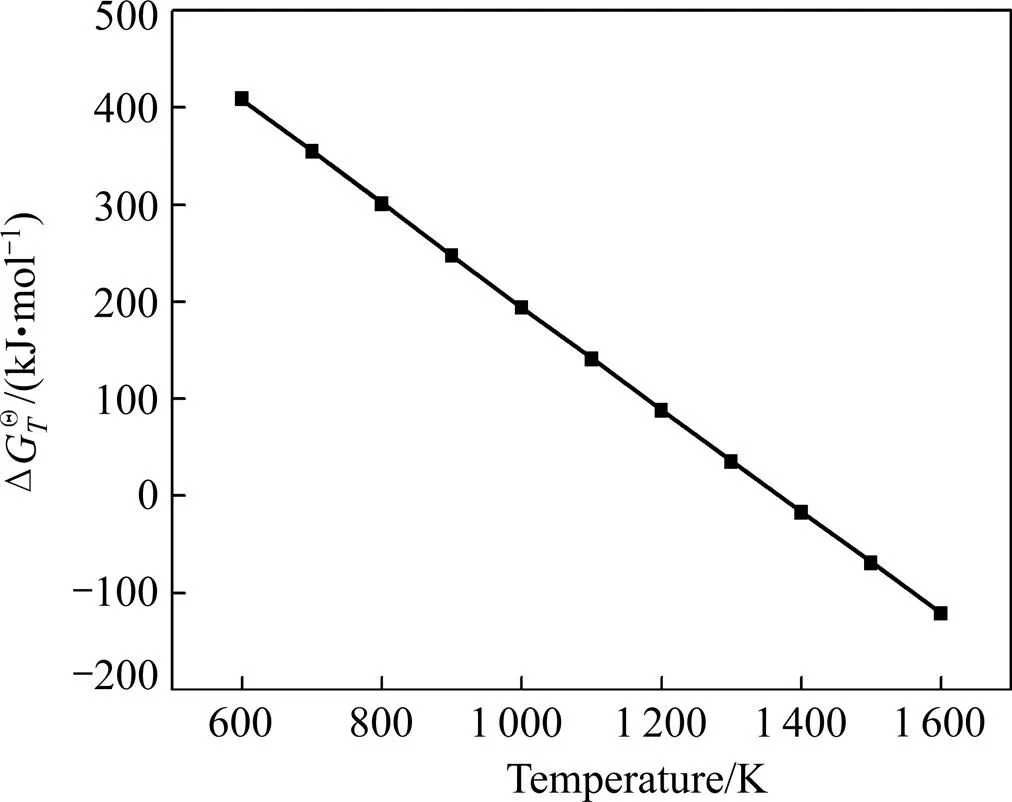

在文献[12]中查得相关的热力学数据如表2所列。由表2中的热力学数据通过式(3)~(8)计算式(1)所示反应的标准摩尔焓变()和标准摩尔吉布斯自由能变(),计算结果分别如图2和图3所示。

2.2 碳化温度与时间

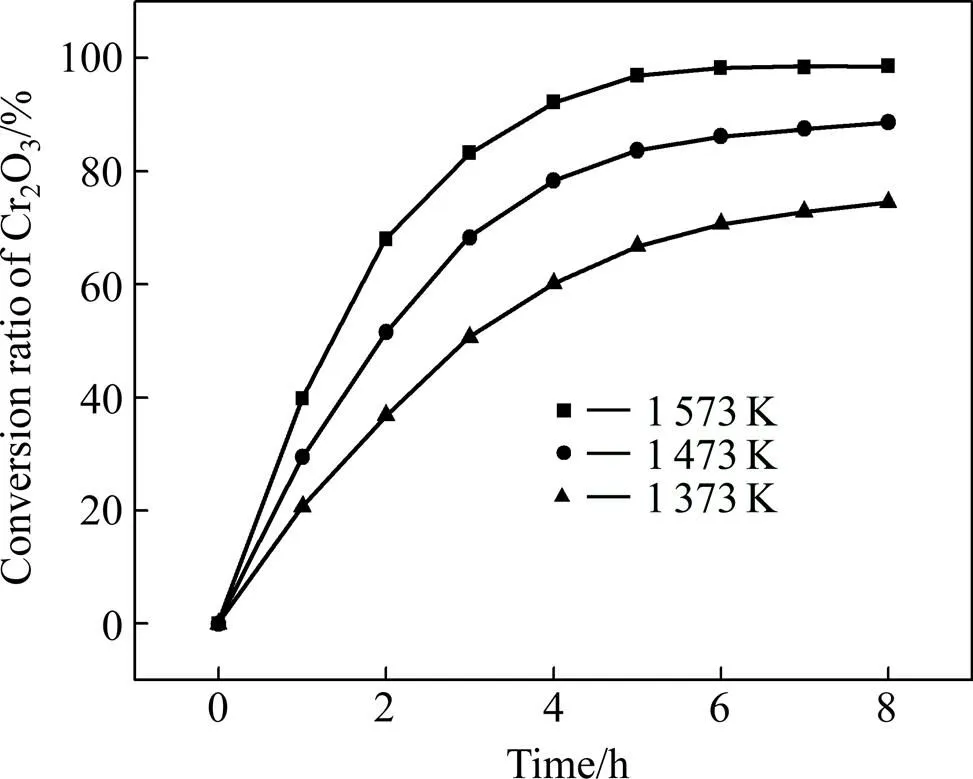

图4所示为配碳量(质量分数)为理论配碳量(按式(1)所示反应方程式计算)的120%时,不同温度下的还原碳化反应动力学曲线。由图可见,随碳化温度升高,Cr2O3的碳化率显著升高。1373 K温度下还原碳化8 h后碳化率仅为74.50%,在1473 K还原碳化8 h后碳化率为88.67%,而1573 K温度下还原碳化8 h后碳化率达到98.54%。前4 h内碳化率均呈现较显著的增长;6 h后碳化率不再有明显增长。1573 K下保温6 h的碳化率已达到98.20%,表明采用纳米Cr2O3为原料,可使碳化反应温度显著降低。

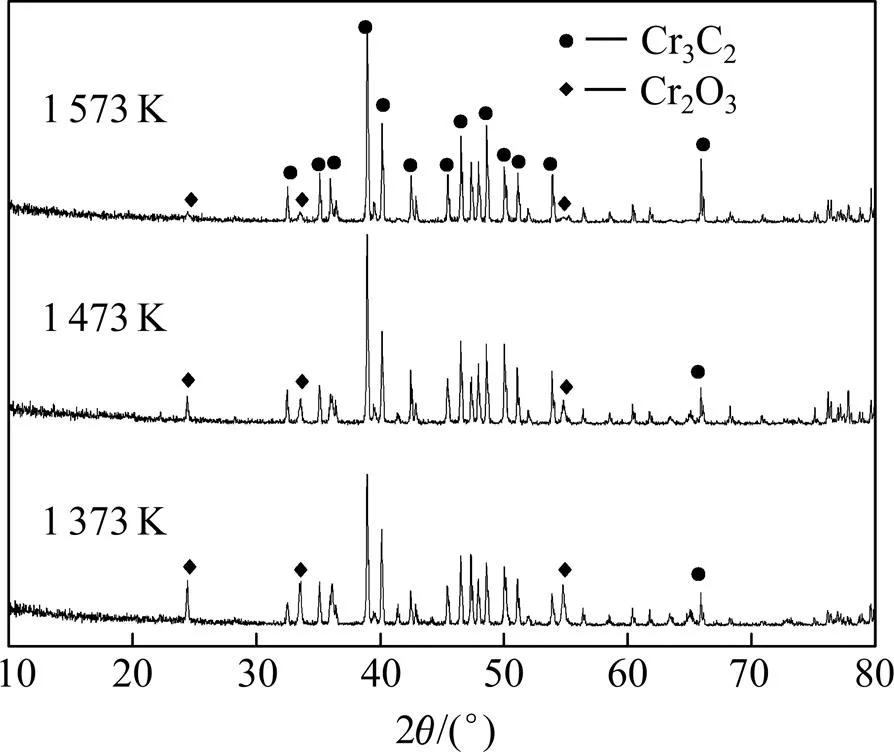

图5和图6所示为分别在1373,1473 和1573 K温度下保温6 h所得还原碳化产物的XRD谱和SEM形貌。由图5可见3组样品的XRD谱与pdf#35–0804标准图谱较好地吻合,说明生成晶型良好的Cr3C2晶体,且Cr3C2衍射峰强度随还原碳化温度升高逐渐增强。3组样品的XRD谱中均出现了Cr2O3的特征峰,说明有未反应完全的Cr2O3,其中1373 K和1473 K温度下所得样品的Cr2O3衍射峰较强,但温度升高至1573 K时Cr2O3的峰强度非常微弱,表明在此温度下Cr2O3还原碳化较完全,生成较纯净的Cr3C2晶体。

从图6可见,不同温度下还原碳化后的产物均由粒径小于1 μm的一次颗粒构成的团聚体形式存在,表明在高温碳化过程中碳化产物的粒径得到了较好的控制。这是因为采用纳米Cr2O3及超细乙炔黑为原料,显著增大固体反应物之间的接触面积,增加表面原子的配位不饱和性,可缩短固相传质的路径,降低反应温度,有效控制熔体的出现,从而有效抑制晶粒长大。图中的絮状物为未反应完全的游离碳,图6(a)和(b)中的游离碳含量较多,图6(c)中的游离碳相对较少,这是由于1 373 K及1 473 K温度下碳化反应不完全,产物中含有较多的残余碳。1 573 K下碳化反应较完全,因而残余碳相对较少。

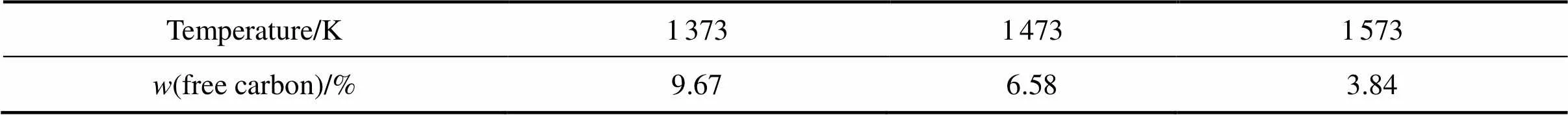

表3所列为在1373,1473 和1573 K保温6 h所得产物的游离碳含量。由表3可见,3组样品中均含大量游离碳,其中1373 和1473 K下所得产物的游离碳含量分别达到9.67%和6.58%,1573 K下保温6 h后仍残留3.84%的游离碳。表明配碳量为理论配碳量的1.2倍时,除使Cr2O3还原碳化所需的碳及烧蚀的碳外,还有大量的碳剩余,因而只有减少配碳量才能降低产物中的游离碳含量。

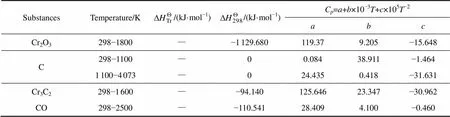

表2 物质热力学数据表

图2 600~1 600 K温度范围内式(1)所示反应的标准焓变

图3 600~1 600 K范围内反应(1)的标准吉布斯自由能变

图4 不同温度下的Cr2O3还原碳化动力学曲线

图5 不同温度下还原碳化6 h所得产物的XRD谱

图6 不同还原碳化温度下所得产物的SEM形貌

表3 碳化温度对Cr3C2粉末游离碳含量的影响

2.3 配碳量

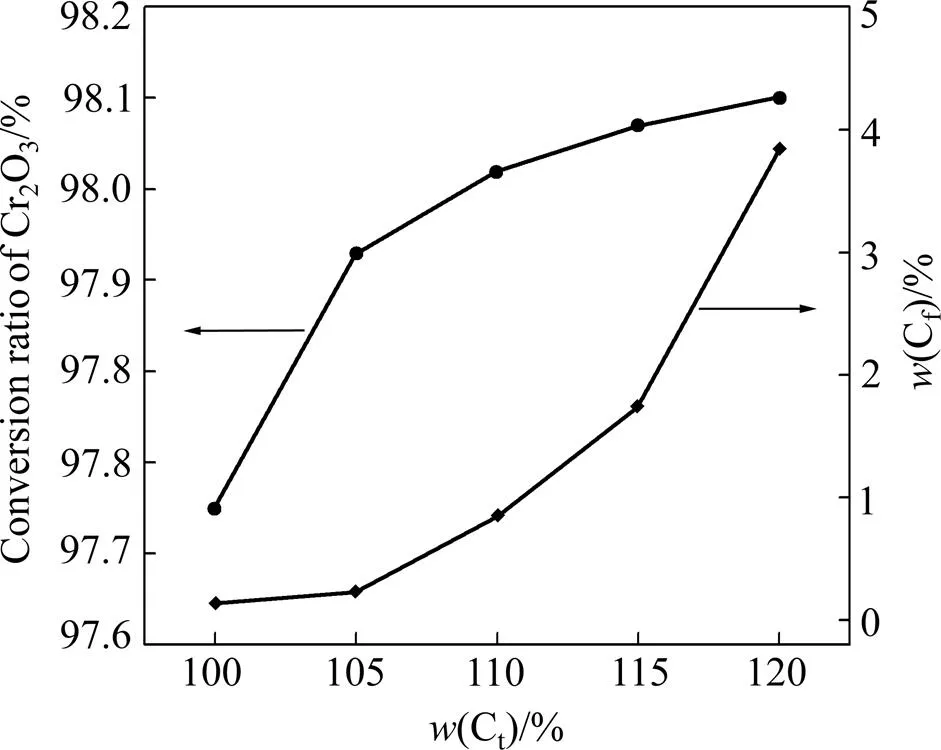

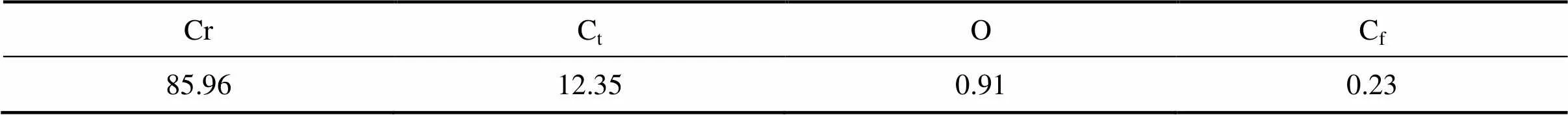

图7所示为碳化温度和时间分别为1573 K和6 h条件下,配碳量对碳化率与碳化产物中游离碳含量的影响。由图7可知,随配碳量降低,所得Cr3C2粉末中的游离碳含量迅速降低,当配碳量为100%(即理论配碳量)时,Cr3C2中的游离碳含量低至0.14%,所以配碳量是影响产品游离碳含量的关键因素。同时,随配碳量降低,Cr2O3的碳化率下降,尤其配碳量从105%降至100%时,Cr2O3碳化率下降最显著,由98.03%降至97.75%。这是由于碳在碳化焙烧过程中部分烧蚀,如果配碳量过低,最终的碳含量不足,影响Cr2O3的还原碳化反应,致使碳化率显著降低。因而选择配碳量为理论配碳量的105%较合适,所得Cr3C2产品的化学成分列于表4。该产品的游离碳含量为0.23%,氧含量为0.91%,而铬含量高达85.96%,化学成分达到硬质合金与热喷涂用超细Cr3C2粉末的指标要 求[15−16]。

图7 配碳量对碳化产物游离碳含量和碳化率的影响

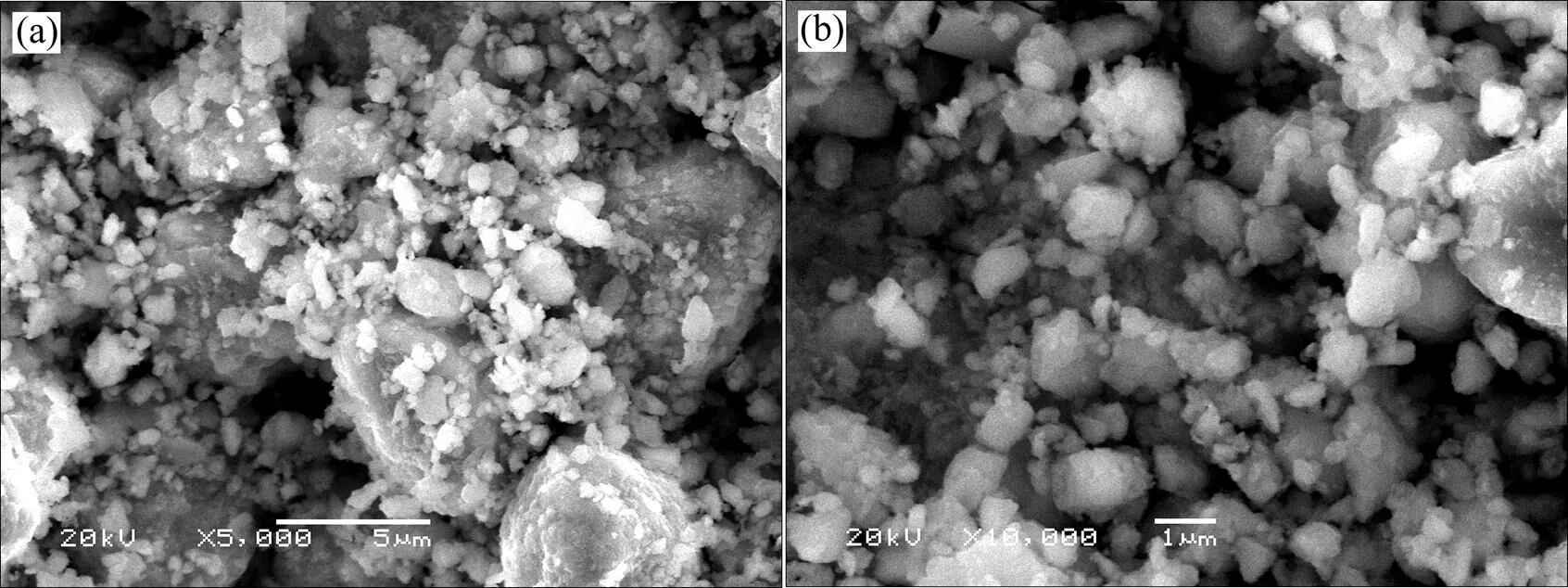

图8所示为Cr3C2粉末的XRD谱。与标准图谱比较,该产品的相成分为晶型良好的Cr3C2及微量的Cr2O3。图9所示为Cr3C2产品经研钵研磨部分破坏二次颗粒后的SEM形貌。图中已观察不到明显的游离碳,说明游离碳含量非常低,Cr3C2以由粒径小于1 μm的一次颗粒构成的二次颗粒的形式存在,经研钵研磨可将部分二次颗粒破坏,得到粒径小于1 μm的一次颗粒,因而在工业生产中,可通过机械球磨得到一次颗粒;一次颗粒球形度好,拥有更好的流动性,在热喷涂或者与硬质合金中其它成分混合时能达到更好的混合效果。

表4 Cr3C2粉末的主要化学成分

Ct: Total carbon; Cf; Free carbon

图8 Cr3C2粉末的XRD谱

图9 超细Cr3C2粉末的SEM形貌

3 结论

1) 以纳米Cr2O3和超细乙炔黑为原料,经高温还原碳化制备超细Cr3C2粉末,可显著降低碳化反应的温度,并有效限制晶粒的长大。在1573 K下焙烧6 h后碳化率即达到98.20%,且晶型良好,一次颗粒的平均粒度小于1 μm。

2) 配碳量对Cr3C2超细粉末的游离碳含量影响显著,当配碳量为理论配碳量的120%时,Cr3C2粉末中的游离碳含量高达3.84%,当配碳量为100%时,游离碳含量降至0.14%。配碳量对Cr2O3的碳化率也有较显著的影响,配碳量过低时由于焙烧过程中碳的烧蚀造成缺碳,从而影响Cr2O3的还原碳化。配碳量为105%较理想,既能降低游离碳含量,又能保证Cr2O3的碳化率。

[1] 羊建高, 谭敦强, 陈颢. 硬质合金[M]. 长沙: 中南大学出版社, 2012: 1−5. YANG Jiangao, TAN Dunqiang, CHEN Ying. Cemented Carbide[M]. Changsha: Central South University Press, 2012: 1−5.

[2] 王海军. 热喷涂材料及应用[M]. 北京: 国防工业出版社, 2008: 1−5. WANG Haijun. Thermal Spray Materials and Application[M]. Beijing: National Defence Industry Press, 2008: 1−5.

[3] 邱智海. WC-Co硬质合金中的添加剂[J]. 硬质合金, 2004, 21(2): 121−124. QIU Zhihai. Additions in WC-Co cemented carbide[J]. Cemented Carbide, 2004, 21(2): 121−124.

[4] 李尚平, 骆合力, 冯涤, 等. Cr3C2/Ni3Al复合材料的高温稳定性[J]. 金属学报, 2007, 43(4): 439−443. LI Shangping, LUO Heli, FENG Di, et al. The stability of Cr3C2/Ni3Al composite atelevated temperature[J]. Acta of Metallurgical Sinica, 2007, 43(4): 439−443.

[5] 李剑锋, 黄静琪, 丁传贤. 等离子喷涂Cr3C2-NiCr及其表面化学镀Ni涂层的摩擦学特性[J]. 无机材料学报, 2001, 16(1): 103−109. LI Jianfeng, HUANG Jingqi, DING Chuanxian. Tribological properties of plasma-sprayed Cr3C2-NiCr coating without or with electroless plated Ni[J]. Journal of Inorganic Materials, 2001, 16(1): 103−109.

[6] 史晓亮, 邵刚勤, 段兴龙, 等. VC, Cr3C2对WC-Co纳米粉烧结性能的影响[J]. 北京科技大学学报, 2004, 26(6): 612−615. SHI Xiaoliang, SHAO Gangqin, DUAN Xinglong, et al. Influence of VC, Cr3C2on sintering properties of nanocrystalline WC-Co composite powder[J]. Journal of University of Science of Technology Beijing, 2004, 26(6): 612−615.

[7] LEI Yiwen, SUN Ronglu, WU Enxi, et al. Effects of codoped VC/Cr3C2on microstructure and properties of ultrafine cemented carbides[J]. Rare Metal Materials and Engineering, 2009, 38(1): 229−233.

[8] 焦鹏鹤, 余浩, 陈异,等. 复合添加Cr3C2/NbC对超细晶WC-10%Co硬质合金组织和性能的影响[J]. 硬质合金, 2011, 28(4): 212−218. JIAO Penghe, YU Hao, CHEN Yi, et al. Effects of combined addition of Cr3C2/NbC on microstructure and properties of ultrafine WC-10%Co cemented carbides[J]. Cemented Carbide, 2011, 28(4): 212−218.

[9] 彭兵, 宋海琛, 王佳, 等. Cr2O3含碳球团的还原过程[J]. 中南大学学报: 自然科学版, 2005, 36(4): 571−575. PENG Bing, SONG Haichen, WANG Jia, et al. Reduction process of Cr2O3/carbon pellets[J]. Journal of Central South Uiversity: Natural Science Edition, 2005, 36(4): 571−575.

[10] 田磊. 由氢氧化铬渣制取超细碳化铬的研究[D]. 南昌: 江西理工大学, 2013: 42−57. TIAN Lei. Study on the preparation of ultrafine chromium carbide from chromium hydroxide slag[D]. Nanchang: Jiangxi University of Science and Technology, 2013: 42−57.

[11] 王亲猛. 碳素铬铁中元素有效分离及综合利用研究[D]. 长沙: 中南大学, 2011: 1−28. WANG Qinmeng. Study on the effective separation of comprehensive utilization of elements from carbon ferrochromium[D]. Changsha: Central South University, 2011: 1−28.

[12] 叶大伦. 实用无机物热力学数据手册[M]. 第2版. 北京: 冶金工业出版社, 2002: 1−1208. YE Dalun. Handbook of Thermodynamic Data for Practical Inorganic Materials[M]. 2th Edition. Beijing: Metallurgical Industry Press, 2002: 1−1208.

[13] 李洪桂. 湿法冶金学[M]. 第1版. 长沙: 中南大学出版社, 2002: 69–99. LI Honggui. Hydrometallurgy[M]. 1th Edition. Changsha: Central South University Press, 2002: 69–99.

[14] 郭汉杰. 冶金物理化学教程[M]. 北京: 冶金工业出版社, 2006: 114−126. GUO Hanjie. Physical Chemistry of Metallurgy[M]. Beijing: Metallurgical Industry Press, 2006: 114−126.

[15] 姜中涛, 李力, 陈慧, 等. 一步还原法制备超细碳化钒铬粉末[J]. 粉末冶金材料科学与工程, 2013, 18(4): 522−526. JIANG Zhongtao, LI Li, CHEN Hui, et al. Ultrafine vanadium and chromium carbide powder prepared by direct reduction[J]. Materials Science and Engineering of Powder Metallurgy, 2013, 18(4): 522−526.

[16] 许中林, 康嘉杰, 王海斗, 等. 超音速等离子喷涂的NiCr- Cr3C2粒子特性对涂层性能的影响[J]. 粉末冶金材料科学与工程, 2015, 20(2): 230−236. XU Zhonglin, KANG Jiajie, WANG Haidou, et al. Effect of particle character of supersonic plasma sprayed NiCr-Cr3C2on coating property[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(2): 230−236.

(编辑 汤金芝)

Preparation of ultrafine chromium carbide powder by carbon reduction and carburization

WANG Jialiang, HU Guorong, PENG Zhongdong, DU Ke, CAO Yanbing

(School of Metallurgy and Environment, Central South University, Changsha 410083, China)

Ultrafine chromium carbide powder was prepared through carbon reduction and carburization process with nanometer chromic oxide and acetylene black. The effects of reaction temperature, reaction time and carbon addition on the particle size and free carbon content of Cr3C2powder were studied. Thermodynamics calculation and analysis show that the reaction will not start until the temperature is higher than 1350 K. It is observed that the reaction temperature decreases significantly due to using of nanometer raw material. The carbonation ratio is 98.20% after roasting for 6 h at 1573 K; The free carbon content of Cr3C2powder increases sharply with increasing carbon addtion. When carbon addition is 105%, chromium carbide powder with average particle size of 1 μm, free carbon content of 0.23% and oxygen content of 0.91% are obtained, and it can meet the technical requirements for thermal spraying and cemented carbide production.

nanometer chromic oxide; reduction and carbonization; ultrafine chromium carbide; free carbon; particle size

TF123.12

A

1673−0224(2016)04−569−07

湖南省自然科学基金资助项目(2009GK2003)

2015−08−24;

2015−09−30

胡国荣,教授,博士。电话:15972618801;E-mail: 185028267@qq.com