关于提高贴片元件自动焊接质量的研究及应用

2016-03-02金武飞

苏 赞,金武飞,郭 瑞,邱 菊,张 超

(北京机械工业自动化研究所,北京 100120)

0 引言

锡焊技术的发展距今已有两千多年的历史,近年来,随着表面贴装技术(SMT)的不断进步,为电子工业接合技术开拓了广阔的发展空间[1]。

在集成电路(LC、LSI)中,电阻,电感等片状元件的印制板实装均是采用锡焊来完成的。因锡焊对象体积不断变小,将会出现以往锡焊所未曾出现的新问题[2]。特别是焊料成分、熔点、纯度、形状、供给方法以及加热方法等一系列工艺影响因素,无不影响锡焊的质量。必须通过巧妙利用熔融焊料的表面张力和润湿等手段,达到精确接合的目的。在电子装配中,锡焊的精度、一致性以及可靠性是核心问题,为解决手工焊带来的焊点质量不稳定、工作效率低、工作质量低等问题,自动焊机成为锡焊质量提升的突破口,所以基于机器人的自动化锡焊技术已经成为发展的必然趋势,电子装配必然朝精细化、高密度方向发展。

1 焊接装置的选定

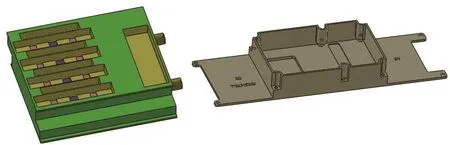

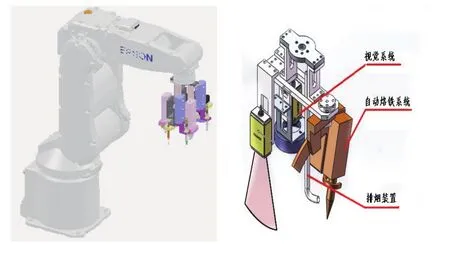

以实际项目“微波接插件自动化生产线”为例,本项目中待加工生产的产品形状为腔体,如图1所示。所以待焊接加工点位在腔体内,焊接难度加大,传统的自动贴片机无法满足腔体环境的工作,所以选择六轴高精度机器人,附带自动焊接系统和视觉系统的柔性手爪的组合来进行相应的焊接工作,组成基于机器人的自动化锡焊系统。机器人本身的作业动作可调性与烙铁头的形状多样性,可应对多种多样的焊接要求[3]。机器人与柔性手爪的示意图如图2所示。

图1 待加工壳体示意图

图2 机器人示意图及手爪放大图

2 自动焊接难点及解决

2.1 拉尖问题及解决

在手动焊接时,每个焊点焊接完毕后可以手动清理烙铁头上残留的焊锡而保证下一个焊点不会拉尖,而在基于机器人的自动化锡焊的工作过程中无法人工擦拭。自动锡焊系统中的解决办法是进行吹锡处理来防止拉尖现象。在几个焊点的焊接完毕后,烙铁头上会有一定的死锡积累,或者下一个焊点为小焊盘对烙铁头上的死锡残存量要求非常苛刻时需要进行吹锡处理,将机器人运行到吹锡装置的上方,通过气缸将烙铁头打下进入吹锡装置内部,气管孔对准烙铁头焊接面强力吹风达到清理效果而避免因残存死锡而影响下一焊点的焊接效果。

在进行大焊盘的点位焊接时,由于需要增加送锡量而无法避免的要延长焊接时间,即焊锡流淌到焊盘边缘时间延长,伴随着焊锡温度降低或者其中的助焊剂成分的挥发而产生拉尖现象。为应对此种情况,采用机器人拖焊的方式进行焊接,可有效改善焊接质量。

拖焊过程中的自动焊接系统焊接程序如下:

1ION ON //焊接程序开始运行,烙铁头打下到焊盘位置

2TIM 2S //等待的2S为焊盘的加热时间,改善焊盘润湿性,使焊锡更容易流淌

3FWD 4mm 30mm/s //自动送锡装置开始送锡,速度30mm/s,长度4mm

4FWD 4mm 5mm/s //再以5mm/s的速度送锡4mm

5TIM 1S //等待1S时间

6REV 5mm 30mm/S //以30mm/s的速度抽锡

7TIM 6S //等待6S时间(在此过程中,机器人带动烙铁头在焊盘上移动进行拖焊)

8FWD 5mm 30mm/s

9REV 5mm 50mm/s

在第3和4的两次送锡过程是为了在满足焊接要求的前提下在焊锡丝的端部形成助焊剂球。首先3中的快送锡丝使烙铁头上含有活锡,其中包含有助焊剂成分,再次的慢送以及等待的1S时间是利用助焊剂的喜凉特性,使其有充足的时间流向温度相对偏低的锡丝端而形成助焊剂球。在8中的送锡,是拖焊过程的第二次送锡,可以有效的补充在拖焊的较长过程中挥发的助焊剂,达到更好的焊接效果。此种基于特殊送锡步骤的拖焊方法能够有效避免拉尖以及虚焊现象的发生。焊接效果及产生助焊剂球实物图如图3所示。

图3 助焊剂球及焊接效果图

2.2 虚焊问题及解决

在进行较小焊盘点位的焊接时,由于焊盘小,送锡量会随之减少,为了保证焊接质量不仅要进行焊前吹锡来去除死锡,还要进行特殊处理来防止漏焊、虚焊现象。由于熔融焊料的表面张力会使熔融焊料立即聚结成圆珠状的液滴。在工作过程中,锡丝首先送到高温的烙铁头上熔融,进而流到焊盘上完成焊接工作。但是较少量的熔融焊料自身重力过小,如果无法克服表面张力就会导致焊料不能顺利流淌到焊盘而形成虚焊、漏焊现象,更会影响下一点的焊接工作。

为解决此问题需在焊前的吹锡程序中,加入2.1中的抽送锡速度、时间控制,在锡丝一端形成助焊剂球,这里是为了增加焊料润湿性能,降低其表面张力而能够顺利流淌到焊盘上完成焊接。

现在来定量解释润湿现象,分子由原子组成,而原子由带正电的原子核和绕核运动的带负电的电子组成。分子之间即存在静引电力(包括引力和斥力)和运动电荷间的磁力,又存在万有引力。所以分子间相互作用规律很复杂,现假设分子之间的相互作用力具有球对称性,则可用半经验公式:

近似表示两分子之间相互作用力。式中r表示两分子中心间的距离,c1,c2,s,t都是正数,其值需由试验确定。对于不同分字都有t=7而s则在10-13之间。

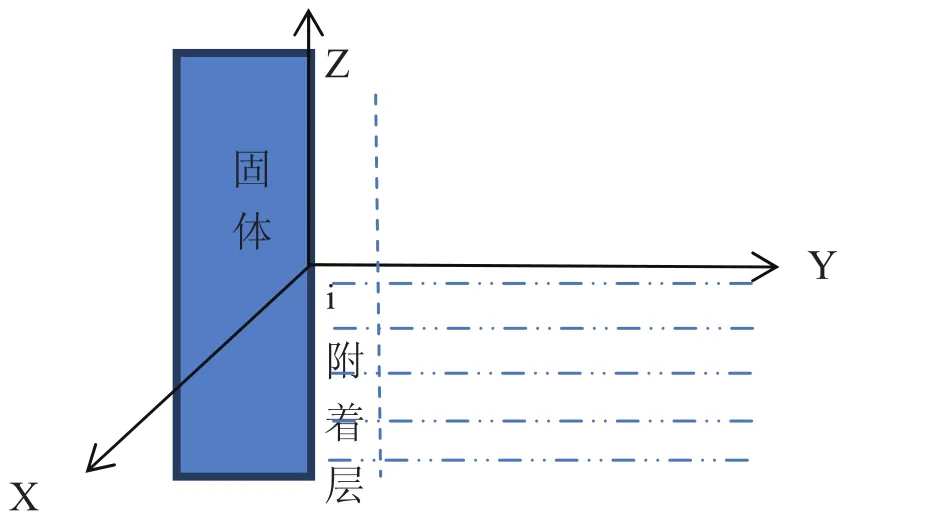

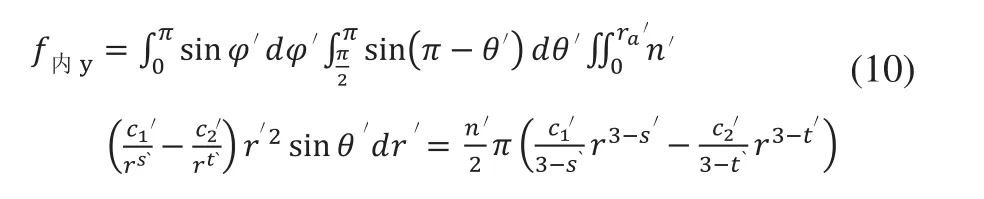

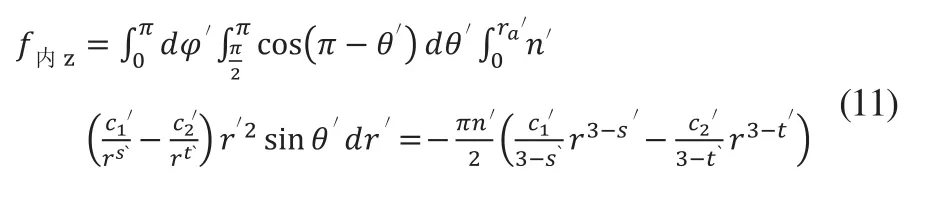

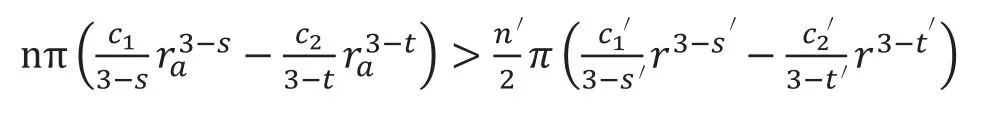

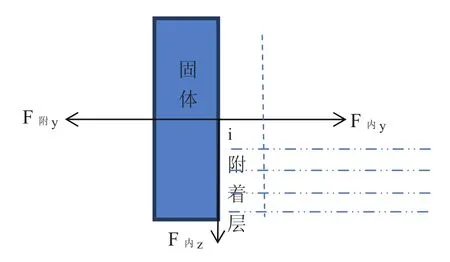

在附着层内,去液面与固体交界处某分子i为对象,以i为坐标原点建立球坐标系,如图4所示,则固体内距i分子为r出的j分子对i分子的作用力为:

图4 坐标系示意图

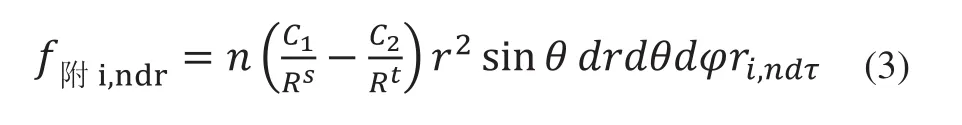

设固体分子的密度为n(即单位体积的分子数),则固体内距i分子为r处的小体元内的分子对i分子的作用力为:

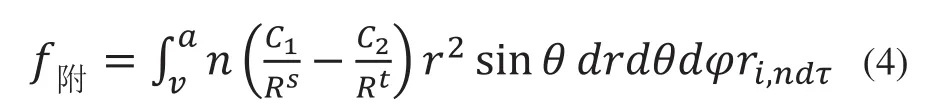

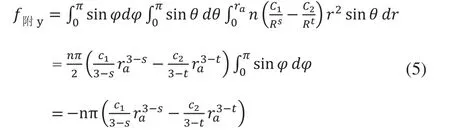

所有固体分子对i分子的作用力的合力即为i分子受到的附着力f附,即:

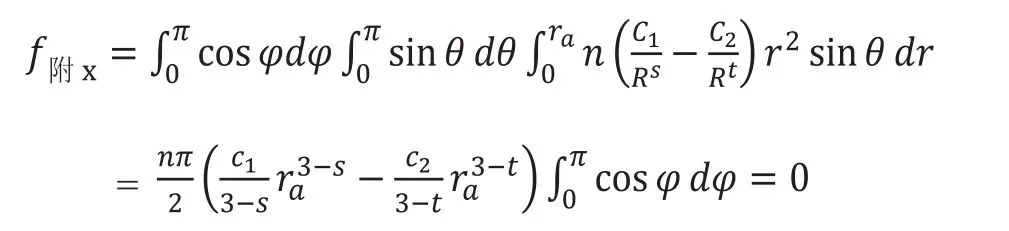

根据力矢量的分解方法,f附在x方向的分量为:

同理附着力在y方向的分量为:

附着力在z方向的分量为:

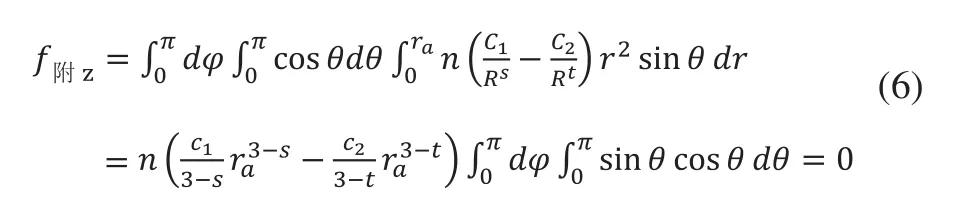

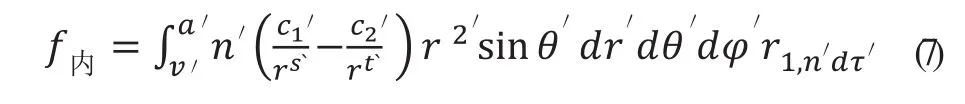

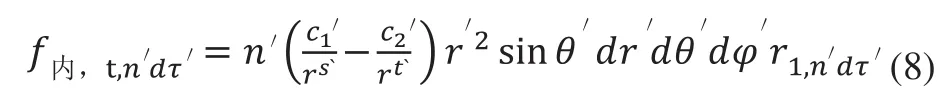

在附着层内液体之间还有内聚力,同样选分子i为原点建立球坐标系,设液体分子密度为n`,则液体内距i距离为r`的小体元内的分子对i分子的内聚力为:

所有液体分子对i分子的作用力合力为i分子受到的内聚力即:

根据力矢量的分解方法,f内在x方向的分量为:

同理,内聚力在y方向的分力为:

内聚力z方向的分量为:

由式(4)、式(5)、式(6)、式(9)、式(10)、式(11)六式可以看到,液体分子受到的附着力只有沿y方向的分量,沿x方向,z方向的分量均为零,而液体分子受到的内聚力则有沿y方向和沿z方向的分量,沿x方向的分量为零。如图5所示,所以液体的形状完全取决于f附y和f内y的大小,即满足公式(12)的情况下,液体润湿固体。因为f附y>f内y时,液体分子必向固体方向挤压,由于液体的不可压缩性和流动性特点,液体只好沿交界面出附着固体扩展,直至处于平衡为止,从而使液体润湿固体。而形成助焊剂球,增加助焊剂相对含量就是通过改变参数来使f附y>f内y,来使焊料更好的润湿焊盘[4]。

图5 分解示意图

充分利用助焊剂来降低熔融焊料表面张力而使焊料可顺利流向焊盘,改善焊接质量。焊接效果对比图如图6所示。

图6 虚焊、焊接成功效果对比图

2.3 金脆问题及解决

本项目中一些待焊接元器件引脚有镀金成分。在焊接时,金与铅锡焊料的相容性非常好,金在熔融状态下的锡铅合金中属于可熔金属,几种常见材料在锡铅 焊料中的溶解情况如表1所示。可见,金在锡铅焊料中最先溶解,形成金锡合金。

表1 几种常见材料在熔融焊料中的溶解率对比

在室温范围内,金-锡(Au-Sn)扩散中至多可能出现的中间相依次为:β(Au10Sn),ζ,ζ’(Au5Sn),δ(AuSn),ε(AuSn2),η(AuSn4)。从扩散动力学角度解释,先是Au在Sn中通过间隙扩散机制进行快速扩散,其次AuSn4结构与Sn晶格较接近,只是Au处于间隙位置同时产生了一定缺陷,发生Sn- AuSn4相变得阻力较小,所以AuSn4相的形核与长大,可以容易和快速的发生[5]。对于AuSn4相的生长过程,主要被 Au进入Sn的晶界扩散所控制,会出现层状或羽状生长。Au-Sn化合物的维式硬度达到750,仅次于玻璃,硬脆性较高,合金焊点承载能力有限,使结合部的性能变脆,力学强度下降,产生金脆现象。所以要进行去金来降低金的相对浓度。

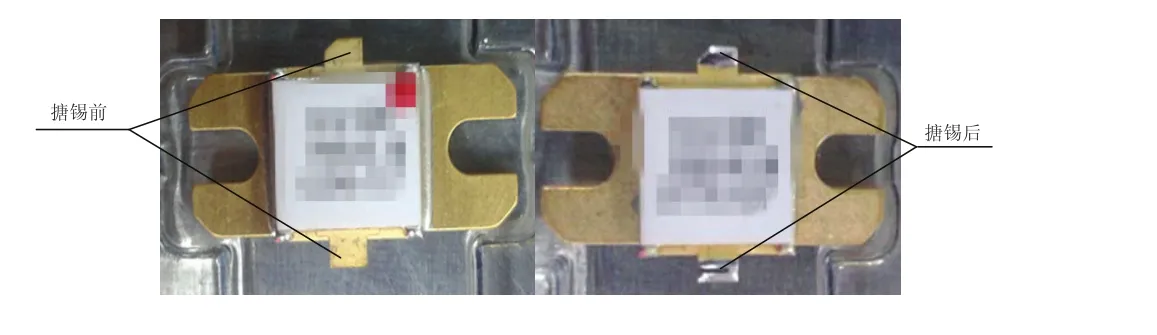

对于元器件的引线而言,本项目采用的去金方法为浸锡法去金处理。采用流动的焊料溶液来进行。操作时,搪锡去金的温度和时间是主要工艺参数要进行严格控制,以免对元器件造成损坏。搪锡前后效果对比如图5所示。

图5 搪锡前后效果图对比

3 结束语

本文介绍了机器人自动锡焊工作中的几个影响焊接质量的因素以及解决方法,巧妙的利用熔融焊料的表面张力和润湿现象,以实际项目为背景,列举现场所发生状况并提出解决方法,最终大量的焊接工作显示结果可靠、稳定、符合要求。

[1] 郭福.无铅钎焊技术与应用[M].北京:科学技术出版社,2005.

[2] 吴懿平,鲜飞.电子组装技术[M].武汉:华中科技大学出版社,2006.

[3] 李泽民.自动焊锡机器人在汽车仪表焊接上的应用[J].2011中国高端SMT学术会议论文集.

[4] 何鹏,林铁松,杭春进.电子封装技术的研究进展[J].焊接,2010(1):25-29.

[5] 成钢.P C B焊接中的温度问题探讨[J].电子工艺技术,2011(4):222-223.