齿轮齿条传动进给伺服系统减小π因子误差的再研究

2016-01-25张学文席港港赵庆志

张学文,席港港,赵庆志

(1.山东理工大学 机械工程学院, 山东 淄博 255049;

2.山东淄博金岭铁矿机械厂, 山东 淄博 255080)

齿轮齿条传动进给伺服系统减小π因子误差的再研究

张学文1,席港港2,赵庆志1

(1.山东理工大学 机械工程学院, 山东 淄博 255049;

2.山东淄博金岭铁矿机械厂, 山东 淄博 255080)

摘要:数控雕刻机常用齿轮齿条进给伺服传动,存在无限不循环小数π引起脉冲当量误差的问题.在分析已有解决方案优缺点的基础上,提出利用355/113代替π,同时减速部分中步进电机采用细分驱动并搭配使用齿轮减速机构的方案,降低了进给伺服系统制造精度的要求,并减小了π因子引起的误差.

关键词:伺服进给系统; 齿轮齿条传动;π因子

在数控雕刻机等数控设备上,常用的进给伺服传动机构有滚珠丝杠传动机构、T型丝杠传动机构和齿轮齿条传动机构等几种形式.当传动距离比较大时,齿轮齿条进给伺服传动系统受力变形小,承载力大,齿条长度可对接延续.但是,在齿轮齿条机构反向传动时,由于传动齿轮副间的传动间隙会造成进给系统反向运动滞后于指令信号,丢失指令脉冲并产生反向死区,对传动精度影响很大[1].此外,齿轮齿条传动过程中传递距离L= αR,α的单位为弧度,而步进电机步距角θ的单位为度.因此,在将度转换为弧度的过程中必然存在π因子,而π是一个无限不循环小数,传递过程中必然会产生误差累积,在进行较长距离的传动后必会产生较大的误差.因此,如何减小π因子的影响,提高齿轮齿条传动系统的进给精度引起不少学者的研究.

已有许多文献对减小齿轮齿条传动中无限不循环小数π对传动精度的影响进行了研究,例如文献[2]提出通过加工周节变位齿条减小π的影响;文献[3]提出通过提高齿距的加工精度来减小π对传动精度的影响;文献[4]提出在齿条的加工过程中,通过分度盘传动机构来提高其加工精度,从而减小π的影响;文献[5]提出通过加工斜齿轮来降低π因子的影响;文献[6]从控制角度入手,通过闭环控制方案有效减小了π因子的影响.本文通过分析传统解决方案的优缺点,提出新的解决方案.

1传统的解决方案及其优缺点

1.1通过加工周节变位齿条减小π因子的影响

两齿轮正确啮合的基本条件为

tcosα=t0cosα0

(1)

即变位前的齿距与压力角余弦值之积等于变位后的齿距与压力角余弦值之积. 式中:t为齿轮齿距;α为齿轮压力角;t0为变位后齿条齿距;α0为变位后齿条压力角.

该方法首先根据齿轮旋转一周时的进给量以及齿轮的齿数来确定变位齿条的齿距t,然后再根据与该齿条啮合的齿轮的齿距和压力角确定要加工齿条的压力角.

通过加工周节变位齿条虽然能够在一定程度上减小π因子的影响,但是加工齿条时需要自制插齿刀具,加工齿轮时需要进给传动链有足够的精度[2],这些问题都将增加齿轮加工的难度.

1.2通过提高齿条齿距加工精度减小π因子的影响

该方法通过将所要加工的齿条齿距精度尽可能接近πm,以此来减小齿轮齿条每转过一齿的传动误差[3],即通过分度盘传动机构来提高其加工时的精度,从而减小其传动误差[4].

分度盘传动机构主要由进给手轮、蜗轮减速箱、分度盘、进给丝杠等部分组成.分度盘固定在蜗轮箱体上靠近蜗杆输入端,丝杠与工作台丝母联接,带动工作台移动,完成进给.丝杠与蜗轮通过离合器联接,当离合器联接时,丝杠和蜗轮固定;当离合器脱开时,丝杠和蜗轮分离.进给手轮与进给丝杠直联,离合器采用单导向平键联接,为了确保进给手轮只能转整数圈,即丝杠的整数倍螺距,小于丝杠螺距部分由分度盘进给完成.因为把丝杠螺距等分成多份,加上分度盘上定位销的定位作用提高了进给精度,从而有效地提高了齿条的齿距精度.

分度盘法虽然可以提高齿条的加工精度,但对分度机构的精度要求较高.此外,当齿轮的模数较小时,πm的乘积较小,相应齿距精度也会较高,齿条加工的难度也会增加.

1.3利用斜齿轮减小π因子的影响

该方法利用斜齿轮的端面模数

mt=mn/cosβ

(2)

(mn为齿轮法面模数)的特点进行拟合,可以减小π因子的影响.

通过运用Matlab软件拟合可知,当β=0.340 828 865rad时,此时斜齿轮分度圆的进给量与理论值十分接近.此时,相应的π/cosβ=3.333 332 875≈10/3.用10/3代替式

(3)

中的π/cosβ,然后根据取定的步进电机步距角、齿轮法向模数以及设定的脉冲当量,进而可以确定齿轮齿数[5].此时,齿轮齿条传动1 000mm时,误差大约为0.001 6mm,与原来的误差相比大大减小.

该方法虽然能减小π因子的影响,但如果想要达到理想的精度,则对此斜齿轮齿条加工精度的要求太高,加工成本随之提高.

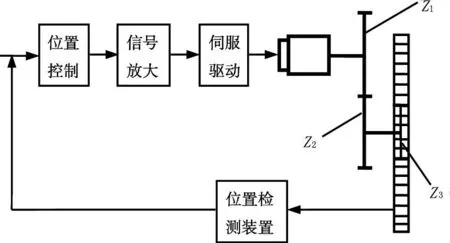

1.4采用闭环控制方案减小π因子的影响

闭环控制的原理如图1所示,闭环控制方案主要由测量装置和比较环节决定,控制精度取决于与位置测量装置组成闭环系统的精度.若使系统达到所需精度,则位置测量装置必须有较高的精度.测量装置的精度越高价格也就越高[6].因此,该方法虽然精度较高、便于自动化管理,但测量装置的价格较贵,机床的制造成本相应增加.

图 1 闭环控制原理图

2新方案的提出

文献中提出的多种减小π因子的方案都存在明显的不足.本文提出选取一组合适的数据来代替π因子,如355/113=3.141 592 920 3,而π值为3.141 592 653 5,两者的差值介于0.000 000 26与0.000 000 27之间.

以图2所示齿轮齿条进给伺服传动原理为例,设脉冲当量δ=0.01mm,最大进给行程为1m,设计中驱动装置选用三相混合式步进电机,其步距角为1.2°/0.6°.伺服进给系统采用齿轮齿条传动,减速机构中将步进电机细分驱动与齿轮减速箱搭配使用,以简化减速机构并使其保持一定的工作转矩.其中减速箱采用两级齿轮减速,工作时,步进电机采用细分驱动,其步距角为0.072°,则脉冲当量为

(4)

将π用355/113代替,可得

(5)

图2 齿轮齿条进给伺服传动原理图

将α=0.072,δ=0.01带入式(5)中,当减速装置的总传动比为113/355时,与齿条啮合的齿轮模数Z5为整数,并且无论齿轮还是齿条都是普通零件,无需变位加工更不需要使用斜齿轮,加工过程简便,零件易获得.

为了满足上述要求,当齿轮的模数为1时,选取z1=30,z2=150,z3=113,z4=71.将上述数据带入式(5)可得z5=45,经过该方法处理后,进给机构的脉冲当量达到了理论值.由于用355/113来代替π值,因此其误差仅来源于355/113与π的差值.

当齿轮齿条进给机构的行程为1m时,理论上伺服系统应向步进电机发送的脉冲数为100 000个,而此时伺服系统的进给误差介于0.026mm与0.027mm之间,经过校正后可以满足使用要求.

3结束语

本文提出的减小π因子影响的解决方案,既不需要采用斜齿轮又无需加工变位齿条,只需要采用普通的直齿圆柱齿轮,对齿轮齿条加工要求低,相应成本较低.将伺服电机的细分驱动与齿轮减速箱的应用结合起来,既简化了齿轮减速箱的体积,减小了移动部分的重量,有利于节约能源,又提高了伺服进给系统的进给精度,并保证了传动机构具有足够的力矩来驱动机床的移动部分.同时,该方法又不需要高精度的反馈测量装置,机床的设计维护成本大大降低.采用355/113代替π以减小π因子影响的方法,具有其他方法不可比拟的优点,m=1能够满足小型数控雕刻机的强度要求,对提高齿轮齿条传动精度具有一定的工程实用价值.

参考文献:

[1]伍利群.齿轮传动间隙的消除方法[J].机床与液压,2005(5):187-188.

[2]张廉.消除齿轮齿条传动进给误差的方法[J].机床,1981(12):42-43.

[3]樊国强.利用分度盘提高齿条齿距加工精度[J].机械工程师,2011(5):104-105.

[4]TaekOHYT.Designofprecisionangularindexingsystemforcalibrationofrotarytables[J].JournalofMechanicalScienceandTechnology,2012,26(3):847-855.

[5]李钜威.斜齿轮齿条消隙传动在大型设备数控改造中的应用[J].机电工程技术,2012(5):83-86.

[6]杨红光,赵庆志,孙惠萍.伺服系统中齿轮齿条传动消除π因子误差的研究[J].山东理工大学学报:自然科学版,2011,25(6):63-66.

(编辑:郝秀清)

Thefurtherresearchtothereductionoferrorfactor

ofgearandracktransmissioninthefeedservosystem

ZHANGXue-wen,XIGang-gang,ZHAOQing-zhi

(1.SchoolofMechanicalEngineering,ShandongUniversityofTechnology,Zibo255049,China;

2.ShandongZiboJinlingIronMineMachineryFactory,Zibo255080,China)

Abstract:CNCengravingmachineoftenusegear-rackfeedservosystemtotransmit,andtherearepulseequivalenterrorduedtoinfinitenon-repeatingdecimalπ.Inthispaper,weanalyzedtheadvantagesanddisadvantagesofprevioussolutions,andbasedontheanalysis,weused355/113toreplaceπ.Atthesametime,weusedsubdivideddrivingsteppermotorwithgeardecelerationcollocation,makingthemanufacturingprecisionofservosystemisfeasible,andreducingtheerrorcausedbythefactorofπ.

Keywords:servofeedsystem;gear-rackdrivesystem;thefactorofπ

中图分类号:TH132.4

文献标志码:A

文章编号:1672-6197(2015)03-0073-03

作者简介:张学文,男, 1033283246@qq.com

收稿日期:2014-09-02