湿式制动器摩擦盘表面温度场的瞬态分析

2016-01-25苑仁飞孟宪皆

苑仁飞, 孟宪皆

(山东理工大学 交通与车辆学院, 山东淄博 255049)

湿式制动器摩擦盘表面温度场的瞬态分析

苑仁飞, 孟宪皆

(山东理工大学 交通与车辆学院, 山东淄博 255049)

摘要:首先,运用微元功率法得出了摩擦副间的热流密度,依据半无限大物体的瞬态热分析建立了瞬态导热微分方程,利用有限时间单元法求解摩擦盘表面温度场的瞬态值,得到摩擦盘表面温度场的数学模型;其次,以某一款重型汽车为研究对象,利用所建立的摩擦盘表面温度场的数学模型,得到其瞬态温度场的分布;最后,运用ANSYS软件进行仿真试验,把前述计算结果与ANSYS仿真试验结果进行对比,检验了模型的有效性和可靠性.

关键词:湿式多盘制动器; 表面温度场; 瞬态分析; 仿真试验

湿式多盘制动器是上世纪80年代开始使用的一种性能优良的制动器,由于其制动性能可靠、散热好而逐渐地在重型工程机械领域内得到广泛的应用.研究表明,对湿式多盘制动器的主要失效形式是摩擦盘发生“翘曲”现象,而摩擦盘发生“翘曲”的直接原因是其温度场的不均匀分布引起的热应力场的变化,导致热机失稳现象的发生[1-3].对湿式多盘制动器摩擦盘表面温度场的研究可获得引起温度场分布不均匀的影响因素,对制动器的设计改进、部件的材料选择及性能提高具有重要意义.

目前,对摩擦盘表面温度场的分析研究手段主要是利用有限元法对模型进行热分析.Zagrodzki P等[4-5]建立了基于动摩擦盘和静摩擦盘中轴线对称的有限元仿真模型,探讨了摩擦盘局部高温点对摩擦盘的影响;Payvar P[6]探讨了动摩擦盘摩擦衬片对摩擦盘温度场和应力场的影响,提出等热流密度设计湿式多盘制动器的原则;邢玉涛等[2]建立了湿式多盘制动器摩擦元件的有限元分析模型,针对摩擦盘产生热机失稳现象,应用ANSYS有限元分析软件对湿式多盘制动器初始接触压力和瞬态温度场进行了分析;唐衍稳[3]等用二维有限元法研究湿式多片制动器摩擦偶件温度,指出其优缺点,然后提出了摩擦偶件三维有限元模型的分析方法,论述了该法应用存在的困难和可行性等.

但是上述文献都是首先从建立有限元模型入手,得到仿真试验结果后进行分析.本文则首先通过理论分析建立摩擦盘表面温度场的数学模型,基于数学模型对摩擦盘表面温度场进行瞬态分析,得出摩擦盘表面温度场随时间和空间的分布情况和变化趋势,并与ANSYS仿真试验结果进行对比,检验了数学模型的有效性和可靠性.

1摩擦盘表面温度场数学模型的建立

从能量守恒的角度分析,湿式多盘制动器的工作原理是将行驶中的车辆动能和势能通过摩擦副间的摩擦做功转换为热能,通过热能耗散的方式使行驶中的车辆减速直至停止.取制动器中的一对摩擦副作为研究对象,即动摩擦盘和静摩擦盘,如图1所示,当制动器工作时,对动、静摩擦盘施加一定的压力使其相互接触并产生摩擦耗能.

1-制动器壳体;2-动摩擦盘;3-传动轴;4-静摩擦盘图1 摩擦副

湿式多盘制动器摩擦盘表面温度场的数学模型的建立步骤如下.

1.1摩擦表面的摩擦生热的热流密度计算

热流密度是单位时间内通过物体单位横截面积上的热量,其单位为J/m2·s.

在制动过程中,车辆的动能和势能通过轮胎与地面之间的滑摩和制动器摩擦副之间的摩擦生热耗能,使其能量耗散,则车辆减速直至停止.实际中轮胎与地面之间的滑摩耗能很少,本文中忽略不计.在计算摩擦表面热流密度时以往普遍采用的是能量折算法,但其未能考虑摩擦产生的热量在摩擦表面上的分布差异,不能反映热流密度在时间和空间上的分布情况,本文中采用的是微元功率法[7],考虑了热流密度沿摩擦盘径向和制动时间上的分布差异,有利于做温度场的瞬态分析.

微元功率法计算热流密度的步骤如下:

对动、静摩擦盘间的重叠部分即环形摩擦区域沿径向做微分单元,如图2所示,则距摩擦盘中心r处的微分环形面积为

dAr=2πrdr

(1)

1-动摩擦盘外径; 2-微分单元; 3-静摩擦盘内径; 4-半径微分dr图2 微元示意图

作用在微元上的摩擦力为

(2)

式(2)中μ是摩擦副间的动摩擦系数;F是摩擦副间的轴向压力;A是环形摩擦区域的面积.

在制动时间t1时微元的线速度vr(t1)为

(3)

式(3)中v(t1)是制动时间t1时的车辆行驶速度;R为车轮的滚动半径;v0是制动初速度;b是制动减速度,b<0.

在微元上的摩擦力做功的功率PdA为

(4)

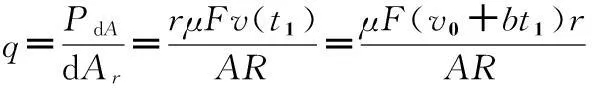

则摩擦表面间的热流密度q为

(5)

1.2半无限大物体的瞬态导热微分方程的建立

所谓半无限大物体,是指以y-z平面(即x=0平面)为唯一界面,在x方向(或正或负)上无限延伸的物体,例如大地可看作半无限大物体.虽然许多工程中用的实际物体并非无限大,或者无限厚,但在一定时间限度以内,边界面处的温度扰动只来得及传播到有限深度,在这个深度以外,物体仍保持原有状态(即初始状态),于是在这个时间限度以内可以把有限厚度物体视为半无限大[8].

由于制动时间短,摩擦强度大,摩擦表面产生的热量只能传导有限深度,所以可将摩擦盘看做是半无限大物体.考虑摩擦盘的轴对称结构,描述摩擦盘在热流密度qw作用下,其瞬态导热过程的微分方程和边界条件可表示如下:

(6)

1.3 摩擦盘表面温度场的公式推导

经数学分析求解上述微分方程式(6),可得热流密度条件下摩擦盘的温度场分布的表达式[8],

(7)

(8)

从式(8)中可看出,摩擦表面间的热流密度q随时间t1变化,摩擦盘表面温度T(r,t2)随时间t2变化,时间t1和t2是不同系统的作用历程,t1代表着制动器的工作时间历程,t2代表着摩擦盘表面温度场变化的时间历程.由于讨论的问题是模拟温度场的瞬态变化过程,运用有限单元法的原理来分析问题,对上述表达式作如下处理.

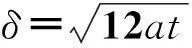

将制动器的工作时间历程t1以间隔Δk来进行分割时间单元,即t1=0,Δk,2Δk,3Δk…,摩擦盘表面温度场变化的时间历程t2恒为Δk.初始温度T0是变化的,下一时间单元的初试温度等于上一时间单元的摩擦盘表面温度,即T0(n+1)=T(n)(t2),T0(0)=22℃.按此思路依次递推求得摩擦盘表面温度场T(r,t1)随时间t1和半径r变化的函数,反映其温度场在时间和空间上的分布差异,得出瞬态过程的分析结果.

按照上述的有限时间单元法计算,可得计算迭代循环体,

T0(0)=22℃,n=0,1,2,3…,t2=Δk

(9)

2摩擦盘表面温度场的实例计算

2.1 参数确定

某车型及湿式多盘制动器的参数确定,见表1.

表1 某车型及湿式多盘制动器的参数

参数名称规格参数名称规格整备重量/kg14765额定载重/kg16105满载车重m/kg31000轴数n4车轮滚动半径R/m0.55动/静摩擦盘个数10/9摩擦副个数Z18动/静摩擦盘材料65Mn/65Mn+铜基粉末冶金动/静摩擦盘尺寸/mm240*160*15/260*180*15摩擦材料铜基粉末冶金钢-铜基的动摩擦系数0.125摩擦材料导热系数/W·(m·℃)-160.5摩擦材料的比热容/J·(kg·℃)-1480摩擦材料的密度/kg·m-37850

注:摩擦盘采用65Mn制作的支撑盘作为基体,基体的两表面烧结铜基粉末冶金材料,其中支撑盘厚度为9mm,摩擦材料厚度为3mm.

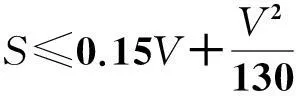

2.2 实例计算

单个摩擦副间的摩擦力

将上述得到的各个参数代入表达式T(r,t2),即式(8)中得,

(10)

(11)

n=0,1,2,…,11

(12)

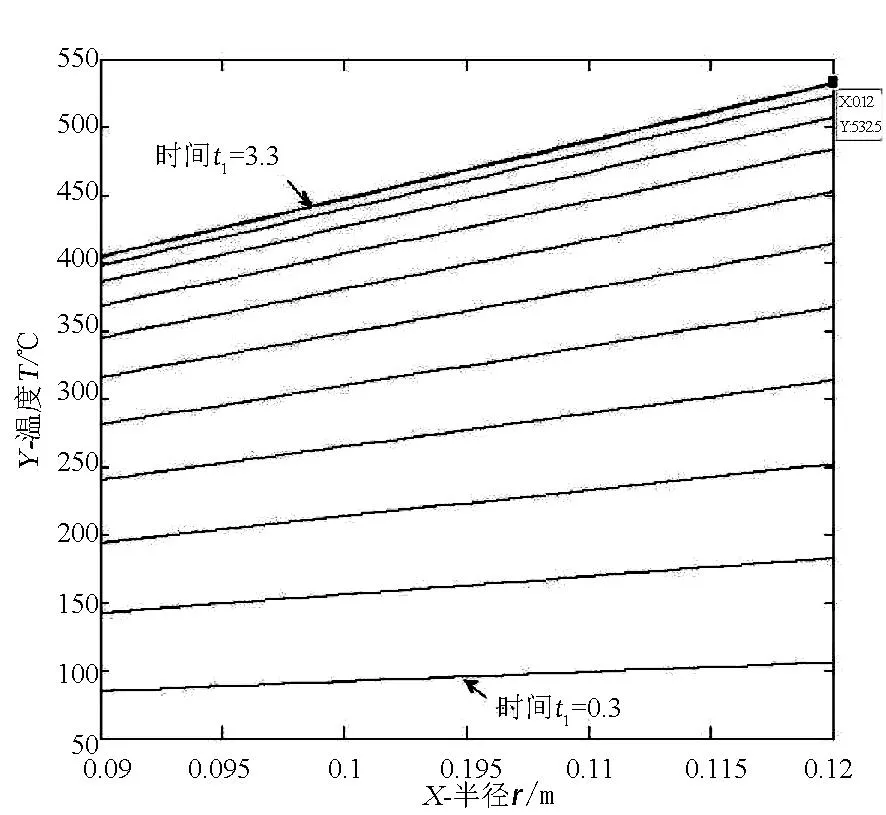

利用软件matlab画出摩擦盘表面温度场T(r,t1)的分布曲面图,即式(12)的曲线图,变量范围为r∈[0.09,0.12]和t1∈[0,3.3],从图3中我们可看出温度场的变化规律:

图3 摩擦盘表面温度场分布

(1)在制动过程中摩擦盘表面温度的最高点出现在点(0.12,3.3)上,即开始制动后的3.3s时,在摩擦盘半径为0.12m处温度达到最大值531.6℃,如图3所示.

(2)沿着半径轴的方向看,在任意时间点上,温度的变化总是随着半径的增大而增大,这说明在制动过程中摩擦盘的外径表面温度总是比内径表面温度高,并且随着时间的增加,内外径表面温差也逐渐增大,最大温差达到127.41℃,如图4、图5所示.

(3)对于任意半径处,其摩擦盘表面温度是随时间的增加而增大,但是温度的增长速率却是随着时间的增加而逐渐减小直到为0,如图4、图5所示.

图4 不同半径的摩擦盘表面温度场分布

图5 不同时刻t1的摩擦盘表面温度场分布

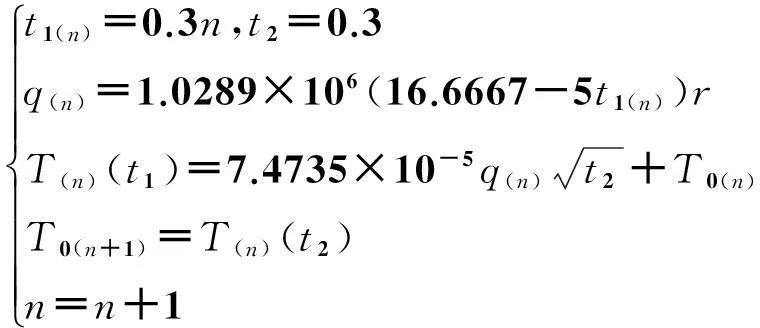

3模型计算结果与ANSYS仿真试验结果对比

运用ANSYS软件中的热分析模块进行湿式多盘制动器工作时的仿真试验,取其中一个摩擦盘为建模对象,考虑其结构的对称性,对摩擦盘的1/4部分进行热分析.当t1=0.35s和t1=3.3s时,在内径0.09m和外径0.12m两个半径处分别进行了仿真试验并与上述数学模型的计算结果作对比,如图6、图7所示.

时间/s温度/℃0220.385.1760.6142.670.9194.471.2240.591.5281.021.8315.772.1344.832.4368.22.7385.893.0397.93.3404.21

图6内径0.09m处的ANSYS热分析结果(左)和数学模型结果(右)

以图6为例:右侧表格是数学模型结果,分别是t=0,0.3,0.6,…,3.3s时的摩擦盘表面温度.

左侧热分析云图分别是t=0.3s和t=3.3s时的摩擦盘温度,而表面温度值为云图中的最大值.

t=0.3s时的摩擦盘表面温度,表格中值为85.176,相应的热分析云图中为84.996.

t=3.3s时的摩擦盘表面温度,表格中值为404.21,相应的热分析云图中为403.13.

从图6和图7中可以看出,ANSYS的仿真试验结果和数学模型的计算结果基本上一致,偏差很小,以此验证了摩擦盘表面温度场的数学模型以及有限时间单位法的有效性和可靠性,计算结果具有较高的精度.

时间/s温度/℃0220.3106.230.6182.890.9251.961.2313.451.5367.361.8413.692.1452.442.4483.62.7507.193.0523.193.3531.62

图7外径0.12m处的ANSYS热分析结果(左)和数学模型结果(右)

4结束语

本文通过建立理论分析,推导出摩擦盘表面温度场的数学模型,然后,以某一款重型汽车为研究对象,得出其温度场分布情况,同时运用ANSYS软件进行仿真试验,将数学模型的计算结果与ANSYS仿真试验结果作对比,证明了文中所建立的数学模型的有效性和可靠性.

参考文献:

[1] 赵文清.湿式多盘制动器的研究现状及展望[J].农业机械学报,2002,33(2):117-120.

[2] 邢玉涛,战凯,刘大维,等.全封闭湿式多盘制动器温度场的有限元分析[J].矿冶,2007,16(1):57-60.

[3] 唐衍稳,李宏才,阎清东.湿式多片制动器摩擦偶件温度场的研究[J].起重运输机械,2002(1):1-4.

[4] Zagrodzki P,Truncone S A.Generation of Hot Spots in a wet multidisk Clutch DuringShort-termEngagement[J].Wear,2003,254(5/6):474.

[5] Zagrodzki P.Analysis of temperatures and stresses in wet friction disks involving thermally induced changes of contact pressure[J].SAE Paper,1998(9):156-161.

[6] Payvar P. Simulation of heat transfer to flow in radial grooves of friction pairs[J].International Journal of Heat and Mass Transfer,1994,37(2):313-319.

[7] 张乐乐,杨强,谭南林,等.基于摩擦功率法的列车制动盘瞬态温度场分析[J].中国铁道科学,2010,31(1):99-100.

[8] 章熙民,任泽霈,梅飞鸣.传热学[M].5版.北京:中国建筑工业出版社,2007:67-70.

[9] GB12676-2008商用车辆制动系统技术要求及试验方法[S].

(编辑:姚佳良)

The transient analysis of friction-disc

surface temperature field on the wet multiple-disc brake

YUAN Ren-fei, MENG Xian-jie

(School of Transportation and Vehicle Engineering, Shandong University of Technology, Zibo 255049, China)

Abstract:Firstly, we established the mathematical model of the friction-disc surface temperature field, which using the infinitesimal power method to get the mathematical model of heat flux among the friction pair, establishing the transient heat conduction differential equation on the basis of transient thermal analysis of half infinite object, and using the finite time element method to solve the transient value of friction-disc surface temperature field. Secondly, taking a heavy vehicle as the object of research, and using the mathematical model of friction-disc surface temperature field,we got the distribution of transient temperature field. Finally, using the ANSYS software, the simulation experiment was carried out,and the validity and reliability of model through the contrast of calculation results and ANSYS simulation experiment results were proved.

Key words:wet multiple-disc brake; surface temperature field; transient analysis; simulation experiment

中图分类号:U463.51+9

文献标志码:A

文章编号:1672-6197(2015)03-0064-05

作者简介:苑仁飞,男,yuanrenfei@126.com; 通信作者: 孟宪皆,男,mxjie88@126.com

收稿日期:2014-09-17