碳纤维材料保险杠耐撞性分析及轻量化

2016-01-25苏尚彬焦学健薛远水刘金钊

苏尚彬, 焦学健, 薛远水, 刘金钊

( 山东理工大学 交通与车辆工程学院, 山东 淄博 255049 )

碳纤维材料保险杠耐撞性分析及轻量化

苏尚彬, 焦学健, 薛远水, 刘金钊

( 山东理工大学 交通与车辆工程学院, 山东 淄博 255049 )

摘要:以一款轿车前保险杠为研究对象,以LS-DYNA软件为仿真平台,通过低速碰撞仿真分析找出其耐撞性能的不足,结合碳纤维材料及铝合金材料的使用,设计了一款新式前保险杠,并对新保险杠的吸能盒吸能水平及防撞梁的铺层形式进行了研究.经过碰撞仿真分析,新保险杠的吸能水平、加速度值及碰撞时间均得到了明显优化,并且重量下降了38.8%.

关键词:保险杠;碳纤维材料;耐撞性;轻量化;碰撞仿真

随着我国汽车保有量的逐年增长,由汽车碰撞导致的交通事故日益成为了人们面对的严峻问题.在发生交通事故时,汽车的被动安全性尤其是正面碰撞的安全性起到了至关重要的作用,对这一领域的研究一直是汽车行业关注的重点[1].

汽车前保险杠在各类正面碰撞中能够起到抵抗冲击、吸收和传递撞击力的作用,将加速度控制在合理范围内。车辆使用中低速碰撞现象发生较多,对保险扛低速碰撞下耐撞性能的研究是提高汽车被动安全性的重要内容[2-3].随着现代汽车“安全、节能、环保”要求的发展,许多新材料和新结构不断地应用到汽车部件的制造中,不但使得各部件的性能得到了大幅提升,还进一步提高了汽车的轻量化水平.因此,将一款汽车前保险杠作为研究对象,使用轻质材料针对性地开展耐撞性优化和轻量化工作是非常有必要的[4].

1 原保险杠碰撞仿真分析

原保险杠是一款一体式钢制保险杠.它的有限元模型是通过将其CAD模型导入VPG软件中进行网格划分得到的.与模型的整体尺寸相比,保险杠厚度尺寸较小(1.6mm),故采用SHELL单元进行网格划分,并尽量使用四边形单元.作为碰撞过程中的研究对象,保险杠的变形形式以及速度、加速度大小等动力响应特性均与网格有着密切联系,因此网格尺寸应适当细化,控制在8~10mm.

原保险杠的材料为Q345,弹性模量2.0×105 MPa,泊松比0.3,密度7.85×10-9mm3,抗拉强度510~610MPa,屈服强度:355MPa.其应力-应变曲线如图1所示.

图1 Q345材料应力-应变曲线

摆锤模型依照FMVSS581标准建立,锤体正中对准保险杠中心,材料类型定义为20号刚体材料,网格尺寸控制在20mm左右.在保险杠和摆锤两个PART之间定义为AutomaticSurfacetoSurface接触[5].初始时刻赋予了摆锤4km/h的速度.建立完成的原保险杠碰撞有限元模型如图2所示.

图2 原保险杠碰撞有限元模型

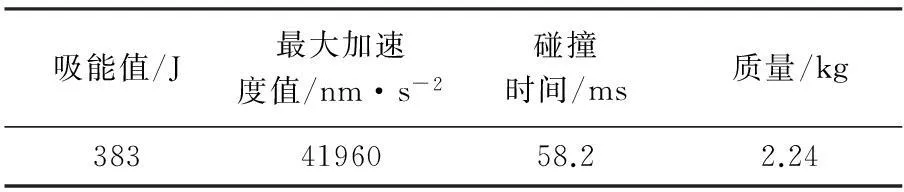

在VPG当中生成模型的K文件,将K文件提交LS-DYNA计算后,得到原保险杠碰撞的计算结果见表1.

表1 原保险杠碰撞仿真结果

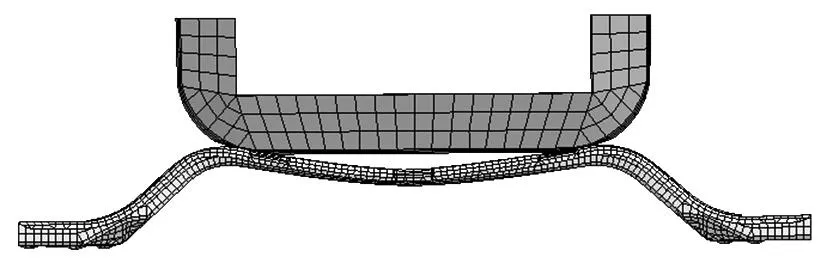

在碰撞过程中,保险杠前部凸出部分首先与摆锤刃口相接触,并开始变形.随着摆锤的前进,受撞击力的作用,保险杠的中部逐渐向后弯折,发生塑性变形;同时,整个保险杠前凸部分也产生了向内侧的变形,如图3所示.在整个碰撞过程中,最大等效应力为591MPa,出现在保险杠变形最大的时刻(第34.5ms),位置集中在保险杠中部区域以及前凸部分的两侧区域,这两个区域受拉应力作用,变形非常明显,如图4所示.

图3 原保险杠在碰撞过程中产生的塑性变形

图4 原保险杠变形最大时刻的等效应力分布

通过分析碰撞过程可以发现,原保险杠的前凸部分及上下两侧的肋板结构通过塑性变形抵御了摆锤的撞击,并吸收了撞击能量,但这种结构的缺点在于抵抗撞击的程度十分有限.由于前凸部分的长度过短,仅为570mm,一旦撞击力过大或者施加方向与保险杠正中存在一定角度,就很难继续提供有效的抵挡作用,必将使很大一部分撞击力未经消减,直接传递到纵梁和座舱。另一方面,由于缺少吸能装置,保险杠在碰撞过程中产生的加速度值过大、碰撞时间较短,极易造成乘员和汽车的损伤;此外,在碰撞发生后,保险杠也会由于塑性变形过大甚至失效而难以修复.因此,原保险杠的耐撞性能存在许多不足,需要进行改进.

2新式保险杠模型的建立

针对原保险杠的不足,设计了一款新式保险杠结构,并通过碳纤维材料和铝合金的使用,使得部件质量显著下降.

考虑到保险杠低抗冲击和吸收能量的两个基本作用,新式保险杠由防撞梁和吸能盒两部分组成.为了方便安装,新式保险杠的长度、前后宽度、杠体高度以及纵梁连接处的平面尺寸均与原部件一致.防撞梁采用双层前凸板式结构,两板之间由四组肋板相连接;后端的平面使用粘接方式与吸能盒相连.吸能盒采用折纹薄壁方形管结构,总长60mm,截面为边长80mm的正方形,折纹长度为10mm.新保险杠的几何模型如图5所示.

图5 新保险杠的几何模型

材料定义方面,防撞梁由碳纤维增强树脂基类层合材料构成,碳纤维的铺层形式为 (±45°/90°/0°)ns,总厚度为2mm;吸能盒由6063 T7铝合金构成.两种材料的参数见表2.

表2 碳纤维及铝合金的材料参数

表中Ea为纤维方向弹性模量,Eb为垂直纤维方向弹性模量, υba为泊松比极小方向数值,Xt为纤维方向拉伸极限应力,Xc为纤维方向压缩极限应力,Yt为垂直纤维方向拉伸极限应力,Yc为垂直纤维方向压缩极限应力,Sc为平面剪切极限应力。

3 吸能盒吸能水平研究

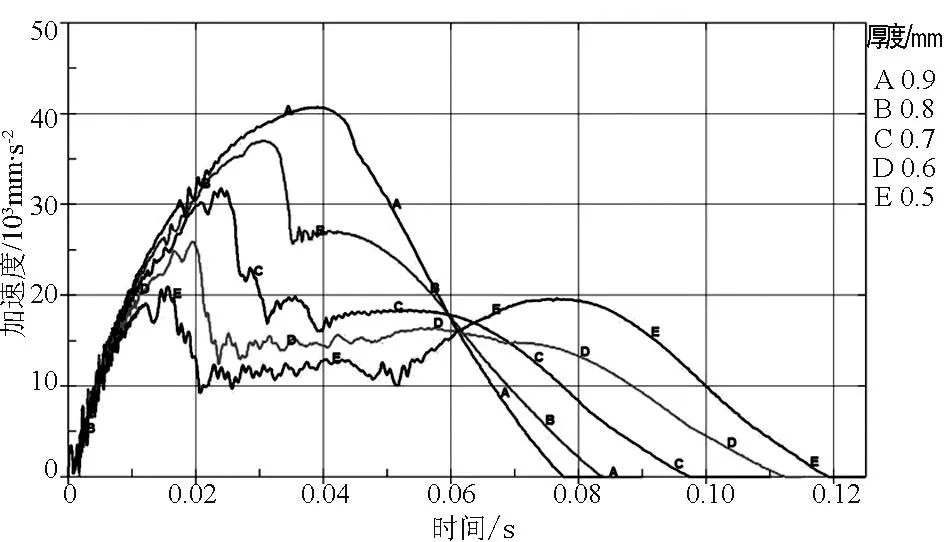

为了研究外形固定情形下,吸能盒吸能效果与其壁厚的关系,分别建立了吸能盒壁厚为0.9mm、0.8mm、0.7mm、0.6mm、0.5mm的保险杠模型,在VPG当中进行网格划分和初始条件设置,提交LS-DYNA进行计算,得到了仿真结果,见表3。五种方案碰撞仿真的吸能曲线和加速度曲线如图6、图7所示.

由表3及图4可以看出,通过轻量化材料的使用,五种方案的构件质量均比原方案低,平均降幅达到了38.0%;而碳纤维的使用也使得碰撞过程中弹性变形成为防撞梁的主要变形形式,同时也使得加速度值比原方案低,平均降幅为25.5%.碰撞时间随着吸能盒壁厚的减小而增加,这是由于壁厚的减小使得吸能盒的压溃过程更充分,因而增加了碰撞过程的时间.吸能值方面,0.9mm~0.6mm的四组方案满足随壁厚减小而增加的趋势,而0.5mm方案的吸能值由于吸能盒壁厚过薄导致了吸能水平的不足,因而有所下降.

表3 采用不同厚度吸能盒的新保险杠碰撞仿真结果

图6 五种方案的吸能曲线对比

图7 五种方案的加速度曲线对比

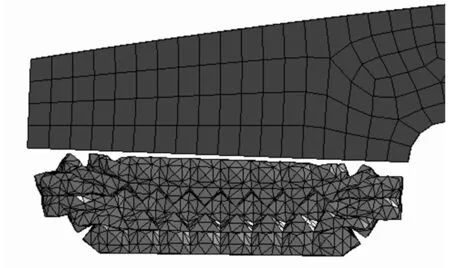

结合碰撞过程,分析加速度曲线可以发现,各曲线峰值是在摆锤撞击防撞梁后、吸能盒即将压溃时达到的;曲线B、C、D、E在各自波峰后的显著下降过程是伴随着吸能盒的压溃产生的.0.9mm厚的吸能盒刚度较大,仅产生一定的塑性变形,未发生明显的压溃(如图8所示),因此曲线A在波峰后没有该显著下降的过程;曲线E在76ms时刻出现了第二个波峰,这是由于吸能盒过薄,吸能不足,至其压溃结束仍未能完全抵御摆锤的冲击,导致刚度较大的防撞梁发生变形抵御了冲击.

图8 0.9mm方案的吸能盒最大变形情况

通过上述分析,可以发现与原方案相比,0.6mm方案的仿真结果不但使得碰撞时间和最大加速度值有了显著改善,而且吸能盒压溃充分(如图9所示),最大限度地发挥了吸能盒的吸能作用,提高了保险杠的吸能值,因此选择此方案为优化方案,并进一步对其铺层形式进行研究.

图9 0.6mm方案的吸能盒最大变形情况

需要指出的是,考虑到中高速碰撞情形下,保险杠将受到更大的撞击力作用,除吸能盒的吸能作用以外,还将需要通过防撞梁的纤维破坏和结构失效来实现进一步吸能.因此希望防撞梁在低速碰撞时不发生破坏和失效,通过弹性变形进行吸能.在上述五个方案的仿真结果中,防撞梁的最大等效应力均小于1 000MPa,均未发生纤维破坏,在发生变形后均能恢复原有形状,不需要进行维修及更换.

4 防撞梁铺层形式研究

碳纤维作为一种各向异性的层合材料,铺层的形式多种多样,其纤维的铺层角度变化会对其力学性能产生显著影响[6],因此对碳纤维材料的铺层设计是非常必要和有价值的.防撞梁作为碰撞时首先接触摆锤的保险杠部件,在铺层设计中应充分考虑到对纵向压缩力作用及水平剪切力作用的抵御能力,同时还需具备较好的缓冲能力,不能使加速度过大.

在复合材料构成的承压件中,比较常见的铺层形式有P1: (±45°/90°/0°)ns,P2:(0°±45°/90°)ns,P3:(0°/90°/±45°)ns等[7],它们的区别在于最外层和次外层纤维的铺层角度不同.已知防撞梁中使用的碳纤维材料每层的厚度为0.125mm,总厚度为2mm,因此纤维层数n=16.

除了仿真这些经典铺层形式以外,还应当考虑不同角度铺层所占比例对防撞梁性能造成的影响.以±45°铺层所占比例i为例,上述三种方案中i值相等,均为50%.为了对比研究,设计了i值为62.5%和37.5%的铺层形式P4:[(±45°/90°)T/45°/0°]s和P5:[(±45°/90°/0°)T/45°/0°]s用于分析.五种方案的碰撞仿真结果见表4.

表4 采用不同铺层形式防撞梁的新保险杠碰撞仿真结果

结合各组具体的铺层形式,分析上述结果可以发现, ±45°铺层在最外层的P1组的防撞梁吸能值和最大加速度值均比0°/90°铺层在最外层的P2、P3组低,而总吸能值比P2、P3组高.这是由于±45°铺层的分散、传递冲击能力比0°/90°铺层强,将其设置在最外层能够有效地将摆锤的冲击传递给后侧的吸能盒,避免了防撞梁自身受到冲击后,

弹性变形过大而产生的能量吸收.P4组的i值较高,使得防撞梁整体刚度降低,进而降低了最大加速度值、延长了碰撞时间,但是0°/90°铺层比例的降低也使得吸能盒得到的撞击力不足,未能充分吸能(仅为177J),导致P4组的总吸能值过低;P5组降低了i值,使得吸能盒受压合理,压溃充分,吸能值达到了186J,总吸能值与P1组相当,但过高的刚度导致了加速度值较大,碰撞时间下降.

综上所述,i值为50%且±45°铺层在最外层的P1组兼顾了吸能与控制加速度,是比较理想的防撞梁铺层形式.以该铺层形式设计的防撞梁与0.6mm吸能盒相组合成的新式保险杠结构,吸能值比原保险杠提高了6.0%,最大加速度降低了38.4%,碰撞时间延长了93.5%,重量下降了38.8%.

5 结束语

通过LS-DYNA软件对一款轿车的前保险杠进行低速碰撞仿真,结合碳纤维复合材料和铝合金材料,设计的款新式的保险杠结构与传统的一体式钢制保险杠相比,大幅提升了保险杠的低速碰撞特性,使得汽车的被动安全性能得到了提高并且重量显著下降.由此可见,将碳纤维材料和轻质金属等新材料应用于汽车的轻量化及被动安全性的研究有一定意义.

参考文献:

[1] 肖丽芳.车身保险杠碰撞仿真分析及轻量化研究[D].上海:同济大学,2009.

[2] 乔维高,张金虎.吸能式保险杠的研究现状及发展趋势[J].汽车科技,2008(1):9-11.

[3] 徐中明,徐小飞,张志飞,等.保险杠安全性能仿真分析与试验研究[J].汽车工程,2014(3):293-297.

[4] 朱其文,张子鹏,魏晓辰.汽车前部部件的碰撞吸能能力分析[J].汽车工程师,2014(5):53-55.

[5] 刘海江,刘娜,肖丽芳.面向轻量化的高强度SMC保险杠碰撞性能研究[J].机械科学与技术,2011(5):813-817.

[6] 王耀先.复合材料力学与结构设计[M].上海:华东理工大学出版社,2012.

[7] 修英姝,催德刚.复合材料层合板稳定性的铺层优化设计[J].工程力学,2005(6):212-216.

(编辑:刘宝江)

Researchonthecashworthinessanalysisandlightweight

ofacarbonfibermaterialbumper

SUShang-bin,JIAOXue-jian,XUEYuan-shui,LIUJin-zhao

(SchoolofTransportationandVehicleEngineering,ShandongUniversityofTechnology,Zibo255049,China)

Abstract:AnautomobilefrontbumperisstudiedbasedontheLS-DYNAsimulationplatform.Thelackofcrashworthinessisobtainedbythelowspeedcollisionsimulationanalysis.Combinedwiththeuseofcarbonfibermaterialandaluminumalloymaterial,anewfrontbumperisdesignedanditsenergyabsorptionleveloftheenergyabsorbingboxandlayerformoftheanti-collisionbeamarestudiedaswell.Theenergyabsorptionlevel,theaccelerationvalueandthetimeofcollisionofthenewbumperreachedanobviousoptimizationafterthecollisionsimulationanalysis,withthequalitywasreducedby38.8%.

Keywords:bumper;carbonfibermaterial;crashworthiness;lightweight;crashsimulation

中图分类号:U467.14

文献标志码:A

文章编号:1672-6197(2015)03-0049-04

作者简介:苏尚彬,男,sdutcar@163.com; 通信作者: 焦学健,男,jeosword@126.com.

收稿日期:2014-09-25