涂层硬质合金刀具加工碳钢切削性能及磨损机理研究

2015-12-25吕政琳高东强

陈 威, 吕政琳, 高东强, 艾 旭

(陕西科技大学 机电工程学院, 陕西 西安 710021)

涂层硬质合金刀具加工碳钢切削性能及磨损机理研究

陈威, 吕政琳, 高东强, 艾旭

(陕西科技大学 机电工程学院, 陕西 西安710021)

摘要:为深入探讨涂层硬质合金刀具的切削特性及磨损性能,采用确定的进给量和背吃刀量,通过改变切削速度的单因素法对45#钢进行了干式切削试验.使用扫描电子显微镜(SEM)观察了刀具磨损形貌,通过能谱分析仪(EDS)测定了磨损微区表面各元素含量,并分析了涂层硬质合金刀具的切削性能及主要磨损机理,同时还采用激光显微镜(LSM)对工件的表面轮廓及粗糙度进行了分析.结果表明:V=162 m/min是切削45#钢较为理想的速度,此时工件的加工表面相对较光整、质量最好,且测得表面粗糙度为Ra=5.125 um,在三种切削速度下最为理想;刀具以V=162 m/min车削45#钢时,其主要的失效形式为刀尖及前刀面破损和涂层磨损,磨损机理为扩散磨损、粘结磨损、氧化磨损和疲劳磨损等,且为各磨损机理综合作用.

关键词:涂层硬质合金刀具; 45#钢; 干切削; 磨损机理

0引言

涂层硬质合金刀具因具有高硬度、高韧性、高耐磨性和低热传导系数等优点而被广泛应用于金属切削领域[1-5].但随着涂层硬质合金刀具在制造业的广泛应用,其自身缺点逐渐暴露出来,如切削时会发生涂层磨损脱落、刀具磨损等现象,严重影响了涂层硬质合金刀具的切削效率[6-11].因此,研究涂层硬质合金刀具切削磨损机理及特征对提高刀具耐用度、降低刀具磨损、改善表面质量和精度等具有重要的意义.

于启勋[12]对比了TiC涂层硬质合金刀具与YT15硬质合金刀具等车削60Si2Mn钢的结果,发现采用涂层刀具时主切削力Fc约减小3%~4%、摩擦因数明显降低,故添加涂层利于切削;蔡志海等[13]研究了TiN和TiAlN不同涂层刀具在干式切削条件下车削PCrNi3MoVA钢时的切削性能,发现涂层中Al元素的加入有利于形成Al的氧化物,避免切削过程中的进一步氧化,从而有利于刀具切削寿命的提高,但其未对涂层刀具磨损机理进行分析;王社权等[14]研究了TiN涂层硬质合金刀具的力学性能和切削性能,发现含涂层的刀片在切削不锈钢(1Cr18Ni9Ti)时的抗冲击性能和切削性能都提高了10%~15%左右;焦黎等[15]研究了涂层硬质合金刀具加工低合金超高强度钢35CrMnSi时的刀具磨损情况,得出了涂层硬质合金刀具能够实现有效高速切削的结论.但在高速切削的同时,前刀面上受到氧化及扩散磨损的作用,呈凹坑状的月牙洼磨损,而后刀面发生黏结磨损;王增全[16]和姜增辉[17]研究发现影响硬质合金刀具切削Ti6Al4V时切削寿命的主要原因是:切削过程中受到高压高温作用,容易造成涂层与基体的分层开裂,从而导致涂层刀具的过早失效.

综上所述,涂层硬质合金刀具相对于传统硬质合金刀具,在改善切削性能方面具有极大优势,但其在切削金属时仍然会表现出磨损、断裂等现象而影响加工质量和刀具寿命.目前,针对不同涂层的硬质合金刀具在切削不同种类材料时,其刀具的切削性能及磨损机理表述尚不统一.因此,为进一步研究涂层硬质合金刀具在切削金属时的切削性能与磨损机理,本文利用涂层硬质合金刀具车削优质碳素结构钢(45#钢)进行试验,着重分析了切削速度对刀具切削性能的影响,并对刀具磨损机理进行了探讨,力图丰富涂层硬质合金刀具切削金属时的磨损机理,从而为提高刀具使用寿命、优化刀具综合性能等实际应用领域提供参考.

1试验材料与方法

45#钢经调质处理,其抗拉强度σb>600MPa、硬度为229HB.车削试验在型号为C6132A1的车床上进行,采用外圆干车削的方式.刀具采用硬质合金涂层刀具,刀杆基体材料为WC-TiC-Co、型号为TY15的硬质合金,配合MTGNR/L1616H16型号的压紧式刀杆进行试验,具体如图1所示.装夹刀具的几何角度为:前角γ0=-6 °、后角α0=7 °、主偏角kr=91 °、刃倾角λs=-6 °、刀尖圆弧半径rε=0.8mm.

图1 试验用刀杆

在C6132A1型车床上,本试验将要切削一根直径50mm长200mm的45号钢.在正式加工之前,先用普通刀具将该碳钢车削至Φ46mm(由于碳钢表面氧化层比较厚,所以切削深度选为2mm),采取这一步骤的原因是为以后的研究切屑做准备,排除了氧化层对切屑的影响;另一方面,这样做还可以减少刀具的磨损,以便于今后研究刀具的磨损情况时更有说服力.

通过运用改变切削速度的单因素法对优质碳素结构钢进行干车削试验.车削长度为50mm,切削参数为:V1=80m/min、V2=115m/min、V3=162m/min,进给量f=0.1mm/r,背吃刀量ap=1mm.同时,利用无涂层的硬质合金TY15刀具切削45#钢进行参照试验,选择相同的进给量和背吃刀量,考虑到硬质合金刀具不适宜高速切削,故选用低速度V=80m/min进行加工.

试验步骤为:(1)将直径50mm、长200mm的45号钢预切削至Φ46mm;(2)采用线切割将式样切为厚10mm、高10mm的拱形状;(3)将试样放入丙酮溶液清洗,除去试样表面的油污和切削液等杂质;(4)装入干燥密封的纸袋中,等待进行切削试验;(5)根据不同切削速度进行切削试验,每种速度重复三次,收集切削后的工件及切屑;(6)随后采用JEOLJSM-6360LV扫描电子显微镜(SEM)和能谱分析(EDS)等,对刀具磨损形态进行观察以及对物质组成进行定性分析,同时采用激光显微镜(LSM)对工件的表面轮廓及粗糙度进行分析.

2结果与讨论

2.1工件表面质量分析

2.1.1涂层对工件表面质量的影响

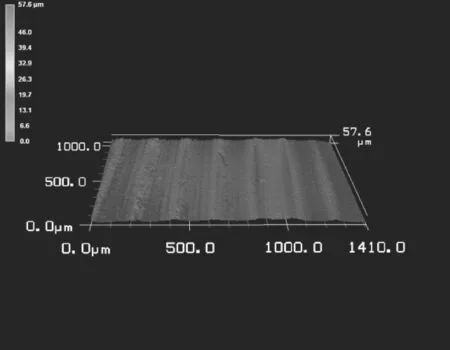

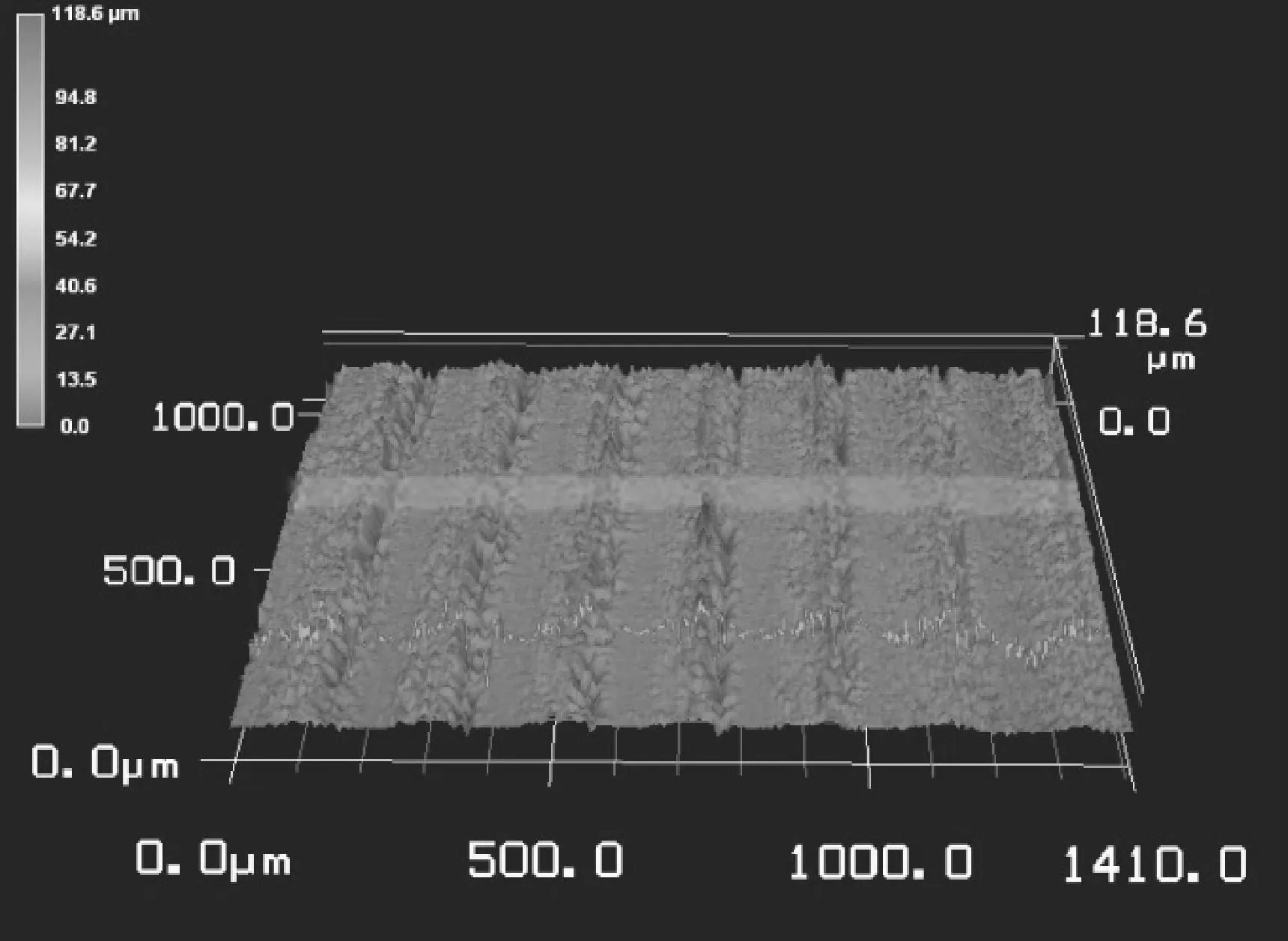

扫描电子显微镜观察表明,在切削条件均为V=80m/min、切削深度ap=1mm、进给量f=0.2mm/r的情况下,使用涂层硬质合金与未涂层的硬质合金刀具切削工件表面时,表现出了不同的形貌特征,如图2所示.图2(a)、(b)分别表示硬质合金刀具和涂层硬质合金刀具车削45#钢后的工件表面SEM图.可以看出,图2(a)表面不平整明显,犁沟不规整,各处高度变化明显较大,测得硬质合金刀具切削后的取样表面突脊最大高度达到120.8um;而图2(b)犁沟平整,各处高度变化较小且取样表面突脊最大高度仅有57.6um,体现出了涂层刀具在切削典型材料(如45#钢)时其切削性能亦会有所改善,这符合国外学者关于涂层刀具较未涂层刀具具有更小的切削力与摩擦因数的结论[18].

(a)硬质合金刀具工件表面

(b)涂层硬质合金刀具工件表面图2 硬质合金刀具和涂层硬质合金刀具切削45#钢时的工件表面LSM图

2.1.2 切削速度对工件表面质量的影响

采用单因素法进行切削试验,得到涂层硬质合金刀具在不同切削速度下的工件表面形貌的激光显微镜三维图(如图3所示),以及工件表面质量分析参数(如表1所示)和粗糙度(如图4所示).

分析可知,在速度V1=80m/min时,图3(a)中工件表面颜色变化较大,犁沟深度较深,结合三维图上的二维轮廓曲线可看出该速度下表面轮廓曲线波动范围差较大,最高点与最低点相差较多,达50.7um;在速度V2=115m/min时,图3(b)中工件表面犁沟深度较深,二维表面轮廓曲线波动适中,最高点与最低点相差32.0um;在速度V3=162m/min时,图3(c)中工件表面颜色基本一致,二维曲线波动较平稳,最高点与最低点相差最小为27.4um,其粗糙度27.4um也是三种速度下最小的,且可看出工件表面在刀具进给方向呈现统一高度.

表1 三种速度下切削45#钢表面质量分析参数

通过上述分析,可得出涂层硬质合金在相同的切削参数下,其切削性能要优于未覆涂层的硬质合金.通过对涂层硬质合金刀具在V=80m/min、V=115m/min、V=162m/min等三种速度下的切削试验进行对比,可发现切削速度对于工件表面质量的影响很大,在进给量f和背吃刀量ap选定之后,可在保证刀具合理耐用度的条件下,通过选择适合的切削速度能最大程度地保证工件的表面粗糙度.

结合工件三维表面形貌图和各速度下表面质量参数,可以看出在V=162m/min时,无论是从工件表面轮廓曲线波动还是从表面粗糙度上来看,其切削性能都优于其它两种速度.所以,可假设该涂层刀具在高速条件下加工碳钢效果最好,这也符合涂层硬质合金刀具的最佳切削速度要比普通硬质合金刀具高出20%~70%的理论依据[19].

(a)速度80 m/min时的工件表面

(b)速度115 m/min时的工件表面

(c)速度162 m/min时的工件表面图3 三种速度下切削45#钢时的表面LSM图

图4 三种速度下切削45#钢时的表面粗糙度

2.2涂层刀具磨损情况分析

2.2.1涂层刀具磨损失效现象观察

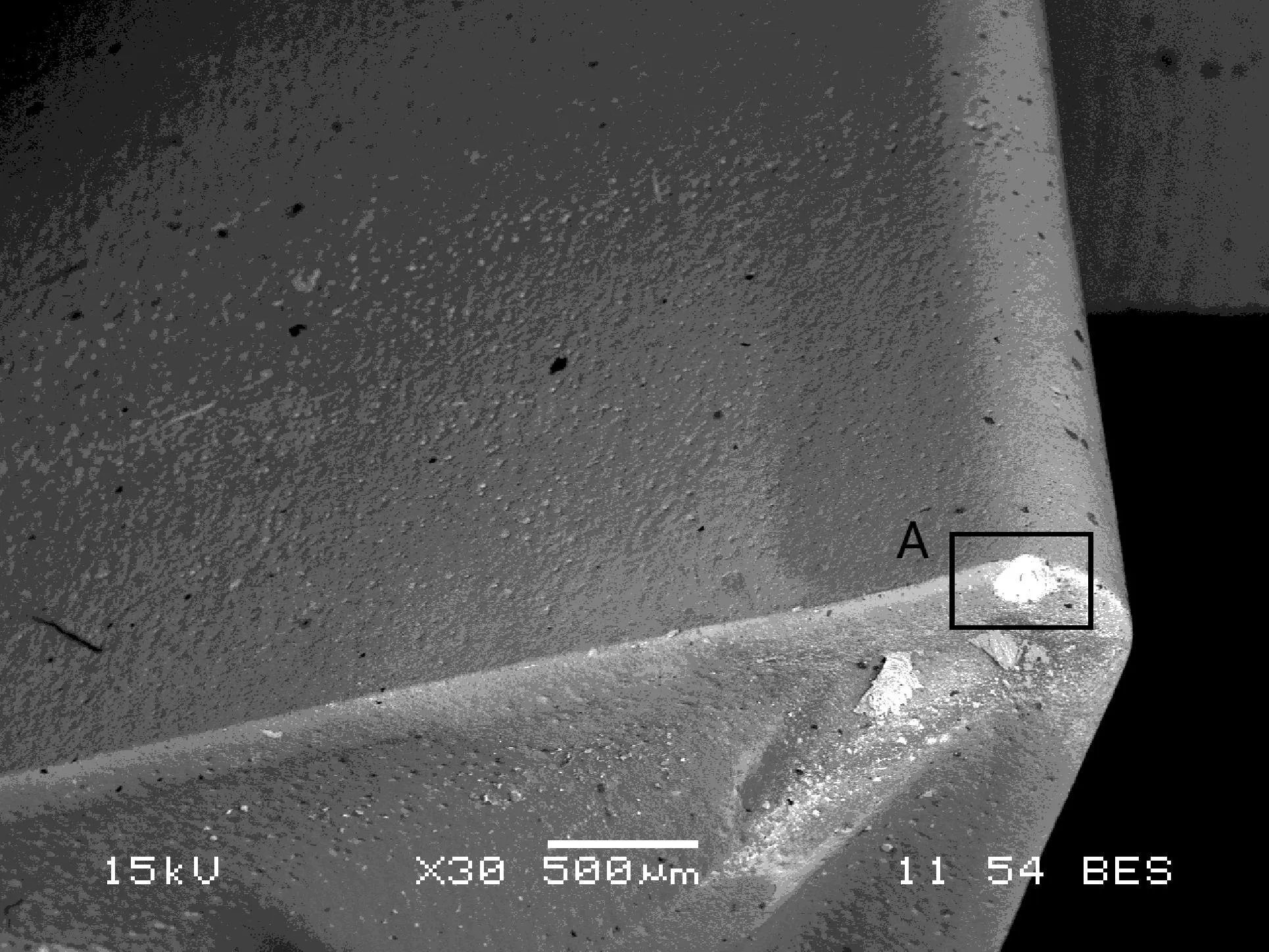

涂层硬质合金刀具在工业中被广泛应用于高速切削,而在高速切削下,温度、压力都会大幅度提升,高温高压又会使刀具磨损加剧、涂层材料扩散作用加强,此时易于观察涂层硬质合金刀具的磨损形象.因此,选择切削速度V=162m/min时的刀具进行观察,使用扫描电子显微镜观察刀具的磨损形貌.由图5(a)分析可知,涂层刀具的刀尖受损严重,发生了脆性破损,前刀面及主切削刃有涂层磨损,并且出现了微崩刃和月牙洼现象;图5(b)为(a)图中区域A局部放大400倍的背散射图(BES),可知刀具断面的成分与表面成分明显不同,脆性破损的地方不仅有涂层,还有刀具的基体.

(a)涂层刀具的刀尖SEM图

(b)图5(a)中A局部放大400倍的背散射图图5 刀具磨损区域的SEM图

在刀具出现磨损后,将影响到工件的表面质量.如图6所示,刀具表面磨损对45#钢工件表面造成了擦伤,在BES图像下可以清楚地观察到平整的工件表面出现凹坑,其发展方向与切削方向相同,并且工件表面产生了一道道的犁沟,说明刀具发生的微崩刃、不均匀磨损或者涂层破损等对工件的加工表面也造成了一定的影响.

图6 45#钢表面的BES图

2.2.2涂层刀具磨损机理分析

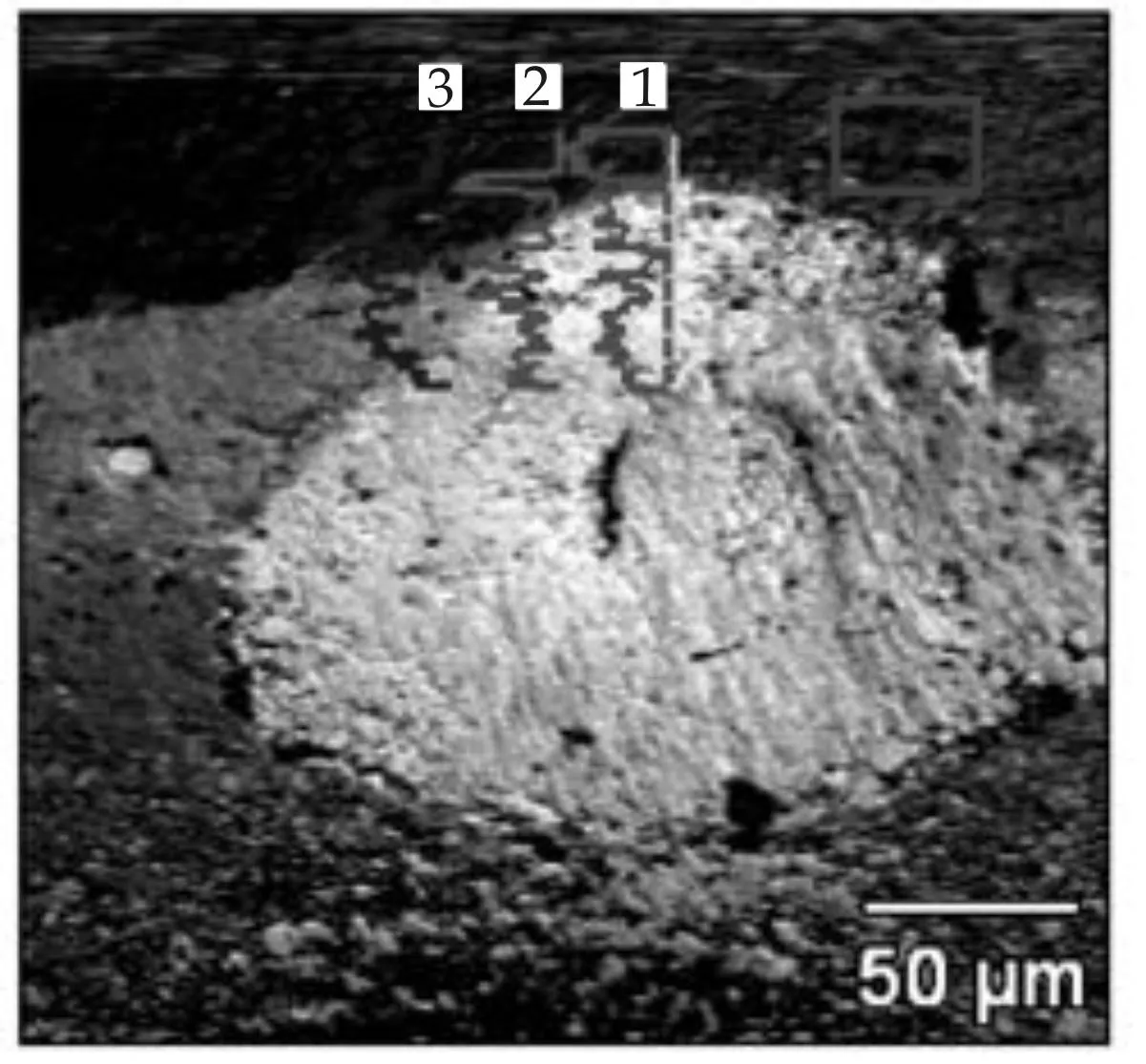

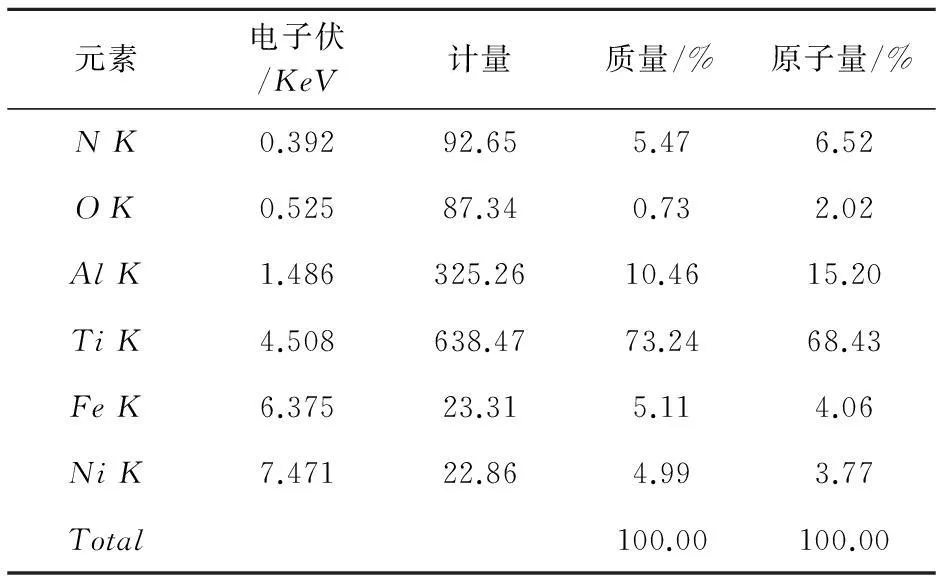

图7和表2分别为涂层硬质合金刀具切削45#钢时刀具磨损的SEM照片及EDS分析结果.结合表2对图7(a)方块区域中的材料进行能谱分析,涂层表面有Ti、Al、N、Fe、O、Mo等元素,可推测该市购的涂层硬质合金刀具涂层材料为TiAlN复合涂层刀具.通过对失效刀具表面的纵截面上刀具基体与涂层交界处的线扫描分析,可以来实现对刀具磨损机理的研究.

图7为失效刀具前刀面最大磨损处垂直于刀具基体与粘结层交界处的SEM照片(如图7(a)所示)及其上三条实线处的EDS线扫描分析结果(如图7(b)所示).刀具在切削工件初期,实际接触为其上微凸体之间的接触.45#钢在调质热处理后属于亚共析钢,其中Si、Mn、Ni等合金元素会溶于亚共析钢中的铁素体,形成高硬度、高强度的固溶体,表现为工件上的硬质点,这些硬质点极易对刀具造成刮擦,甚至造成刀具上涂层和基体的剥落,如图7(a)所示,而刀具的磨损则与剥落同时发生;从图7(b)中可以观察到刀具表面剥落后发生的扩散现象.由1号实线上TiK元素的扩散曲线的原子数百分数分布情况可以看出,涂层中的Ti元素向刀具基体中发生了扩散;从3号实线上FeK元素的扩散曲线可以看出,来自于切屑中的Fe元素含量在逐渐向刀具基体中扩散.

(a)刀具磨损表面的SEM图

(b)刀具磨损表面的EDS线扫描结果图7 刀具磨损表面的SEM图和EDS线扫描结果

元素电子伏/KeV计量质量/%原子量/%NK0.39292.655.476.52OK0.52587.340.732.02AlK1.486325.2610.4615.20TiK4.508638.4773.2468.43FeK6.37523.315.114.06NiK7.47122.864.993.77Total100.00100.00

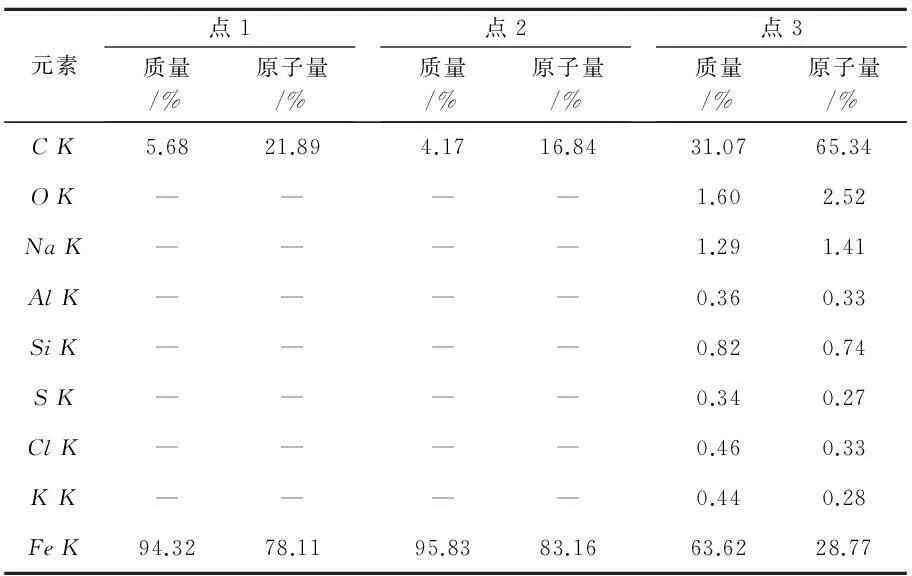

在较高切削速度情况下,刀具切削处承受高温高压,扩散现象愈发明显,除了切屑和涂层中的元素扩散到刀具基体外,刀具上的元素也会因温度而扩散到工件中.表3为图8中1、2、3区域的点的能谱分析结果.可以看出,工件切削表面与破损内部成分大体相同,都为45#钢的主要成分.而位于破损处边沿的3点,其成分与1、2点明显不同,出现了O、Al、Na、Si等元素,猜测其多来自于刀具中的扩散作用,其中C含量明显增加,可能为涂层硬质合金刀具中的C元素在高温下扩散造成,若硬质合金刀具中C元素扩散严重,则会造成刀具“贫碳”,从而使刀具硬度降低,磨损愈发严重[20].

图8 45#钢表面破损处的SEM图

元素点1质量/%原子量/%点2质量/%原子量/%点3质量/%原子量/%CK5.6821.894.1716.8431.0765.34OK————1.602.52NaK————1.291.41AlK————0.360.33SiK————0.820.74SK————0.340.27ClK————0.460.33KK————0.440.28FeK94.3278.1195.8383.1663.6228.77

粘结磨损往往伴随着扩散现象同时发生[21].涂层硬质合金刀具前刀面上的月牙洼最深处的温度最高,故其元素的扩散速度也高,该处又容易发生粘结,形成的粘结层又会因为刀具元素扩散导致的硬度降低而剥落,粘结层的剥落造成了粘结磨损的进一步发生,与此同时,刀具中的元素不断地向新形成的粘结层扩散.

图9为刀具月牙洼处粘结层放大2 000倍时的形貌.可以清楚地看到,剥落后的新鲜表面正在形成新的粘结层.因此,涂层硬质合金刀具在高速切削下产生高温高压,使刀具基体、刀具涂层和工件之间的元素因切屑与前刀面、工件与后刀面之间的接触面发生相互扩散,直接改变了材料的化学成分,导致涂层刀具的硬度及韧性受到影响,加快粘结与剥离.其发生的扩散与粘结同步进行,并且相互影响、相互强化.

图9 刀具月牙洼处的粘结层

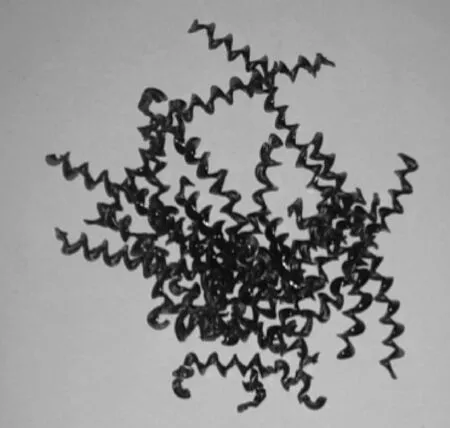

涂层硬质合金刀具高速切削时,在高温环境下,刀具材料中的一些元素与空气中的O元素发生化学反应,生成质软而疏松的氧化产物,使刀具材料中的硬质相颗粒易于被切屑或工件摩擦破坏掉并粘走,从而造成了刀具的氧化磨损[22-25].从表2涂层刀具磨损处及表3工件加工表面等的EDS分析结果可以看出,均出现了O元素,表明空气中的氧渗入摩擦面间与刀具和工件表面的元素发生了氧化反应.这是因为在V=162m/min条件下,磨损区的高温增加了各元素的活性,加快了摩擦表面的氧化反应,直接导致刀具组成的改变,破坏了其强度和韧性,加速刀具的磨损.此外,由不同速度下产生的切屑的形态(如图10所示)亦可以看出:速度的提高造成了切削温度的升高,表现在切屑形态上是其表面颜色越来越暗,原因可能是氧化膜逐渐生成.

(a)速度80 m/min下产生的切屑

(b)速度115 m/min下产生的切屑

(c)速度162 m/min下产生的切屑图10 三种速度下产生的切屑

切削时产生的高温,不仅会加快氧化磨损,而且还可能造成热应力疲劳,再加上交变机械应力产生的接触疲劳作用,从而在刀具切削刃部分就容易造成疲劳磨损.在高速车削时,刀具快速地切入和离开工件表面,被加工区域所受的载荷突然增加和消失,刀具上所受的拉应力和压应力迅速交替,可造成刀-屑或刀-工件接触区的接触疲劳;此外,在刀具切入加工表面时,会产生平行于切削刃方向的热应力,在刀具离开加工表面时热应力释放,热应力疲劳就产生在刀具不断地切入和切出过程中.接触疲劳可造成平行于前刀面的横向裂纹,而热疲劳可造成垂直于前刀面的纵向裂纹,这些裂纹的产生亦会加剧刀具涂层剥落或脆性破损等失效,如图5所示.

综上可知,刀具磨损是在上述机理的共同作用下完成的.在刀具切削刃区域,由于切削力和切削热的共同影响,发生在该区域的扩散作用、粘结磨损、氧化磨损与疲劳磨损等的综合作用,导致了切削刃附近前刀面与后刀面磨损明显,易产生月牙洼和脆性破损等失效形式.

3结论

(1)在给定进给量和背吃刀量的条件下,采用涂层硬质合金刀具切削45#钢,当切削速度V=162m/min时,工件加工表面较V=80m/min和V=115m/min下更光整,且测得其表面粗糙度较为理想为Ra=5.125um.

依此做出速度趋势预测,认为切削速度在V=160m/min之后为涂层刀具加工的最佳速度,同时考虑工件表面加工质量的需要,可选择涂层刀具最佳切削速度宜在160~200m/min之间.

(2)涂层硬质合金刀具在V=162m/min时,车削45#钢时刀具的主要失效形式为刀尖及前刀面破损和涂层磨损.刀具磨损机理为粘结磨损、氧化磨损和疲劳磨损为主,且为各磨损机理的综合作用所致.

可以看出,涂层硬质合金刀具在提高切削性能的同时,并未避免刀具在切削时产生的磨损现象.因此,寻找在切削时可产生自润滑作用的刀具材料才能从根本上提高切削性能.

参考文献

[1]张勤俭,赵路明,刘敏之,等.刀具涂层技术的研究现状和发展趋势[J].有色金属科学与工程,2014,5(2):20-25,32.

[2]陈颢,羊建高,王宝健,等.硬质合金刀具涂层技术现状及展望[J].硬质合金,2009,26(1):54-58,64.

[3]傅小明,吴晓东.硬质合金刀具涂层技术的研究进展[J].江西冶金,2004,24(2):32-36,45.

[4]郭杰,徐看,刘利国,等.刀具涂层技术现状与发展趋势[J].工具技术,2014,48(3):3-7.

[5]文东辉,刘献礼,严复钢,等.干式切削刀具材料的现状[J].机械工程师,2001(9):5-7.

[6]谢宏,肖逸锋,贺跃辉,等.硬质合金涂层刀具研究的新进展[J].中国钨业,2006,21(2):33-36,44.

[7]张文毓.硬质合金涂层刀具研究进展[J].稀有金属与硬质合金,2008,36(1):59-63.

[8]刘海浪,羊建高,黄如愿.硬质合金涂层刀具研究进展[J].凿岩机械气动工具,2009(2):52-59.

[9]龙震海,王西彬,刘志兵.(Ti,Al)N涂层硬质合金刀具高速铣削30CrNi4MoV钢时的磨损机理[J].北京理工大学学报,2004,24(11):942-946.

[10]王新永,庞思勤.AlCrN涂层硬质合金切削高温合金耐用度对比实验[J].北京理工大学学报,2012,32(5):450-454.

[11]贾庆莲,乔彦峰.涂层硬质合金刀具磨损机理的研究[J].工具技术,2005,39(11):37-40.

[12]于启勋.现代刀具材料系列讲座(六)新型硬质合金-表面涂层硬质合金[J].机械工程师,2001(6):67-69.

[13]蔡志海,胡佳帅,杜月和,等.TiN基复合涂层硬质合金刀具的力学性能与切削性能研究[J].装甲兵工程学院学报,2007,21(2):87-90.

[14]王社权,陈康华,徐银超,等.基体梯度结构对TiN涂层硬质合金力学和切削性能的影晌[J].中国有色金属学报,2011,21(4):804-809.

[15]焦黎,李亭,王西彬,等.涂层硬质合金刀具切削超高强度钢35CrMnSi磨损机理研究[J].北京理工大学学报,2013,33(1):22-25,36.

[16]王增全,刘小胡,王俊波,等.硬质合金涂层刀片磨损寿命的评估计算[J].工具技术,2014,48(6):22-24.

[17]姜增辉,王琳琳,石莉,等.硬质合金刀具切削Ti6Al4V的磨损机理及特征[J].机械工程学报,2014,50(1):178-184.

[18]JAudy,KNStrafford,CSubramanian.Theefficiencyofun-coatedandcoatedtoolsystemsinthemachiningoflowcarbonsteelassessedthroughcuttingforcemeasurements[J].SurfaceandCoatingsTechnology,1995,76-77:706-711.

[19]李安海,赵军,罗汉兵,等.高速干铣削钛合金时涂层硬质合金刀具磨损机理研究[J].摩擦学学报,2012,32(1):40-46.

[20]KathreinM,SchintlmeisterW,WallgramW,etal.DopedCVDAl2O3coatings for high performance cutting tools[J].Surface & Coatings Technology,2003,163-164:181-188.

[21]李广旭,刘强,李刘合,等.纳米TiAlN涂层硬质合金刀具高速铣削AerMet100钢的磨损机理[J].摩擦学学报,2010,30(2):150-156.

[22]张永振.材料的干摩擦学[M].北京:科学出版社,2012:139-143.

[23]WayanDarmawan,ChiakiTanaka,HiroshiUsuki,etal.Performanceofcoatedcarbidetoolsinturningwood-basedmaterials:Effectofcuttingspeedsandcoatingmaterialsonthewearcharacteristicsofcoatedcarbidetoolsinturningwood-chipcementboard[J].JournalofWoodScience,2001,47(5):342-349.

[24]H.Shao,L.Li,L.J.Liu,etal.Studyonmachinabilityofastellitealloywithuncoatedandcoatedcarbidetoolsinturning[J].JournalofManufacturingProcesses,2013,15(4):314-319.

[25]ChaoXue,WuyiChen.Adheringlayerformationanditseffectonthewearofcoatedcarbidetoolsduringturningofanickel-basedalloy[J].Wear,2011,270(11):895-902.

Researchonwearmodesandcuttingmechanismof

coatedcarbidetoolsincuttingofcarbonsteel

CHENWei,LVZheng-lin,GAODong-qiang,AIXu

(CollegeofMechanicalandElectricalEngineering,ShaanxiUniversityofScience&Technology,Xi′an710021,China)

Abstract:In order to further explore the cutting mechanism and wear mechanism of the coated carbide tools,this test was carried out by using single factor method only to change the cutting speed with the determined amount of feed and cutting depth to study on characteristics of coated carbide tools for machining 45# steel.Scanning electron microscopy (SEM) was employed to observe morphological features of worn surfaces produced by various wear mechanisms,and chemical composition in some worn areas of tool was analyzed by energy dispersive X-ray spectroscopy (EDS),at the same time with laser microscope (LSM) analysis of workpiece surface profile and roughness.Results imply that the processing surface of 45# steel workpiece was relatively smooth when the cutting speed was 162 m/min, and the best surface roughness under three cutting speed has been measured,it was Ra=5.125 um.Main failure forms of the tools when cutting 45# were blade and knife surface damage and coating wear at V=162 m/min.Meanwhile,wear mechanisms were diffusion wear and adhesion wear,oxidative wear and fatigue wear,and the comprehensive function for the wear mechanisms.

Key words:coated cemented carbide cutting tools; 45# steel; dry machining; wear mechanism

中图分类号:TH117.1

文献标志码:A

文章编号:1000-5811(2015)05-0146-07

作者简介:陈威(1981-),女,吉林榆树人,讲师,博士,研究方向:陶瓷摩擦学

基金项目:国家自然科学基金项目(51405278); 陕西省教育厅专项科研计划项目(14JK1082); 陕西科技大学博士科研启动基金项目(BJ11-01)

收稿日期:*2015-07-30