气泡雾化喷嘴气液两相流体混合流动的数值模拟

2015-12-25袁越锦谭礼斌徐英英袁月定

袁越锦, 谭礼斌, 徐英英, 袁月定

(1.陕西科技大学 机电工程学院, 陕西 西安 710021; 2.西安交通大学 动力工程多相流国家重点实验室, 陕西 西安 710049; 3.宜春学院 数学与计算机科学学院, 江西 宜春 336000)

气泡雾化喷嘴气液两相流体混合流动的数值模拟

袁越锦1,2, 谭礼斌1, 徐英英1, 袁月定3

(1.陕西科技大学 机电工程学院, 陕西 西安710021; 2.西安交通大学 动力工程多相流国家重点实验室, 陕西 西安710049; 3.宜春学院 数学与计算机科学学院, 江西 宜春336000)

摘要:利用ANSYS建立了气泡雾化喷嘴的三维模型,应用CFD技术模拟分析了不同气液比和喷嘴结构参数等因素对气液混合流动的影响.结果表明:建立的模型可有效模拟气液混合流动过程;气液混合流动中存在一个最佳气液比使气液混合最好;混合室长度越长不利于气液混合;小孔数目越多,产生的气泡越多;小孔直径较小,混合较好;进气直径大,进液直径小,出口直径越小,越有利于气液混合.

关键词:气泡雾化喷嘴; CFD三维数值模拟; 气液两相内部流动

0引言

气泡雾化是在机械雾化、介质雾化等基础上积极探索开发出来的一种更高效、更经济、更适用的燃料油雾化技术.由于喷嘴的尺寸小,结构复杂,其内部的流动难以通过传统的物理模拟实验进行可视化研究,因此无法通过一般实验研究研究其内部流场的流动情况,至今其内部流动机理尚未完全清楚.

目前国内外有不少研究者[1-7]对气泡雾化喷嘴进行了实验研究和数值模拟分析,如河北工业大学刘联胜[8]利用高速摄影仪、摄像头和照相机对气泡雾化喷嘴混合室内的两相流型以及喷嘴出口下游喷雾的稳定性进行实验研究;岳明、徐行等[9]通过对离心式喷嘴内气液两相流动数值模拟,应用VOF方法捕获气液分界面,计算不同压降下离心式喷嘴的气液两相流动状况,研究了不同压降对喷嘴内流动的影响.何志霞[10]等通过三维模拟计算了喷嘴结构对内部流动特性影响;金如山等[11]对空气雾化喷嘴在空气流速、气液比、喷嘴几何尺寸等参数下的喷雾特性做了研究,实验表明空气流速和气液比是影响SMD(SauterMeanDiameter,索特平均直径)最主要的因素.以上研究大都对气泡雾化喷嘴进行了实验研究,简要分析了喷嘴内部流场的分布特性.

作为一种研究流体流动的新方法,计算流体动力学(ComputationalFluidDynamics,CFD)在各个工业领域得到越来越广泛的应用.目前CFD方法已开始成为工程装置优化及放大的定量设计工具,它不仅能给出设备内大致的流场结构,而且能提供一些实验不能或者很难测定的信息[12].

本文拟采用计算流体动力学(CFD)方法对气泡雾化喷嘴气液两相混合流体流动进行三维数值模拟,查看喷嘴内部流场分布,深入的了解气泡雾化喷嘴的内部流动特性,为后续喷嘴喷雾特性的研究以及气泡雾化喷嘴结构的整体设计制造提供理论依据和技术参数.

1气泡雾化喷嘴工作原理与物理模型

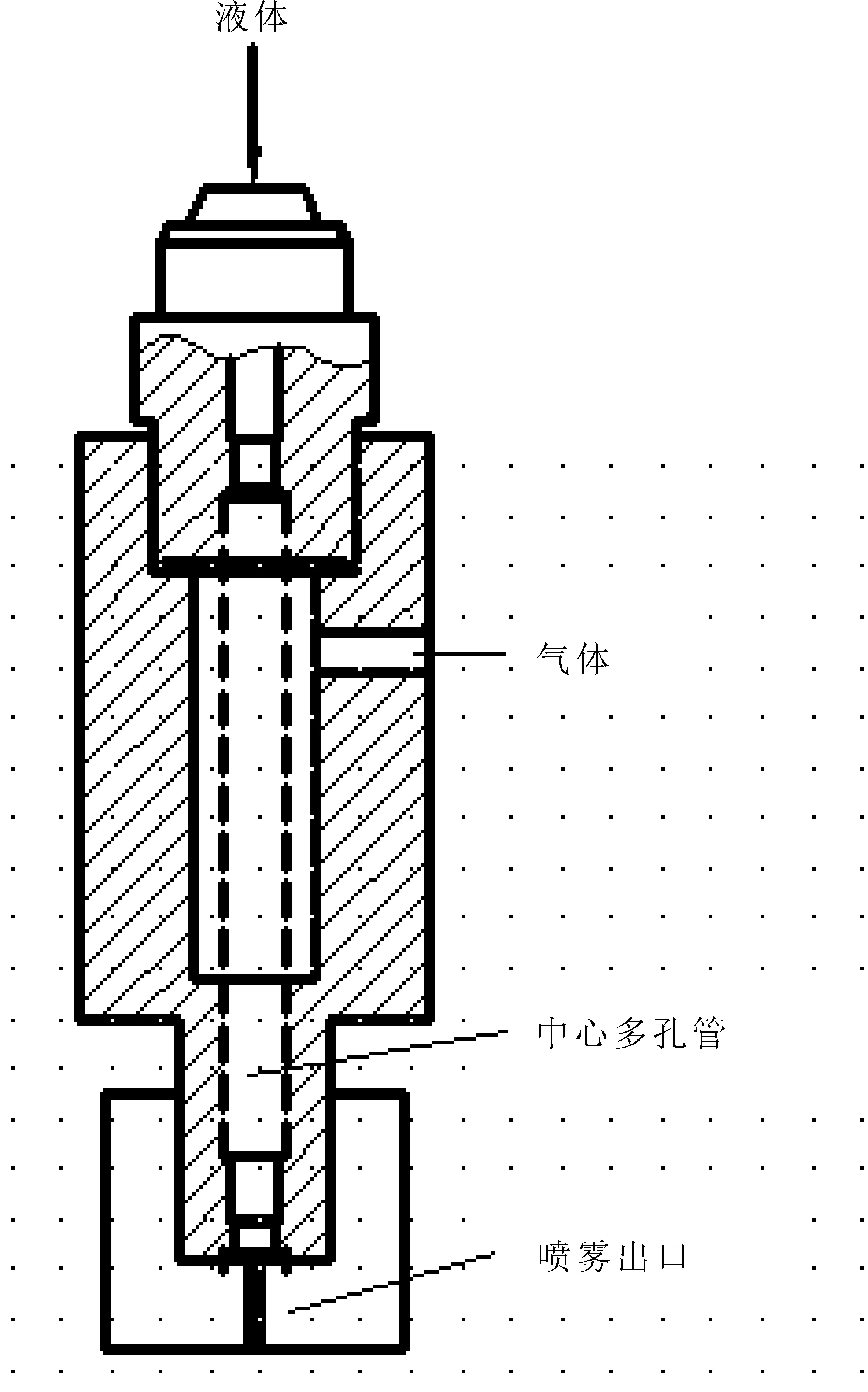

气泡雾化喷嘴的基本结构主要包括进液管、进气管、中心多孔管和喷嘴出口四部分(如图1所示),其中中心多孔管上开有注气小孔,其功能是气体通过小孔流入中心多孔管与液体混合.该喷嘴的工作原理为:液体由进液管道进入,然后流入中心多孔管,作为雾化介质的空气从进气管进入,然后经过中心多孔管壁面的小孔以气泡形式进入到中心管中,接着与进入到多孔管的液体进行混合形成气泡两相流,中心多孔管间接发挥了混合室的功能,气液两相流在中心多孔管内充分混合后直接从气泡雾化喷嘴出口喷出形成雾化.

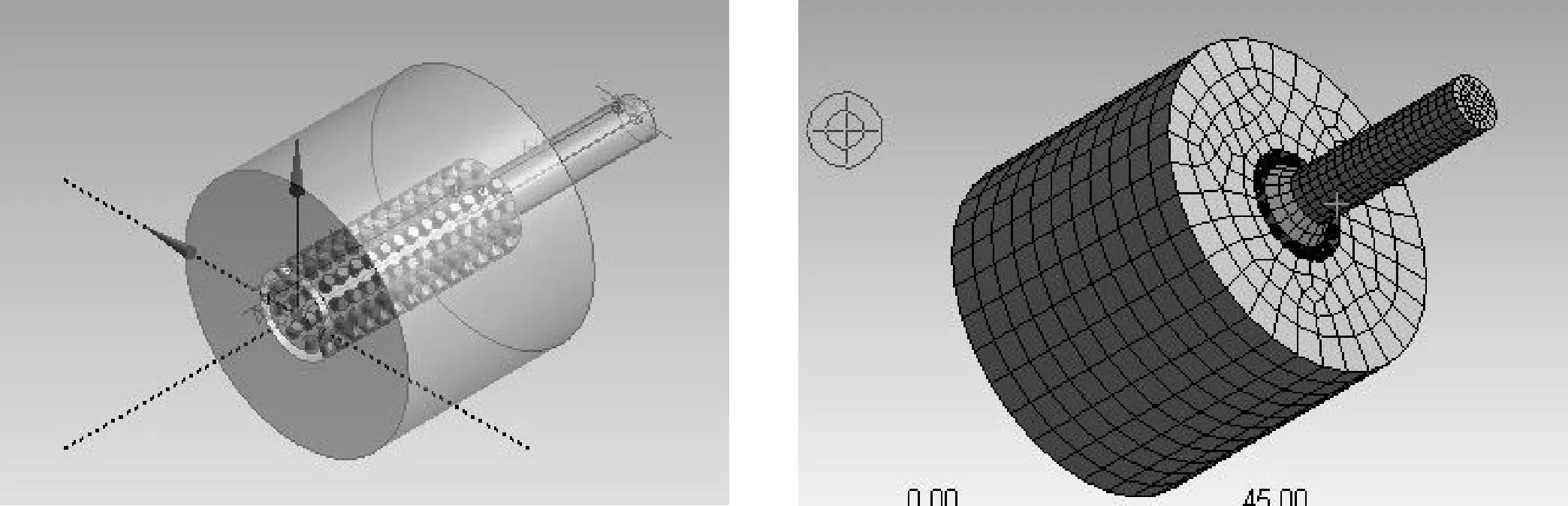

此种雾化方式相比于其它常规的雾化方式具有雾化效果好、喷雾粒径小、雾滴平均大小不受流体粘度影响以及燃烧应用方面具有较低的污染物排放等特点.为了更好的模拟气泡雾化喷嘴内部两相流动流场的分布,查看喷嘴内部流场分布,深入的了解气泡雾化喷嘴的内部流动特性,本文采用ANSYS建立气泡雾化喷嘴的三维物理模型并进行网格划分,最终建立的气泡雾化喷嘴三维模型及网格划分后的计算流体域模型如图2所示.

图1 气泡雾化喷嘴结构示意图(外气内液混合形式)

(a)计算域模型 (b)网格划分图图2 计算域模型及网格划分图

2数学模型

2.1控制方程

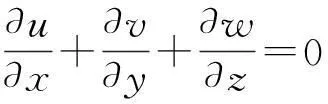

本文假设气泡雾化喷嘴混合流动中的流体流动状态为稳态流动,流体介质为不可压缩流体,流动过程中忽略热量的交换,则由质量、动量守恒定律可以写出如下控制方程:

连续方程:

(1)

式中:ρ是密度,单位kg/m3;u、v、w是速度矢量u在x、y、z 方向的速度分量,单位m/s;t 是时间,单位s.

动量方程:

(2)

式中,p是流体压力,单位是Pa;τxy、τxx、τxz是粘性应力τ的应力分量,单位是Pa;Fx、Fy、Fz为体力,若微元体中所有的体力仅仅只有重力,且z轴垂直向上,则有Fx=Fy=0,Fz= -ρg.

2.2数值计算模型

在数值模拟计算中,本文采用标准k-ε湍流模型进行计算,该模型的方程可以表述为[13,14]:

(3)

式中Gk是由于速度梯度而产生的湍动能项,Gb是由于浮力而产生的湍动能项,YM表示可压缩湍流中产生的脉动扩张项,C1ε,C2ε,C3ε为经验常数,σk,σε分别为与湍动能k和耗散率相对应的Prandtl数,Sk和Sε为用户自定义的源项.

3模型求解

本文采用稳态模拟,对于气液两相流,采用混合模型,气液两相都设置为连续性流体,设置气液两相间的表面张力系数为0.073N/m.液体入口和气体入口边界条件皆设置为速度入口边界条件,模拟过程给定气体速度为7m/s,液体速度为3.5m/s.出口边界条件设置为压力型出口条件,出口为截面平均静压.模拟时设置好气液两相的物理属性参数.本文所采用的介质是空气和水(25 ℃),流体材料的相关物理性质可以通过CFX-SolverManger中的求解计算显示区获得,相关物性参数如表1所示.

表1 流体物性参数(25 ℃)

4模拟结果及分析

4.1喷嘴出口速度变化曲线

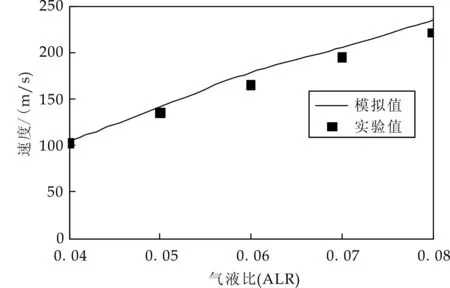

利用文献[15]的实验数据与数值模拟分析所得到的结果进行对比,得出图3所示的模型验证曲线图.从图3中可以看出,喷嘴出口速度的模拟值和实验数据基本吻合,其最大相对误差约为7.2%,这从宏观上表明,本文建立的物理模型有效.

图3 喷嘴出口速度模拟值与实验值对比曲线

4.2气液比对气液两相混合流动的影响

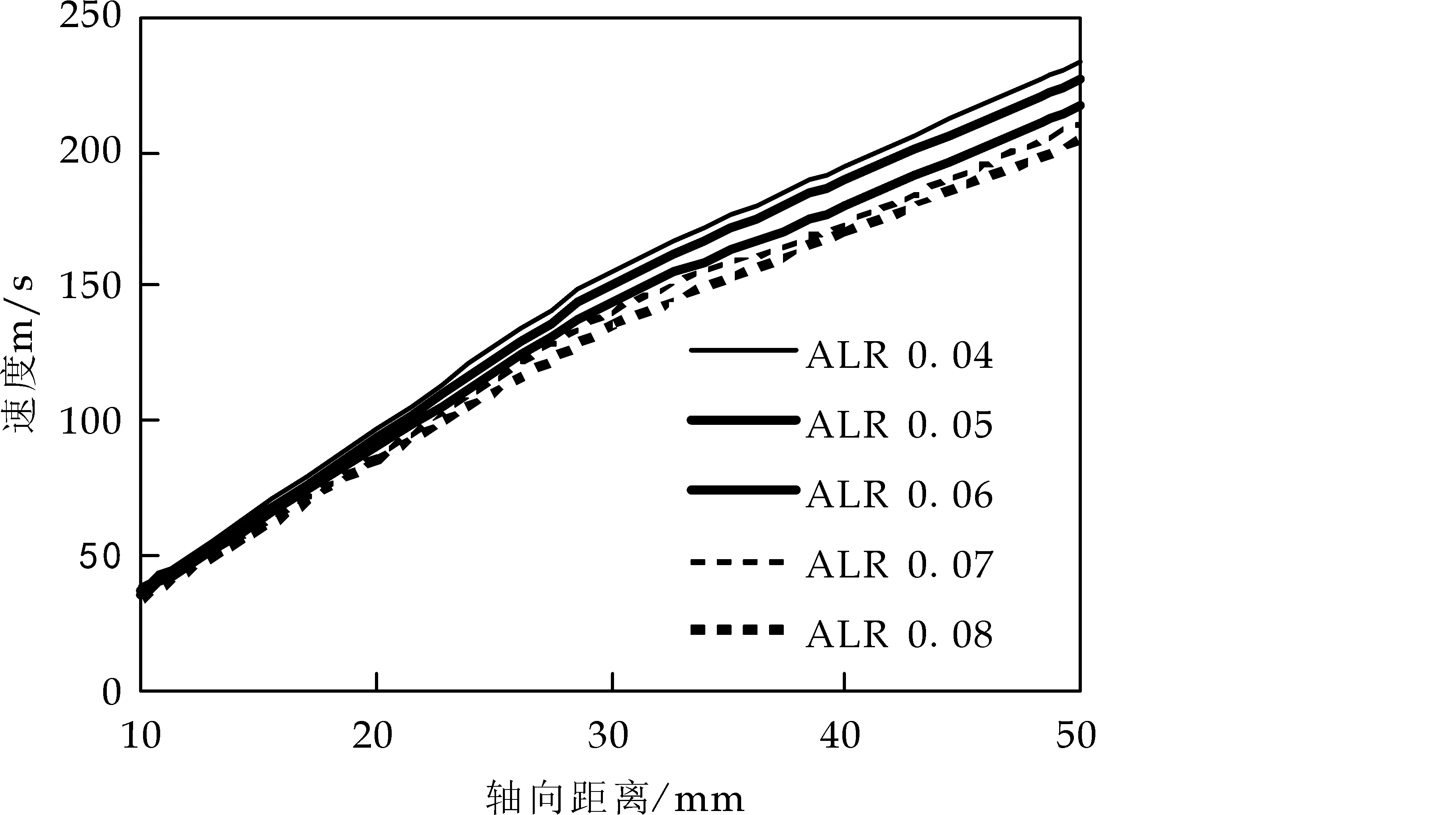

本次模拟采用的是气体流量固定,调整液体流量使气液比变化的方法[16]进行模拟分析,气体流量为25m3/h,对ALR在0.04、0.05、0.06、0.07、0.08的工况下进行了数值模拟.根据模拟结果绘制出不同气液比下气速的增长曲线(如图4所示),液速的增长曲线(如图5所示).从图中可以看出,不同气液比下气速、液速随着轴向距离的增加,速度逐渐增大,出口时速度达到最大值,符合伯努利方程.

图4 不同气液比下气速的增长曲线

图5 不同气液比下液速的增长曲线

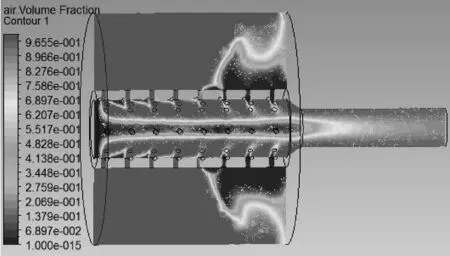

根据模拟结果分析得到气泡雾化喷嘴气液两相体积分数分布如图6所示.体积分数分布云图显示了气液混合后气相和液相所占的体积,充分反映了气液混合情况.气液两相混合流动过程中存在一个最佳气液比使得气液两相混合流动情况最佳,一般情况气液比的选择都低于0.1.从图6中看出,

每个气液比下的组分体积分数均能满足其要求的基本条件,但是在气液比为0.04和0.06的情况下,气液混合流动不是很好,在气液比为0.05的情况下,气液混合流动较好,可视为最佳气液比.

(a)ALR=0.04

(b)ALR=0.05 (c)ALR=0.06

(d)ALR=0.07 (e)ALR=0.08图6 不同气液比下气相体积分数分布云图

4.3喷嘴结构参数对气液两相混合流动的影响

4.3.1不同直径参数对混合流动的影响

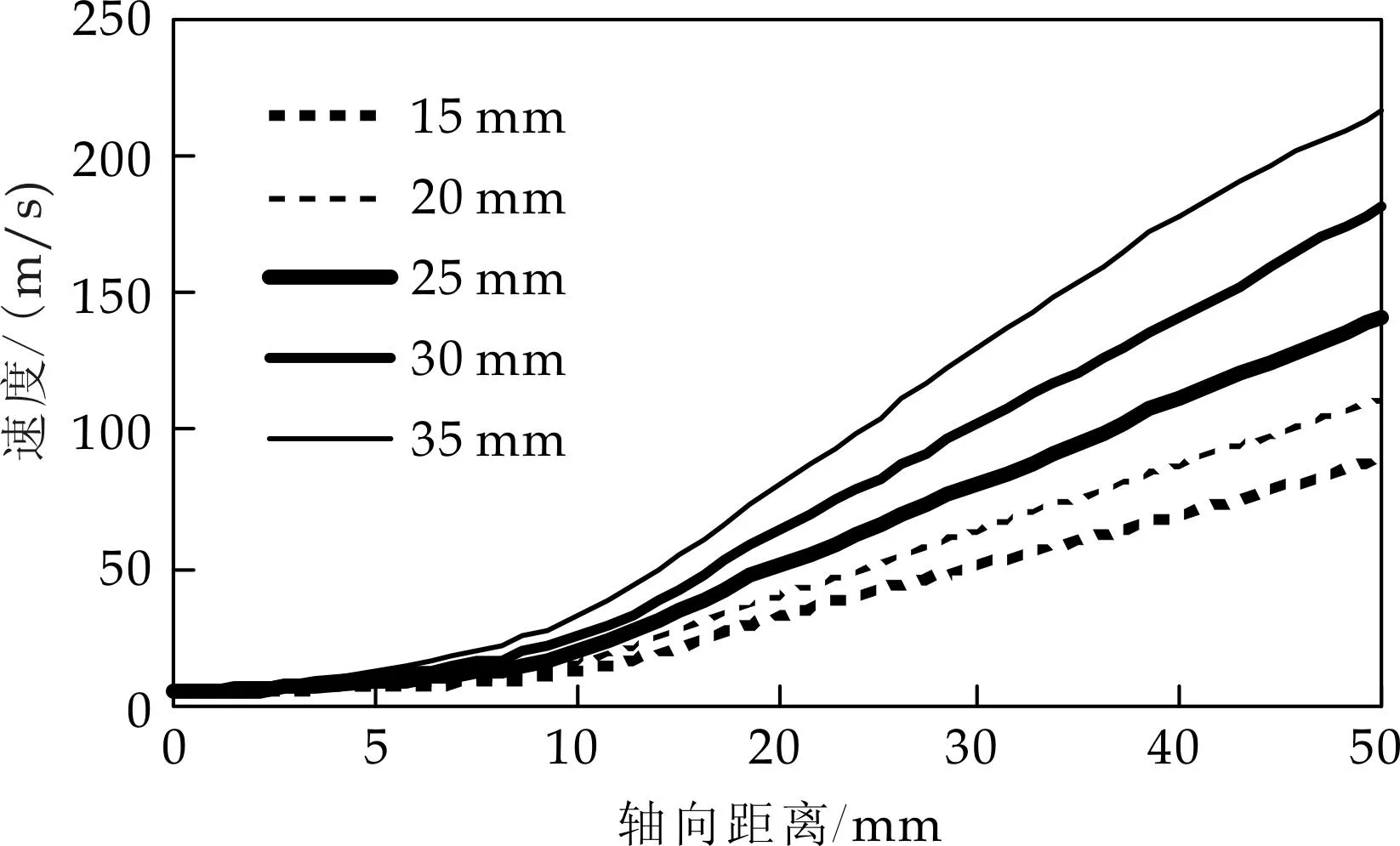

注气直径(气体入口直径)采用15、20、25、30、35(mm)进行模拟,根据模拟结果绘制气速沿轴向变化曲线(如图7所示).从图7中可以看出,随着注气直径的增长,气体速度沿着轴向的增长趋势越陡,气体速度最终达到的数值越大.

图7 不同注气直径下气速变化曲线

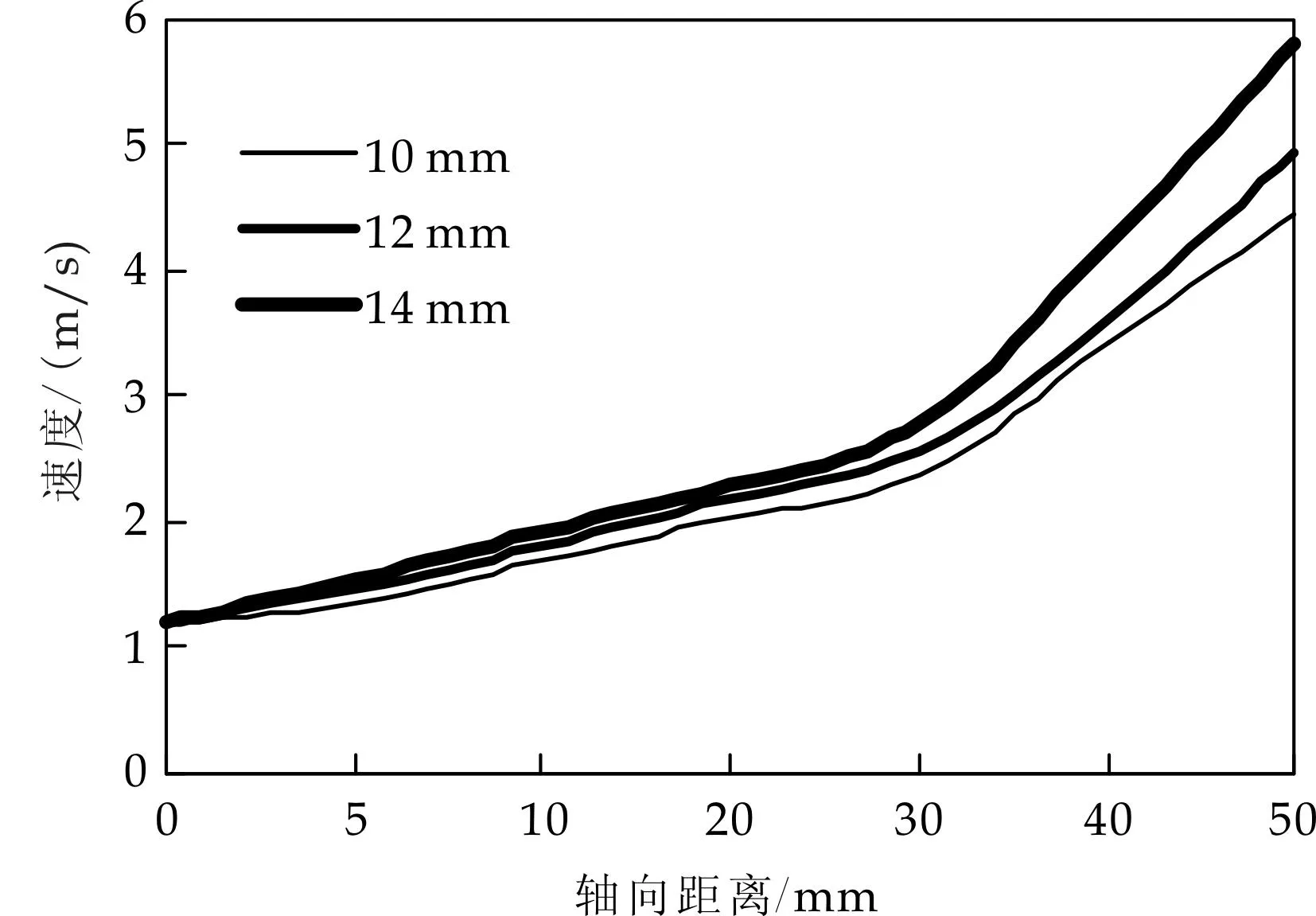

注液直径(液体入口直径)用10、12、14(mm)进行模拟,根据模拟结果绘制液速沿轴向变化曲线(如图8所示).从图8中可以看出,随着注液直径的增长,液体速度沿着轴向的增长越快,液体速度最终达到的数值越大,同理可以根据模拟结果分析得出随着注液直径的增长,气体速度的增长也越快,到最后达到的速度最大值相差不大.

图8 不同注液直径下液速变化曲线

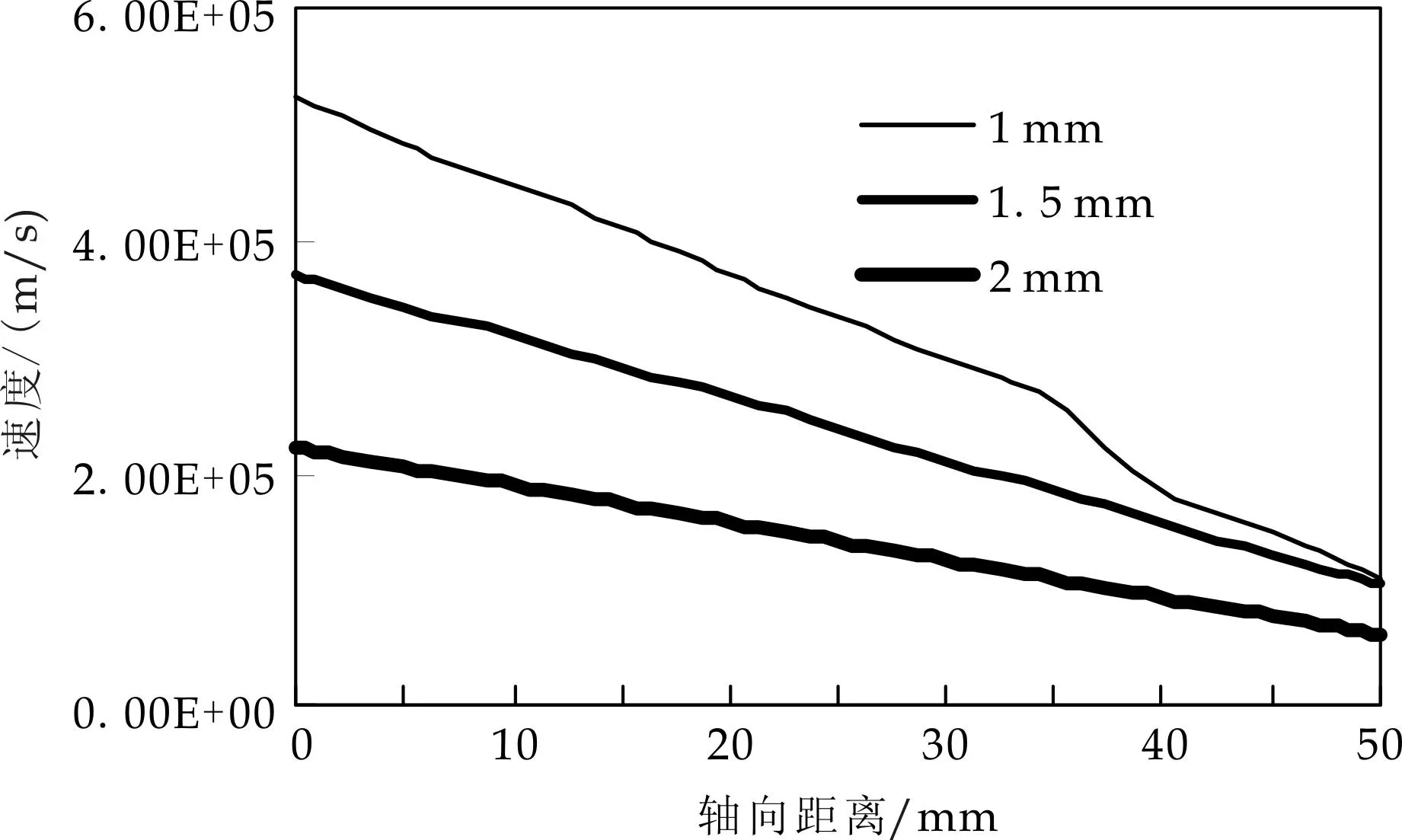

注气小孔直径(中心多孔管上小孔的直径)用1、1.5、2(mm)进行模拟,根据模拟结果绘制压力沿轴向的变化曲线(如图9所示).从图9中可以看出,沿着轴向压力逐渐降低,符合气泡雾化喷嘴喷雾的要求.小孔直径过大, 容易造成混合过程中气泡形成的体积过大, 从而产生的气泡很容易上浮且在混合部位聚集, 最终会造成气体、 液体的分离现象,影响后续气泡雾化喷嘴的气泡雾化质量;减小气孔直径,在混合室内部经气液充分混合后生成的气泡体积较小,所受液体的浮力减小, 在液体流动的速度很低的情况下,所产生的气泡就可比较轻易地被液体夹带,有利于气泡雾化.选择气体小孔注入直径,即中心多孔管上小孔的开孔直径时,一般将小孔直径选定在0.2~4mm范围内,这种范围内的中心多孔管上小孔的直径都能满足气泡雾化喷嘴喷雾的基本要求.

图9 不同注气小孔直径下压降变化曲线

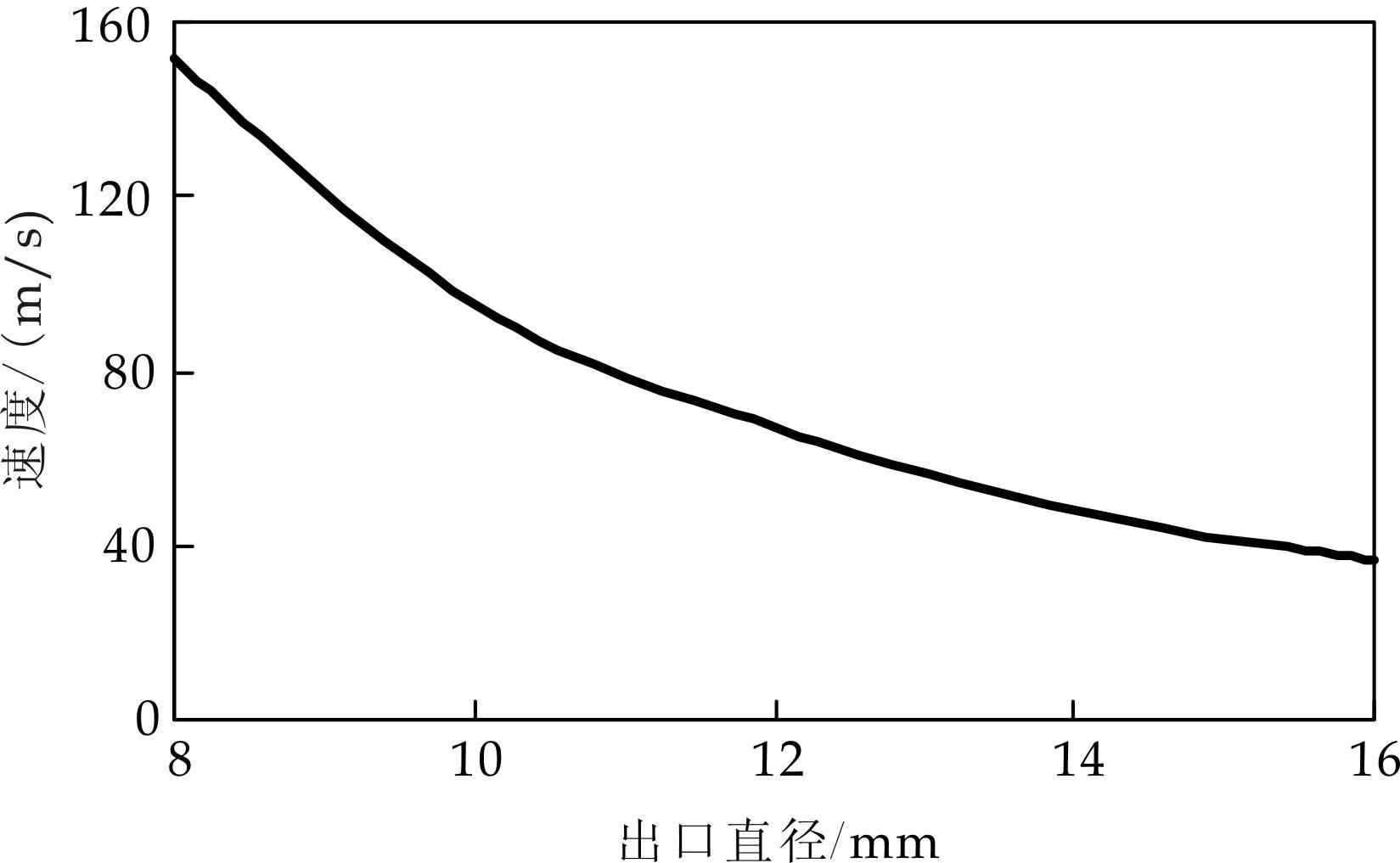

出口直径用8、10、12、14、16(mm)进行模拟,根据模拟结果绘制喷嘴出口速度的变化散点图(如图10所示).从图10中可以看出,随着出口直径增大,出口速度降低,符合连续性方程.出口直径增大不利于气泡雾化喷嘴喷雾,影响雾化质量,因此进行喷嘴设计时应根据实际情况尽量选取出口直径小的喷嘴,有利于提高气泡雾化喷嘴的喷雾质量.

图10 不同出口直径下喷嘴速度出口值

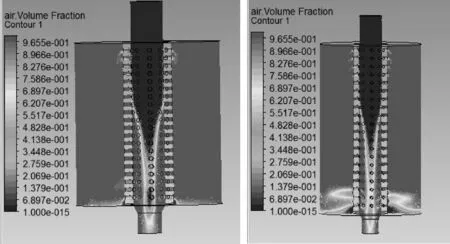

4.3.2不同注气小孔数对混合流动的影响

本文采用注气孔数为64、120、160的三种喷嘴结构进行模拟,得到气相体积分数分布云图(如图11所示).从图11中可以看出,小孔数目的增加,有利于气泡雾化喷嘴的气液两相混合,提高气泡雾化喷嘴喷雾的质量.

(a)64孔气相体积分数分布云图

(b)120孔气相体积分数分布云图

(c)160孔气相体积分数分布云图图11 不同注气小孔数下气相体积分数分布云图

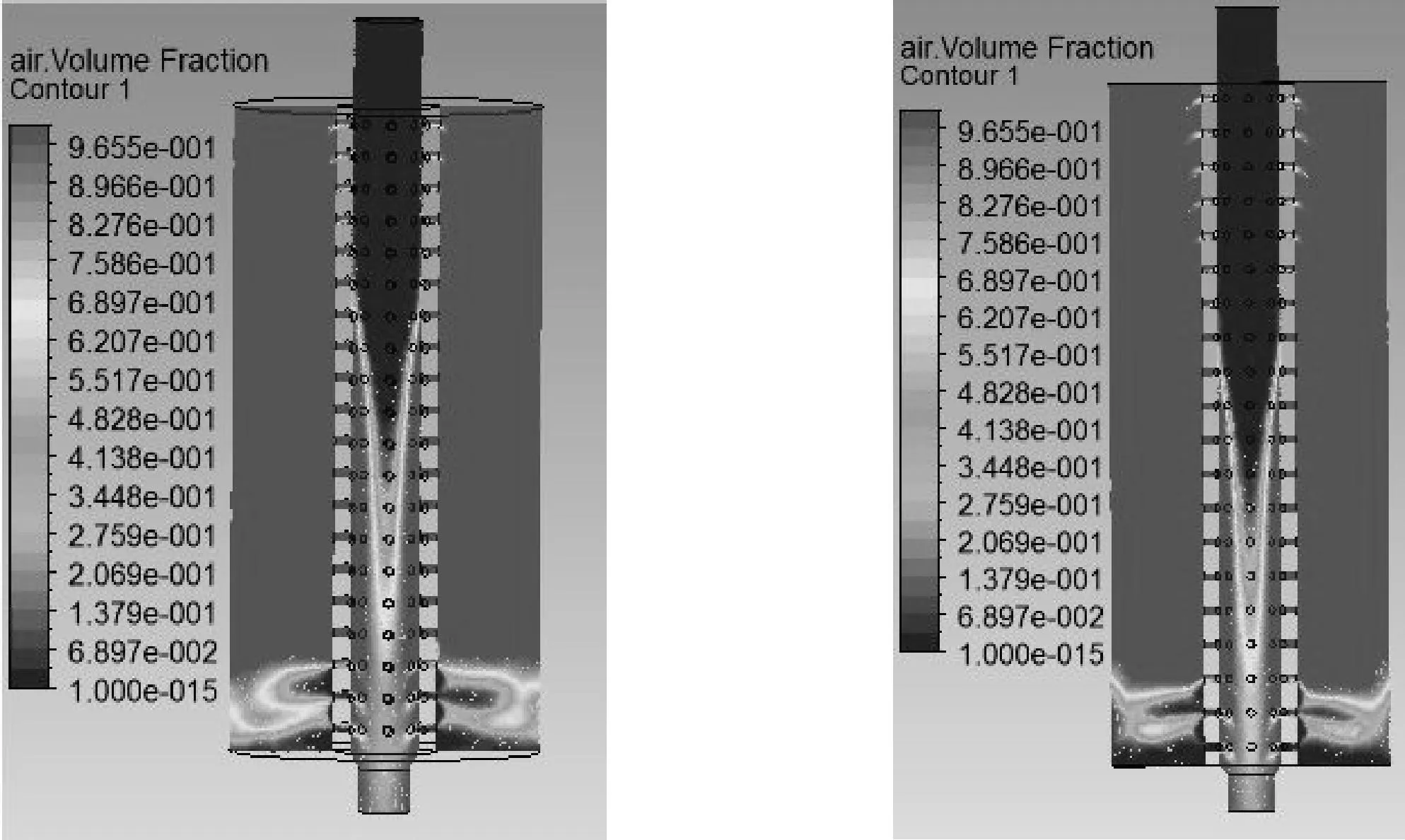

4.3.3不同混合室长度对混合流动的影响

(a)40 mm (b)60 mm

(c)75 mm (d)90 mm图12 不同混合室长度下气相体积分数分布云图

采用混合室长度为45、60、75、90(mm)四种情况进行数值模拟,根据模拟结果得到不同混合室长度下气体体积分数分布云图(如图12所示).根据模拟结果分析,混合室长度从90~40mm,随着混合长度的降低,混合室内气液两相混合后气泡的产生量明显增加,可以进一步提高雾化质量.降低气液混合的环隙空间能够产生较好的气泡流.产生这种现象的原因是气液混合空间的降低使得气液两相流体更加容易混合,且液体经过混合室的速度增大,对气泡产生的冲击力大于气泡本身的浮力,气泡容易被液体夹带而喷出,从而产生较稳定的气泡流.但其环隙空间的设计过小时容易促使进入混合室的气流直接与混合室内壁碰撞,不能较好地分散到液流中形成气泡.这表明混合室的长度及直径对气泡喷嘴内部气液两相流体流动的流动形态及其雾化特性有及其显著的影响.因此,在进行气泡雾化喷嘴结构设计时应该根据实际情况选择合适的混合室长度,有利于提高气泡雾化喷嘴的雾化特性.

5结论

本文所建立的气泡雾化喷嘴模型可有效模拟气泡雾化喷嘴内部气液两相混合流动过程.模拟得到的喷嘴出口速度曲线反映了其气液混合的实际情况.不同操作工况和喷嘴结构参数对气液混合过程有较大的影响,模拟结果表明在气液混合过程中,存在一个最佳气液比使气液混合最好;混合室越长越不利于气液混合,应根据实际情况选择混合室长度;小孔数目越多,产生的气泡越多;小孔直径较小,混合较好,小孔直径一般在0.2~4mm间均能满足气泡雾化要求;进气直径大,进液直径小,出口直径越小,越有利于气液混合.

参考文献

[1]梁晓燕,卢平,章名耀.气泡雾化喷嘴及其喷雾特性[J].能源研究与利用,2004(2):17-20.

[2]JanJedelsky,MiroslavJicha.Energyconversionduringeffervescentatomization[J].Fuel,2013,111:836-844.

[3]X.Jiang,G.A.Siamas,K.Jagus,etal.Physicalmodellingandadvancedsimulationsofgasliquidtwo-phasejetflowsinatomizationandsprays[J].ProgressinEnergyandCombustionScience,2010,36:131-167.

[4]庄壮,江永军,张堃,等.Fluent在气液两相雾化喷嘴模拟分析中的应用[J].广东化工,2014,41(8):203-204.

[5]张文程,花军,贾娜,等.豆基蛋白胶气泡雾化机理的数值模拟[J].东北林业大学学报,2013,41(2):107-111.

[6]花军,张文程,贾娜,等.基于数值模拟气液比对豆胶气泡雾化的影响[J].东北林业大学学报,2014,42(2):111-115,135.

[7]陈曦,葛少成,张忠温,等.基于Fluent多喷嘴喷雾干涉数值模拟分析[J].环境工程学报,2014,8(6):2 503-2 508.

[8]刘联胜,吴晋湘,韩振兴,等.气泡雾化喷嘴混合室内两相流型及喷嘴喷雾稳定性[J].燃烧科学与技术,2002,8(4):353-357.

[9]岳明,徐行,杨茂林.离心式喷嘴内气液两相流动的数值模拟[J].工程热物理学报,2003,24(5):888-890.

[10]何志霞,柏金,王谦,等.柴油机喷嘴内空穴流动可视化试验与数值模拟[J].农业机械学报,2011,42(11):6-9.

[11]金如山,赵云惠.喷嘴雾化液滴尺寸分布的研究[J].北京航空学院学报,1984(3):47-61.

[12]徐海涛,桑芝富,顾斌,等.蒸汽喷射真空泵性能的CFD模拟研究[J].高校化学工程学报,2005,19(1):22-29.

[13]袁越锦,徐英英,张艳华.ANSYSWorkbench14.0建模仿真技术及实例讲解[M].北京:化学工业出版社,2014.

[14]卢林春.空气助力扇形喷嘴雾化质量数值计算及喷嘴内部流动和空化现象的CFD三维模拟[D].西安:长安大学,2012.

[15]梁晓燕,王绪论.气泡雾化喷嘴雾化性能的试验研究[J].锅炉制造,2008(6):28-32.

[16]张文程.豆胶气泡雾化过程的数值模拟与优化研究[D].哈尔滨:东北林业大学,2013.

Numericalsimulationofgas-liquidtwo-phase

flowineffervescentatomizer

YUANYue-jin1,2,TANLi-bin1, XU Ying-ying1, YUAN Yue-ding3

(1.CollegeofMechanicalandElectricalEngineering,ShaanxiUniversityofScience&Technology,Xi′an710021,China; 2.StateKeyLaboratoryofMultiphaseFlowinPowerEngineering,Xi′anJiaotongUniversity,Xi′an710049,China; 3.CollegeofMathematicsandComputerScience,YichunUniversity,Yichun336000,China)

Abstract:A three dimensional computational model for the effervescent atomizer was established by utilizing ANSYS,the influence of different ALR values and effervescent atomizer parameters were analyzed by applying CFD technique.The simulation results indicated that the established model could explain the internal mixed flow of effervescent atomizer well.There was existing an optimum ALR for gas-liquid mixed flow;the length increase of the mixing chamber is not conducive to the gas-liquid mixing,the more the number of holes,the more bubbles generated,as diameter, the smaller hole diameter, bigger air-in diameter,smaller water-in diameter,smaller outlet diameter,make the better internal mixing.

Key words:effervescent atomizer; CFD-3D numerical simulation; internal flow of gas-liquid two-phase

中图分类号:TQ 052.72

文献标志码:A

文章编号:1000-5811(2015)05-0135-06

作者简介:袁越锦(1975-),男,湖南汉寿人,副教授,博士,研究方向:干燥技术与设备

基金项目:国家自然科学基金项目(51276105); 西安交通大学动力工程多相流国家重点实验室开放课题(2015KF02); 咸阳市科技计划项目(2012K03-13)

收稿日期:*2015-07-07