尿素产品质量影响因素的分析及控制

2015-12-12徐春齐邹彩侠

徐春齐,邹彩侠

(安徽三星化工有限责任公司,安徽涡阳233600)

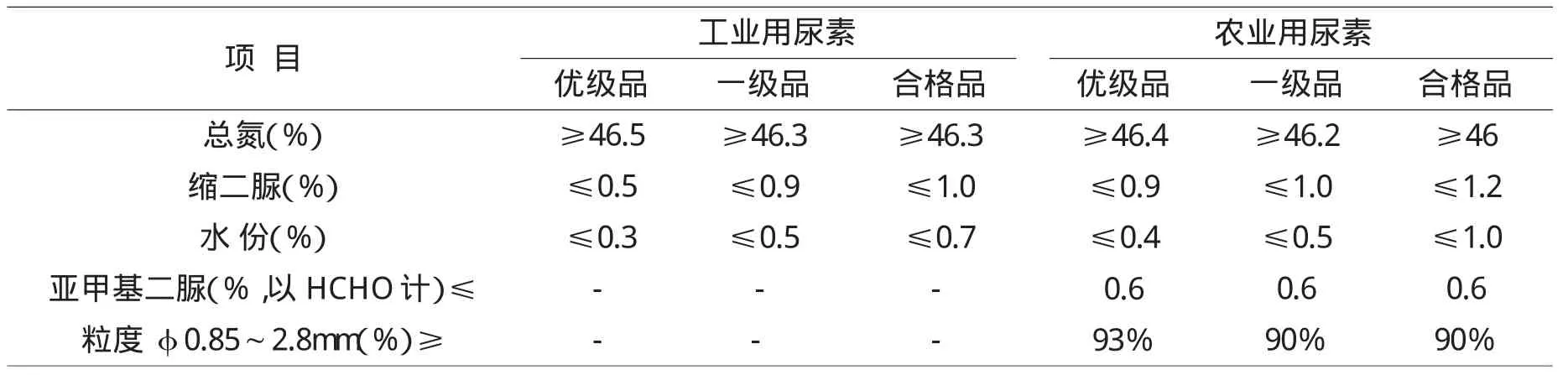

尿素产品在农业、工业和饲料加工业中得到了广泛的应用,成品尿素的质量指标主要包括:含氮量、缩二脲、水份、粒度、强度、粉尘。在实际生产中,产品的含氮量基本达标,主要是缩二脲、水份、粒度、强度、粉尘的控制不易把握。从外观上看,如果出现尿素粒子呈乳白色、结块、不均匀或者有刺鼻的氨味,说明尿素成品不合格。我们对尿素产品中缩二脲、水份、粒度、粉尘这四项指标进行分析,并提出生产中应采取的控制措施。尿素的国家标准(GB2440-2001)见表1。

表1 尿素的国家标准

1 缩二脲的控制

在生产过程中,尿素水溶液或熔融物在缺氨的情况下加热,由于尿素的异构化作用生成缩二脲。

1.1 影响尿素成品缩二脲的因素

(1)与尿液浓度的关系:在一定温度下加热尿素溶液,随着尿液浓度的增高,缩二脲的生成速度加快。

(2)与氨分压的关系:氨分压增大,缩二脲含量大大降低。

(3)与温度的关系:在一定尿液浓度下,缩二脲生成速度随着温度升高而加快。

(4)与停留时间的关系:随着停留时间增加,缩二脲生成率加大。

从尿素合成塔出来的液体中含0.3%~0.4%(wt)的缩二脲,经一段分解后,缩二脲含量增加至0.5%,二段分解后增加至0.6%,一段蒸发增至0.7%,二段蒸发增至0.75%,造粒喷头增至0.9%。

1.2 正常生产中降低缩二脲含量的措施

(1)尿素系统高负荷运行,避免长期低负荷运行。

(2)维持一、二段温度在低限运行,一段128℃,二段138℃,一、二段真空差必须保持在0.02MPa。

(3)各分离器保持低液位,尽量减少尿液在设备中的停留时间。

(4)尽量避免在高浓度、高温、真空下打循环。

(5)正常生产时真空进料操作,尿液槽内液体存放时间不能太长。

(6)造粒主阀夹套保温和其它伴管保温蒸汽压力应在0.28MPa以下。

(7)二段蒸发分离器下液管线最好更换为钛材质管道,目前我公司使用的316L管道最长使用只有6个月就会减薄,且平常焊缝处经常出现漏点,造成二段蒸发分离器积液,真空度不能达到指标;而且由于积液,熔融尿液停留时间长,使缩二脲含量严重超标。

2 水份的控制

2.1 影响尿素成品水含量的因素

(1)一、二段蒸发温度或真空度达不到指标。

(2)分离器内真空度低,而表冷器内指标正常。

(3)二段蒸发加热器列管或花板漏。

(4)二段蒸发分离器上部冲洗水管阀内漏。

(5)雨季时空气湿度高。

(6)上造粒塔保温夹套蒸汽漏进管内。

(7)上造粒塔蒸汽吹除阀内漏。

(8)熔融泵进口冲洗水阀内漏。

2.2 正常生产中降低水份含量的措施

(1)控制温度越高,尿素中缩二脲含量也随之上升,控制温度过低,尿液易结晶(尿素的结晶温度是132.7℃),且真空度不容易提高,熔融尿素中的水份不能得到有效蒸发,严重时会造成造粒喷头拉稀,所以实际生产中一段温度必须控制在128~132℃,二段温度必须控制在136~138℃,这样可以保证水份低的同时缩二脲也不会超标。

(2)真空度的控制比较关键,真空度低的原因:①蒸发负荷太重,蒸发出的蒸汽量及不凝性气体量大;②喷射泵抽吸能力降低(喷嘴进口蒸汽压力低、磨损、喷嘴堵);③各级表面冷凝器冷凝效率下降(冷却水量不足,水温过高;冷凝器内有结晶;冷凝器下液管不畅,内部积液);④进入系统的不凝性气量增加:如系统有泄漏处,尿液中含游离氨过高,水封没注水或注水不足,不起水封作用(二表槽、洗涤槽);⑤二段分离器液位高;⑥仪表失灵或者导压管堵塞造成指示偏低。

(3)尿素造粒塔周边环境温度、湿度的影响。

(4)尿素造粒塔顶部平台漏雨或者尿素包装栈桥、库房漏雨。

3 粒度的控制

3.1 影响尿素成品粒度的因素

冷却温度决定颗粒大小、断裂时间、流股与流动空气的相对速度、尿液与冷空气的温差、流股比表面积大小等均会影响冷却温度。从机械方面看,喷孔初速愈大,拉断时间愈短,尿液温度就愈高,粘度就越小,故使断裂小滴变小;喷量愈大,使流股变细时间延长,尿液温度下降较多,粘度增加,使断裂小滴变大;孔径愈大,流股愈粗,同样断裂时间长,使小滴变大。所以喷头各排孔径大小,必须针对该位置上离心速度大小和喷孔初速度大小做出恰当选配,才能获得较均匀的颗粒。

3.2 粒度的均匀控制

(1)系统工艺保持稳定,温度、压力控制在指标内。

(2)定期更换造粒喷头(使用时间最长不超过一年),每周清洗喷头一次。

(3)冬季和夏季喷头不能混用。

(4)根据负荷大小调节造粒变频器,保持匀速运转。

4 粉尘的控制

随着生产规模的不断扩大,造粒塔排放的粉尘量越来越多,其在空气中的浓度也越来越高,对环境造成的污染日益严重,同时造成产品的大量损失。

4.1 造成尿素成品粉尘的因素

(1)化学反应过程所造成的粉尘。

当尿素熔融物自塔顶喷头小孔喷出时,每根射流的各个颗粒系沿着同一抛物面并形成螺旋线形状降落,射流在降落运动中很快断裂成滴,并被逆流的冷空气凝固降温。喷头喷出的熔融物在高温和偏低的氨分压下引起尿素分解而产生异氰酸和氨,但由于冷却效果,两物质又重新相遇反应生成尿素。熔融温度越高,分解过程越剧烈,形成的粉尘量也相应增多。

(2)喷头射出来的粉尘。

旋转喷头呈倒锥体,喷头只有一个,位于塔顶中央。溶液依靠旋转产生的离心力从孔口喷出。从单个喷孔试验中观察到,在喷射流周围总有几条细小射流或微粒的轨迹,当喷孔加工不规则时,如呈现凸缘、毛刺、划痕、缺陷等则更甚之。

(3)喷头操作不正常引起的粉尘。

操作状态不正常,如熔融温度过低,喷量过小(或喷头设计能力过大)和喷头转速过高或过低时,由于粘度增高和喷头里面旋转液层厚度分布不佳,都将引起粒子状况恶化,细小和空心颗粒增多,呈现较大粉尘量。

(4)塔内风速。

造粒塔出料温度保持60~80℃,排风温度比大气温度高10~50℃,自然通风的通风量一般可达(2~6)×105m3/h,夏季自然通风的气/固为7.5~12m3空气/kg物料。塔内平均风速0.4~0.8m/s,颗粒在塔内降落的时间为 5~10s。

在同样的落程之下,自然通风量比机械通风少20%~25%,因而传热温差小,出料温度高,为达到同样效果,增加塔高约10m左右,但从传热角度看,由于增加的是传热面积,而不是风量,故风速低,减少了粉尘排放量。塔内风速大则携带的粉尘颗粒大,粉尘量亦多。

(5)机械原因:①喷头使用时间超过一年,喷孔边缘有毛刺;②喷头孔被尿液夹带的杂物堵塞;③喷头转速太低,使颗粒大且强度低,易粉碎;④喷头孔径太大。

4.2 降低粉尘的措施

工艺稳定是降低粉尘的前提,设备无缺陷是降低粉尘的基础:①定期更换造粒喷头,每周清洗喷头一次,最好在造粒喷头前增加过滤装置;②冬季和夏季喷头不能混用,冬季可以用夏季的喷头,而夏季一定不能用冬季的喷头;③蒸发温度一定不能过高;④造粒塔下的流化床风机冬季最好停用,以减少造粒塔的通风量和粉尘的带出量;⑤采用新型的智能喷头。

5 结束语

在实际生产中,影响尿素质量指标的因素很多。我公司尿素成品质量在2010年以前一级品+优级品率不足60%。目前,通过我们的技术革新,一级品+优级品率已经达到98%,为公司开发、占有尿素销售市场提供了保证。□