船用喷油器双层喷孔喷雾贯穿距特性仿真分析

2018-03-12李先南

闫 萍,张 勇,沈 刚,郭 鑫,李先南

(中国船舶重工集团公司第七一一研究所 研发中心,上海 201108)

0 引 言

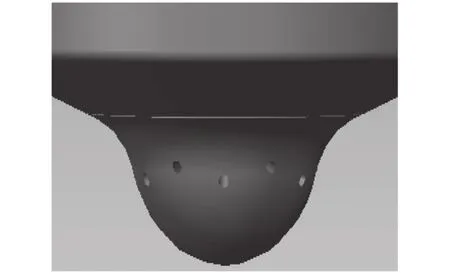

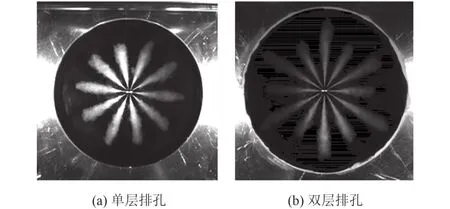

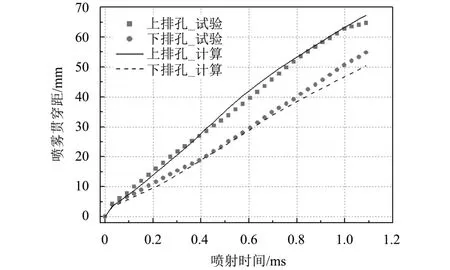

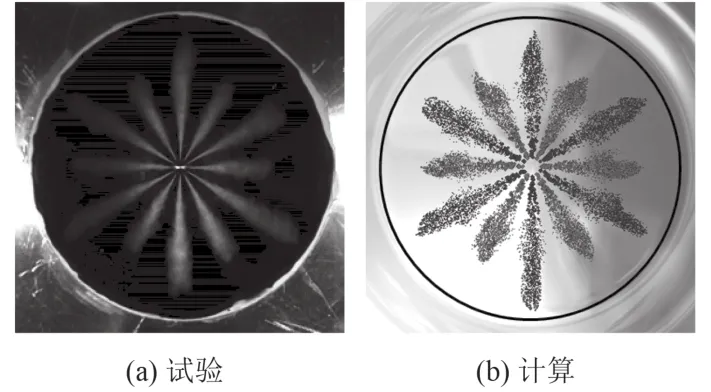

某型高压共轨船用柴油机由于其循环喷油量较大,所以为了合理控制喷油持续期,同时获得良好的喷雾贯穿距及雾化效果,一般采用增加喷孔孔数减小喷孔直径的喷孔方案。但随喷孔数增多,喷雾之间易相互干扰,喷雾范围受到限制,燃烧室空间不能充分利用,从而影响柴油机性能与排放[1–3],而且喷孔之间壁厚减小,会对油嘴可靠性带来影响[4–5]。因此某型船用柴油机其喷嘴采用了12孔,双层布置,上下各6个,喷孔呈交错布置的形式,如图1所示。上下2排孔喷射夹角和喷孔直径一致。该喷嘴在定容弹内,通过高速摄影测试喷雾宏观特性时,发现在相同喷射时刻,上下2层喷孔的喷雾贯穿距明显不同,这与单层喷孔喷雾贯穿距特性有较大差异,如图2所示。

为了分析这个现象,本文借助CFD仿真手段,利用AVL FIRE软件,首先通过喷嘴内部瞬态流动仿真计算,得到喷孔出口处液流特性,然后作为定容弹喷雾仿真计算的初始条件,得到喷雾弹内喷雾宏观特性,分析引起双层交错喷孔喷雾贯穿距差异的原因,为后续船用柴油机喷油器设计、喷雾燃烧组织提供参考。

图 1 喷嘴结构示意图Fig. 1 Schematic of the nozzle structure

图 2 喷雾相片(喷射时刻为1.1 ms)Fig. 2 Spray image (Injection time is 1.1 ms)

1 仿真模型与求解方法

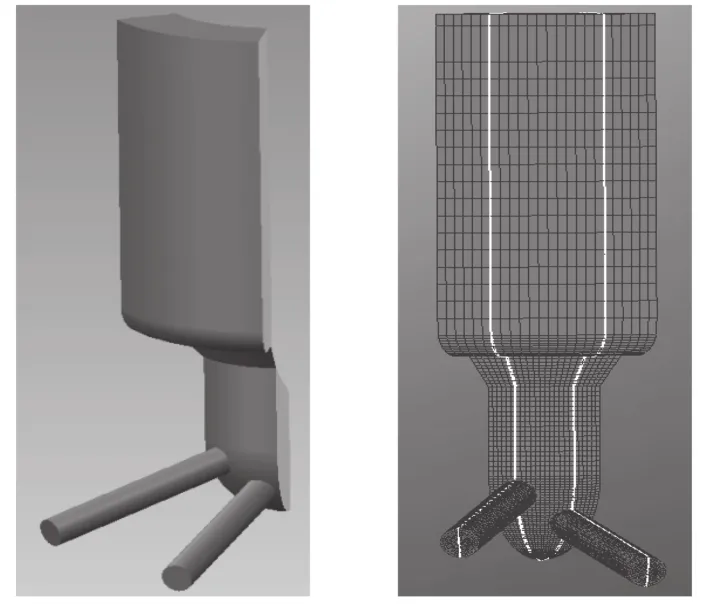

利用AVL FIRE分别建立了喷嘴瞬态计算模型和喷雾弹模型。由于该喷嘴具有轴对称性,为了减少计算时间,根据上下两2喷孔数目选取喷嘴的1/6建立喷嘴瞬态计算域。采用AVL FIRE软件的FAME工具建立喷嘴计算域三维网格,喷孔处网格进行加密,同时采用动网格技术,利用FAME ENGINE工具按照针阀运动规律生成三维动网格,针阀关闭时,喷嘴计算域及网格如图3所示,网格节点数为99 952。

图 3 双层喷孔计算域及网格Fig. 3 Flow field and meshing of nozzle

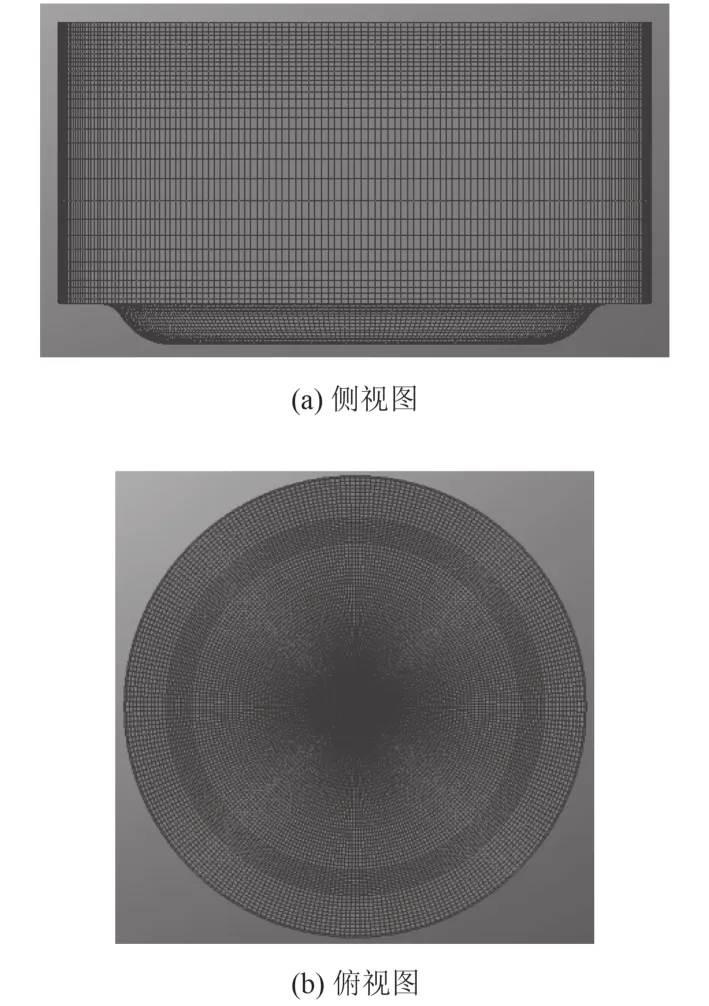

根据喷雾测试定容弹生成的喷雾弹计算域三维网格如图4所示,喷雾区域网格进行加密,网格节点数为881 483。

喷嘴瞬态流动计算采用欧拉-欧拉双流体模型,湍流方程采用k-ε模型,相间质量传输采用非线性空穴模型,相间动量传输主要考虑曳力和湍流扩散力的影响。

喷雾弹计算采用欧拉-拉格朗日两相流模型,采用k-ξ-f湍流模型,Blob injection初次破碎模型、Wave二次破碎模型,Walljet1液滴撞壁模型。

图 4 喷雾弹计算域网格Fig. 4 Meshing of constant volume bomb flow field

2 初始条件与边界条件

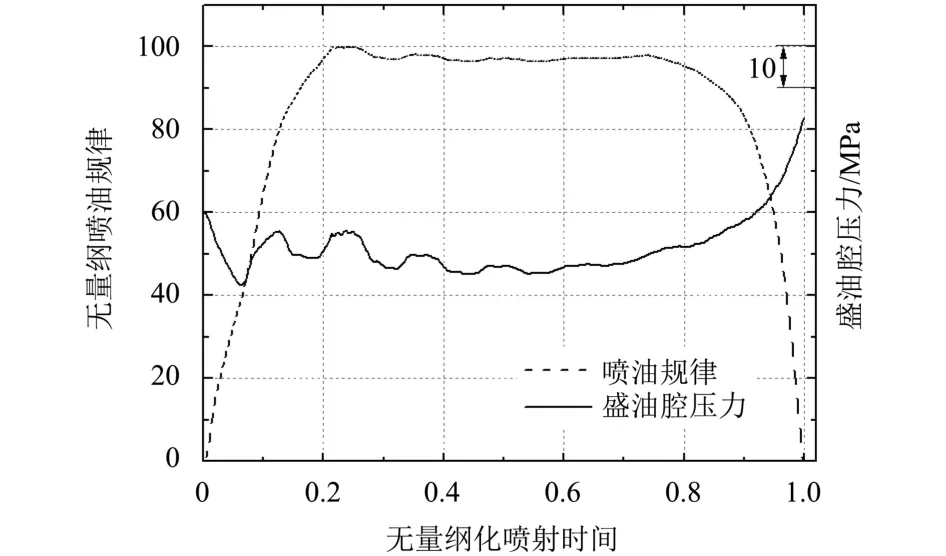

喷嘴瞬态流动计算入口边界为压力边界,即燃油喷射过程中喷嘴内部盛油腔的波动压力,如图5所示。出口边界为定压边界,即喷雾弹内背压为3 MPa。截取喷油器1/6作为计算域所产生的2个截面为周期性边界条件,通过该周期性边界无压力降。壁面温度为293 K,其表面流速无滑移并忽略传热,近壁区采用标准壁面函数法处理。

图 5 盛油腔压力和喷油率Fig. 5 Pressure on nozzle volume and fuel injection rate

喷雾计算的喷油规律由喷油律测试仪测得,如图5所示,喷油持续期为tms,喷油量为3 300 mm3,燃油温度为40 ℃,喷雾弹内气体温度为25 ℃,气体成分为N2,等效气体密度34.5 kg/m3。

3 计算结果分析

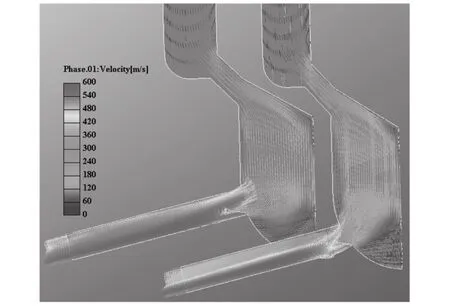

本文分别对喷嘴内部瞬态流动和喷雾弹喷雾过程进行仿真计算,首先对喷嘴内部瞬态流动计算结果进行分析,选取截面分别为上、下2个喷孔轴线与喷油器轴线所组成的截面,如图6所示。

图 6 液相流速(喷射时刻为1.1 ms)Fig. 6 Velocity of liquid fuel in nozzle (Injection time is 1.1 ms)

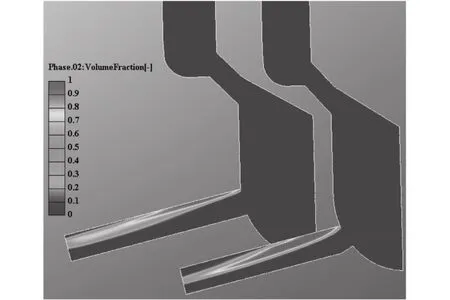

图7和图8分别是喷射时间为1.1 ms时喷孔内部液相流速和空穴分布。可以看到,上排喷孔的流速明显大于下排孔流速,而且上下2排喷孔产生的空穴位置和大小也有差异,说明由于2排喷孔布置位置的不同,其内部液流特性不相同,上排孔的燃油速度要高于下排孔的燃油速度,加之2排孔空穴产生的位置和大小不同,可能会导致上下2排孔流量存在差异。

图 7 空穴分布(喷射时刻为1.1 ms)Fig. 7 Cavitation distribution of nozzle flow

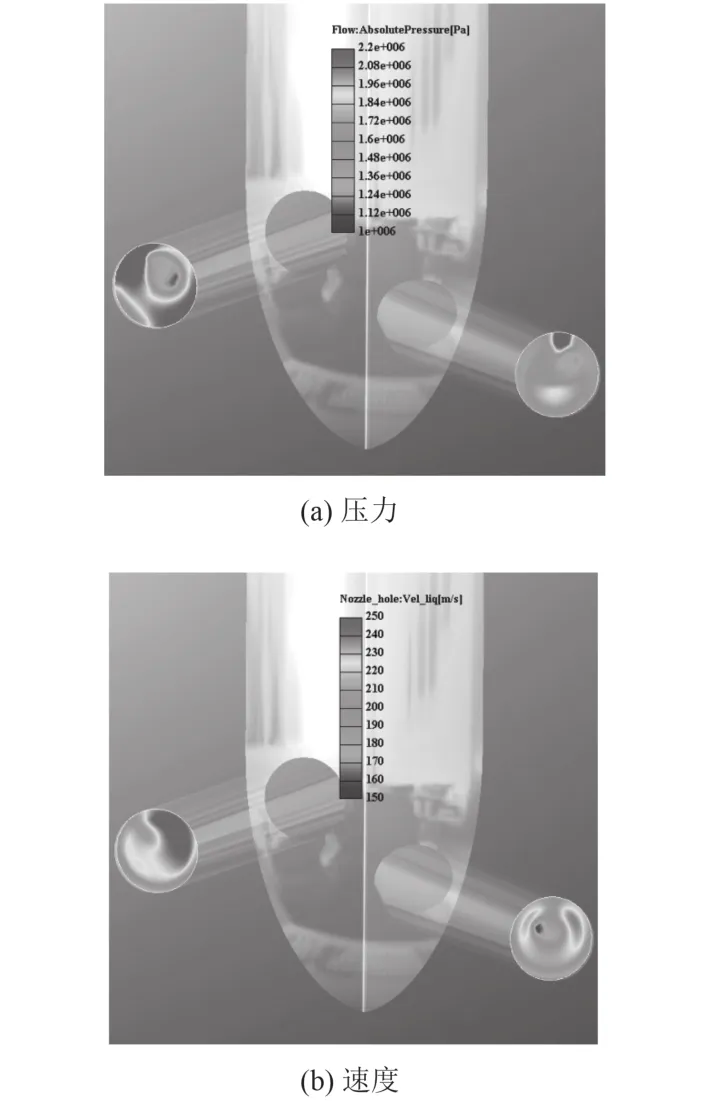

图9是上、下2个喷孔出口处液相压力和速度分布图,可以看到,上排喷孔出口的液相压力和速度明显大于下排喷孔的液相压力和速度,说明上排喷孔出口处比下排喷孔出口处具有更大的压差,上排孔燃油喷射速度要高于下排喷孔,所以在相同的喷射时间内,上排孔的喷雾发展距离则比下排孔的长。

图10是计算得到的上下2排喷孔的流量曲线,可以看到上排喷孔的流量比下排喷孔的流量大。

其次,将喷嘴内部瞬态计算得到的上下2排喷孔出口处液流参数,带入到喷雾弹三维仿真计算中,得到了喷雾弹内贯穿距分布,如图11和图12所示。可以看到,上排喷孔的贯穿距明显大于下排喷孔贯穿距,且计算结果与试验结果吻合较好。

图 8 上下喷孔出口处压力和速度分布(喷射时刻1.1 ms)Fig. 8 Pressure distribution and velocity distribution in nozzle outlet (Injection time is 1.1 ms)

图 9 喷孔出口流量曲线Fig. 9 Mass flow of nozzle exit

综上分析可知,造成双排喷孔喷雾贯穿距存在较大差异,原因是由于两排孔内部液流特性差异引起的,上排喷孔出口处的液流压力和速度大于下排喷孔,使得喷雾贯穿距发展存在差异,在相同喷射时间内,上排喷孔的喷雾贯穿距比下排喷孔的喷雾贯穿距长。

图 10 计算贯穿距与试验结果对比Fig. 10 Spray penetration of test and simulation

图 11 喷雾形态对比(喷射时刻1.1 ms)Fig. 11 Spray configuration of test and simulation(Injection time is 1.1 ms)

4 结 语

1)利用FIRE对双层交错喷孔内部瞬态流动仿真计算,得到上排喷孔出口处的液相压力、速度和出口流量比下排喷孔出口处的大,而且上下2排喷孔产生的空穴位置和大小也有差异,说明由于上下2排喷孔内部液流特性差异,使上排喷孔出口处比下排喷孔出口处具有更大的压差,燃油喷射速度较快。

2)通过将喷嘴内部瞬态计算得到的喷孔出口处液流特性,带入到定容弹内喷雾过程仿真计算,结果显示上排喷孔的喷雾贯穿距明显比下排喷孔的贯穿距长,说明由于上下2排孔内部液流特性不同,上排喷孔的燃油喷射速度比下排喷孔的快,所以在相同喷射时间内,上排孔的喷雾贯穿距离比下排孔的长。同时将计算得到的喷雾贯穿距和分布形态与试验结果进行了对比,两者吻合较好。

[1]蒋德明. 内燃机燃烧与排放学[M]. 西安: 西安交通大学出版社, 2001.

[2]RYOUTA M, TAKAO K. Fuel injection concept for the future clean diesel engines[C]// CIMAC, 2013, paper No 143.

[3]ANDREAS W, GERHARD P, MICHAEL E, et al. Advances and challenges in simulating combustion and emission formation in large diesel engines[C]// CIMAC, 2013, paper No 207.

[4]高宗英, 朱剑明, 等. 柴油机燃料供给与调节[M]. 北京: 机械工业出版社, 2009.

[5]丘必达, 等. 船用柴油机设计手册(六)系统和附件[M]. 北京:国防工业出版社, 1983.