辊压条件对大型圆锯片适张的影响

2015-09-13应峥嵘吴恩启徐紫红

应峥嵘,吴恩启,徐紫红

(上海理工大学 机械工程学院,上海 200093)

0 引言

大型圆锯片是石材加工的主要工具,在切削时,锯片除了受离心力作用外,还受石材的摩擦力。切削力和摩擦力共同作用产生的热量在锯片中会形成热应力。这些热应力直接影响着锯片切削时的稳定性从而影响锯片寿命。为使锯片获得较好的机械性能,在投入工作前需对圆锯片基体进行预处理,使锯片局部产生塑性变形从而使锯片本身产生合适的内应力分布,以抵消工作中热应力及离心力对其产生的应力影响[1,2]。

目前锯片预处理方法有捶击法、辊压法、热适张法、喷丸法等[3],目前,西方国家对于锯片的应力校正主要以辊压法为主,而在我国许多企业仍然还是以锤击法为主。本文主要对辊压工序进行分析研究。在对锯片辊压工序的研究中,对大型锯片的研究仍较少,尤其是对最佳辊压位置及滚轮宽度的研究,在国内,企业通常按实践经验进行操作。国外虽已有多年研究历史,但公开发表的文献仍很少。C.D.Mote[4]等学者从理论上分析了辊压载荷和适张应力的关系;N.Nicoletti[5]等对圆锯片适张残余应力及稳定性进行了有限元分析。许新培[1]通过固有频率角度通过有限元模拟了不同辊压条件对辊压结果的影响;陈塑寰、母德强[7,8]等通过分析矩阵摄动相关理论,对最佳辊压适张度处理位置进行了理论研究分析。

本文根据实际辊压条件建立锯片简化模型,通过有限元模拟方法进行结构静力分析。从残余应力及变形量的角度,研究分析不同辊压力、辊压位置及滚轮宽度下对大型锯片辊压结果的影响,并以接触力学中的赫兹接触理论进行计算验证,结合大型圆锯片能够抵消热应力及离心力的合理内预应力理论值[11,12]进而提出相对合理的辊压条件。

1 应力分布的理论分析

1.1 弹塑性问题的理论分析

辊压使锯片体内产生一定应力,为使锯片体内引入能够抵消工作热应力及离心力的残余应力,故产生应力值将达到屈服极限并产生塑性变形。弹塑性问题属于材料非线性问题。

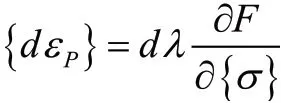

工程中,考虑塑性的应变公式为:

式中,[De]为材料的弹性矩阵,为应力增量。服从流动法则,即:

式中,F为加载面。采用Mises屈服准则。得到理想弹塑性模型增量形式应力-应变关系:

1.2 接触区间及接触区压力的确定

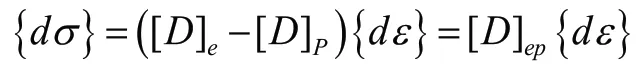

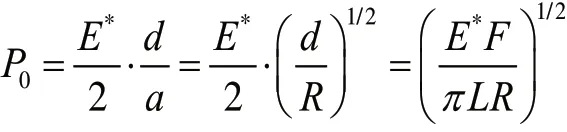

绝对刚性滚轮在辊压力P的作用下压入锯片平面,根据弹性力学中的Hertz接触理论,视为刚性圆柱体和弹性半空间体的接触,计算接触区间与接触压力与应力的关系。本文认为滚轮和锯片之间没有弹性作用,得到d为压入深度,a为接触半径,实际中压入深度d远小于滚轮半径R,推导可得:

由赫兹接触应力分布推得接触压力精确值为:

最大压力为:

由图1可知,辊压产生的应力分布呈局部性,应力只在接触区范围内达到屈服极限,随与接触面距离的增加而迅速衰减直至为零。即圆锯片受辊压时,锯片体内因辊压力产生的应力只在滚轮与锯片接触区域达到屈服极限从而发生塑性变形,但在两者接触区域之外仍为弹性区域。

图1 应力随接触区域变化趋势图

2 有限元模型建立

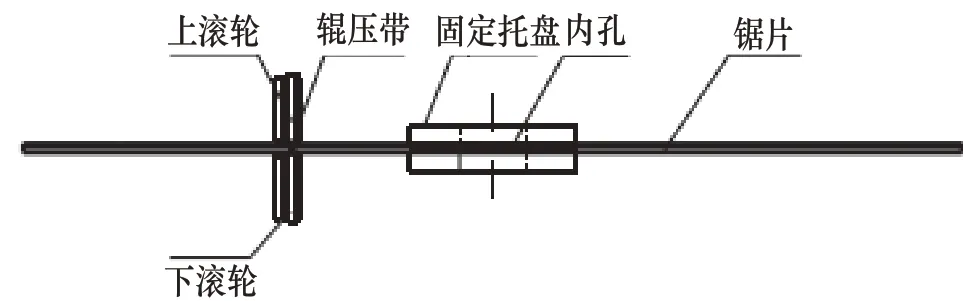

根据锯片受辊压的实体结构建立三维仿真模型,模型由锯片与上下滚轮组成。锯片基体直径为2000mm,内孔直径为100mm,厚度为9mm;滚轮由轴带动旋转,辊压时,滚轮均为主动辊旋转,锯片通过上下滚轮的旋转以及摩擦带动旋转。整体模型示意如图2所示。

图2 辊压模型示意图

2.1 仿真模型建立

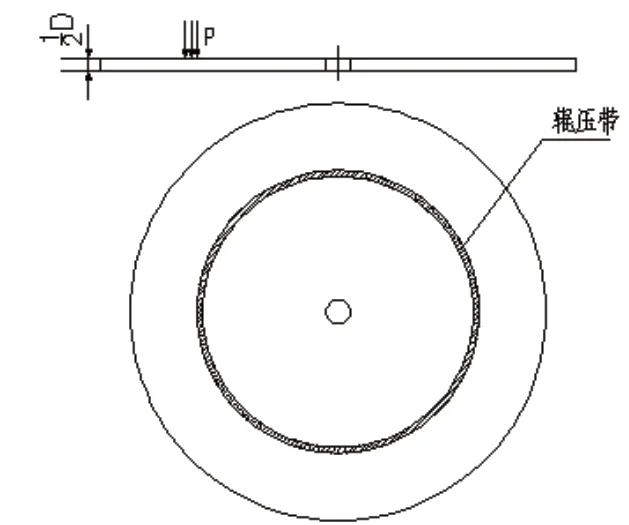

为简化模型,本文对锯片只取基体模型。在弹塑性薄板动力分析中,根据弹性薄板在小变形下的基本假设以及锯片结构及载荷的对称性,沿厚度方向取1/2模型进行分析,如图3所示,其中P为辊压力,D为锯片厚度。

图3 辊压模型简化图

2.2 材料非线性定义

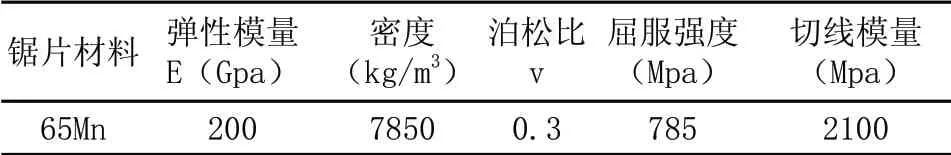

选用圆锯片基体材料为65Mn,滚轮材料为Gr12MoV。锯片受辊压产生的应力值达到屈服极限而发生一定塑性变形。弹塑性问题属于材料非线性问题,在进行分析前需对材料进行非线性定义。本文在有限元分析时选择双线性随动强化准则进行分析。材料具体参数分布如表1所示。

表1 锯片具体参数

2.3 有限元网格划分

为建立适合于辊压分析的有限元模型,在划分网格时,设置上下滚为刚体。选取扫掠的方法划分网格,厚度方向划分三层网格。为得到最佳分析结果,在辊压力、辊压位置等各参数条件相同时,通过选取不同扫掠尺寸分析产生的残余应力结果。最终选取合适的网格划分。

辊压条件设置:

1)边界条件:设置锯片在厚度方向沿z轴上下对称,对锯片约束X,Y,Z,RX,RY五个自由度。

2)条件设置:为得到锯片辊压后的残余应力,模拟分为两个载荷步进行分析。第一步对锯片辊压带施加辊压力进行辊压适张,第二步撤去对锯片的加载,分析锯片最终状态的残余应力分布。

3)辊压方式:分别分析相同辊压力下滚轮位于锯片半径0.3R~0.8R不同位置时的辊压模拟,以及辊压位置相同时不同辊压力下锯片的辊压模拟。

3 有限元结果分析

3.1 辊压位置对辊压结果的影响

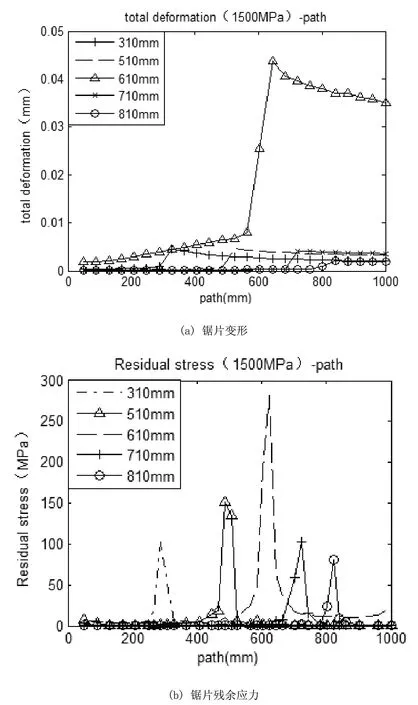

图4为辊压力为1.5Gpa时滚轮分布位于锯片半径0.3R、0.5R、0.6R、0.7R、0.8R位置处进行辊压时锯片的最终变形及残余应力图。由图可见,辊压位置在0.6R处数值显著大于其他位置,其最大变形量为0.052mm,残余应力为281.48MPa。锯片在辊压带发生塑性变形,其变形范围从辊压带直至锯片外缘。残余应力从锯片内径到半径中间处逐渐增大,约在锯片半径1/2处达到最大值,从1/2处至锯片外缘又逐渐减小。

图4 不同辊压位置锯片变形及残余应力分布

为进一步研究辊压位置对锯片内部应力分布影响,对0.5R~0.7R位置取不同间距值进行辊压分析,得到锯片残余应力及变形量随位置变化如图5所示。由图可见,在其他参数不变情况下,残余应力及变形量随辊压位置近似呈抛物线变化。在锯片半径1/2~3/4位置处残余应力及最终量变形均较大,对锯片平整度及稳定性影响较大,认为不合适作为辊压位置。在锯片半径1/2内及锯片半径3/4以外处产生残余应力及变形较为接近,但在锯片半径1/2内辊压锯片整体变形范围较大,不利于锯片平整度,且锯片工作时离心力及热应力引起的应力影响主要集中在锯片外缘靠近锯齿位置[3,8],故为较好的抵消锯片由锯切离心力及热应力引起的内应力,选取在锯片半径3/4附近位置处辊压较为适宜。

图5 变形量及残余应力随位置变化

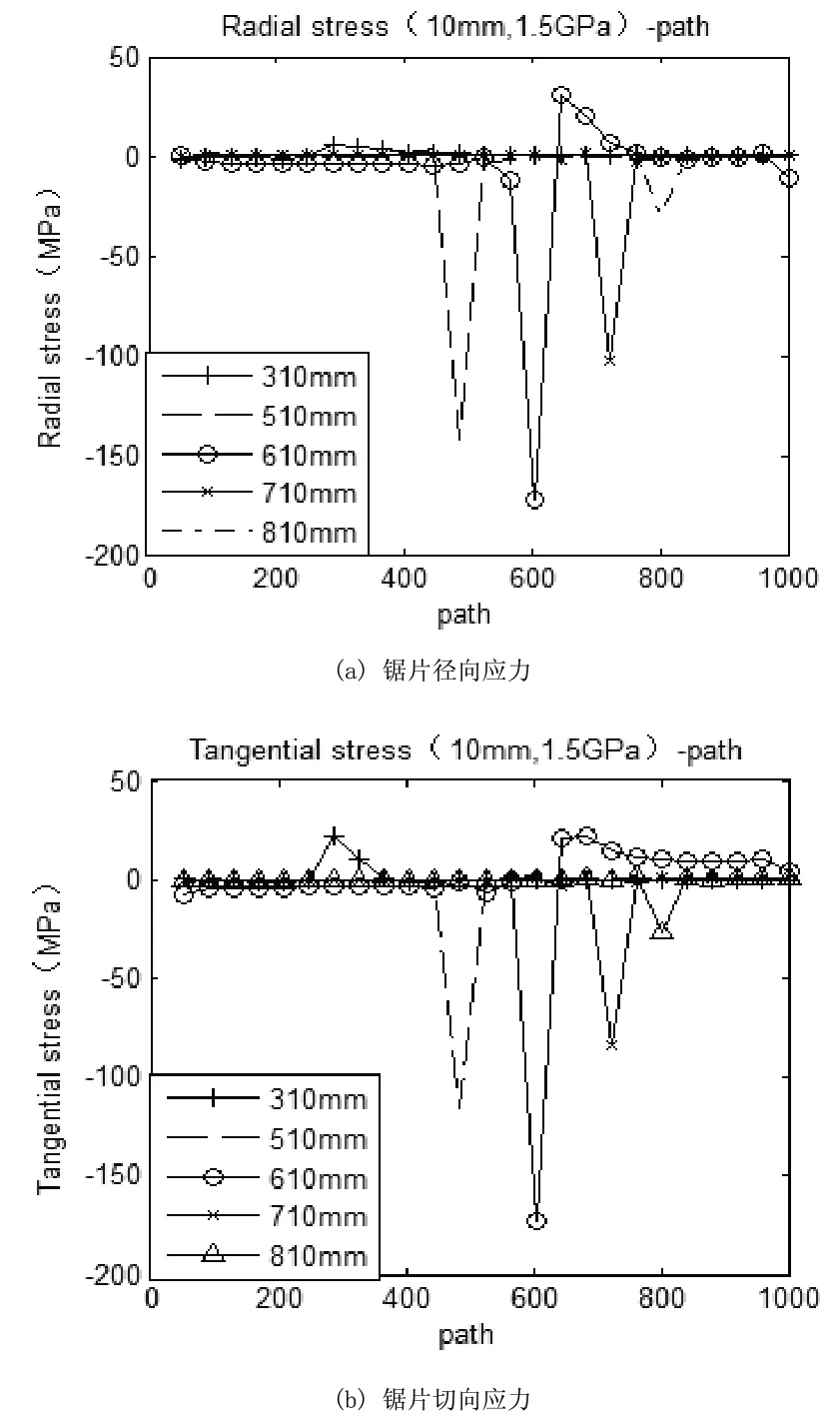

图6为不同辊压位置锯片切向应力及径向应力分布,由图可见,在辊压带区域,锯片内部径向应力及切向应力总体均为负值,即锯片在辊压带范围内所受压力均为压应力。在辊压带内侧,切向应力基本呈负值即为压应力,而在辊压带外侧基本呈正值即为拉应力。考虑是由于锯片内孔对锯片有约束作用,导致辊压受到压力无法得到释放,故辊压带内侧呈现压应力而在外缘附近锯片则得以释放故呈现拉应力趋势。而实际锯切过程中,锯片由于受离心力及热应力影响会使锯片边缘处有最大切向压应力,中心有最大切向拉应力,而径向应力均为拉应力[3,11]。故为使锯片达到合适的适张状态,应使锯片外缘附近引入合适的切向拉应力以及径向压应力以抵消离心力及热应力对锯片工作时的影响。

图6 不同辊压位置锯片径向及切向应力分布

3.2 辊压力对辊压结果的影响

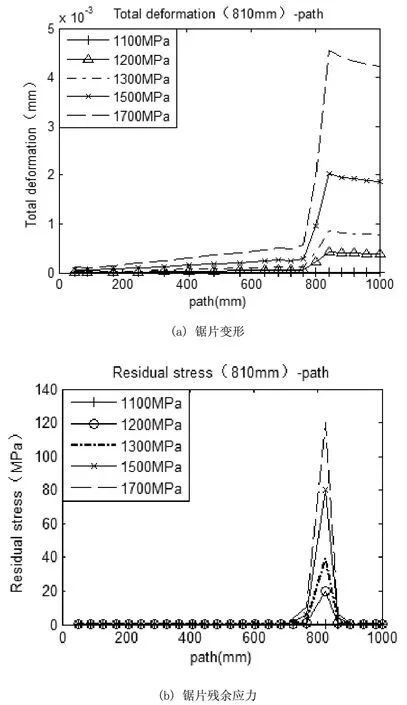

根据辊压位置对辊压结果影响的研究分析,我们认为在锯片半径3/4附近位置处辊压较为适宜。故选取在锯片半径4/5(810mm)处进行辊压力对辊压结果影响的分析。

图7为在锯片半径4/5(810mm)处分别施加1.1Gpa、1.2Gpa、1.3Gpa、1.5Gpa和1.7Gpa辊压力情况下锯片的变形量及残余应力图。由图可见,辊压力变化对锯片残余应力及变形量有显著影响。当其余变量相同时,残余应力及变形量均随辊压力的增大而增大。当辊压力为1100MPa时,因辊压产生应力未达到屈服极限故锯片残余应力和最终变形量均为零。当辊压力从1200Mpa增加到1700Mpa时,最大残余应力从19.65MPa增加至120.37MPa,最终变形量增加约1个数量级。当其余变量相同时,残余应力及变形量与辊压力近似呈正比例线性关系。辊压力过大会导致锯片失稳而变形,辊压力过小则不能达到理想的适张效果,故在满足锯片平整度及辊压轴强度前提下,应选取较大的辊压力进行辊压。

图7 不同辊压力下锯片的变形及残余应力分布

3.3 滚轮宽度对辊压结果的影响

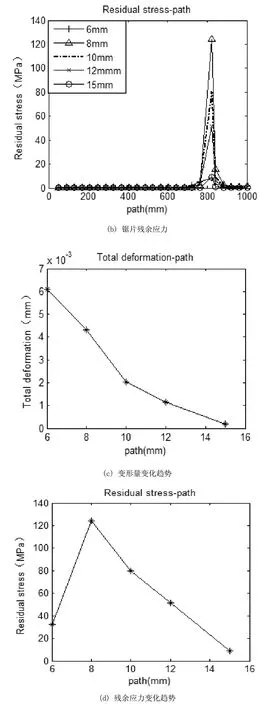

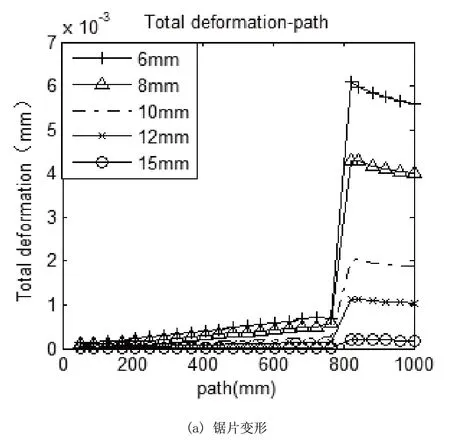

图8(a)、(b)为辊压半径为810mm处,施加相同辊压力,辊压带有效宽度分别为6mm、8mm、10mm、12mm和15mm时的变形量及残余应力图。变化趋势如图8(c)、(d)所示,由图可见,辊压位置及辊压力相同时,锯片变形量随滚轮宽度的增大而减小,而残余应力随滚轮宽度的增加先增大后减小,在宽度为8mm处取得最大值。滚压轮宽度对辊压影响范围影响较小。

图8 不同滚轮宽度下锯片的变形量及残余应力分布

4 结论

通过理论分析与模拟仿真,研究了不同辊压条件对锯片辊压结果的影响。圆锯片受辊压时,应力分布呈高度局部性。残余应力及变形量随辊压位置近似呈抛物线变化,当辊压轮位于锯片半径中间位置时,引起的残余应力和塑性变形量最大。选取在锯片半径3/4附近位置处辊压较为适宜;在同一位置时,残余应力及变形量与辊压力近似呈正比例线性关系;其余变量相同时,锯片变形量随滚轮宽度的增大而减小,残余应力随滚轮宽度的增大先增加后减小。该结果对实际辊压提供了一定的参考及指导作用。

[1] 许新培.硬质合金圆锯片辊压适张的振动特性及有限元研究[D].广东工业大学,2012.

[2] 张占宽,习宝田.圆锯片局部受轴向压力作用下的塑性变形及强化[J].木材加工机械,2002,02:2-4.

[3] 柯建军,张明松,朱普先,朱亿宽.辊压方式对圆锯片稳定性的影响[J].三峡大学学报(自然科学版),2014,01:78-82.

[4] R. Szymani,C. D. Mote. Theoretical and experimental analysis of circular saw tensioning[J].Wood Science and Technology,1979,13(3).

[5] N. Nicoletti,D. Fendeleur,L.Nilly,M. Renner. Using Finite Elements to model circular saw roll tensioning[J].Holz als Roh- und Werkstoff,1996,54(2).

[6] G. S. Schajer,C.D.Mote. Analysis of roll tensioning and its influence on circular saw stability[J].Wood Science and Technology,1983,174.

[7] 母德强,崔高健,陈塑寰.辊压适张度处理对圆锯片临界转速的影响[J].机械工程学报,2001,09:30-33+38.

[8] 母德强,陈塑寰.圆锯片最佳辊压适张度处理位置的分析[J].林业科学,2001,02:84-89.

[9] 边柯柯,赵东,胡诗宇.圆锯片辊压适张后应力分布的有限元分析[J].力学与实践,2005,06:61-63+72.

[10] 何志坚,史秋.锯片应力分布与失效分析[J].湖南文理学院学报(自然科学版),2007,02:59-62.

[11] 钱桦.木工圆锯片制造过程中残余应力研究[D].北京林业大学,2005.

[12] 李黎,习宝田,杨永福.圆锯片上热应力及回转应力的分析[J].北京林业大学学报,2002,03:14-17.

[13] 李仁德,赵磊,胡欢.碾压适张工艺对圆锯片刚度的影响分析[J].石材,2014,02:22-24.