工艺参数对圆锯片动态稳定性影响研究*

2022-10-11李丽萍卓丽云王君超

李丽萍 卓丽云 王君超

(①厦门工学院机械科学与电气工程学院,福建厦门 361021;②柔性制造装备集成福建省高校重点实验室(厦门工学院),福建厦门 361021)

金刚石圆锯片具有非常明显的薄板结构特点,锯切加工时极易发生变形[1],影响加工时的动态稳定性。分析金刚石圆锯片的动态稳定性,主要从加工时圆锯片承受的应力状态、固有频率和临界载荷等指标入手[2-3]。影响上述指标的工艺参数较多,例如锯片转速、夹紧法兰盘直径、锯片厚度、锯片直径和锯切深度等[4-5]。现从市场选定某一系列常用的高性价比金刚石圆锯片,通过改变关键工艺参数,应用有限元分析法和极差分析法得出关键工艺参数对圆锯片应力状态、固有频率及临界载荷的影响程度,探究优化关键工艺参数来提升锯片动态稳定性的理论依据。

1 锯片有限元分析模型

选用目前市面上性价比较高的金刚石圆盘锯片作为分析对象,其结构参数见表1,材料特性见表2。

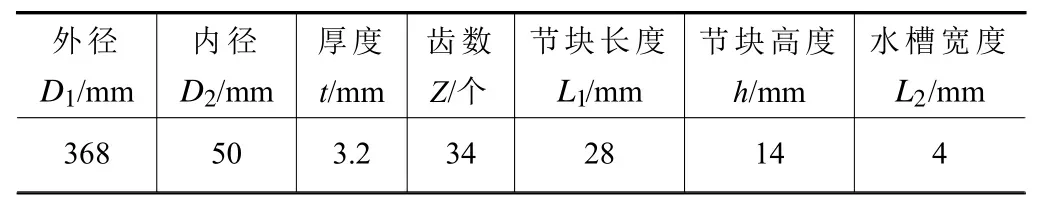

表1 金刚石圆锯片的结构参数

表2 金刚石圆锯片的材料特性

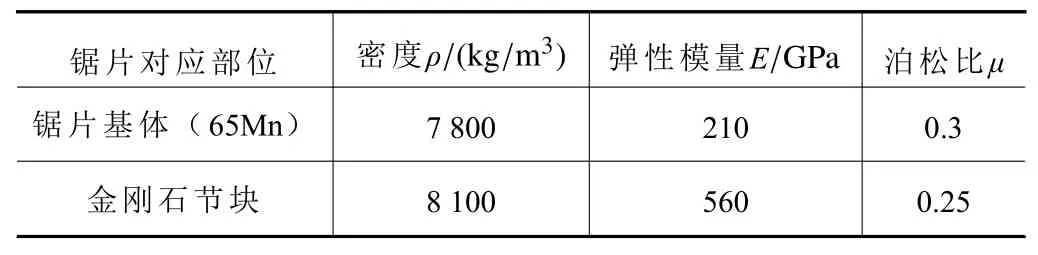

金刚石圆锯片具有直径远远大于厚度的典型特征,故选择平面应力的分析方法最为合适。根据上述数据指派材料,按花岗岩锯切时的切削温度260℃进行设置[6],并使用平面网格自动划分功能,得到网格模型如图1所示。

图1 锯片有限元分析模型

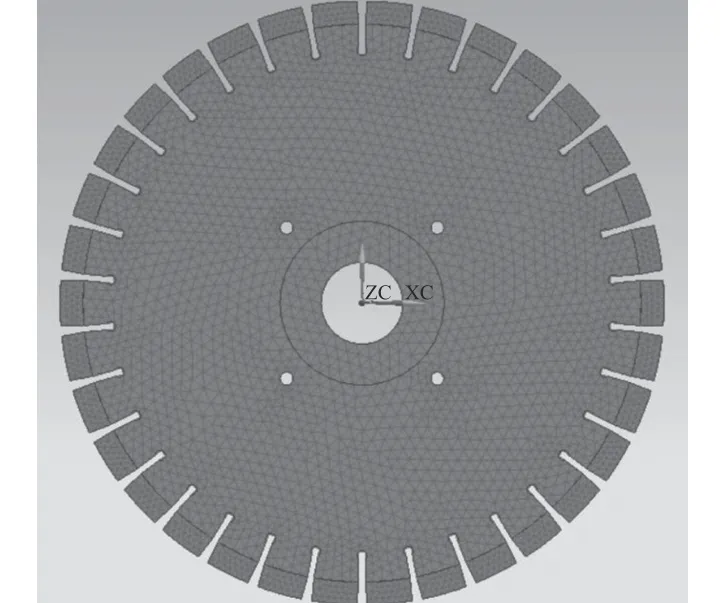

采用顺切方式,假设锯切深度为10 mm,为了确定圆锯片切削力作用区域,在锯片有限元模型加载载荷前,根据式(1)[7]计算得出某个瞬间作用于花岗岩的锯齿齿数,确定这个瞬间加载切削力的锯切区域。

其中:R为圆锯片半径,L为锯齿齿距(节块长度与水槽宽度之和),ap为锯切深度。

将圆锯片的相应参数代入式(1),得Z=1.9。

根据上述计算结果圆整为Z=2,即在任意瞬间相当于有2个锯齿参与锯切工作,其锯切工况如图2所示,故切削力加载区域即为图2中锯片与石材接触圆弧区。

图2 锯切工况图

2 工艺参数对锯片应力影响的有限元分析

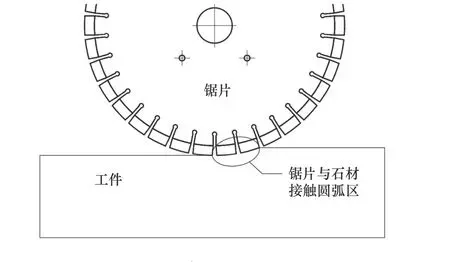

选取的这款金刚石圆锯片在锯切深度为10 mm的任意加工瞬间,与花岗岩材料接触的2个锯齿上承受的切削力分布情况经测量和计算得其径向分力约350 N,切向分力约50 N,单个锯齿的受力模型[8]如图3所示。

图3 锯齿受力模型

2.1 锯片转速对锯片应力的影响

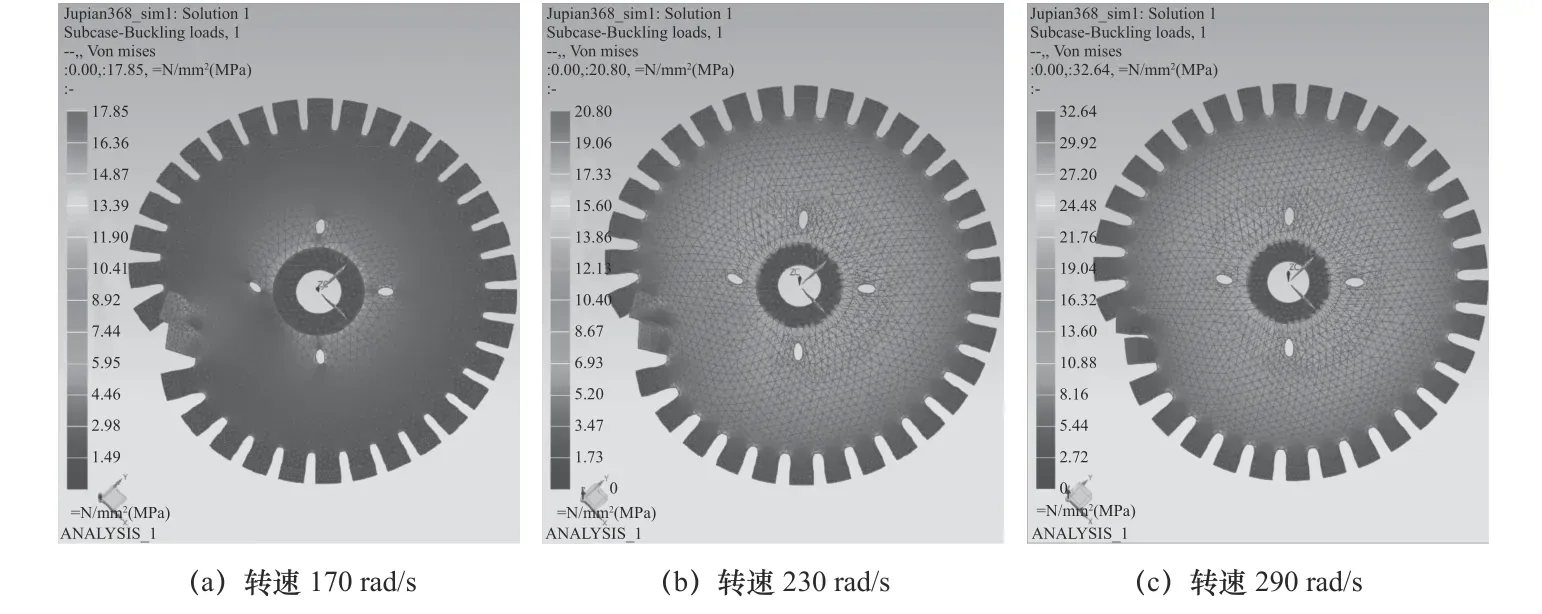

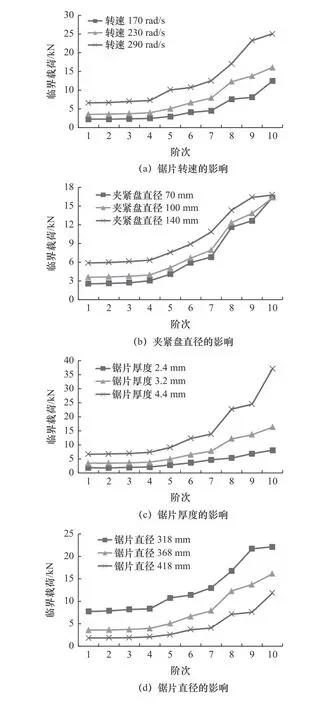

选用直径100 mm的夹紧法兰盘对锯片施加完全约束作用,参考金刚石圆锯片在锯切花岗岩材料时的线速度范围30~55 m/s[9],得到其角速度范围163~299 rad/s。当圆锯片的回转速度分别取值170 rad/s、230 rad/s和290 rad/s时,经有限元分析得到锯片单元节点应力在不同转速下的数值如图4所示(因篇幅有限,仅展示不同锯片转速对应的有限元分析图片)。不同锯片转速对应的结果分析如图5a所示,随着锯片转速的增大,锯片的单元节点应力迅速增大,且在高转速区间,应力增长率更大。

图4 锯片不同转速对应的单元节点应力

图5 工艺参数对锯片应力的影响

2.2 夹紧盘直径对锯片应力的影响

当圆锯片转速选定为230 rad/s时,夹紧盘直径分别取值70 mm、100 mm和140 mm,经有限元分析得到锯片的单元节点应力在不同夹紧盘直径约束下的状态,如图5b所示。随着夹紧盘直径的增大,锯片的单元节点应力随之增大;但当夹紧盘的约束范围覆盖锯片上的4个降噪孔时[10-12],应力值反而随着夹紧盘直径的增大而减小。

2.3 锯片厚度对锯片应力的影响

当圆锯片转速选定为230 rad/s且选用直径100 mm的夹紧盘对锯片施加完全约束作用时,改变锯片厚度,分别对锯片厚度为2.4 mm、3.2 mm和4.4 mm的单元节点应力状态进行有限元分析,其单元节点应力的变化趋势如图5c所示。随着锯片厚度的增加,锯片单元节点应力明显减小。

2.4 锯片直径对锯片应力的影响

锯片转速选定为230 rad/s,选用直径100 mm的法兰盘对锯片施加完全约束作用,锯片厚度为3.2 mm时,改变锯片直径,分别对锯片直径为318 mm、368 mm和418 mm的单元节点应力状态进行有限元分析,其单元节点应力的变化趋势如图5d所示。在恒线速的锯切模式中,随着锯片直径的增大,锯片单元节点应力明显增大。

上述工艺参数对锯片应力影响的极差分析如表3所示。综合工艺参数的变化率和表3对应的应力极差值可知,锯片转速对锯片单元节点应力的影响最大,锯片直径和锯片厚度的影响次之,夹紧盘直径的影响最小。锯片加工稳定性与应力之间的关系是:锯片承受的应力值越小,锯片的加工稳定性越好。从降低单元节点应力提升锯片加工稳定性来看,降低锯片回转速度、增大锯片厚度或在恒线速切削状态下减小锯片直径均能提升锯片的动态稳定性;夹紧盘直径则以是否覆盖降噪孔为边界,在降噪孔外锯片加工稳定性随着夹紧盘直径增大而上升,在降噪孔内则相反。

表3 工艺参数对应力的极差分析

3 工艺参数对锯片固有频率影响的有限元分析

锯片的固有频率也是衡量锯片加工稳定性的一个重要指标,锯片的固有频率增大,意味着在一定范围内减少了固有频率的数量,因此降低了共振发生的概率[13],从而提高锯片工作时的稳定程度。

3.1 锯片转速对锯片固有频率的影响

取前述2.1中锯片的3种转速状态,即170 rad/s、230 rad/s和290 rad/s,经有限元分析取约束模态下对应的前十阶固有频率,如图6所示。其影响趋势如图7a所示,与锯片三级转速对应的第一阶固有频率分别是:147.2 Hz、150.2 Hz、154.1 Hz。圆锯片各阶固有频率随着锯片转速的提高略有增大,但是各阶固有频率的改变幅度不大,说明锯片转速对锯片固有频率的影响不大。

图6 锯片不同转速对应的固有频率

图7 工艺参数对锯片固有频率的影响

3.2 夹紧盘直径对锯片固有频率的影响

取前述2.2中3种不同直径夹紧法兰盘,即70 mm、100 mm和140 mm,取约束模态分析的前十阶固有频率,其影响趋势如图7b所示,与夹紧盘三级直径对应的第一阶固有频率分别是:119.8 Hz、150.3 Hz、209.8 Hz。在低阶状态时,圆锯片的固有频率随着夹紧盘直径的增大而增大;但阶次越高,固有频率改变的幅度越小,到第10阶时,不同夹紧盘直径对应的固有频率基本一致。

3.3 锯片厚度对锯片固有频率的影响

取前述2.3中3种不同的锯片厚度,即2.4 mm、3.2 mm和4.4 mm,取约束模态分析的前十阶固有频率,其影响趋势如图7c所示,与锯片三级厚度对应的第一阶固有频率分别是:114.5 Hz、150.2 Hz、203.4 Hz。圆锯片的固有频率随着锯片厚度的增大迅速增大,且高阶影响趋势明显高于低阶影响趋势。

3.4 锯片直径对锯片固有频率的影响

取前述2.4中3种不同的锯片直径,即318 mm、368 mm和418 mm,对应约束模态分析的前十阶固有频率,其影响趋势如图7d所示,与锯片三级直径对应的第一阶固有频率分别是:225.3 Hz、150.1 Hz、108.8 Hz。在恒线速锯切加工模式中,圆锯片的固有频率随着锯片直径的增大而减小,且各阶变化幅度基本相同。

上述工艺参数对锯片固有频率影响的极差分析如表4所示。综合分析工艺参数的变化率和表4对应的固有频率极差值可知:锯片厚度和锯片直径对锯片固有频率的影响最大,夹紧盘直径的影响次之,锯片转速的影响最小。

表4 工艺参数对固有频率的极差分析Hz

分析表明,在恒线速锯切加工时,增大夹紧盘直径、增加锯片厚度或减小锯片直径,均能有效提高锯片的固有频率,从而提高锯片的加工稳定性。

4 工艺参数对锯片临界载荷影响的有限元分析

屈曲失效是金刚石圆锯片常见的结构失效形态,是反映加工稳定性的主要性能指标。通过改变工艺参数,利用有限元特征值屈曲分析得到圆锯片结构失稳时对应的各阶临界载荷,用来描述工艺参数对锯片临界载荷的影响关系,从而得到提高锯片加工稳定性的理论依据。

4.1 锯片转速对锯片临界载荷的影响

取前述2.1中锯片的3种转速状态,即170 rad/s、230 rad/s和290 rad/s,经有限元线性屈曲分析得到前十阶临界载荷特征值,如图8所示。其相应的临界载荷影响趋势如图9a所示,锯片各阶临界载荷随着锯片线速度的提高迅速增大,与锯片三级转速对应的第一阶临界载荷分别是2.28 kN、3.63 kN、6.63 kN。其主要原因应归结于圆锯片转动过程中产生的锯片基体应力呈现拉应力状态,从而提高了圆锯片的刚度,因此可知提高圆锯片转速是提升锯片临界载荷的一种较理想的方法。但随着锯片转速的提高,圆锯片外沿区域的应力越来越大,而且锯片不稳定的区域越来越小,最终将聚集于某一个锯齿上。因此,提高锯片转速时应防止这种现象的产生,从而避免因锯齿变形引起的锯片失稳现象。

图8 锯片不同转速对应的临界载荷特征值

4.2 夹紧盘直径对锯片临界载荷的影响

取前述2.2中3种不同直径夹紧法兰盘,即70 mm、100 mm和140 mm,对应线性屈曲分析的前十阶特征值,其相应的临界载荷影响趋势如图9b所示。锯片前十阶临界载荷随着夹紧盘直径的增大而增大,低阶时临界载荷增长率更大,阶次越高,增长率越小,与夹紧盘三级直径对应的第一阶临界载荷分别是2.58 kN、3.63 kN、5.89 kN。故在合理的许用范围内,应尽量选择直径较大的夹紧法兰盘,以提升锯片的临界载荷值。

图9 工艺参数对锯片临界载荷的影响

4.3 锯片厚度对锯片临界载荷的影响

取前述2.3中3种不同的锯片厚度,即2.4 mm、3.2 mm和4.4 mm,对应线性屈曲分析的前十阶特征值,其相应临界载荷的影响趋势如图9c所示。锯片各阶临界载荷随着锯片厚度的增大迅速增大,前六阶增长速率基本相同,与锯片三级厚度对应的第一阶临界载荷分别是2.04 kN、3.63 kN、6.85 kN。尽管增加锯片厚度能迅速提高锯片的临界载荷,但是增加锯片厚度就意味着给加工带来的切削力和切削功率均剧烈增长,而且较大锯缝的切削加工明显降低了石材利用率,并将产生更多的粉尘等环境污染物。

4.4 锯片直径对锯片临界载荷的影响

取前述2.4中3种不同的锯片直径,即318 mm、368 mm和418 mm,对应线性屈曲分析的前十阶特征值,其相应临界载荷的影响趋势如图9d所示。在恒线速锯切加工时,各阶临界载荷随着锯片直径增大而减小,各阶变化率较接近,与锯片三级直径对应的第一阶临界载荷分别是7.77 kN、3.62 kN、1.89 kN。大直径锯片有较高的加工效率,但其临界载荷值较低,加工稳定性较差。

上述工艺参数对锯片临界载荷影响的极差分析如表5所示。综合分析工艺参数的增长率和表5对应的临界载荷极差值可知:锯片厚度对锯片临界载荷的影响最大,锯片直径和锯片转速的影响次之,夹紧盘直径的影响最小。分析表明:提高锯片回转速度、增大夹紧盘直径、增加锯片厚度或在恒定线速度状态下减小锯片直径,均能提高锯片临界载荷,提升锯片的动态稳定性。

表5 工艺参数对临界载荷的极差分析kN

5 圆锯片固有频率实验分析

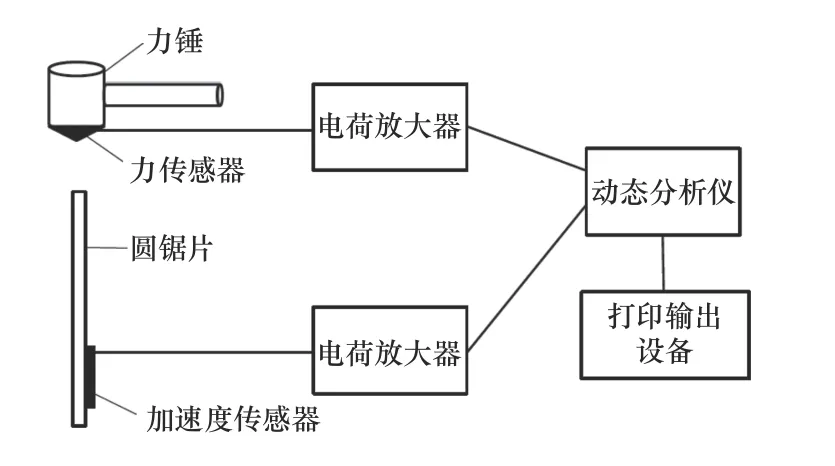

本实验采用单点激振单点拾振法[14-15]对前述2.4中3种不同直径的金刚石圆锯片,即直径318 mm、368 mm和418 mm,进行固有频率实验测试,实验原理如图10所示。

图10 测量圆锯片固有频率实验

利用底端带有力传感器的力锤敲击安装加速度传感器的金刚石圆锯片基体,将传感器上采集的信号经电荷放大器传递到动态分析仪。因单次激振易丢失部分模态信息,这里采用多次激振多次拾振取均值的方法完成实验。实验测得3种不同直径的金刚石圆锯片的前10阶固有频率如表6所示。

表6 圆锯片固有频率实验值Hz

将上述实验结果与有限元分析结果进行对比,如图11所示。从图11可知,相同直径的金刚石圆锯片经实验测得的固有频率与有限元分析结果高度一致,说明金刚石圆锯片的有限元分析过程及结果符合实际情况。

图11 各阶固有频率实验结果与有限元分析结果对比

6 结语

(1)从锯片转速的改变对应力、固有频率及临界载荷的影响规律来看,锯片转速的升高能较好地提高锯片加工稳定性,并提高加工效率;但是锯片的应力在高速区间增长率明显大于低速区间增长率,如本例中单元节点应力在低速段增长率为16.5%,而在高速段增长率为56.9%。因此,从保证动态稳定性来看,锯片转速应尽可能选择中速到高速段区间为宜。

(2)从夹紧盘直径的改变对应力、固有频率及临界载荷的影响规律来看,当夹紧盘直径从70 mm增大到140 mm时,锯片的应力波动不明显,固有频率平均增长率37.7%,临界载荷平均增长率73.3%。因此,从提高动态稳定性来看,在许可范围内应选择直径较大的夹紧法兰盘。

(3)从锯片厚度的改变对应力、固有频率及临界载荷的影响规律来看,当锯片厚度从2.4 mm增大到4.4 mm时,锯片的应力降低了28.5%,固有频率平均增长率77.1%,临界载荷平均增长率249.5%。因此,在保证石材利用率和加工效率的前提下,应选择较厚的锯片以提升动态稳定性。

(4)从锯片直径的改变在恒线速状态下对应力、固有频率及临界载荷的影响规律来看,当锯片的直径从318 mm增加到418 mm时,锯片的应力增加了50%,固有频率平均降低率43.9%,临界载荷平均降低率68.2%。因此,从提高动态稳定性来看,应尽可能选择小直径锯片。

综上,在石材的锯切加工中,从提升动态稳定性兼顾加工效率及石材利用率的角度出发,工艺参数应选择较高的锯片转速、较大的夹紧盘直径、厚度较大及直径较小的锯片。