TBM正滚刀回转切削仿真分析

2015-09-13陆峰,张弛,孙健

陆 峰,张 弛,孙 健

(1.沈阳建筑大学 机械工程学院,沈阳 110168;2.高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110168)

0 引言

全断面硬岩掘进机(简称TBM[1])常用于长硬岩隧道开挖,具有安全性高、对围岩破坏小、人工劳动强度低等特点。TBM破岩具体是通过刀盘上的滚刀实现,其中正滚刀是刀盘最主要的开挖刀具,其位置布置是否合理,会直接影响掘进效率。

谭青等[2]采用颗粒离散元法从细观角度对滚刀最优刀间距问题进行分析,并将试验数据与现场施工数据相结合。霍军周等[3]基于RFPA2D仿真平台模拟了多滚刀顺次作用下岩石破碎,建立了顺次角度与岩石破碎能量之间的映射关系。暨智勇[4]在ANSYS/LS-DYNA软件中进行仿真模拟,分析了刀具不同结构参数与工作参数的组合对刀具载荷的影响规律。薛静[5]动态模拟了刀具受力特性,并利用遗传优化设计理论对盘形滚刀结构参数进行优化。Jung-Woo Cho等[6]运用三维动态模型,根据滚刀刀间距优化了TBM刀盘布置。吴玉厚等[7]应用ABAQUS对岩石滚刀实验机进行了仿真模拟,分析岩体的失效形式,引入了比能概念。Martin Entacher等[8]将实验室常用的液压机附件设计成了小规模岩石切割机,进行小型滚刀破岩测验和滚刀性能预测。

前人进行了大量的研究,但模型中滚刀多为直线运动,与实际存在一定差异。基于以上不足,对滚刀进行三维回转切削模拟仿真,为滚刀布置的优化设计提供一定的参考。

1 滚刀回转切削模型建立

1.1 材料参数设定

在模拟过程中,滚刀模型选用17in(432mm)近似常截面盘形滚刀,材料选用硬质合金钢38simnmov;待破岩石为花岗岩,2000mm×2000mm×100mm的正方体。仿真过程中,假设花岗岩的材料属性为各向均匀、同性,且具有连续、小变形材料特性。材料属性如下所示。

1.2 力学模型建立

滚刀间距和滚刀切削角度是决定掘进机刀盘刀具破岩效率的关键因素,由科罗拉多矿业学院的CSM综合预测模型公式推导得出刀间距与贯入度,滚刀半径,岩石特性等之间的关系:

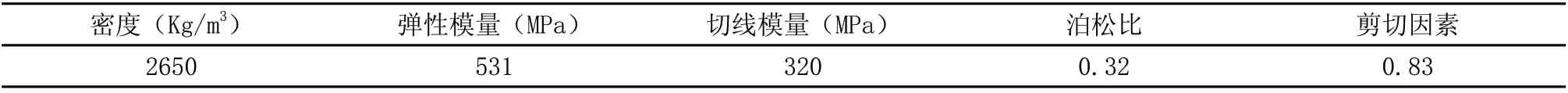

表1 滚刀参数

表2 花岗岩参数

式中:S刀间距,F滚刀合力,ψ滚刀顶刃压力分布系数,C≈2.12,岩石单抗压强度,岩石抗剪强度,R滚刀半径,h贯入度,T滚刀顶刃宽度。

由式(1)可知,在给定岩石特性、滚刀尺寸的条件下,刀间距S与贯入度h存在某种特定关系。刀间距S和滚刀切削角度α都存在最优值,如图1所示。恰当的刀间距离和切削角度保证了TBM掘进过程的高效性。

图1 刀间距和切削角度示意图

2 仿真结果与分析

2.1 滚刀回转切削特性分析

仿真中将滚刀假定为刚体,设置贯入度为5mm/s,刀盘回转速度为6.28rad/s,模型采用四面体网格;岩石底部完全约束,采用六面体网格,建立回转作用下的滚刀切削岩石模型。滚刀安装位置的数学模型为 2lrπ= 。应用ABAQUS软件进行仿真,探究刀盘上滚刀回转切削特性。通过统计分析滚刀切削后的岩石失效网格数量,如表3所示。

为对岩石的破碎量变化趋势进行总结分析,将表3数据输入到Orign软件中绘制成关系曲线图,得到滚刀回转半径与岩石破岩量变化关系曲线,如图2所示。对图2中的变化曲线对比分析,可以得到:图中破岩量变化曲线与某条拟合线性曲线yalb= +相比较可以发现:当滚刀回转切削半径在500cm~800mm之间时,破岩量变化曲线接近于拟合线性曲线,其变化趋势近似于线性;而当半径小于500cm时,破岩量变化曲线位于拟合曲线上方,其变化趋势为非线性。由此推测,对于安装17in滚刀的刀盘,当滚刀的安装位置距刀盘旋转中心的距离大于500mm时,由于其岩石破碎变化量较为稳定且成线性增加,破岩效果会更好。

图2 滚刀回转半径与破岩量关系图

表3 模拟仿真数据

2.2 双滚刀同时回转切削分析

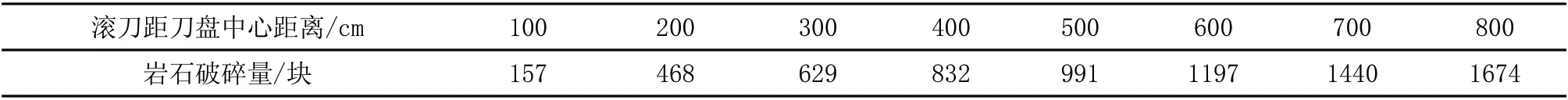

为探究刀间距对岩石破碎的影响,通过改变刀盘滚刀回转切削过程中的滚刀间距来分析岩石的破碎效果,根据岩石的破碎程度,来确定最佳刀间距。在模拟中将第一把滚刀的安装在距刀盘回转中心500mm处,调节第二把滚刀,使两把滚刀的间距依次为110cm、120cm、130cm、140cm,在仿真中保持相同切削速度,并对双滚刀施加相同的加载条件,得出在不同刀间距切割条件下花岗岩的破碎情况,如图3(a)~图3(d)所示。

图3 双滚刀同时回转切削时花岗岩破碎图

对图3中的四幅图分析得出,图3(a)是在双滚刀同时切割条件下,刀间距为110mm时,岩石在滚刀力的作用下使与滚刀接触的岩石达到其应力极限形成岩石的破碎,又由于滚刀绕着中心旋转形成岩石的圆周破碎。图3(b)中岩石在滚刀旋转作用下,滚刀间的岩石已形成完全破碎并且不存在岩脊,但图3(b)中的岩石破碎面积增大,岩石破碎量增加;图3(c)中随着刀间距的增加,滚刀间开始出现少量岩脊,滚刀间岩石破碎不完整。图3(d)中滚刀对岩石整体破碎宽度增加,但滚刀间岩脊更多,岩石破碎区域不完整。由此可以得出:一定条件下,当滚刀贯入度为5mm/s,刀盘回转速度为6.28rad/s时,双滚刀同时回转切削的最优刀间距在120mm左右。滚刀以最优刀间距的条件下破岩时,破碎区域完整,滚刀之间岩石完全破碎,不存在岩脊,岩石破碎量最大。

2.3 双滚刀顺次回转切削分析

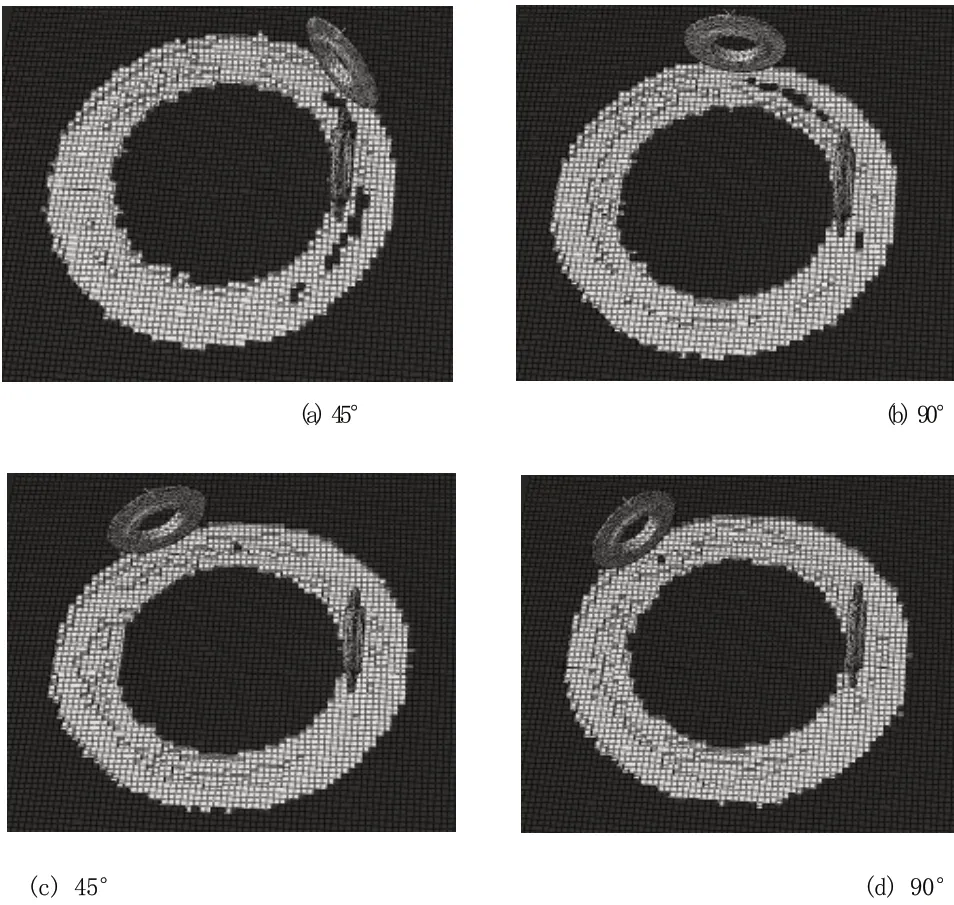

为研究顺次刀间角对岩石破碎的影响,利用软件模拟双滚刀在不同顺次刀间角下压入岩石的过程,根据滚刀间岩石的破碎变化来确定最佳的刀间角。在仿真中将第一把滚刀安装在距刀盘回转中心500mm处,将刀间距设置为120mm,然后调节第二把滚刀使两把滚刀的刀间角分别为45°,90°,120°,135°。得出在不同顺次切削角度条件下花岗岩的破碎变形图,如图4(a)~4(d)所示。

图4 双滚刀顺次回转切削时花岗岩破碎图

由图4花岗岩破碎情况可以得出,岩石在双滚刀顺次加载作用下产生的破碎区域不均匀,且不以与滚刀接触区为中心呈现对称分布。对比图4(a)~图4(d)可以发现,双滚刀顺次加载的条件下,旋转角度为45°时,第一四象限都存在岩脊,岩石破碎量相比较小;旋转角度为90°时,第一象限仍存在岩脊,第四象限岩脊明显减少,岩石破碎量有所增加;旋转角度为120°,135°时,破碎情况相似,岩脊基本消失,岩石的破碎量变大,破碎效果较好。所以,在贯入深度、回转速度等条件不变下,采用不同顺次切削角度加载破岩时,最优值在120°左右。

以上研究说明,在其他施工参数不变的条件下,两把滚刀的刀间距、不同顺次切削角度对滚刀破岩效果产生一定影响。

3 结论

对于17in刀盘,当滚刀的安装位置距刀盘旋转中心的距离大于500mm时,由于其岩石破碎变化量较为稳定且成线性增加,破岩效果较好。

当滚刀贯入度为5mm/s,刀盘回转速度为6.28rad/s条件下,双滚刀同时回转切削的最优刀间距为120mm左右。

当双滚刀刀间距为140mm,其他条件不变情况下,采用不同顺次切削角度加载破岩,120°左右切削效果最好。

[1] 夏毅敏,吴元,郭金成,等.TBM边缘滚刀破岩机理的数值研究[J].煤炭学报,2014,39(1):172-178.

[2] 谭青,易念恩,夏毅敏,徐孜军,朱逸,宋军华.TBM滚刀破岩动态特性与最优刀间距研究[J].岩石力学与工程学报,2012,31(12):2453-2464.

[3] 霍军周,孙伟,郭莉,李震,张旭.多滚刀顺次作用下岩石破碎模拟及刀间距分析[J].哈尔滨工程大学学报,2012,33(1):96-99.

[4] 暨智勇.盾构掘进机切刀切削软岩和土壤受力模型研究及实验验证[D].中南大学,2009.

[5] 薛静.盘形滚刀切削力影响因素及滚刀刃形优化设计研究[D].中南大学,2010.

[6] Jung-Woo Cho, Seokwon Jeon, Sang-Hwa Yu, et al .optimum spacing of TBM disc cutters: A numerical simulation using the three-dimensional dynamic fracturing method [J].Tunnelling and Underground Space Technology, 2010, 25(3):230-244.

[7] 吴玉厚,张健男,王贺,等.基于ABAQUS的岩石滚刀实验机最优刀间距分析[J].沈阳建筑大学学报,2012,28(5):927-931.

[8] Martin Entacher, Stefan Lorenz, Robert Galler. Tunnel boring machine performance prediction with scaled rock cutting tests[J].International Journal of Rock Mechanics and Mining Sciences,2014,70,450-459.