汽车轮毂轴承单元轴端铆合有限元分析

2015-07-26牛荣军李文洒康乃正邓四二

牛荣军,李文洒,康乃正,邓四二

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.浙江兆丰机电股份有限公司,杭州 311232)

随着我国汽车制造业的不断发展,汽车零部件的需求量随之加大,特别是汽车轮毂轴承,其制造水平直接影响汽车轮毂的旋转精度[1]。在传统轮毂轴承单元的设计中,2个内圈通过锁紧螺母牢固地连接在一起,但是这种结构存在装配复杂、内圈小、挡边挤压变形、预紧力下降或消失等缺陷。近年来,随着前置前驱动轿车的飞速发展,轮毂轴承发生了很大变化,新型轮毂轴承单元不断涌现。第3代轮毂轴承现阶段生产与使用量相对较多,它不同于传统的锁紧螺母结构,而是采用翻边铆合结构以克服上述不足。除此之外,第3代轮毂轴承还具有结构简单、质量轻、成本低等优点[2]。

目前,我国大部分企业的第3代汽车轮毂轴承生产技术仍不成熟,一些比较核心的生产工艺仍处于探索阶段。第3代汽车轮毂轴承的生产装配是通过铆合机将芯轴端部铆合成形来代替传统的锁紧螺母。下文将以轴端铆合的弹塑性成形为研究对象,基于摆动辗压理论,建立轮毂轴承铆合成形的有限元模型,对第3代轮毂轴承铆合过程中的变形特征、应力、应变以及铆头压力进行系统研究,并与实际生产进行对比,进而阐述轮毂轴承铆合变形的机理。

1 摆动辗压及铆合成形理论

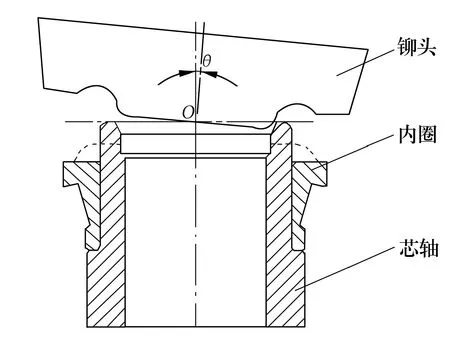

轮毂轴承铆合技术多采用回旋式锻压或摇摆模锻技术[3-5]。铆合原理为:铆头与轮毂轴圆柱形端头之间的相对旋转运动使轴端形成规定的形状,铆头围绕中心O点在轮毂轴上方作轨迹运动,当铆头压入轮毂轴时,轮毂轴逐渐被旋压成虚线形状(图1)。由于铆头的运动相对复杂,芯轴塑性变形量大,在实际加工铆合过程中容易出现翻边结构开裂、表面擦伤和铆头磨损等诸多问题。

图1 轮毂轴承铆合原理图

为确保与轮毂芯轴接触的瞬间铆头在芯轴上做纯滚动,铆头必须有2个方向的速度:绕自身对称中心线旋转的速度vd(即铆头转速)和绕芯轴中心线旋转的速度vw(即主轴转速),且两者必须满足[6]

(1)

式中:θ为铆头倾角。

2 铆合有限元模型的建立

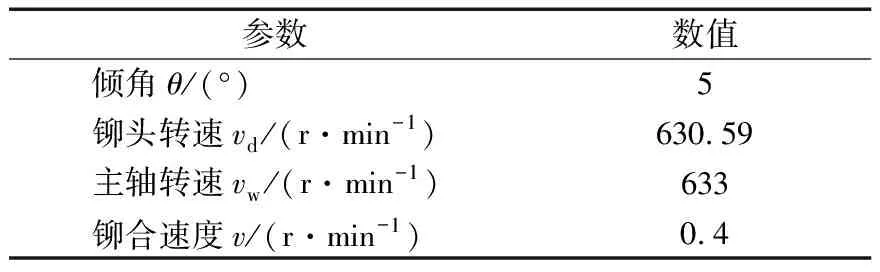

由于汽车轮毂轴承铆合工艺涉及材料大变形的工艺过程,普通的静力学分析软件满足不了要求,而DEFORM软件是基于工艺模拟系统的有限元系统[7],专门设计用于分析各种金属成形过程中的三维流动,提供极有价值的工艺分析数据,如成形过程中的材料流动和温度变化。因此,采用DEFORM-3D研究汽车轮毂轴承铆合时内部的应力应变及流动。为确保模型与实际生产的准确联系,模拟工艺参数见表1。

表1 汽车轮毂轴承铆合工艺参数

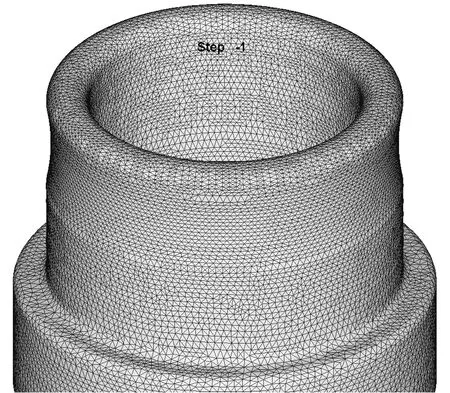

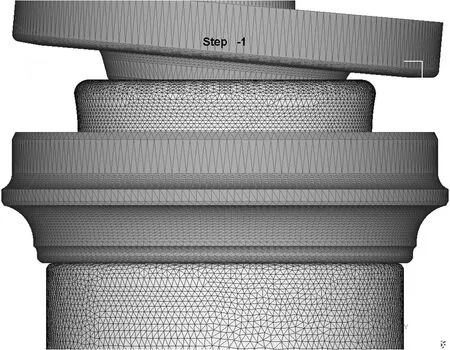

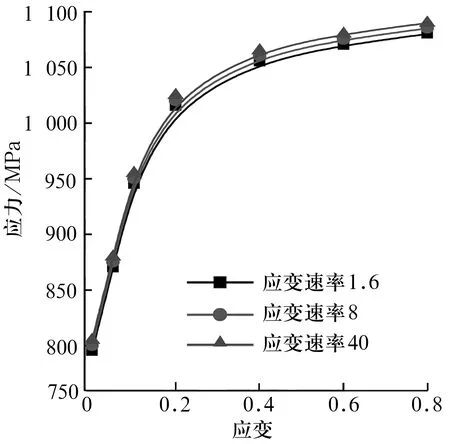

由于DEFORM-3D几何建模功能的局限性,首先在三维绘图软件Inventor中建立分析的几何模型,经转换为STL文件后导入DEFORM-3D软件。为了运算方便,只截取轮毂轴承芯轴的有效部分导入软件进行分析,划分网格后,芯轴的单元数为188 000左右,芯轴有限元模型如图2所示。假定铆头和内圈为刚性体,装配完成后的模型如图3所示。其中,芯轴材料为55#钢,由于轮毂轴承铆合属于冷摆辗,故其原始温度为室温,分析中采用材料数据库中的DIN-C60[70F(20C)]材料进行成形分析,其性能与芯轴材料55#钢相近,应力-应变曲线如图4所示。

图2 轮毂芯轴有限元模型

图3 汽车轮毂轴承铆合塑性成形分析模型

图4 DIN-C60材料应力-应变曲线

3 铆合变形特征与应力应变分析

3.1 变形特征

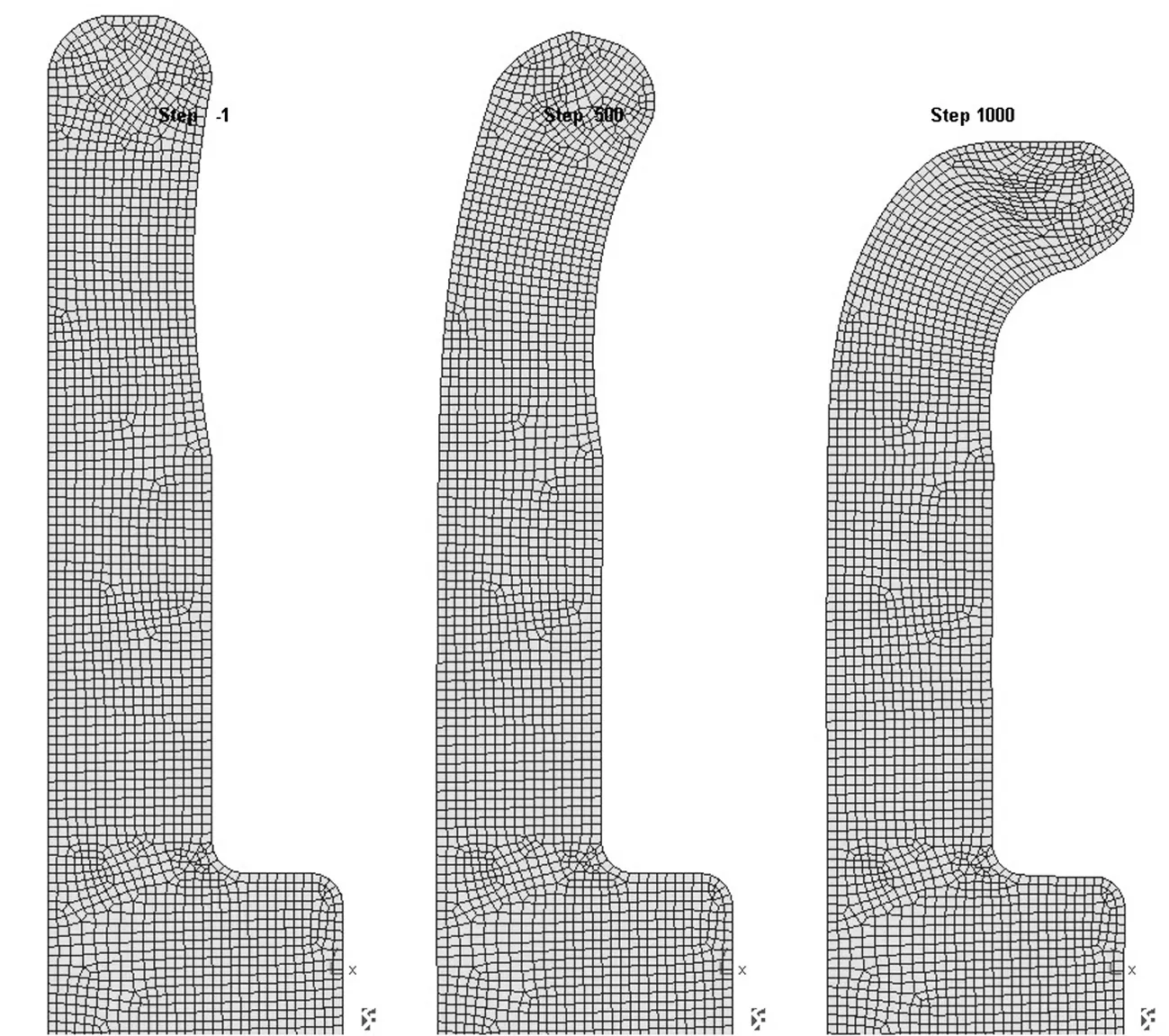

汽车轮毂轴承铆合成形过程可以分为4个阶段(图5)。(1)启动阶段。铆头与工件的运动和成形如图1所示,为了使铆头与成形工件产生局部回转成形,铆合机旋转主轴与铆头轴线成5°夹角。在铆合机启动阶段,铆头绕其自身轴线的运动速度随主轴的启动而逐渐增加,直至与主轴速度相等。(2)铆合阶段。由于铆头固定支承结构的作用,当铆头接触工件时,两者具有相对速度(产生摩擦),随着铆头的不断下压,相对速度很快趋近于零,即接触一段时间后,铆头在与芯轴接触的地方做相对纯滚动。铆合阶段,铆头绕其自身轴线的运动速度为零。(3)精整阶段。在铆头行程到最低点位置处,维持铆头运动状态一定时间,平整铆合区域,以使芯轴铆合部位铆合均匀。(4)分离阶段。铆头与芯轴分离后,由于没有工件与之接触,铆头绕其自身轴线的运动速度又逐渐增加至与主轴速度相等。

图5 汽车轮毂轴承铆合成形过程

由图5可知,随着铆头不断摆辗,芯轴突出段被逐渐辗压直至将内圈牢牢固定。由于铆合阶段是整个铆合过程中金属流动最大的阶段,也是铆合过程最重要的阶段,因此主要分析铆合阶段芯轴的应力应变规律。

3.2 应变场特征

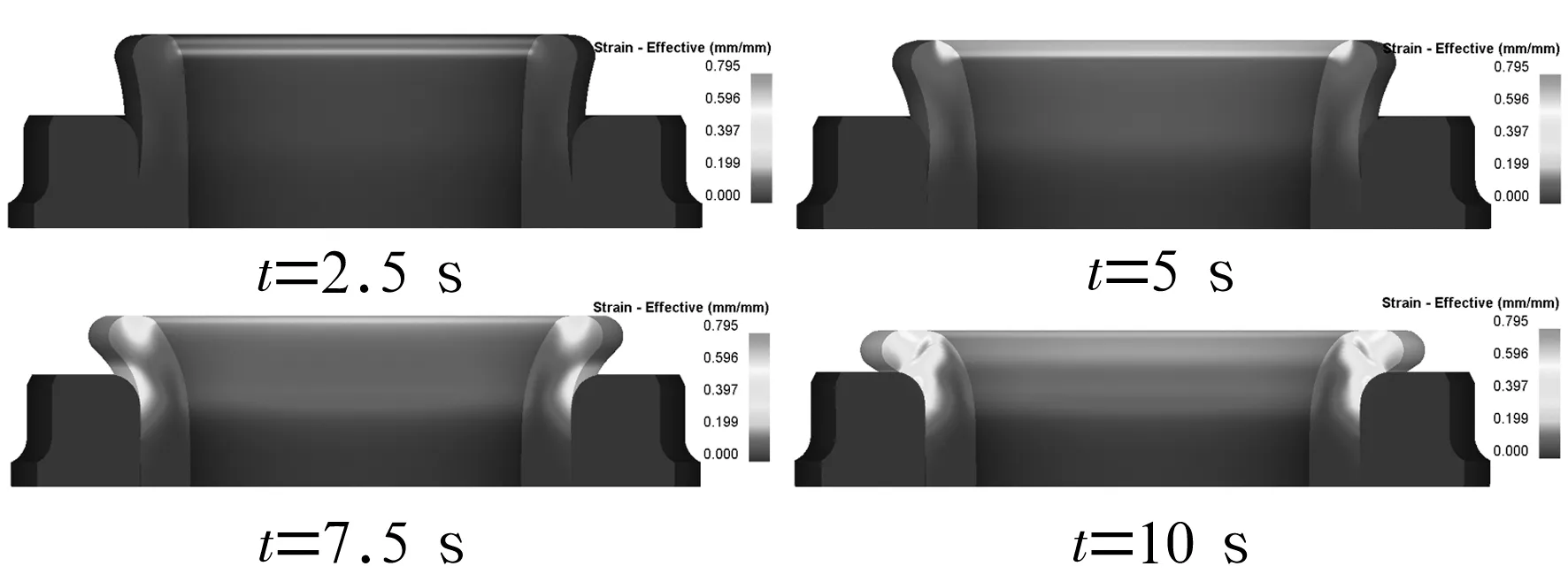

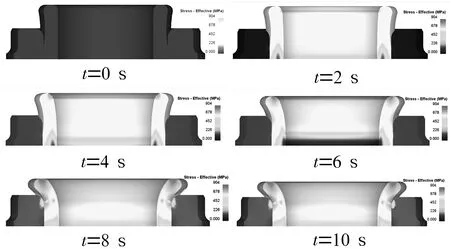

轮毂轴承芯轴铆合不同阶段的等效应变分布如图6所示,芯轴受到铆头作用而产生变形,逐渐向内圈贴合,最终达到要求形状。

图6 铆合不同阶段等效应变分布

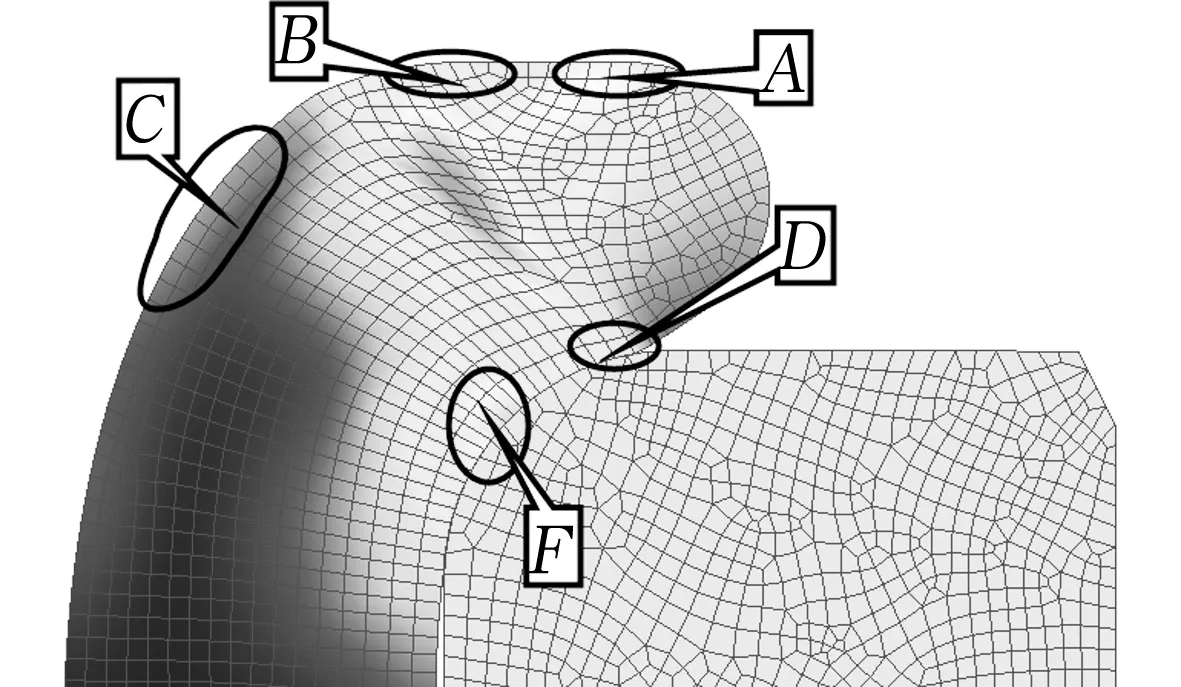

由于芯轴下段的变形量微小,故只对芯轴上段大变形部分进行分析(图7),将大变形区划分为如图7所示的5个区域。通过等效应变分布图的不同阶段可以得出:在铆合过程中,与铆头接触的只有A和B区,铆头首先接触A区,然后逐渐与B区接触,所以这2个区域压应变较大;C区主要受到拉应变作用;最大应变出现在内部中心区,这是因为中心区域不但受到很大的拉应变,同时由于金属流动比较剧烈而受到大量的剪应变;F区由于内圈的挤压并阻止其金属流动而受压应变;轮毂其他未铆合区域应变较小,在成形过程中铆合未对其造成影响。

图7 大变形分区图

3.3 应力场特征

铆合不同阶段的等效应力分布如图8所示。与等效应变分布区域大致相同,只关心芯轴上段部分的等效应力分布,下段在变形中应力分布比较均匀而且变化不大,最大达到600 MPa。在t=0~8 s时间段内,芯轴的最大等效应力总是位于与铆头直接接触处,最大等效应力值为861 MPa。在t=8~10 s时间段内,即铆合的精整成形阶段,可以明显看出,芯轴端部发生剧烈塑性变形,中心区域等效应力值达到最大904 MPa;同时内圈也由于铆合区域的下压而产生应力的增加,对轴承内圈产生预紧作用。

图8 铆合不同阶段等效应力分布

3.4 芯轴特征区域点的应力应变

实际生产中发现,芯轴的大变形区域(5个)容易发生铆合裂纹甚至开裂,因此,在5个区域内各自选取特征点(图9)进行分析。

图9 特征点的选取

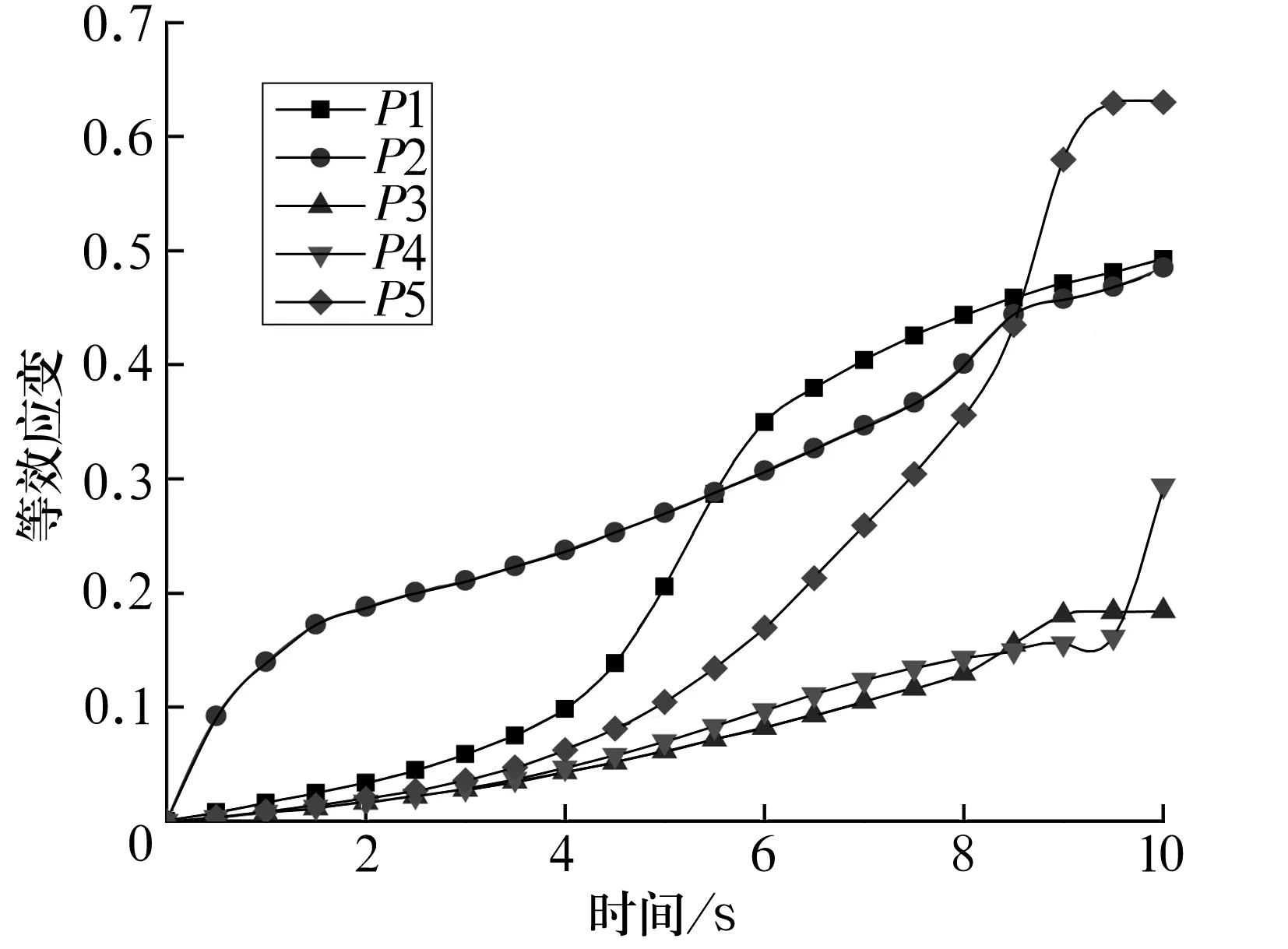

P1~P5各点在铆合过程中的等效应变随时间的变化趋势如图10所示。由图可知,在变形初期,P2点的变形趋势最明显,这是因为铆头此时始终接触铆合B区的缘故,而其他各点的变形相对较难,这与冷摆辗的特征相吻合。变形后期,P5点受到挤压变形加快,P1和P2点已充分与铆头接触,所以变形趋势不明显,而P3与P4点在铆合过程中一直处于不利变形区。

图10 铆合特征点的等效应变曲线

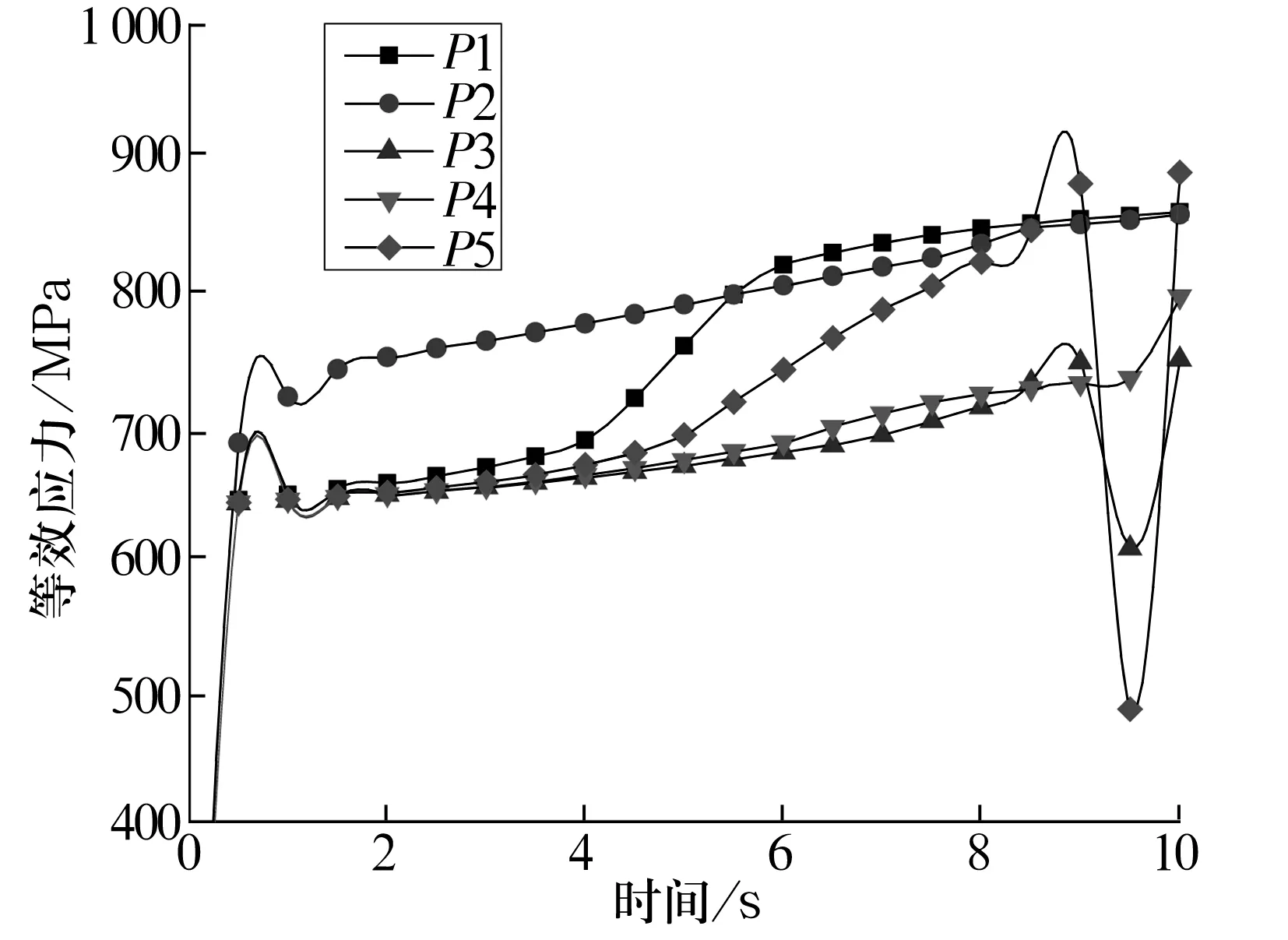

各铆合特征点的等效应力曲线如图11所示。由图可知,铆合前期阶段由于芯轴上段在轴向没有受到内圈的作用,所以应力变化趋势平缓;铆合精整阶段受到内圈的轴向反力,应力变化较大,与内圈贴合的P5点应力发生急剧变化;成形结束后,各个点的等效应力又恢复到前期水平。其中,P5点是该过程中最危险的点,即F区在铆合变形中最易开裂。

图11 铆合特征点的等效应力曲线

4 试验验证

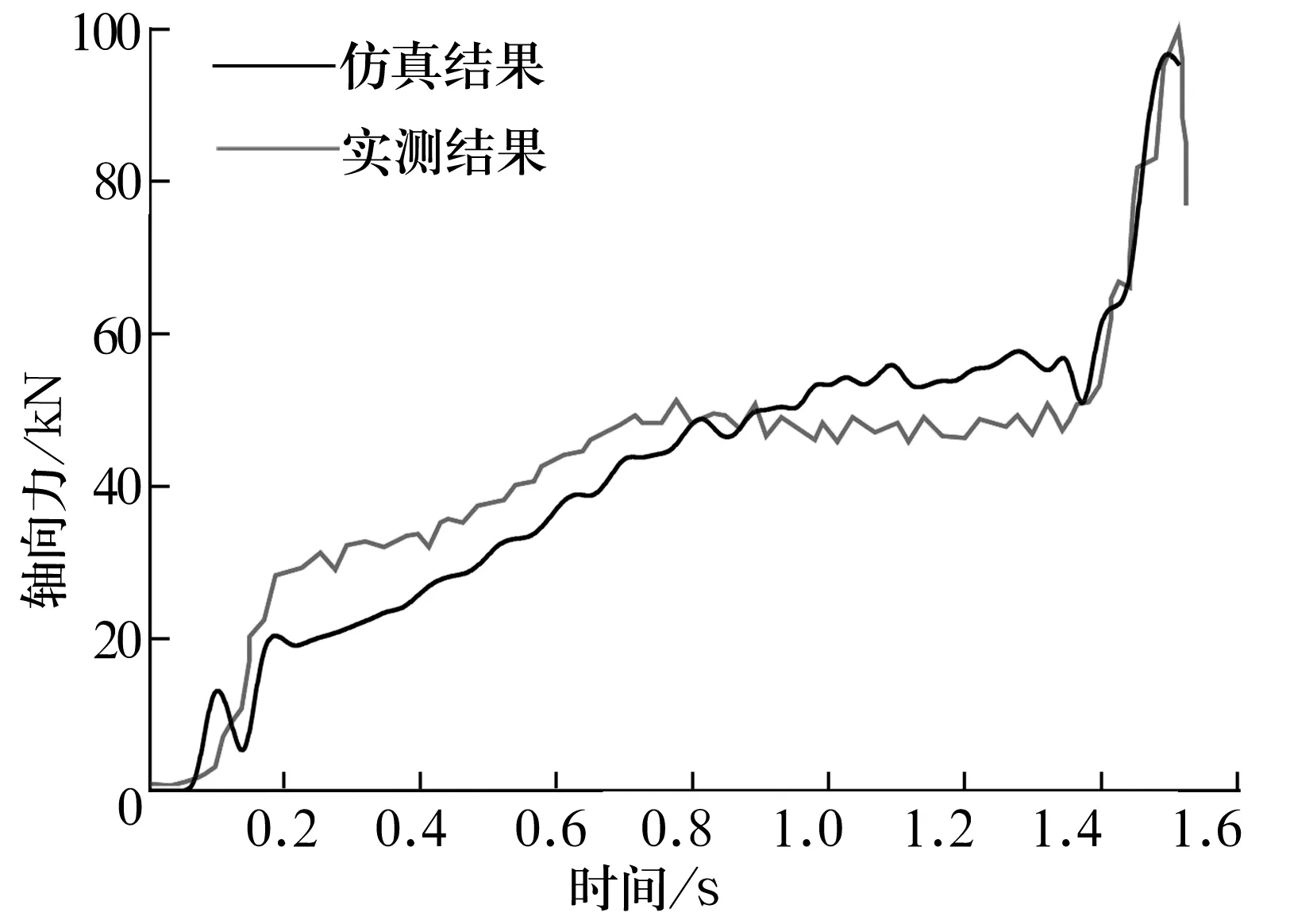

为了验证仿真的适用性,将实际铆合加工数据与仿真结果进行对比。实际加工采用自动化铆合设备,测试铆合过程铆头所受轴向力的数据,拟合曲线与DEFORM-3D仿真得到铆头所受轴向力曲线对比如图12所示,产品切样和仿真切样对比如图13所示。仿真曲线趋势与实际试验较为吻合,区别是仿真开始时铆头的速度没有从633 r/min降低为0的过程,而是直接从0开始,仿真结束时铆头没有快速远离芯轴端部的过程。结合切样观察,用仿真分析的方法来预测铆合形状及预判铆合失效点的位置是可行的。

图12 铆头受轴向力曲线对比

图13 铆合区仿真与实际切样对比

5 结论

(1)可以将铆合过程分为4个阶段:启动阶段、铆合阶段、精整阶段和分离阶段,其中铆合阶段与精整阶段是产生裂纹及开裂的高发阶段。

(2)采用DEFORM塑性成形分析软件对铆合过程进行了仿真分析,得出了铆合过程等效应力应变分布情况。

(3)对铆合变形处5个重要区域内的5个特征点进行了对比,F区在铆合变形中开裂性最大。

(4)由铆合区域切样与仿真结果对比可知,用仿真分析方法来预测铆合形状及预判铆合失效点的位置是可行的。