大型复杂钛合金边梁零件热成形工艺研究

2015-05-31首都航天机械公司王大刚贾春莉王景苑房玉华

首都航天机械公司 王大刚 贾春莉 杨 微 梁 阔 王景苑 房玉华

钛合金结构零件因其重量轻、比强度高、耐腐蚀、耐高温、无磁性、可焊接等优异的综合性能,首先在航空领域得到广泛应用,如机翼蒙皮、发动机的叶片、机身的框梁等。最近几年钛合金在航天器以及导弹中也被大量应用。但钛合金材料冷成形时的塑性变形能力差、成形抗力较大、回弹严重,常温成形困难,一般采用热成形制造钛合金钣金结构件。热成形是充分利用钛合金材料在加热状态下的软化与蠕变性能,提高塑性,以降低成形力和改善成形性、避免开裂、减少回弹。加热成形是目前钛及钛合金零件成形的主要方法[1]。

采用有限元法可在试验之前对影响热成形的工艺参数进行优化,估算板料在成形过程中的应力、应变的变化及分布,所需成形的载荷情况;也可预测成形过程中的起皱、破裂及随后的回弹等缺陷;可以比较准确地分析各种工艺参数对热成形过程的影响,因此越来越多地应用于工程实践中[2-3]。

1 零件成形性分析

边梁零件用于某型号航天飞行器中,该零件左右对称,采用TC4钛合金材料,壁厚2mm,其长度达2.2m,在零件中部弯曲过度,两侧边存在扭曲,属于大型复杂钛合金构件,如图1所示。零件成形难度主要有两点:一是侧壁在零件中部弯曲部位出现褶皱,此部位在成形过程中受到两侧压应力作用,材料容易在此堆积而出现褶皱;二是侧壁存在回弹,其两侧壁受其他部位约束少,在热状态下,由于受模具的限制能够保持型面,而当零件从模具中取出后,在降温过程中两侧壁呈自由状态,内应力逐渐释放,因此会呈现不同程度的回弹,最终导致产品型面尺寸精度较差。因此为得到尺寸精度高、表面质量好的零件,先采用有限元数值模拟进行工艺参数的优化及模具回弹补偿量计算,然后设计制造模具,最终成形出合格零件。

图1 边梁模型及尺寸Fig.1 Model and size of beam

2 有限元数值模拟

由于拟定的实际加工环境为恒温环境,在数值模拟中不考虑因温度差而产生的温度场,温度的改变对成形的影响由改变材料模型来实现,几何模型的尺寸根据实际材料的热膨胀量而调整。

2.1 模型的建立

采用三维设计软件CATIA建立凸模、凹模和板料模型,然后将模型导入ABAQUS,假定模具为刚体,板料则为可变性壳体,并对凸凹模及板料进行网格划分,板料单元类型采用四节点四边形壳单元S4R,最终得到的模型如图2所示。

2.2 材料模型

材料模型参数由高温单向拉伸试验结果给出,其中材料密度为4.5g/cm3,泊松比为0.3。

2.3 边界条件及接触定义

图2 热成形几何模型Fig.2 Geometric model of hot forming

对凹模施加固定约束,凸模施加位移约束。设定板料为接触变形体,模具为离刚体,板料和模具间为干摩擦,符合库伦摩擦定理,材料和模具之间不能穿透[4-5]。

2.4 模拟结果

针对影响成形的工艺参数,包括凸模摩擦系数、凹模圆角半径、凸凹模间隙、成形温度,以材料的减薄率为设计目标,设计4因素3水平的正交实验方案,试验计划表如图3所示,对电缆罩不同工艺参数下的成形过程进行了有限元分析。

图3 正交试验方案表Fig.3 Orthogonal test table

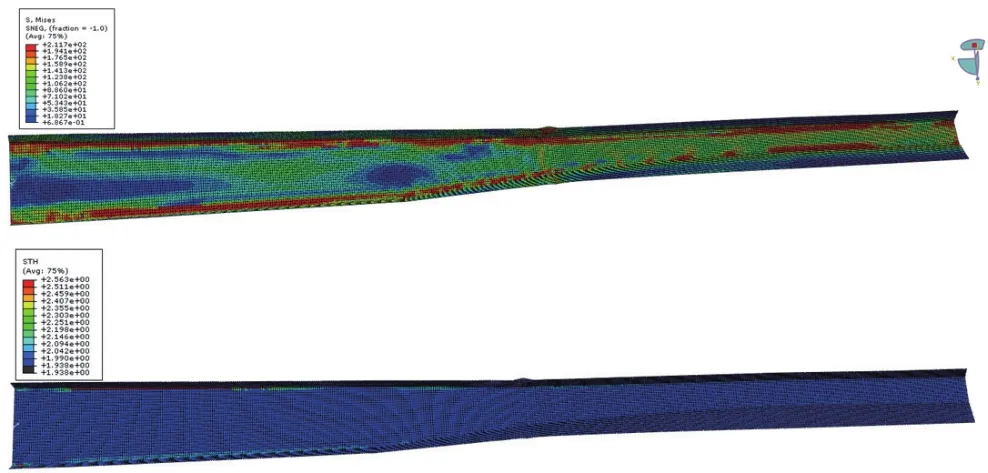

以减薄率为设计目标得到正交实验极差结果,极差结果显示出各因素对成形减薄率的影响程度的大小,其中成形温度对减薄率的影响最大,其次为凹模圆角半径,凸模摩擦系数和凸凹模间隙影响差不多。通过对几种模拟结果的分析及权衡,最终选定的工艺参数如下:温度700℃、凸凹模间隙1.1t、凹模圆角半径为5mm、凸模摩擦系数0.2,此工艺参数下模拟结果如图4所示。从图中可以看出在零件中部弯曲位置的侧壁出现了褶皱,褶皱虽然处于零件工艺余量上,但是会对零件本身产生影响,因此为了避免此位置起皱,下料时在此位置开出一缺口。从Mise应力图上可以看出,最大应力主要集中在两弯曲边根部,而从壁厚分布图上可以看出,成形后零件壁厚均匀,减薄量很小,最大减薄量为3%,总体成形效果良好,符合设计要求。

图4 数值模拟结果Fig.4 Results of numerical simulation

3 试验验证

3.1 工艺方案制定

通过有限元数值确定的工艺参数,实验选取成形温度700℃,成形压力55t,保温保压5min,实验在1200t精密热成形机上进行。结合数值模拟得出的凸凹模间隙及模具回弹补偿量,并考虑模具材料及钛合金的热膨胀系数,设计并制造模具,模具三维模型如图5所示。

图5 模具三维模型Fig.5 3D model of mould

3.2 试验结果

在数值模拟给定的毛料基础上,在模拟结果中起皱位置开缺口,在模具上面涂覆氮化硼做为润滑剂,然后进行试验,成形后的零件如图6所示,从图中可以看出,零件表面质量好,不存在起皱。

图6 成形后的边梁零件Fig.6 Beam part after hot forming

在零件上选取了7个典型截面,并制造了切面内样板,对成形的4个零件型面进行检验,分别记录了零件7个不同截面位置直边和斜边与样板的间隙,检验结果见表1。通过对表中的数据进行分析,可以看出成形的零件精度较高,与样板最大间隙为0.2mm,证明选取的工艺参数合理。

表1 零件与样板间隙实测结果

4 结论

(1)进行热成形有限元数值模拟能科学快捷地预测成形缺陷、优化模具型面与工艺参数,对实际生产有很强的指导意义。通过对TC4钛合金复杂边梁零件的热冲压成形工艺仿真, 获得了合理的模具设计依据及工艺参数,具有很大的参考价值。

(2)通过试验研究及工艺优化,获得了TC4钛合金边梁零件热成形工艺参数,并且通过毛料形状优化,消除了零件起皱,对此类零件的成形具有指导意义。

[1] 理有亲,林兆荣,陈春奎,等. 钛板冲压成形技术. 北京:国防工业出版社,1986.

[2] 杨伟俊,李东升,李小强,等.复杂形状钛合金热成形零件工艺仿真及参数优化研究.塑性工程学报,2009,16(1):42~46.

[3] 张涛, 李琦, 何露,等. TC2 钛合金异型件热成形工艺研究.航空制造技术,2011,16:57~59.

[4] 郭天文. TC4 钛合金板材热拉深成形数值模拟与试验研究[D]. 哈尔滨: 哈尔滨工业大学, 2008:17~34.

[5] 徐清华. TC4 合金大型筒构件成形工艺 的数值模拟研究[D].南京:南京航空航天大学,2012:24~25.