航空发动机TC25热强钛合金β锻造盘环构件制造关键技术

2015-05-31贵州黎阳航空动力有限公司樊国福吕日红雷黎平杨参军

贵州黎阳航空动力有限公司 樊国福 吕日红 雷黎平 敖 斌 杨参军

贵州安大航空锻造有限责任公司 魏志坚 叶俊青

驻黎阳公司军代表室 崔建军 黎 刚

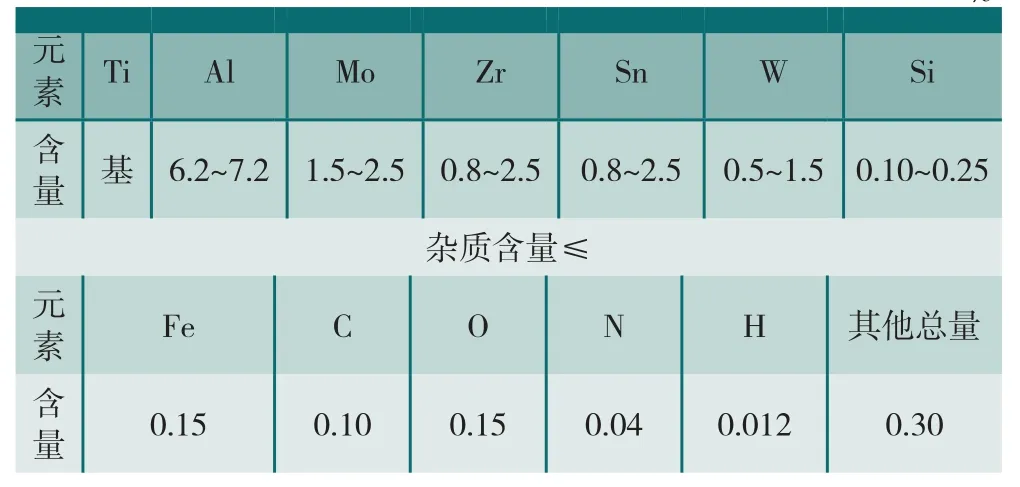

TC25热强钛合金是一种综合性能优良的马氏体两相(α+β型)热强钛合金,其名义成分为Ti-6.5Al-2Sn-2Zr-2Mo-1W-0.2Si,合金的化学成分见表1,它兼有TC11合金的高热强性和TC8合金的热稳定性,在500℃以下工作时间可达6000 h,在550℃高达3000 h,被推荐用于制造500~550℃下长时工作的航空发动机压气机盘等零件,已在国外航空发动机上获得成熟应用。

表1 TC25钛合金的化学成分 (质量分数)%

图1 TC25钛合金盘环锻件显微组织图片Fig.1 Microstructure of TC25 ti-alloy forgings of disk and rings

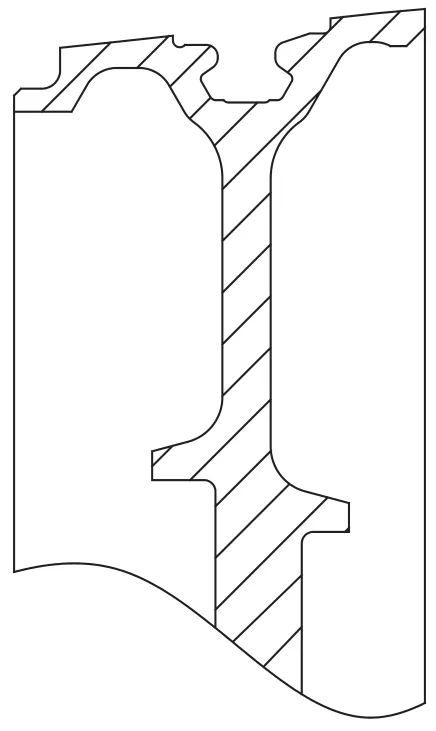

TC25钛合金盘环锻件采用β锻造热加工方式得到网篮组织形态,其盘、环零件典型组织图片见图1,目的是为了获得断裂韧性、蠕变抗力及裂纹扩展抗力高的综合性能,满足航空发动机长寿命、高性能和可靠性要求。

航空发动机中TC25热强钛合金制零件主要用在高压压气机转子及高压压气机静子部件上。其中,高压压气机转子由鼓筒、带轴颈的盘、封严篦齿盘和鼓筒轴等零件组成,鼓筒由多个零件电子束焊焊为一体,焊缝为锁底结构。高压压气机静子由机匣、整流器和导流窗等零件组成,机匣零件外部壳体上焊接TA15薄板,焊缝为锁底和内腔结构。

在零件制造过程中,由于钛合金材料本身切削性能差的特点,加上TC25钛合金材料合金化程度高、组织为网篮组织,组件结构为内腔、锁底等复杂结构,给制造带来了极高的难度。通过开展热成形工艺、机械加工工艺、特种工艺和特种检测等技术研究,突破了TC25热强钛合金大高径比盘件和高筒环件的β网篮组织均匀性控制;网篮组织结构特点的零件表面完整性控制;锁底和密闭腔结构的电子束焊、自动氩弧焊工艺及焊缝无损检测;超声检验可探性差等关键技术,研制出了TC25热强钛合金β锻造盘环构件,实现了我国550℃高温热强钛合金TC25新材料的工程应用,达到了国际先进水平。

1 盘环锻件制造关键技术分析

1.1 β锻热成形技术

热工艺决定组织,组织影响性能。由于TC25钛合金锻造窗口窄、热成形性能差,加上航空发动机盘环锻件结构复杂、锻件毛坯高度差大的特点,锻件组织均匀性不易保证,影响先进发动机长寿命、高性能和高可靠性的要求。

1.2 机械加工技术

TC25热强钛合金是以高熔点和高比重钨、钼作为合金化元素的高合金化钛合金。β锻获得的网篮组织形态具有完整的β晶粒边界,在原始的β晶粒内存在许多集团(集束),各集团间的α片彼此取向不同。因受高合金化元素和组织形态的双重影响,其切削性能较差,零件在机械加工过程中,抗力大、变形严重,更重要的是β锻零件加工过程中容易产生表面纹理现象,精度难于保证,给加工工艺带来了挑战。

1.3 特种工艺技术

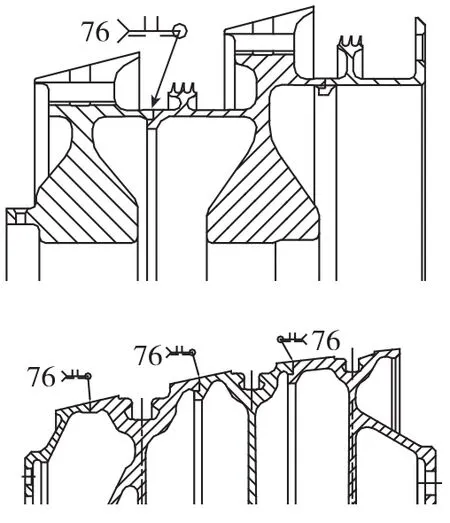

1.3.1 电子束焊接技术

高压压气机转子的鼓筒组件为电子束焊接结构(结构示意图见图2),由于焊缝为带锁底结构特点,在电子束焊接过程中易存在焊缝锁底处未焊透、气孔超标和零件上存在飞溅残留物等问题,给电子束焊接焊缝质量控制带来极大的难度。

图2 鼓筒焊接结构示意图Fig.2 Diagram of drum welding structure

1.3.2 TC25+TA15自动氩弧焊技术

高压压气机静子机匣组件为TC25+TA15两种钛合金材料采用自动氩弧焊焊接,且4条Ⅰ级焊缝为锁底和内腔结构(结构示意图见图3),由于机匣结构特殊,焊缝长、尺寸精度要求高、TC25和TA15两种钛合金材料焊接等特点,需要解决钛合金焊接气孔缺陷、焊缝线性显示(未焊透)等技术关键。

图3 机匣组件结构简图Fig.3 Diagram of casing assembly structure

1.4 无损检测技术

1.4.1 超声波检测技术

TC25钛合金β锻零件因具有网篮组织形态,加上零件形状复杂、高度差大,存在超声检验衰减大、噪声高、信噪比低,可探性差等问题。

1.4.2 X射线检测技术

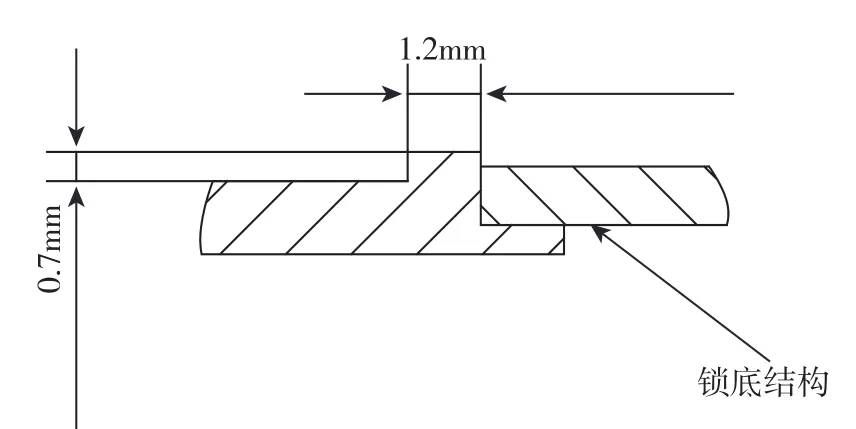

机匣上的4条焊缝均为Ⅰ级焊缝,焊缝为锁底和内腔结构,焊缝接头结构示意图见图4,通过X射线检测判定内部质量。由于锁底结构影像与零件底层台阶影像相似,无法区分,造成X光检测时容易形成假象。

2 关键技术解决方案及实施效果

2.1 β锻热成形技术

图4 焊缝接头结构示意图Fig.4 Diagram of welding butts struture

图5 典型环件实物照片Fig.5 Photograph of typical ring par

2.1.1 模具设计

TC25热强钛合金属于难变形材料,为保证盘锻件组织均匀性,采用近等温锻造工艺。在模具结构设计及制造中,系统对比、分析了各种模具材料的综合性能,选用 K403作为模具材料。根据锻件结构特点,确定了组合模具分体方案。在此基础上,应用数值模拟技术分析不同模具分体方案下各模块的受力情况,降低近等温锻造过程中各个模块承受的周向拉应力和等效应力水平,使工作应力平均分配到各个模块中,有利于提高模具可靠性和使用寿命。

2.1.2 盘件锻造

通过数值模拟对TC25热强钛合金盘预定工艺条件下β锻过程的数值计算,掌握锻件各个部位的热力参数分布和演化、速度载荷情况,分析得出所需的工艺参数(坯料形状、尺寸、压力、变形速度等),确定了合理锻造的加工窗口。研制的盘锻件组织均匀、质量一致,且锻件的表面质量好。

2.1.3 环件锻造

通过开展等效应变的分布规律和径向、轴向轧制力与轧制速度的确定方法等工艺研究,掌握了TC25热强钛合金径-轴双向联合轧制关键技术,确定了合理的工艺参数,应变在环形件截面整体分布较为均匀,研制的环锻件组织均匀、质量一致,且锻件的表面质量好,典型环件实物照片见图5。

2.2 机械加工技术

2.2.1 金相法检测机加近表面显微组织

从盘件轮毂、轮缘和辐板转接R处切取试样,观察机加表面显微组织,根据检测结果对轮缘和辐板的转接R处机加工艺参数进行优化。

2.2.2 变形控制

TC25钛合金β锻盘零件为典型的薄壁、工字型结构(结构示意图见图6),加工过程中易产生变形,该零件的变形主要表现在加工后幅板的偏移,直接反应在影响零件装配的配合止口处形位公差的变化。

图6 典型盘结构示意图Fig.6 Diagram of typical disk structure

变形控制通过以下途径解决:

(1)半精加工后增加消除应力处理;

(2)优化工艺施工边的结构,减少机加应力;

(3)刀具材料:由于TC25钛合金材料特性,导致加工中切削力较大、切削温度高,刀具易磨损、寿命缩短,所以在选择刀具材料时应选用硬度高、耐磨性好的刀具材料。通过试验研究,选用CBN刀片或带有涂层的硬质合金刀具;

图7 环形榫槽刀具结构示意图Fig.7 Diagram of circular slots cutting tools

(4)工艺参数:预留加工余量,加工中两边均匀去除余量;固化切削参数,避免由于转速过高、进给过大、刀尖过大等造成加工时对零件表面的挤压产生应力;

(5)对关键尺寸设置修整加工工序,避免残余应力产生的变形。

2.2.3 环形榫槽加工及检测技术

环形榫槽加工难点突出表现在两个方面:一是加工,主要是刀具的设计和编程;二是测量,这种小结构凹槽采用三坐标检测无法实现。通过以下技术解决:

(1)榫槽加工。

a.刀具设计:由于环形榫槽较小且外小里大,不可能采用成型刀具,只能设计专用刀具。通过研究,确定选用图7结构形状的刀具加工环形榫槽。

b.刀具材料:由于榫槽加工周向尺寸较大,而榫槽结构较小,直接影响刀具刚性。所以选择带涂层的硬质合金刀片,可避免加工中刀具的磨损和换刀造成的误差;

c.编程:由于榫槽结构小,只能采用仿形加工,同时考虑到加工中刀片的磨损,要求精加工榫槽型面时必须更换刀片。

(2)榫槽测量。由于叶片装于盘上时只考核摆动量,而摆动量主要由榫槽的N尺寸和榫槽角度来控制,所以采用在N尺寸点上用钢球测量求得真实值,用模拟叶片最大实体的塞规来判断角度和其它综合因素影响的方法,实现特殊结构环形榫槽的测量,榫槽测量示意图见图8。

图8 榫槽测量示意图Fig.8 Diagram of slot measurement

2.3 特种工艺技术研究

2.3.1 电子束焊接

通过调整电子束焊加速电压、束流、聚焦电流、焊接速度、聚焦位置和束流裕量等参数,改变焊接线能量和焊缝与热影响区的冷却速度,保证了焊缝质量。通过焊前退火和焊后多重热循环处理,调整焊接接头的组织组成,改善焊接接头的塑性、韧性,并降低焊缝的裂纹敏感性,提高焊缝的抗疲劳性能。

2.3.2 TC25+TA15自动氩弧焊技术研究

通过焊接部位前处理、接头形式、装配间隙、焊接保护方式等研究,解决了焊接气孔和焊透率等问题。

2.4 无损检测技术研究

2.4.1 超声波检测

利用分区检测方法:水浸超声波检测时采用分区聚焦检测,使声能聚焦于零件不同深度的区域,同时监控底波的变化,从而保证整个厚度范围内的聚焦检测;接触法检测时采用直探头和双晶探头从零件正反两面对零件不同深度范围进行分区检测。

通过对超声波探头频率、频带脉冲、聚焦方式以及各检测面用波束等研究,确定了水浸超声波探伤选择较高频率、分区聚焦探头;接触法探伤选择较低频率、平探头和一收一发双晶探头;所有检测面均使用纵波(LW)、宽频带窄脉冲探头,解决了零件的超声波检测。

2.4.2 X射线检测

通过实物透照,再解剖进行金相对比焊缝根部、底层未熔化等研究,制定了焊缝X光检验标准底片,解决了机匣的X光检测问题。

3 结束语

通过对TC25热强钛合金β锻造盘环锻件制造关键技术的研究,突破了热强钛合金大高径比盘件、高筒环件的β锻造及组织均匀性控制;解决了网篮组织结构特点零件表面完整性控制,超声检验衰减大、噪声高、信噪比低、可探性差,电子束焊、自动氩弧焊工艺及焊缝无损检测等技术难题,制造出了合格的零件,实现了我国550℃高温热强钛合金TC25新材料的工程应用。

TC25热强钛合金β锻造盘环锻件制造关键技术研究将引领钛合金先进制造技术,满足先进航空发动机零件制造需要,为其他钛合金β锻造及其零件加工检测奠定良好技术基础。