实际工况下电解铜箔用涂层钛阳极的失效机制

2015-05-22徐海清胡耀红陈力格张招贤王耀东

徐海清 *,胡耀红,陈力格,张招贤,王耀东

(1.广州市二轻工业科学技术研究所,广州鸿葳科技股份有限公司,广东 广州 510663;2.胜利油田胜鑫防腐有限责任公司,山东 东营 257091)

铜箔被称为电子产品信号与电力传输、沟通的“神经网络”,产品广泛应用于工业用计算器、通信设备、汽车、锂离子蓄电池等领域。电解制造铜箔工艺条件苛刻,如电流密度大(6 000 ~ 10 000 A/m2)、硫酸浓度高(100 g/L 左右)[1]。早期使用铅锑合金或铅银合金阳极,但铅合金阳极笨重、易腐蚀,随着电解时间的延长,腐蚀越来越多,越来越不均匀,导致阴阳极间距不断增大,槽电压上升,电耗增加以及电解铜箔产品均匀性差。钛基铱系涂层阳极[2-4]与铅合金阳极相比,具有更短的电极间距,更低的析氧电位,故槽压降低,使用寿命延长。因此在现有的电解制造铜箔工艺中,钛阳极逐渐取代了铅合金阳极。

涂层钛阳极在电解制造铜箔过程中,涂层表面会慢慢地被一层结垢所覆盖[5],最终会使槽电压升高,铜箔产品均匀性不合格,导致阳极失效。许多学者也对析氧型钛基铱系涂层阳极的失效机制进行了深入研究[6-12],较为一致的观点是活性氧化物溶解、涂层剥落、钛基体氧化等。这对于预防阳极钝化失效,延长使用寿命具有积极的参考意义。但研究只限于实验室的强化寿命条件(如测试电极面积1.0 cm2,电解液为1 ~ 2 mol/L 硫酸溶液,电流密度20 000 ~ 40 000 A/m2)下进行,而对于阳极在实际复杂工况运行情况下的失效机制缺乏较深入的探讨。在电解制造铜箔的特殊工况条件下,由于存在结垢层的覆盖,阳极的失效原因变得更复杂。

本文结合前期的研究结果[5],以电解铜箔用涂层钛阳极为研究体系,重点分析考察了其失效机制,为延长电解铜箔工业用钛阳极服役寿命,节约铜箔生产成本提供理论参考。

1 电解铜箔工艺的特殊要求

电解铜箔是电子和电气工业的重要材料,对均匀度有极其严格的要求,因铜箔截面的厚度会影响阻抗,故要求铜箔的厚度公差控制在±2.5%。鉴于铜箔产品对品质、性能的苛刻要求,要求电解铜箔生产条件稳定、阳极可承载极大电流、电极电位分布均匀等,确保铜箔产品均匀性好、纯度高。

电解制造铜箔设备的主体为阴极辊与阳极基座,电解过程中铜箔是否均匀主要取决于电流在阴极辊的分布是否均匀,影响电流在阴极上分布的因素很多,如阴极辊表面粗糙度、电解液中铜离子浓度、硫酸浓度、添加剂、电流密度、极间距、溶液传质等。当电解运行一段较长时间后,若在正常生产工况条件下,电解槽电压比阳极板刚投入使用时的初始值有较大升高,且铜箔厚度不均匀,厂家则会“判定”阳极失效。

2 钛阳极失效的原因分析

2.1 致密结垢层的覆盖

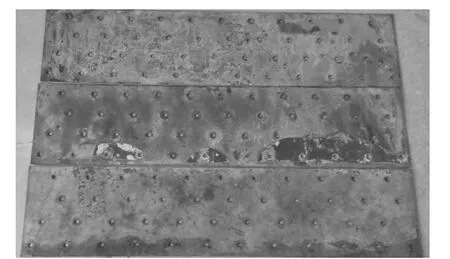

根据实践生产经验,在电解制造铜箔工艺条件下运行一个月左右,钛阳极表面就会慢慢地覆盖一层结垢(见图1),其主要成分是Pb 的几种价态化合物的混合物[5]。随着电解时间的延长,该结垢层变得越来越致密,并慢慢地渗入到涂层内部甚至裂纹内。而裂纹是涂层阳极析氧的重要界面[12],由于结垢层的覆盖阻碍了氧气的析出,因此槽电压升高。另一方面,涂层中被结垢覆盖的区域导电不良,造成未被覆盖区域的电流密度相对增大,阳极电位升高,加快了该区域涂层的钝化失效,致使整个钛阳极涂层最终变得不均匀。因此在铜箔生产工艺中,趁停机时段及时清除阳极表面的结垢,才能保证生产稳定、有效地进行,同时延缓阳极钝化,保持涂层均匀性,延长阳极服役寿命。

图1 失效的电解铜箔用钛阳极板形貌Figure 1 Surface morphologies of the failed oxide-coated titanium anode for electrolytic copper foil manufacturing

2.2 涂层活性组分溶解导致涂层不均匀

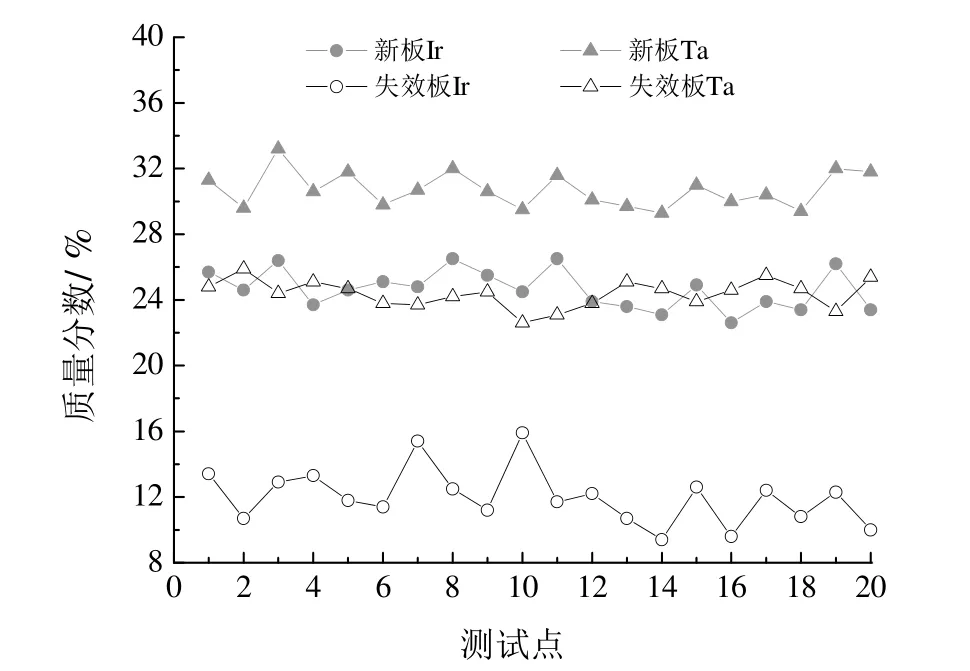

所研究的失效阳极板由国内某电解铜箔厂提供,该厂一台电解制箔机组由14 块阳极板组成。失效阳极板经过BH-阳极除垢剂(鸿葳科技的产品)清洗干净后,随机挑选一块板采用X 射线荧光能谱仪(美国Thermo Fisher)进行X 射线荧光光谱分析(XRF),结果如图2 所示。从图2 可以看出,失效阳极板表面涂层中的组分含量由于长时间的电解消耗溶解而降低,其中活性组元Ir 降低较多,而惰性组元Ta 降低较少,因为惰性的Ta2O5具有很高的稳定性,较难发生活性溶解,这与文献报道的结果[6,10]相一致。电解铜箔用钛阳极失效后,与新涂层相比,其活性组元Ir 剩余40% ~ 50%,剩余量比较多,仍然具有较佳的电催化性能,但涂层各区域Ir 含量分布变得很不均匀。原因可能是在高电流负载条件下,涂层薄弱区域优先溶解,而结垢层不均匀的覆盖加剧了这种涂层不均匀溶解的趋势,最终致使整块阳极板变得越来越不均匀,电解铜箔产品均匀度随之变差,阳极“提前”失效。

2.3 电催化活性差异变大

图2 失效前后阳极涂层的Ir、Ta 含量Figure 2 Ir and Ta contents of the coating on anode before and after failure

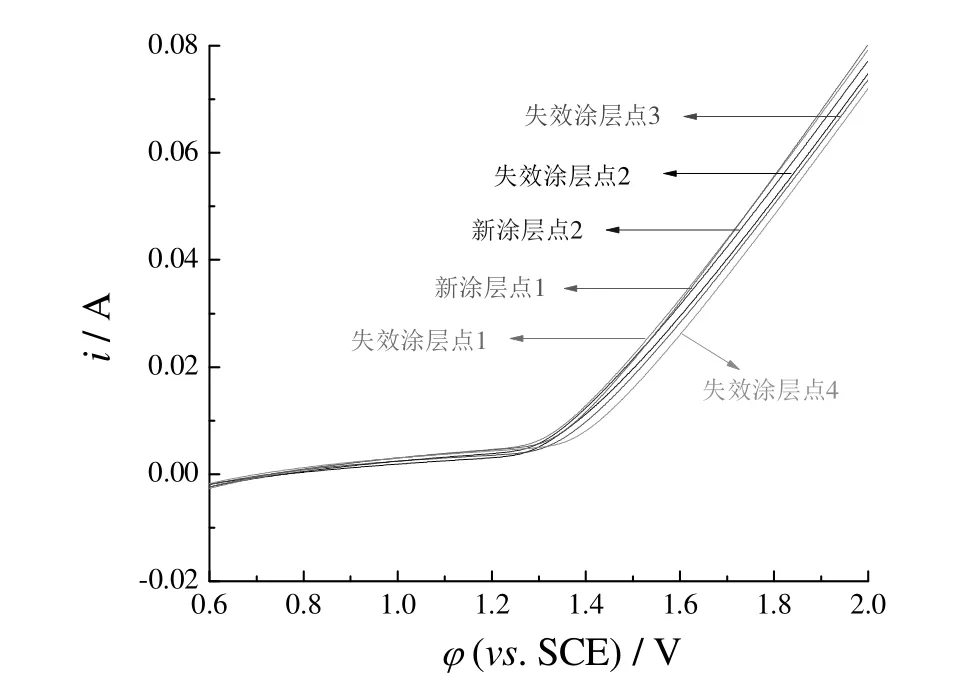

图3 阳极失效前后的析氧极化曲线Figure 3 Polarization curves for oxygen evolution at anode before and after failure

图3 为清洗干净后的失效涂层在不同区域测试点与新涂层的析氧极化曲线对比。极化曲线采用三电极体系测试,电解液为1.0 mol/L H2SO4溶液,电位扫描范围为0.6 ~ 2.0 V(相对于饱和甘汞电极SCE),扫速为20 mV/s。由图3 可以看出,新板由于表面涂层比较均匀,其在不同测试点上的析氧极化曲线基本重合,即析氧催化性能基本一致。而对于失效板,不同测试点表现出的析氧催化性能差别较大。对于失效涂层点1,该点涂层表面的析氧电位较低,电催化活性与新板涂层接近,甚至略优于新板涂层,原因可能是该处涂层仍处于电解的稳定阶段,此阶段涂层已充分活化,由于涂层具有多孔性[13],增加了析氧界面,因此该阶段的涂层表现出最佳的电催化活性。对于失效涂层点2 和点3,其析氧电位已经略高于新涂层。而失效涂层点4 处的析氧电位已明显高于新涂层,此处涂层的Ir 含量相对较少,钝化较为严重。失效板上不同测试点涂层析氧催化性能的差异,与涂层元素损失,涂层不均匀的结果是吻合的。

2.4 其他原因

在电解铜箔制造工艺当中,机械损坏、操作失误等因素也会导致阳极失效。

2.4.1 机械损坏

钛阳极在电解铜箔生产工艺条件下运行一段时间后,其表面生成与涂层结合力很强且密致的结垢层,槽压上升,铜箔产品合格率下降,通常需停机清洗结垢层。常规方法很难将结垢层清除干净,而操作工人由于没有特殊的清洗技术,通常采用尖锐的硬物刮掉结垢层,这种方法不但无法将结垢层清除干净,而且极易刮伤贵金属涂层,使涂层均匀性受到破坏,缩短了阳极寿命。

2.4.2 阴阳极短路

阴极辊为纯钛制成,直径为1 500 mm、2 000 mm 等,阳极为涂层钛阳极板拼接成的圆弧机座,阴阳极间距一般控制在10 mm 左右。在生产过程中偶尔会由于工人操作失误,通过阴极沉积的铜箔或其他金属元件使阴极与阳极接触而造成短路,在如此高的电流负载条件下,瞬间即可将阳极涂层击穿或局部烧焦,导致阳极失效。

2.5 涂层失效前后的表面形貌

采用荷兰PHENOM WORLD 公司的全自动台式扫描电子显微镜对新涂层、电解制造铜箔失效涂层和强化寿命测试失效涂层的表面形貌进行观察,结果如图4 所示。可以看出,新涂层表面为涂层阳极典型的裂纹状形貌,涂层表面富集有大量纳米级的IrO2微粒。根据文献[14]介绍,富集在涂层表面的IrO2颗粒对涂层的析氧反应起到关键作用,颗粒数量越多,析氧电催化活性越高。从图4b 中看到,电解铜箔用后失效涂层的表面仍保留大量的IrO2颗粒,但由于在长时间电解过程中,裂纹浸入电解液后不断进行电化学反应,析氧气泡反复不断地聚集、破裂,使涂层裂纹承受了交变的张应力和撞击力,因此裂纹变大、加深,但涂层保留较完整。相比较而言,强化寿命测试后的失效涂层严重碎化,已经看不到典型的裂纹特征及IrO2颗粒残留,因此该涂层已钝化失效,基本无析氧催化活性。

在实验室强化寿命测试中,阳极失效时槽压上升4 V 左右[6],而且在电解末期极短时间内发生槽压突升,涂层明显脱落。相比较而言,电解铜箔实际生产中,新阳极板从投入运行到失效,槽电压仅上升1 V 左右,且并没有发生槽压突升现象。因此实验室强化寿命测试与实际电解工况在对阳极板失效的评判上存在较大差异,但这也从另一方面表明,对于电解铜箔工艺,槽压上升并不是钛阳极失效的主要原因,而是由前面所述的各种因素所导致的阳极涂层不均匀,造成在正常工况条件下生产出来的电解铜箔均匀度差,使厂方判定阳极失效。

图4 不同涂层阳极的表面SEM 照片(×20 000)Figure 4 Surface SEM images of different oxide-coated anodes (×20 000)

3 电解铜箔用涂层钛阳极的失效机制

在实验室强化寿命测试过程中,钛阳极从电解运行开始到寿命终止一般会经过“活化区”、“稳定区”、“失效区”3 个阶段。前两个阶段,氧化物涂层的损失以活性组元的溶解为主,即涂层中的Ir 由于电解过程中生成而溶解;在“失效区”内,涂层的损失转变为以机械脱落为主,同时在钛基体表面形成TiO2钝化膜,导致槽压突升、涂层明显剥落而失效。而电解铜箔用钛阳极失效较为特殊:从新板投入运行到失效,虽然同样会经历“活化”及“稳定”阶段,槽电压也会缓缓上升,但不同之处是,当铜箔生产企业判定失效时,槽压也仅比刚投入使用时上升1 V 左右,并没有发生槽压突升、涂层明显脱落的现象。因此,电解铜箔用涂层钛阳极在实际工况应用中具有十分特殊的失效机制:

(1) 电解铜箔生产工艺中,一方面,电解液进入新涂层孔隙而使涂层慢慢活化,此阶段槽压理应降低。但另一方面,由于电解液中含有微量Pb2+,且电解液不断循环使用,在电解初期,Pb2+不断地在阳极表面氧化成Pb4+,以PbO2的形式析出,慢慢累积,并覆盖在阳极表面,而PbO2的析氧电位比铱系析氧阳极高。这两方面共同作用的结果使得新涂层阳极从投入开始,槽压就呈现微微上升趋势,这与强化寿命测试在“活化”阶段出现槽压逐渐下降的现象[8,15]相反。

(2) 随着电解生产的进行,涂层表面的PbO2结垢层越来越致密,厚度增加,阴阳极间距缩短,这有利于降低槽压。由于PbO2本身具有一定的析氧催化活性,在一定程度上对阳极涂层起到了保护作用。同时,在一段很长时间内,涂层活性组元开始发生稳态腐蚀,即IrO2发生极缓慢的电化学溶解。两种结果使得槽压慢慢进入平稳状态。

(3) 随着电解时间的延长,IrO2不断溶解。由于涂层较薄处是氧化物阳极的薄弱区域,在高的电流负载作用下,涂层薄弱区域优先溶解,析氧电催化性能逐渐降低。另外,PbO2结垢层因为停电而发生极性反转,慢慢还原为不导电的PbSO4、PbO 等低价态的化合物,并慢慢地渗入到涂层内部的孔隙中,导致槽压上升。还有,结垢层的覆盖造成电极电流分布不均匀,致使涂层中被结垢覆盖的区域导电不良,未被覆盖区域的电流密度则相对增大,阳极电位增强,从而加快了该区域涂层中活性组分IrO2的电化学溶解,涂层成分慢慢发生变化。当涂层中Ir 的含量低于某一临界值时,涂层导电性下降,表现为氧化物膜电阻和析氧反应的电荷传递电阻明显增大[7]。因此整个钛阳极涂层最终会变得不均匀,即使在正常工况条件下,电解出来的铜箔也不均匀,阳极失效。

4 改进途径及措施

根据上述失效机制分析,结合铜箔电解生产工况,在此提出一些有利于延长电解铜箔用涂层钛阳极服役寿命的途径或措施:

(1) 涂层制备中,添加第3 或第4 种可与Ir、Ta 等形成固溶体或化合物的元素,改善涂层的电化学稳定性,降低活性组元IrO2的溶解速率,提高阳极的耐用性。

(2) 从钛基体预处理、涂液配制、涂层涂刷方式、烧结工艺等方面优化涂层阳极的生产工艺,改善涂层的均匀性,从而保证电解铜箔产品均匀性,延长阳极使用寿命。

(3) 建议在电解铜箔生产设备中增加防断电装置,尽可能避免或减少因突然停电而发生极性反转的现象。

(4) 采用科学、合理的方法,定期清洗阳极表面的结垢层,切勿采用尖锐的硬物刮掉结垢层,以保持涂层的均匀度。

5 结语

电解铜箔用涂层钛阳极由于在实际电解过程中会产生致密结垢层的覆盖,其失效机制更复杂。涂层也会像实验室强化寿命测试一样,经历“活化区”、“稳定区”、“失效区”3 个阶段,但并非如强化寿命测试中一样发生槽压突升、基体严重钝化、涂层明显脱落的现象,涂层仍相对完整,具有较大的再生修复价值。

阳极失效的根本原因是电解过程中涂层较薄弱的区域优先溶解,同时由于结垢层的覆盖,涂层变得越来越不均匀,导致铜箔产品均匀性达不到铜箔企业标准。因此,保持涂层均匀性及稳定性对于电解铜箔生产至关重要。

[1] 李文康.电解铜箔制造技术探讨[J].上海有色金属, 2005, 26 (1): 16-20.

[2] 徐海清, 胡耀红, 陈力格, 等.SnO2掺杂IrO2–Ta2O5涂层阳极的电催化活性及稳定性[J].电镀与涂饰, 2014, 33 (6): 267-270.

[3] HU J M, ZHANG J Q, CAO C N.Thermolytic formation and microstructure of IrO2+ Ta2O5mixed oxide anodes from chloride precursors [J].Thermochimica Acta, 2003,403 (2): 257-266.

[4] LI B S, LIN A, GAN F X.Preparation and electrocatalytic properties of Ti/IrO2–Ta2O5anodes for oxygen evolution [J].Transactions of Nonferrous Metals Society of China, 2006, 16 (5): 1193-1199.

[5] 徐海清, 胡耀红, 陈力格, 等.电解铜箔用涂层钛阳极表面结垢的去除[J].电镀与涂饰, 2015, 34 (4): 201-205.

[6] HU J M, MENG H M, ZHANG J Q, et al.Degradation mechanism of long service life Ti/IrO2–Ta2O5oxide anodes in sulphuric acid [J].Corrosion Science, 2002,44 (8): 1655-1668.

[7] XU L K, SCANTLEBURY J D.A study on the deactivation of an IrO2–Ta2O5coated titanium anode [J].Corrosion Science, 2003, 45 (12): 2729-2740.

[8] 姚书典, 沈嘉年, 孙娟, 等.IrO2+Ta2O5系钛基改性涂层阳极和失效特点[J].稀有金属材料与工程, 2006, 35 (12): 1916-1919.

[9] 赵雅玲, 龙秀慧, 初立英.钛基IrO2+Ta2O5氧化物阳极失效过程监测及失效机制探讨[J].材料保护, 2005, 38 (6): 48-51.

[10] 张招贤.IrTa 氧化物涂层钛阳极恶化原因分析[J].氯碱工业, 2005 (1): 12-16.

[11] KRÝSA J, KULE L, MRÁZ R, et al.Effect of coating thickness and surface treatment of titanium on the properties of IrO2–Ta2O5anodes [J].Journal of Applied Electrochemistry, 1996, 26 (10): 999-1005.

[12] 姚书典, 沈嘉年, 刘冬, 等.涂层IrO2+Ta2O5钛阳极在析氧过程中的形貌和成分变化[J].贵金属, 2006, 27 (4): 12-17.

[13] 胡吉明, 朱艳冗, 孟惠民, 等.钛基IrO2–Ta2O5涂层阳极电化学多孔性研究[J].稀有金属, 2000, 24 (5): 345-348.

[14] OTOGAWA R, MORIMITSU M, MATSUNAGA M.Effects of microstructure of IrO2-based anodes on electrocatalytic properties [J].Electrochimica Acta,1998, 44 (8/9): 1509-1513.

[15] 胡吉明, 孟惠民, 张鉴清, 等.Ti 基IrO2+Ta2O5阳极在H2SO4溶液中的电解时效行为[J].物理化学学报, 2002, 18 (1): 14-20.