热浸镀锌板钼酸盐钝化液的再生研究

2015-05-22黄婷婷周婉秋王宇玲李新辛士刚康艳红

黄婷婷,周婉秋*,王宇玲,李新,辛士刚,康艳红

(沈阳师范大学化学与生命科学学院,辽宁 沈阳 110034)

热镀锌钢板被广泛应用于汽车、建筑、家电等领域[1]。镀锌层作为牺牲阳极能够对钢铁基体进行有效保护。然而,在湿热的环境中,镀锌层容易发生腐蚀,在表面生成白色腐蚀产物,影响镀锌钢板的外观、耐蚀性以及镀层结合力。为了提高镀锌层的耐腐蚀性能和装饰性能,需要对镀锌层进行钝化处理。传统工艺是利用铬酸盐体系钝化,但六价铬有毒,污染生态环境,危害人体健康[2-3]。欧盟于2003 年制定WEEE 和ELV 指令,并于2006 年7 月1 日起正式实施RoHS 指令,该指令的目的在于消除电子产品中的铅、汞、镉、六价铬、多溴联苯(PBB)、多溴二苯醚(PBDE)等有害物质[2]。铬酸盐钝化处理已经成为国内外禁止使用或严格限制使用的工艺。国内外研究者将目光转向与铬同族的钼元素上,钼酸根离子与铬酸根离子具有相似的化学性质,也可以作为锌的腐蚀抑制剂,钼酸盐钝化处理工艺被认为是替代铬酸盐钝化处理的有效工艺[4-15]。

目前,钼酸盐钝化工艺的研究集中在工艺参数、膜层性能和微观结构方面,并已取得很大进步[6-16]。本课题组在前期的钼酸盐钝化工艺研究[8]中发现,随着镀锌钢板累积处理面积的增大,钝化液会逐渐失去钝化能力。因此,延长钝化液使用寿命,使钝化液循环再生是一个重要的研究方向。

本文在前期工作的基础上,在失效的钼酸盐钝化液中加入一种氧化型添加剂,该添加剂的主要成分为H2O2,在室温下能使游离在转化液中的低价Mo 氧化为高价(+6 价)Mo,使失去钝化能力的处理液实现再生。通过测定电化学极化曲线、开路电位(OCP)和电化学阻抗谱(EIS)评价了转化膜的耐蚀性,并采用扫描电镜观察膜的表面形貌。

1 实验

1.1 热浸镀锌钢板的制备

基体材料为鞍钢St12 冷轧钢板,厚度1.2 mm,加工成60 mm × 100 mm 的长方形。工艺流程为:高温退火(600 °C,10 min)→10%(质量分数)盐酸洗除氧化皮→流动水洗→助镀→烘干→热浸镀(430 ~ 450 °C,20 ~ 30 s镀层厚度为35 ~ 38 μm)。

助镀工艺条件为:NH4Cl 100 ~ 200 g/L,ZnCl2200 ~ 300 g/L,SnCl23 ~ 5 g/L,温度40 ~ 80 °C,时间80 ~ 100 s。

热镀锌浴的配制为:按Al 质量分数为0.2%的配比,称取纯度均为99.999%的纯锌锭和纯铝锭,溶于电阻炉内的坩埚中,熔化过程充分搅拌锌液,使锌、铝混合均匀,即得Zn–0.2%Al 热镀锌浴。

1.2 热浸镀锌钢板的钼酸盐转化

钼酸盐钝化的工艺流程为:丙酮除油→水洗→碱洗(NaOH 5 g/L,60 °C,60 s)→水洗→钼酸盐钝化→水洗→吹干。

化学转化的工艺条件为:Na2MoO4·2H2O 20 ~ 50 g/L,Na3PO4·12H2O 15 ~ 35 g/L,CH3COONa 5 ~ 15 g/L,温度40 ~ 80 °C,时间40 ~ 120 s,pH 2 ~ 4。

1.3 钼酸盐钝化液的再生

取钝化液250 mL,对热浸镀锌板逐片进行化学转化处理,测量所得钝化膜在3.5% NaCl 溶液中的极化曲线,观察阳极分支的钝化电位区间。若钝化区消失,则认为处理液失去钝化能力。向失效钝化液中加入氧化型添加剂(主成分为H2O2)4 mL,若转化膜试样在3.5% NaCl 溶液中的阳极极化曲线出现钝化区,则认为失效钝化液恢复了钝化能力。

1.4 膜层性能检测

1.4.1 耐蚀性

电化学测试:采用美国EG&G 公司的PARM273 恒电位仪,使用多功能电解池、三电极体系,参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为钼酸盐转化后的热浸镀锌钢板(工作面积为1 cm × 1 cm)。极化曲线测量的电位扫描范围为-1.6 ~ 0.5 V,扫描速率为0.5 mV/s;开路电位测试时间为1 800 s;电化学阻抗谱在开路电位下测定扫描频率范围是100 000 ~ 0.005 Hz,正弦波电位激励幅值为10 mV。腐蚀介质均为3.5%NaCl 溶液。

中性盐雾(NSS)试验:采用YWX/Q-150B 型盐雾箱,箱内温度为(35 ± 2) °C,5% NaCl 溶液,pH = 6.5 ~ 7.0,每80 cm2的沉降量为1 ~ 2 mL/h,测试面以外的部分用有机胶涂覆密封。依照GB/T 6461–2002《金属基体上金属和其他无机覆盖层 经腐蚀试验后的试样和试件的评级》评价转化膜的耐蚀性。

1.4.2 表面形貌

采用Hitachi S-4800 型扫描电子显微镜观察表面形貌。

2 结果与讨论

2.1 不同钝化液所制转化膜的性能

2.1.1 钼酸盐转化膜的动电位极化曲线

图1 是不同钝化液所得转化膜的动电位极化曲线,对应的拟合参数如表1 所示(βc和βa分别为阴、阳极Tafel斜率,j0是腐蚀电流密度,φ0是腐蚀电位)。曲线a 是采用新配钝化液转化所得钝化试样(指第6 片试样,下同)的极化曲线,可见曲线a 的阳极分支出现明显的钝化特征,并且钝化电位区间较宽。进一步增加处理热浸镀锌钢板面积至0.084 m2(指第14 片试样,下同)时,所得试样极化曲线(曲线b)的阳极分支钝化区消失,表现为活性溶解,表明此时处理液已失去钝化能力。在室温下,向失效的处理液中加入添加剂进行化学转化处理,所得钝化试样的极化曲线见图1 中曲线c,其阳极分支重新出现钝化区,并且钝化电位区间与曲线a 同宽,说明添加剂的加入使得失效的处理液恢复钝化能力。实验发现,再生后的钝化液能够处理16 片镀锌钢,即累积处理面积达0.096 m2,比新配钝化液多0.012 m2。

图1 钼酸盐转化膜在3.5% NaCl 溶液中的动电位极化曲线Figure 1 Potentiodynamic polarization curves for molybdate conversion film

表1 图1 中动电位极化曲线拟合数据Table 1 Fitting parameters of different potentiodynamic polarization curves in Figure 1

2.1.2 钼酸盐转化膜的开路电位

图2 所示为采用不同钝化液处理所得钝化试样在3.5% NaCl 溶液中的开路电位–时间曲线。从图2 可知,新配钝化液、失效钝化液和再生钝化液处理所得转化膜的开路电位分别为-1.01、-0.67 和-1.04 V,可见再生转化膜与新制转化膜的开路电位接近,说明再生转化膜的耐蚀性与新制转化膜相近。

图2 钼酸盐转化膜在3.5% NaCl 中的开路电位Figure 2 Open circuit potential–time curves for molybdate conversion film in 3.5% NaCl solution

2.1.3 钼酸盐转化膜的电化学阻抗谱

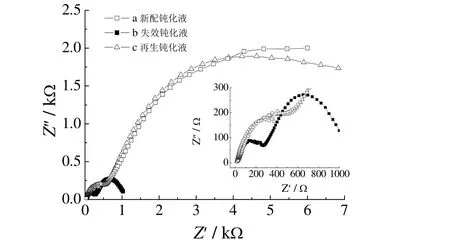

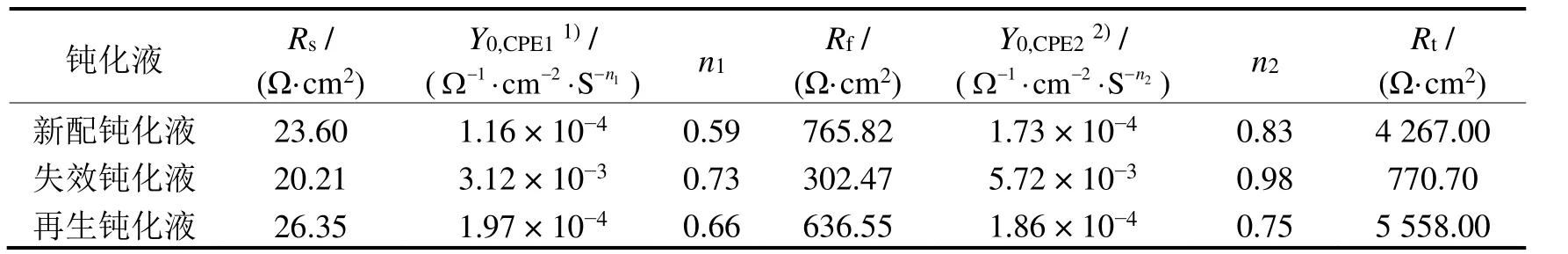

图3 为在不同钝化液中所得钼酸盐转化膜在3.5% NaCl 溶液中的Nyquist 图,对应的拟合结果如表2 所示。由图3 中曲线a、c 可见,新配钝化液所得转化膜与再生钝化液所得转化膜的容抗弧曲率半径相近,说明二者的耐腐蚀性能相近。失效钝化液所得转化膜的容抗弧曲率半径最小,耐蚀性最差。

图3 钼酸盐转化膜在3.5% NaCl 中电化学阻抗谱Figure 3 Electrochemical impedance spectra for molybdate conversion film in 3.5% NaCl solution

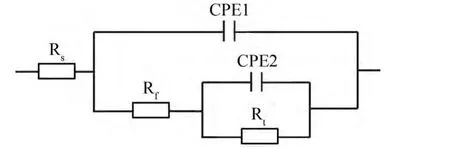

图3 中的阻抗谱都由2 个容抗弧构成,由于腐蚀介质中含有Cl-,Cl-吸附在钝化膜的表面有可能使钝化膜发生腐蚀溶解,导致钝化膜局部被破坏,使镀锌层基底直接与腐蚀介质接触而溶解[17]。因此等效电路是由部分溶解的腐蚀产物膜电阻与界面电容并联的复合元件组成,与完整钝化膜部分的钝化膜电阻串联[18]188-189,见图4。

表2 转化膜在3.5% NaCl 中动电化学阻抗谱拟合数据Table 2 Fitting parameters of different electrochemical impedance spectra in Figure 3

图4 钼酸盐转化膜在含Cl-腐蚀介质中的等效电路Figure 4 Equivalent circuit for molybdate conversion film in corrosive medium containing Cl-

2.1.3 钼酸盐转化膜的中性盐雾试验

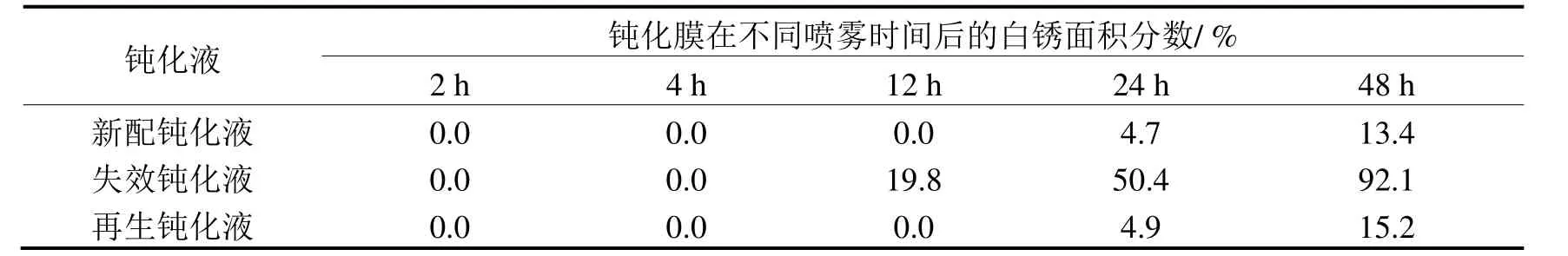

钼酸盐转化膜试样的中性盐雾试验结果如表3 所示。由表3 可见,新配钝化液和再生钝化液所得转化膜在中性盐雾试验24 h 后的腐蚀面积分数A 均低于5%,保护等级均为4 级(2.5% < A ≤5%),具有较好的抗盐雾腐蚀能力,而失效钝化液所得转化膜在中性盐雾试验12 h 后出现白锈的面积分数为19.8%,保护等级为2 级(10% < A ≤25%),中性盐雾试验时间延长至48 h 时腐蚀面积更高达92.1%,故该转化膜不具有足够的抗盐雾腐蚀能力,不能满足耐蚀性要求。

表3 NSS 试验不同时间后各试样的腐蚀面积分数Table 3 Corrosion area ratio of each sample after neutral salt spray test for different times

2.2 转化膜的表面形貌

采用扫描电镜观察转化膜的表面形貌,结果如图5 所示。从图5 可知,新配钝化液和再生钝化液所得钝化膜表面均匀、平整。失效钝化液所得转化膜表面出现蚀坑,局部腐蚀严重,晶界处有开裂的现象。

图5 从不同钝化液中所得钼酸盐转化膜的表面形貌Figure 5 Surface morphologies of molybdate conversion film from different passivation solution

3 结论

向失效钝化液中加入自行研制的氧化型添加剂,能够使失效钝化液重新恢复钝化能力。采用再生钝化液处理所得转化膜的综合性能与采用新配钝化液处理所得转化膜相近,膜层表面均匀、平整;24 h 中性盐雾试验表明,再生钝化液转化膜试样的保护等级为4 级,具有较好的耐蚀性。

[1] 朱立.钢材热镀锌[M].北京: 化学工业出版社, 2006: 5-7.

[2] WALKER D E, WILCOX G D.Molybdate based conversion coatings for zinc and zinc alloy surfaces: a review [J].Transactions of the Institute of Metal Finishing, 2008, 86 (5): 251-259.

[3] TANG P T, BECH-NIELSON G, MOLLER.Molybdate based alter-natives to chromating as a passivation treatment for zinc [J].Plat and Surface Finishing, 1994,81 (11): 20-23.

[4] ROUT T K, BANDYOPADHYAY N.Effect of molybdate coating for white rusting resistance on galvanized steel [J].Anti-Corrosion Methods and Materials,2007, 54 (1): 16-20.

[5] 牟世辉.镀锌层钼酸盐钝化工艺研究[J].电镀与精饰, 2009, 31 (4): 12-16.

[6] DA SILVA C G, MARGARIT-MATTOS I C P, MATTOS O R, et al.The molybdate–zinc conversion process [J].Corrosion Science, 2009, 51 (2): 151-158.

[7] TSAI C Y, LIU J S, CHEN P L, et al.A two-step roll coating phosphate/molybdate passivation treatment for hot-dip galvanized steel sheet [J].Corrosion Science,2010, 52 (10): 3385-3393.

[8] ZHOU W Q, SHENG L, SHIGANG XIN S G.Effect of molybdate bath service life on corrosion resistance of conversion coating deposited on hot dip galvanized steel [J].Advanced Materials Research, 2013: 2012-2016.

[9] LEWIS O D, GREENFIELD D, AKID R, et al.SVET investigation into use of simple molybdate passivation treatments on electrodeposited zinc coatings [J].Transactions of the IMF, 2006, 84 (4): 188-195.

[10] MAGALHAES A A O, MARGARIT I C P, MATTOS O R.Molybdate conversion coatings on zinc surfaces [J].Electroanalytical Chemical, 2004, 572 (2): 433-440.

[11] 吴海江, 卢锦堂.热镀锌钢板钼酸盐/硅烷复合膜层的耐腐蚀性能[J].材料保护, 2008, 41 (10): 10-13.

[12] TREACY G M, WILCOX G D, RICHARDSON M O W.Behaviour of molybdate-passivated zinc coated steel exposed to corrosive chloride environments [J].Applied Electrochemistry, 1999, 29 (5): 647-654.

[13] LEWIS O D, GREENFIELD D, AKID R, et al.Conversion coatings for zinc electrodeposits from modified molybdate solutions [J].Transactions of the Institute of Metal Finishing, 2010, 88 (2): 107-116.

[14] SONG Y K, MANSFELD F.Development of a molybdate–phosphate–silane–silicate (MPSS) coating process for electrogalvanized steel [J].Corrosion Science,2006, 48 (1): 154-164.

[15] LIU D L, YANG Z G, WANG Z Q.Synthesis and evaluation of corrosion resistance of molybdate-based conversion coatings on electroplated zinc [J].Surface and Coatings Technology, 2010, 20 (2): 2328-2334.

[16] WHARTON J A, ROSS D H, TREACY G M.An EXAFS investigation of molybdate-based conversion coatings [J].Applied Electrochemistry, 2003, 33 (7): 553-561.

[17] LIU G M, YANG L, DU N.Study of molybdate-phytic acid passivation on galvanized steel [J].Corrosion Engineering, Science and Technology, 2011, 46 (4):254-256.

[18] 曹楚南, 张鉴清.电化学阻抗谱导论[M].北京: 科学出版社, 2002.