中粤浦项MSA 电镀锡工艺及控制技术

2015-05-22孙学亮黄勇军梅华兴赵亚伟

孙学亮*,黄勇军,梅华兴,赵亚伟

(中粤浦项(秦皇岛)马口铁工业有限公司,河北 秦皇岛 066206)

镀锡板俗称马口铁,是两面镀有纯锡的冷轧低碳薄钢带,被广泛应用于食品、化工、电子、家电、装潢等领域。马口铁作为中间品,具有良好的耐蚀性以及一定的强度、硬度和韧性。金属锡具有无毒、易钎焊、柔软、延展性好等优点,在存放过程中不易失去光泽,能作为廉价的装饰性镀层和保护性镀层[1]。

中粤浦项马口铁生产线由韩国浦项制铁公司搬迁而来,于2008 年2 月28 日正式投产,采用具有国际先进水平、国内领先的改进型弗洛斯坦法电镀锡生产工艺,使用氧化铱不溶性阳极,设备精良,环保设施配备完善,生产效率高,生产速度可达到450 m/min,项目设计产能为25 万t/年。产品厚度规格0.1 ~ 0.6 mm,宽度508 ~1 220 mm,镀锡量范围包括1.1、2.8、5.6、11.2 和15.1 g/m2。

中粤浦项电镀锡机组以往使用的电镀液是PSA(苯酚磺酸)体系,为了改善工作环境,提升工作效率,真正实现绿色电镀工艺,于2014 年7 月更换为奎克化学公司所提供的甲基磺酸(MSA)镀液,该镀液具有电导率高、稳定性好、锡沉积速度快以及电流密度范围宽、废水COD 低等优点。奎克化学MSA 电镀工艺第一次在不溶性阳极生产线中使用,通过近一年的生产实际应用,产品质量和镀液管控都取得了良好的效果,达到了预期效果。

MSA 电镀工艺的流程主要包括清洗前处理段、MSA 电镀段、软熔及淬水段、钝化段和涂油处理。下面就各段工艺过程及生产中容易存在的问题进行分析。

1 清洗前处理工艺

电镀前的清洗处理工艺包括碱洗和酸洗两部分。

碱洗的主要目的是清洗带钢表面轧制油。中粤浦项使用帕卡低温脱脂剂。带钢先进行化学脱脂,再进行电解脱脂。电解脱脂过程中定时切换极性,带钢是阳极时表面产生氧气,带钢是阴极时表面产生氢气,使板面清洗更彻底,无轧制油残留。中粤浦项原碱洗溶液是由液碱配制,工作时溶液温度需要达到75 ~ 85 °C,在高速和高温的情况下,对胶体沉没辊损伤很大,其使用寿命短。而使用低温帕卡脱脂剂后,除油效果既满足生产需求,又延长了沉没辊的使用寿命。

碱洗后表面除油效果的好坏直接会影响产品电镀质量,表面除油效果越好,镀锡板表面镀层会越致密。碱洗后的喷淋水洗过程需要严格控制,板面若残留碱洗液,会形成污点等缺陷,电镀时会在污点位置出现漏镀,影响产品质量。

酸洗通常使用5% ~ 10%(质量分数)的硫酸,其主要目的是:一、清洗带钢表面残留的碱洗液;二、除去表面残留的铁锈和氧化膜;三、对带钢进行刻蚀,增加产品的粗糙度,以便镀锡层更紧密地附着在带钢表面。若带钢酸洗不彻底,同样在电镀过程中会出现镀层缺陷,影响镀层致密性和产品的耐蚀性。黄兴桥等[2]通过对原板酸洗失重进行研究,发现酸洗失重性能影响了原板镀前铁晶粒的暴露程度,铁晶粒暴露程度又影响了软熔后的锡铁合金层结构,锡铁合金层结构最终影响了镀锡板的耐蚀性。

酸洗后需要进行纯水喷淋清洗,彻底洗掉板面残留的杂质离子及酸洗液,以免随着带钢进入镀液而造成污染。为了避免酸洗液中铁离子浓度过高,一般酸洗液中Fe2+含量不宜超过20 g/L。

2 MSA 体系电镀锡工艺

MSA 镀液作为一种环保型镀液,其主要成分是硫酸亚锡,甲基磺酸作为主要添加剂,另外加入奎克化学专用抗氧化剂、添加剂以及硫酸。因MSA 镀液中不含有致癌物质苯酚,故属于环境友好型镀液,其应用范围也越来越广,主要特点表现在以下几个方面:

(1) MSA 镀液的COD 明显降低,约是PSA 镀液的1/20(PSA 镀液的COD 为300 000 mg/L,而MSA 镀液的COD 为18 000 mg/L)。使用MSA 镀液后,电镀废水只需与酸碱废水进行中和就可以达到排放标准,不再产生废水处理费用。另外,镀液无刺激性气味,改善了员工的工作环境。

(2) MSA 镀液中由于添加剂、抗氧化剂等表面活性剂的存在,生产过程中镀液循环量很大,因此在储存槽中会出现大量泡沫,需要适量加入消泡剂来控制泡沫,以免镀液溢出槽体而造成浪费。

(3) MSA 镀液锡利用率高,不溶性阳极系统的锡损耗有所降低,一般为5% ~ 10%(PSA 镀液锡损耗率一般为8% ~ 15%),减少了锡泥等杂质,避免杂质夹杂到镀层中而影响产品的致密性及耐蚀性。另外,锡泥等杂质混入到镀层,熔锡后会形成小白点等缺陷。镀液中锡泥量的多少对板面黑灰的影响也较大。以往中粤浦项在使用PSA 工艺时,由于镀液中锡泥量较大,尤其是生产高锡铁产品时,板面黑灰很明显,严重影响产品的外观。

(4) 正常情况下,MSA 工艺电镀后需要经过2 道或3 道水洗过程,以便彻底地清除板面残留镀液,而中粤浦项的MSA 生产线是由原来的PSA 工艺转换而来,电镀后仅有一道水洗工序,所以需要加大水洗槽的更新量,避免水洗槽溶液中亚锡离子氧化而产生锡泥,否则锡泥附着在胶辊表面会导致板面产生辊印。

(5) 在水洗后设有助熔槽,加入专用助熔剂,助熔剂相当于PSA 工艺中助熔槽内加入的PSA,目的是在带钢表面形成保护层,防止锡层在软熔前发生氧化而产生氧化锡,而且助熔剂的加入会使锡层在软熔过程中流平更好,软熔后板面更加光亮。

2.1 溶锡工艺

不溶性阳极的优点是避免了在线更换锡阳极条,减少了员工的劳动强度和工作量。为了保持镀液中亚锡离子的浓度,需要一个专门的溶锡槽向镀液提供Sn2+,镀液在循环槽和溶锡槽之间循环,使镀液中的金属离子浓度保持稳定。向溶锡槽内吹入氧气,可提高锡的溶解效率,其反应方程式如下:

通过调节氧气流量来控制Sn2+的生成速率,从而保证镀液中Sn2+浓度的稳定。根据上述反应式,理论上溶解1 kg 锡需要的氧气量为94 L,但在实际生产中,氧气的利用效率仅为70%,所以实际氧气的使用量为134 L/kg。

溶锡过程中的通氧量(或通氧时间)要根据镀液亚锡离子浓度分析结果及产品规格来调整。通氧方式有2 种。一种是连续通氧,目前梅山钢铁及韩国东部制钢都使用这种通氧方式,其生产过程中要根据镀锡量及电镀电流的变化来调整通氧流量,以避免通入的氧气过多而导致锡泥的产生。另外一种是间歇周期性通氧,中粤浦项正是使用此种通氧方式。以10 min 为1 个周期,根据镀锡量、电镀电流的变化来调整通氧时间,如镀锡量越高,通氧时间越长。2 种通氧方式各有利弊,其控制对镀液锡损耗的影响较大,所以需要根据生产实际进行合理的控制。

2.2 使用可溶性阳极与使用不溶性阳极的差异

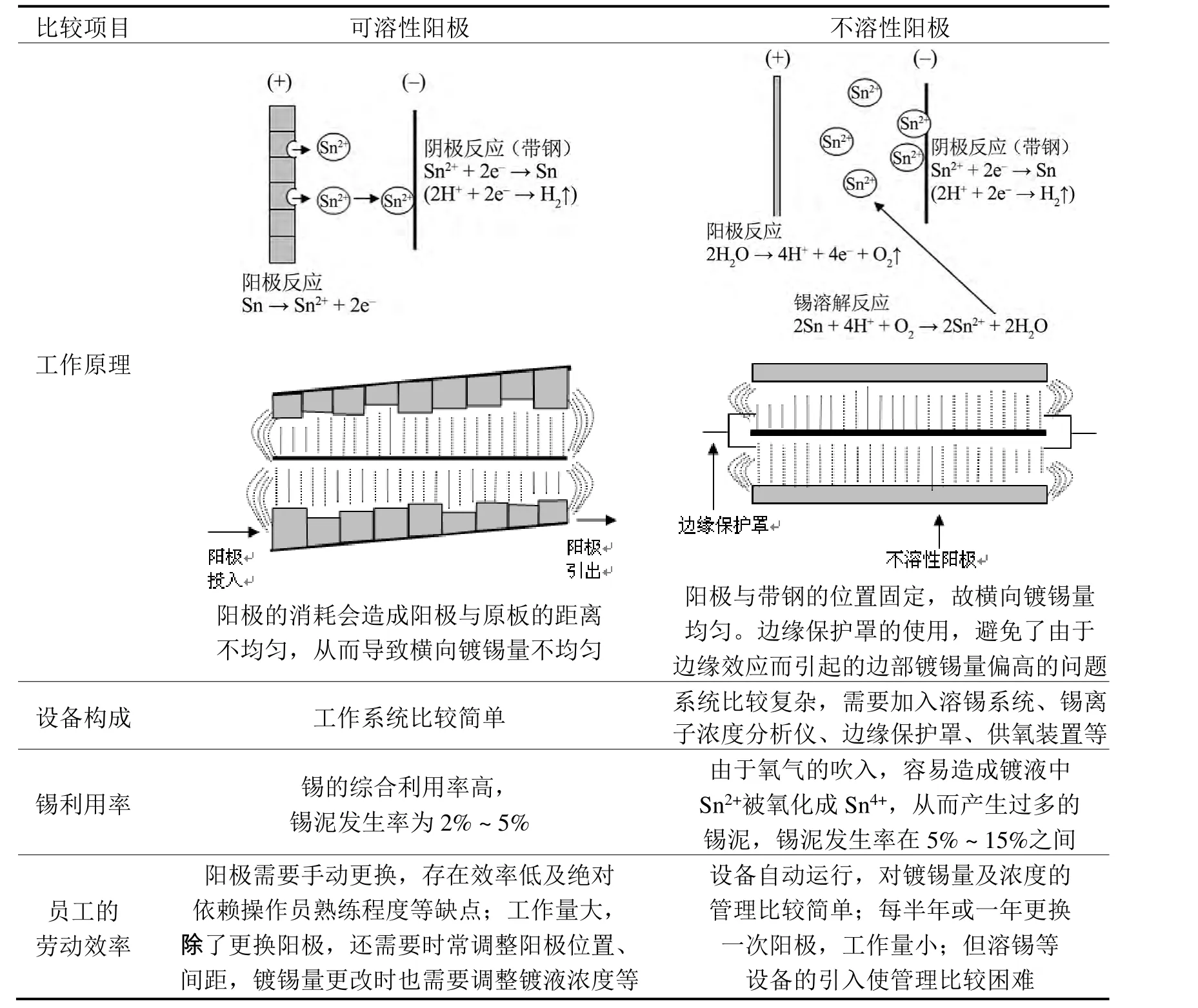

无论使用可溶性阳极还是不溶性阳极,电镀锡的工作原理基本相同,都是通过导电辊使带钢作为阴极带负电荷,亚锡离子被还原为锡单质而沉积在带钢表面。

但采用不同电镀阳极设备时,产品质量及阳极对生产的影响方面都存在差异,如表1 所示。

表1 可溶性阳极与不溶性阳极之间的差异Table 1 Differences between soluble and insoluble anodes

不溶性阳极中的边缘保护罩系统主要有2 个作用:一方面,罩在高速运行的带钢两端,通过调节边缘罩到带钢边部的距离来屏蔽部分电流,防止由于边缘效应而引起带钢边部镀锡量过高,保证横向镀锡量的均匀性[3];另一方面,通过控制边部镀锡量,降低生产中锡的消耗,控制生产成本。在生产线高速运行中,镀液循环量较大会造成带钢晃动,所以不溶性阳极或边缘保护罩很容易被带钢割伤,同时带钢边部产生小边浪,造成产品浪费。目前解决办法是控制边缘保护罩与带钢的距离。

3 软熔及淬水工艺

在弗洛斯坦法电镀锡过程中,由于生产速度比较快,锡层中存在大量孔隙,因而必须对其进行软熔处理。软熔的目的,一方面是将带钢加热到锡的熔点(232 °C)以上,使锡层瞬间熔化,从而获得光亮的锡层[4];另一方面是在软熔过程中形成锡铁合金层,提高产品的耐蚀性以及锡层与基板的结合力。镀锡板生产过程中常见的软熔方式有电阻软熔、高频软熔及其两者组合的联合软熔,中粤浦项电镀锡组采用的是联合软熔法,见图1。

在软熔过程中,锡层在高温下会与空气中的氧气发生反应,产生软熔副产物SnO2和SnO,这些氧化物虽然对产品的耐蚀性会产生影响,但对提高蛋白饮料产品的抗硫性能有一定的作用。高温软熔后需要进行淬水冷却,淬水槽温度一般控制在75 ~ 90 °C。淬水处理是为了防止镀锡板软熔后的锡层在高温下过度氧化,保持软熔时形成的光泽表面。在低锡铁生产过程中,软熔和淬水的温度控制若有偏差,很容易导致木纹和淬水斑等缺陷出现,影响产品的外观。

杜轶君等[5]研究发现,软熔处理会改善镀层结合力,但温度不宜过高、时间不宜过长,否则表面会析出锡珠,影响产品质量。贡雪南等[6]研究发现,镀锡板的锡铁合金层厚度和ATC 值(合金–锡电偶值)直接相关,合金层越厚,ATC 值越小,镀锡板耐蚀性越好。而产品表面合金层的连续性和致密性越好,产品的ATC 值就越小。提高产品耐蚀性特别有利于素铁罐装产品(如糖水黄桃罐头、橘子罐头等),产品在罐装后长期储存过程中不会出现氧化圈、罐壁发黑等缺陷。

图1 联合软熔工艺示意图Figure 1 Schematic diagram of joint reflowing process

4 钝化工艺

中粤浦项采用重铬酸钠阴极电解钝化工艺。一方面,通过氧化还原反应使SnO 氧化成SnO2,形成稳定的化合物;另一方面,通过阴极极化作用,使六价铬还原成三价铬或金属铬,从而在镀锡板表面形成一层含铬水合氧化物的钝化膜,其作用是防止镀锡板在存放过程中表面的锡层发生氧化而影响产品的耐蚀性。

钝化膜含量的高低主要是通过钝化电流密度来调整,目前大部分产品使用的钝化电流密度为1.5 C/dm2。钝化膜含量越高,产品的耐蚀性越好,但产品后续涂印时的附着力会变差,所以要适当控制产品表面钝化膜的含量。而针对某些特殊要求的产品(如蘑菇罐头),需要使用化学钝化的方式,主要是考虑到产品在素铁罐装过程中表面腐蚀容易产生硫化斑,影响产品外观。曾林等[7]研究发现,钝化膜中的Cr(OH)3对涂漆附着力影响较大,其含量越高,涂漆附着力越差;钝化膜表层含少量的金属Cr 对提高镀锡板涂漆附着力有利,而钝化膜中总Cr含量对涂漆附着力影响较小。

5 涂油工艺

镀锡板最后一道处理工序是涂油,一般使用DOS 油(癸二酸二辛酯)或者DOS-A 油,其主要目的是防止产品表面锡层氧化,避免在剪切或搬运过程中出现擦划伤,同时保证产品在使用时具有良好的涂装性能。一般使用静电涂油工艺,在镀锡板表面形成一层极薄且均匀的油膜。根据镀锡板使用要求不同,油膜控制在2 ~ 15 mg/m2的范围内,相当于数十Å 的油膜厚度。油膜太薄会影响防护性能,太厚则涂料树脂在镀锡板表面的润湿性差,使涂料无法均匀地附着在马口铁的表面,容易出现附着力差和涂印缩孔,尤其是产品边部容易因涂油量过高而引起缩孔。

6 结语

中粤浦项电镀锡机组更换为MSA 电镀液体系的成功应用,不仅使产品质量得到了明显的提升,而且在环境保护、节能减排等方面也有了重大的突破。随着金属包装行业的发展,对高质量、高性能的镀锡板的需求必然会激增,而中粤浦项技术水平的提高更有利于向客户提供更好的产品。随着国家对环保工作的要求越来越严格,电镀锡MSA 工艺的使用是必然趋势,预计在今后会有更广阔的市场,且呈增长趋势。

[1] 屠振密, 韩书梅, 杨哲龙, 等.防护装饰性镀层[M].北京: 化学工业出版社, 2004: 296-303.

[2] 黄兴桥, 韩家军, 李宁, 等.原板酸洗失重性能对镀锡板耐蚀性的影响[J].电镀与环保, 2004, 24 (4): 7-9.

[3] 沈磊, 魏立群.电镀锡机组边缘罩控制的改进[J].上海应用技术学院学报(自然科学版), 2006, 6 (1): 32-34, 43.

[4] 国际锡研究所.镀锡板指南[M].周其良, 译.北京: 冶金工业出版社, 1989.

[5] 杜轶君, 孙勇, 沈黎, 等.软熔处理对锡镀层的影响[J].电镀与环保, 2005, 25 (4): 6-8.

[6] 贡雪南, 王林, 黄邦霖.镀锡板ATC 值与合金层之间的关系[J].宝钢技术, 1999, 2: 30-32.

[7] 曾林, 李宁, 黎德育, 等.镀锡板钝化膜影响涂漆附着力的XPS 分析[J].材料保护, 2011, 44 (2): 64-66.