基于UG运动仿真的冲击夯传动连杆的轮廓轨迹设计

2015-04-25严勇

严勇

(无锡职业技术学院,江苏无锡214121)

在房屋建筑的基础部分、市政道路的路基以及修补路面的垫层等部分,需对回填土、路基垫层等进行密实处理。手扶式振动冲击夯作为一种小型压实机械,针对这些局部、小范围区域有着灵活便捷的使用功效。尤其在部分狭窄地段、曲线路缘、变尺寸沟槽等大型压实机械不便实施的地方,手扶式振动冲击夯的工作效用就更加明显了。近年来,许多科技工作者对其设计理论进行了比较深入的探讨,发表了众多研究成果[1-3]。目前,随着国外同类产品的大量引进,产品的市场竞争显得更为激烈,小质量振动冲击夯的利润率也不断减少。设计结构紧凑、性能优良、低成本的夯机品种成为夯机生产厂家急需解决的问题。在夯机的结构部件中,传动连杆不仅决定整机的尺寸大小,更直接影响到夯机的性能。文中针对非对称偏心夯机,设计了紧凑型的传动方案,并利用UG 的运动仿真设计了传动的关键部件——连杆的轮廓曲线,在保证夯机功能的前提下,实现夯机尺寸的小型化。

1 振动冲击夯组成及工作原理

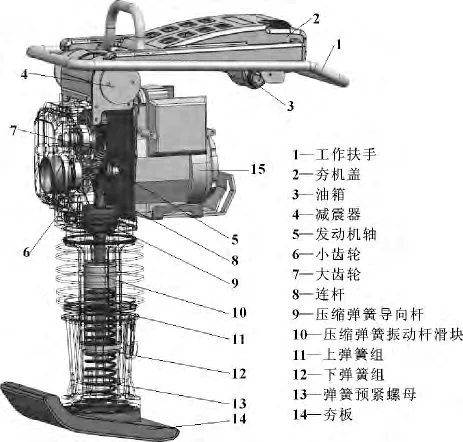

振动冲击夯主要零部件见图1。工作时,发动机驱动齿轮转动,连杆机构带动振动杆滑块作上下往复运动,使弹簧不断压缩和伸张,进行能量的储存和释放,促使夯机上下运动。将主机和夯板设计时倾斜成一定角度,受力时会产生一个向前方的分力,驱使夯机起跳后会自行向前运动,形成夯板对基层工作面连续往复式的冲击力,同时,还会使基层工作面产生相应的振动。由于冲击和振动的共同作用,使基层工作面获得了很好的夯实效果。

图1 TPS350 型冲击夯的组成与工作简图

2 冲击夯传动机构方案设计

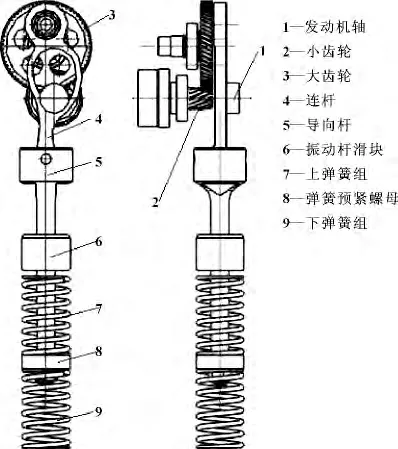

振动冲击夯通过传动机构将发动机的动力传给压缩弹簧,振动杆滑块压缩上下两组弹簧振动,带动整个夯机上下振动,从而达到压实路面的功能[4-5]。为了减小机构的尺寸,设计结构紧凑的振动夯机。TPS350 型冲击夯的发动机转动轴直接穿过连杆带动小齿轮2,即发动机与箱体配置在连杆的两侧,如图2 所示,这种对称配置保证了连杆压缩弹簧时振动的稳定性,同时也保证了结构的紧凑。

图2 TPS350 型冲击夯的传动机构简图

小齿轮2 与大齿轮3 啮合,大齿轮3 通过齿轮上的偏心凸台带动连杆4。连杆4 连接压缩弹簧的导向杆5,导向杆5 在导向筒中上下移动带动振动杆滑块压缩弹簧,振动整个夯机。冲击夯内有两组弹簧,每组有两个弹簧,直径不同,上下装配。夯板组件主要是铸铁件、外加部分塑料件的结构。冲击夯在工作过程中载荷主要由传动连杆传递给压缩弹簧,传动连杆同时要受到机构振动加速度产生的载荷。因此,为保证连杆的强度,同时又要保证设计结构紧凑,连杆传动运动时,保证穿过连杆的发动机轴与连杆不干涉,必须计算获得在运动过程中,发动机轴与连杆的交点的轨迹,即连杆内孔的轮廓曲线。

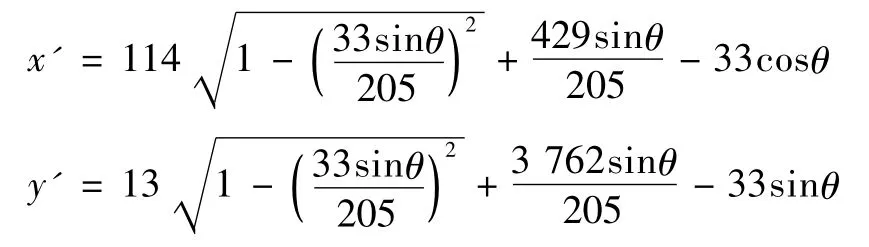

3 基于MATLAB 的连杆内孔轮廓轨迹绘制

冲击夯传动机构传动过程中,发动机轴与连杆存在相对运动。连杆内孔轮廓轨迹实际上是无孔连杆与发动机轴的运动干涉轨迹。因此,连杆内孔的轮廓轨迹可以通过计算发动机轴与连杆的相对运动轨迹得到。计算相对运动轨迹的步骤是:

(1)建立传动机构的绝对坐标系和连杆的工作坐标系。如图3 所示,大齿轮的回转中心作为绝对坐标系的z 轴,弹簧的振动方向作为绝对坐标系的x轴。设置在连杆上的工作坐标系如图3 所示,连杆与大齿轮偏心凸台连接的回转副作为工作坐标系的z轴,连杆作为x 轴。

图3 冲击夯绝对坐标系与工作坐标系

(2)在绝对坐标系中,计算静止的发动机轴线在连杆工作坐标系中的轨迹。绝对坐标系1 为xoy;工作坐标系2 为x'oy',根据夯机的尺寸信息得到坐标变换矩阵T:

在UG 模型中测得发动机轴,即小齿轮中心在坐标系1 中的坐标为(114 13),设在坐标系2 中坐标为(x' y'),则根据齐次坐标变换[x' y' 1] =[x y 1]·T 知:

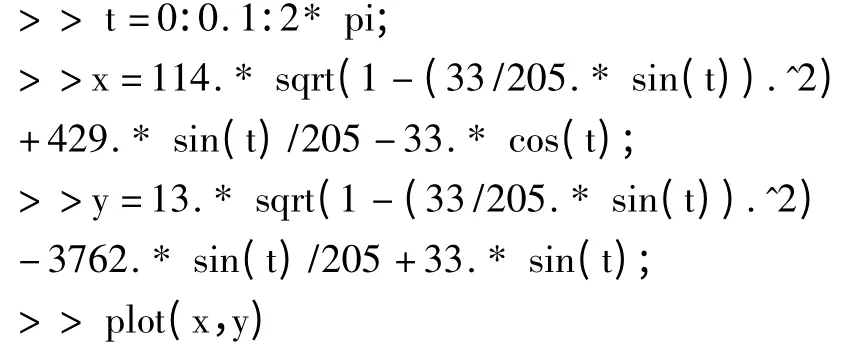

运用MATLAB 画出θ∈(0,2π)时的图形:

MATLAB 编程:

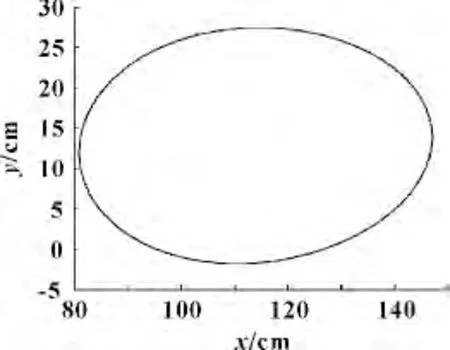

即得连杆的轮廓曲线图,见图4。

图4 传动连杆的轮廓曲线

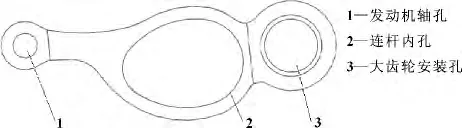

根据连杆内孔的轮廓轨迹,结合冲击夯的工作载荷,设计连杆的结构如图5 所示。

图5 传动连杆的结构图

4 基于UG 的夯机传动机构的运动仿真

Unigraphics (简称UG)是集CAD/CAE/CAM 于一体的三维参数化软件,是当今世界最先进的计算机设计、分析和制造软件。CAD 功能实现了常规工程技术、设计和绘图功能的自动化;CAE 功能可对几个产品的耦合运动进行运动仿真,检验其运动的可靠性,保证运动强度满足产品功能的要求;CAM 功能可为现代机器工具提供NC 编程技术,利用它强大的混合式绘图结构,可方便地绘制出复杂的实体以及造型特征[6-8]。

4.1 仿真模型建立

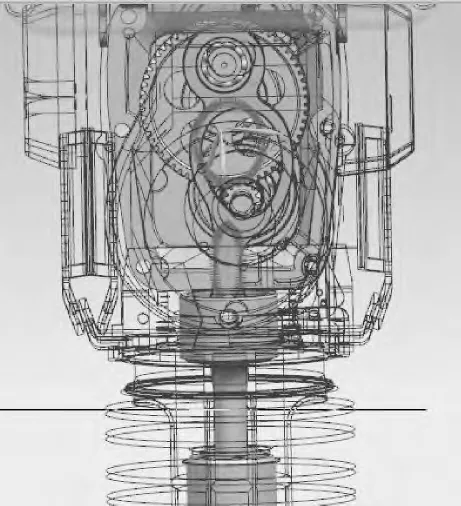

4.1.1 建立夯机3D 模型

在用UG 仿真进行数据分析之前,首先必须根据夯机的实际尺寸进行3D 建模。模型如图1 所示,主要包括发动机、上箱体、连接发动机轴的小齿轮、与小齿轮啮合的大齿轮、连杆、弹簧压缩导向杆等。对零部件进行虚拟装配,建立产品的3D 模型。

4.1.2 运动仿真定义

建立仿真模型,首先是要确定各零件间的静态关系,对连杆进行运动仿真定义。根据装配模型建立一个新的仿真模型时,仿真模块会自动将装配模型中的一个个零部件 (Part)映射成仿真模型中的连杆(Link),并且自动选择一个连杆作为接地连杆。在振动冲击夯的3D 模型中,主要传动零件有连接发动机轴的小齿轮、大齿轮、连杆、弹簧压块。因此首先分别定义4 个连杆,对应分别为L001、L002、L003、L004。与这4 个零件无相对运动关系的零件是箱体保护架、扶手、油箱等,定义为连杆L005。仿真模块自动映射的接地连杆不一定正确,需要设计人员进行修订确认。在振动冲击夯的运动仿真中,根据夯机的工作原理,定义箱体为接地连杆。

4.2 运动副的定义

建立仿真模型的第2 步是要确定各零件之间的动态关系,对运动副进行运动仿真定义。利用装配模型建立仿真模型时,仿真模块会自动将装配模型中的约束映射为运动仿真模型中。在振动冲击夯中,发动机固定在箱体上,发动机轴连接小齿轮轴,带动小齿轮转动,小齿轮与箱体是转动副(J001)。大齿轮与箱体也是转动副 (J002)。小齿轮与大齿轮是齿轮副(J003),大齿轮与连杆是转动副(J004),连杆与压缩弹簧导向杆是转动副(J005),压缩弹簧导向杆与箱体是滑动副(J006)。选择原动件的运动副进行运动驱动定义,冲击夯的动力源为发动机,选择小齿轮的运动副J001 进行运动驱动定义,定义为恒定的运动,速度定义为60 (°)/s。

4.3 仿真参数定义设定及结果分析

仿真模型建立的第3 步是设定仿真参数,确定仿真时间和步数。仿真时间设为60 s,保证小齿轮旋转超过一周即可,仿真步数设为60 步。仿真时设置干涉检查与测量,干涉与测量的对象都是连杆与发动机轴。通过运动仿真可以看到:设计的连杆部件与发动机轴运动无干涉。在一个振动周期的运动仿真中,可以设置连杆与发动机轴的间隙测量,仿真结果可以显示出一个运动周期的测量值变化结果,结果显示小齿轮轴心线与连杆内孔的距离值均在1 mm 以下,实现了连杆内孔尺寸的优化(见图6)。仿真结果表明:冲击夯传动机构设计合理,连杆内孔轮廓曲线设计精确。利用UG 对冲击夯进行 建模与联合仿真设计,有效地验证了传动机构运行的可靠性,并进一步优化了连杆凸轮轨迹曲线,提升了产品开发的有效性、合理性。此类仿真设计的方法也可以拓展到其他应用设计领域,为快捷、高效地开发新产品提供更有效的方法。

图6 振动冲击夯运动轨迹仿真图

5 结论

利用UG 的建模模块,设计了TPS350 型冲击夯的虚拟样机,进行了产品模型的虚拟装配。利用UG的运动仿真模块,对样机的传动部分进行了运动分析,得到了传动部件、关键零件、传动偏心连杆的轮廓曲线。既保证了连杆在完成冲击载荷作用下的强度需求,又实现了连杆尺寸的最小化,从而实现了冲击夯的小型化,使得冲击夯结构紧凑,性能稳定,大大降低了小型冲击夯的制造成本。

[1]姚东伟,王培先.HCR80K 振动冲击夯的技术创新研究与设计[J].机械制造,2012,50(3):19-21.

[2]唐圆,李杨,黄子斋.夯土墙用小型振动冲击夯优化设计[J].建筑机械,2011(10):96-99.

[3]刘建军,孟宪颐,王凯晖,等.基于SolidWorks 的振动冲击夯虚拟样机设计[J].机电产品开发与创新,2011,24(1):91-93.

[4]李韶岗,孟宪颐.振动冲击夯虚拟样机的建模与仿真[J].中国工程机械学报,2005,3(2):65-68.

[5]孟宪颐,李韶岗.基于虚拟样机技术的振动冲击夯参数设计研究[J].系统仿真学报,2007,19(2):326-329.

[6]唐伟强,聂世涛.基于UG 的PET 吹瓶机开合模系统动力学仿真研究[J].现代制造工程,2009(9):51-54.

[7]王国义,南文虎,肖根先.基于UG 运动仿真的汽车空调设计[J].甘肃科技,2009,25(17):13-15.

[8]邱雄.基于UG 仿真的框盖组合公差分析[J].机械工程师,2009(5):125-126.