基于光固化快速成型的精密铸造工艺分析

2015-04-25余东满李晓静

余东满,李晓静

(河南工业职业技术学院,河南南阳473009)

在我国精密铸造领域主要存在3 个难题: (1)生产效率不够高,导致产品的成本难以控制; (2)造型无法再次利用,生产规模较小; (3)造型原材料利用率低,生产现场环境差。这也是铸造行业被视为工艺原始、效率低下、污染严重的重要原因。如果将快速成型技术和精密铸造技术结合起来,可以有效地解决这些难题,从而提高产品的竞争力[1]。

快速成型(Rapid Prototyping,RP)技术是一种直接利用CAD 数据制造产品零部件的快速制造技术。主要优势在于快速成型技术的柔性高,速度快,不需要工装、刀具即可完成复杂形状产品的制造,是一种“无模制造”技术,快速成型技术可以缩短产品的设计和生产周期,降低产品的生产成本,并提高产品的制造质量。光固化快速成型技术又被称为立体光刻成型(Stereo Lithography Apparatus,SLA)技术,这是一种利用液态光敏树脂的光聚合原理的快速成型技术,其特点是不仅制造的速度快、精度高,并且使整个设计和制造过程能够脱离车间而在办公室内进行[2]。

精密铸造技术是一种采用易熔材料制作模样,并用耐火材料包覆后制成型壳,再放置高温环境下将模样熔化排出,得到无分型面的铸型,高温焙烧后浇注金属,从而获得高精度成品的精密铸造技术,也被称为熔模铸造[3]。利用精密铸造技术可以获得精密的铸件,不加工或少量加工就能直接使用。

快速成型技术和精密铸造技术具有联系性和互补性,一方面两者都适合制造形状复杂的零件,另一方面没有快速成型技术,熔模的生产就是精密铸造的瓶颈阶段;而没有精密铸造,快速成型技术的应用就有很大的局限性[4]。基于光固化成型的快速精铸技术具有光固化成型与精密铸造的优势: (1)柔性好,能够制造形状复杂零件;(2)能对产品进行整体制造;(3)能制造合金产品;(4)无需模具和工装,降低成本; (5)由CAD 数据制造,产品修正方便快捷。而采用光敏树脂材料取代蜡模,能够提高熔模的生产效率,这对于精密铸造行业有着重要意义。

1 工艺原理与流程

快速精密铸造技术要先通过CAD 数据模型,采用快速成型技术制得模样原型,如通过SLA 技术制得光敏树脂材料模样原型,然后采用挂浆淋砂法在光敏树脂模样上涂挂耐火型壳,通过高温焙烧使光敏树脂模样燃烧去除,最后进行金属浇注得到产品,从而实现高速制造和降低成本的目的。快速精密铸造技术工艺流程见图1。

采用光固化原型代替蜡模铸造功能零件,这一工艺方法能为数量较少及单件复杂精密零件成型提供无模具的快捷制造方法[5]。由于是通过CAD 数据模型开始制造的,因此在得到产品后进行测量,可以直接修正CAD 数据,从而快速获得精确的产品,这为新产品的研制开发提供了更有效率的技术途径。

图1 快速精密铸造技术工艺流程

2 快速精密铸造工艺

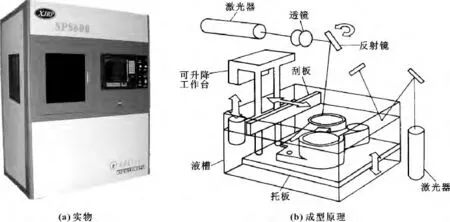

文中通过国营11 厂加工出的涡轮叶片说明快速精密铸造工艺流程。首先要使用涡轮叶片的三维CAD 数据模型,通过SPS600 快速成型机获得其树脂模样,然后依靠模样形成耐火型壳中型腔的模型,采用熔模铸造法浇注出金属型叶片[6]。SPS600 快速成型机及其工作原理如图2 所示。

图2 光固化快速成型机实物照片及成型原理示意图

2.1 快速成型

快速精密铸造工艺的第一步就是制作模样。模样是金属产品的原型,也是耐火型壳中型腔的模型,模样的精度直接影响金属铸件的产品质量。因此,模样应该具有很高的尺寸精度和表面光洁度。此外熔模本身的性能还应尽可能使随后的制造型壳等工序简单易行[7]。

采用光固化快速成型方法制作模样,要先将产品的CAD 数据模样转化成STL (STereo Lithography)文件格式,涡轮叶片的CAD 设计模型如图3 (a)所示。然后对STL 文件进行分层处理,得到离散的一系列的二维形状层片。在制作过程中,光敏树脂材料被紫外光照射产生聚合反应,由液态转换为固态,通过扫描二维层片进行逐层固化叠加,最终得到三维的实体原型。生产的三维树脂原型如3 (b)所示。

图3 涡轮叶片的模型

2.2 制造型壳

2.2.1 选用材料

树脂模样制作完后,要在其外覆盖耐火材料制成型壳。用来制作型壳的材料有两种:一种是直接形成型壳的材料,如耐火材料、黏结剂等,主要有石英和刚玉;另一类是硬化剂、表面活性剂材料,如硅酸乙酯水解液、水玻璃和硅溶胶等。

2.2.2 制壳工艺

(1)除油与脱脂。为了提高制造精度和涂料润湿模组表面的能力,在制壳前,要先将模样表面的油污清理干净。

(2)添加导气孔。在树脂模样上安装蜡棒,使模样在受热时能将模壳内的压力导出,防止型壳胀裂,并使高温下燃烧更加充分,灰分残留较低。

(3)连接浇道。依照通常的方法连接浇道,使得蜡与树脂两种不同的材料可以粘接牢固。

(4)挂浆与淋砂。将模样浸泡在浆料中,从而使浆料能够充分地润湿树脂模样,并在其表面覆盖均匀,然后进行淋砂。

(5)干燥与硬化。每层型壳都要进行,通过干燥与硬化工序,使浆料中的黏结剂由溶胶转变为凝胶,从而将耐火材料粘结牢固。

(6)疏通气孔。脱蜡前破开气孔蜡棒顶端的外壳,用烧红的铁丝刺透蜡棒,形成空气贯通孔。

(7)脱蜡处理。待型壳硬化,需要将模组熔去。通常采用蒸汽脱蜡的方式进行:温度165 ℃,压力0.35 MPa,时间10 ~15 min。脱蜡后树脂模不发生明显形变,对外壳影响小。

(8)焙烧型壳。焙烧型壳时要先将型壳埋入箱内的砂粒之中,再装炉焙烧。通常的入炉温度是750℃,之后升高到900 ~1 100 ℃保持2 h。在型壳焙烧的同时,脱脂气化同步进行。

2.3 浇铸铸件

2.3.1 工艺参数

选择20CrNiMo 作为材料,要求成型零件应具有空间交错结构,变截面气膜孔,形状完整,轮廓清晰。外部矩形尺寸4.5 mm×2.25 mm,内部矩形尺寸2 mm×1.8 mm。

2.3.2 浇注铸件

采用热型重力浇注进行浇注,具体方法是将型壳从焙烧炉中取出,在高温环境下进行浇注。这种方法的优点在于高温环境下浇注金属的流动性比较好,可以很好地将铸型填充,获得的铸件能够精确地复制型腔的形状,铸造精度比较高。缺点是在热型中浇注,金属冷却速度慢,导致金属晶粒粗大,从而使铸件的机械性能下降。此外,在浇注碳钢材料时,铸件的冷却速度较慢还易氧化和脱碳,对铸件的硬度、光洁度和尺寸精度造成影响。

2.3.3 清理铸件

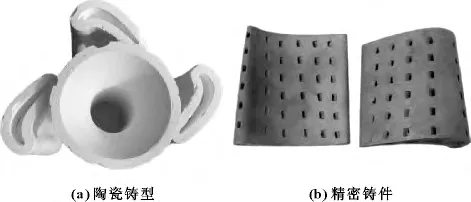

清理铸件的方法:(1)去除铸件上的型壳;(2)将铸件从浇注系统上取下; (3)将铸件上粘附的型壳耐火材料去除; (4)清理铸件在热处理之后的氧化皮、切边和切割浇口残余等。涡轮叶片的陶瓷铸型和精密铸件分别如图4 (a)、(b)所示。

图4 涡轮叶片的模型

3 结论

通过采用光固化快速成型技术获取树脂材料模样,随后用不同的金属材料(不锈钢和铝)进行精密铸造,分为3 组铸件进行加工试验,小批量试生产30 件均获得了成功。加工试验证实:基于快速成型技术的快速精密铸造工艺能够完全省去传统易熔模铸造工艺中的模具加工环节,解决了传统铸造中模具制造难度大、周期长、费用高的难题,缩短了生产时间,降低了生产成本。此外,快速精密铸造工艺的柔性较好,可以加工形状较为复杂的零件,为小批量精密熔模快速铸造工艺提供了一种新的手段。

[1]刘伟军.快速成型技术及应用[M].北京:机械工业出版社,2006.

[2]张宇红,曾俊华,洪军.大型零件光固化快速成型工艺研究[J].计算机集成制造系统,2007(3):553-557.

[3]李邦盛,任明星,傅恒志.微精密铸造工艺研究进展[J].铸造,2007,56(7):673-678.

[4]彭艳锋.激光快速成型与传统精密铸造技术的工艺组合应用[J].航天制造技术,2005(5):25-28.

[5]傅蔡安.精密熔模铸造小批量快速制造法的研究[J].成组技术与生产现代化,2007,24(3):52-54.

[6]佚名.SLA 树脂模精密铸造工艺项目验收报告[R].陕西,2009.

[7]韩伟,于望生,孔胜国.无余量精密铸造大型涡轮叶片模具设计[J].特种铸造及有色合金,2008,28(11):864-865.