热镀锌钢板表面色差缺陷的微观检测分析

2015-04-13姚敢英张磊代敏敏杨王元勋

姚敢英 张磊 代敏敏 杨 王元勋

摘 要:对不同色差的热镀锌钢板用不同方法进行了微观检测分析,探究产生表面色差的原因。利用扫描电子显微镜(Scanning Electron Microscope,SEM)检测发现,表面出现色差的热镀锌钢板的镀层表面存在大量的孔洞,其直径约为1~4 μm。通过X射线光电子能谱(X-ray Photoelectron Spectroscopy,XPS)分析,检测到这些孔洞区C元素和O元素的含量较高,说明含有夹杂物。通过镀层的X射线衍射(X-ray Diffraction,XRD)分析及三维表面形貌检测发现,与表面色泽均匀的热镀锌钢板相比,表面出现色差的热镀锌钢板的结晶度较高,并且晶粒大小不均匀,镀层表面的纹理不规则。从光学角度来讲,这些因素都导致了热镀锌钢板表面出现色泽差异。

关键词:热镀锌钢板;色差;微观检测;孔洞;杂质;晶粒尺寸

中图分类号:TG142文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2015.01.04

热镀锌汽车板是将薄钢板浸入熔解的锌槽中,使其表面粘附一层锌的薄钢汽车板。带钢浸入到溶融的锌液中后,固态金属与液态金属会发生反应和扩散,带钢表面会生成Fe-Zn合金层、Fe2Al5抑制层。由于钢基化学成分、带钢表面形态、锌液成分、锌液温度及带钢入锌锅温度等因素都会影响热镀锌镀层组织结构,从而影响到镀锌板表面质量,因此需要深入到镀层微观结构进行检测分析,探讨不同表面质量的热镀锌板的表面镀层微观结构差异[1-2]。

目前,不同型号的热镀锌钢板,其表面质量存在着较大差异,尤其是色泽差异较大,色差较大的热镀锌钢板表面致密性差,影响着后期镀锌钢板涂装的清晰性和鲜映性[3]。本文以存在色差较大的两种型号的热镀锌钢板作为研究对象,通过微观形貌检测,表面晶体结构检测,表面元素分布检测,对比分析引起热镀锌板表面色差的原因。

1 试验试样

本试验材料选用的是厚度为1 mm的两种型号冷成形用连续热镀锌薄钢板,分别标记为样品1和样品2,其中样品2热镀锌钢板与样品1相比,其表面色泽较差。在两种样品的边部、中部取样制成10 mm×10 mm的检测试样,如图1(a)和(b)所示。检测前首先对试样表面用汽油和酒精进行清洗,去除油污。

2 Sirion场发射扫描电子显微镜检测

利用Sirion场发射扫描电镜检测两种热镀锌钢板样品的表面,分别放大不同倍数,得到两种样品的微观形貌如图2~7所示。从图中可以看出,样品1的镀层表面平整,镀层均匀,纹理清晰。而从样品2不同放大倍率的微观形貌图中可以看出,样品2镀层表面不平整,镀层不均匀,并且出现大量孔洞,同时还有瘤状缺陷,在放大到2 000倍时,发现样品2表面有很多针状的细孔,放大到4 000倍时,这些孔洞更明显,孔洞直径达1~4 μm。这表明样品2表面镀层疏松,不致密。从光学角度解释样品2镀锌板色泽较差的原因,是因为其表面不平整,孔洞较多,光照在表面会导致反射光强不均匀,相比表面较平整而形成的均匀的光反射,其外观会表现出色泽差异。因此热镀锌汽车板表面镀层形成的孔洞是影响色泽度和致密度的一个重要因素。

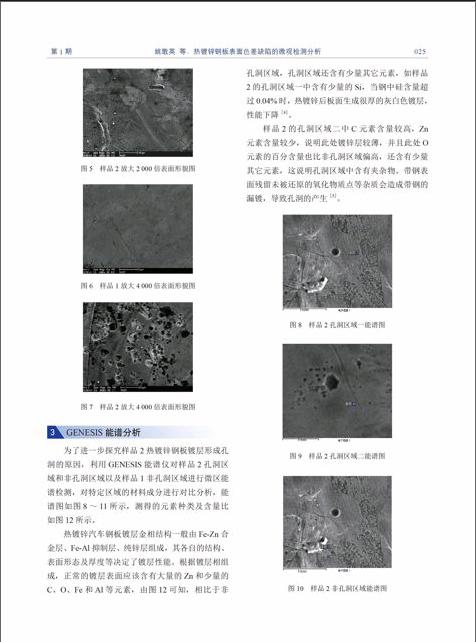

3 GENESIS能谱分析

为了进一步探究样品2热镀锌钢板镀层形成孔洞的原因,利用GENESIS能谱仪对样品2孔洞区域和非孔洞区域以及样品1非孔洞区域进行微区能谱检测,对特定区域的材料成分进行对比分析,能谱图如图8~11所示,测得的元素种类及含量比如图12所示。

热镀锌汽车钢板镀层金相结构一般由Fe-Zn合金层、Fe-Al抑制层、纯锌层组成,其各自的结构、表面形态及厚度等决定了镀层性能。根据镀层相组成,正常的镀层表面应该含有大量的Zn和少量的C、O、Fe和Al等元素,由图12可知,相比于非孔洞区域,孔洞区域还含有少量其它元素,如样品2的孔洞区域一中含有少量的Si,当钢中硅含量超过0.04%时,热镀锌后板面生成很厚的灰白色镀层,性能下降[4]。

样品2的孔洞区域二中C元素含量较高,Zn元素含量较少,说明此处镀锌层较薄,并且此处O元素的百分含量也比非孔洞区域偏高,还含有少量其它元素,这说明孔洞区域中含有夹杂物。带钢表面残留未被还原的氧化物质点等杂质会造成带钢的漏镀,导致孔洞的产生[5]。

4 镀层的XRD分析

本试验采用的是XPert Pro X射线衍射仪,本次试验主要用来进行物性分析,并测出镀层结晶度和晶粒大小。采用Cu-Ka射线源,波长为λ=1.540 6 ?,工作模式为θ-2θ扫描,扫描范围为5°~90°,步长为0.001。用XPert High Score软件进行XRD相鉴定和半定量分析。

采用XRD对两种样品的热镀锌钢板镀层的η相、ζ相、δ相进行检测,得到能谱检测结果如图13所示。其中η相是纯锌层,ζ相是以FeZn13为基础的中间金属相,δ相是以FeZn7为基础的中间金属相。由图可知,样品1和样品2各镀层中衍射峰的强度由高至低为η相、ζ相和δ相,并且三强峰出现的位置相近,说明两块板的镀层具有相同的物相。此外各镀层中均有较强的η相衍射峰,表明热镀锌钢板锌层具有非常强的晶粒长大择优取向,而样品1的η相衍射峰高于样品2,说明样品2的镀层中锌的含量较低,样品2热镀锌钢板中存在孔洞[6]。

5 样品的晶粒尺寸与结晶度分析

利用XPert Pro X射线衍射仪测得样品1和样品2热镀锌钢板的晶粒尺寸见表1。由表1可知,样品1不同点处的晶粒尺寸值相差不大,表明晶粒尺寸细小均匀,形成镀层结构均匀,而样品2晶粒尺寸波动较大。有研究表明晶粒由针状变成细粒状可以使镀层色泽均匀[7],因此晶粒尺寸的波动区域对于热镀锌汽车板表面色泽有一定的影响。

结晶度指结晶区域所占的比例,由表2可知,样品2的结晶度要高于样品1的结晶度,说明样品2在热镀锌后形成更多晶体,导致晶区与非晶区的界面会增多。由于晶区界面会发生光散射,造成反射光强不均匀[8],因此导致样品2的表面色泽相对较差。所以镀层结晶度也是影响表面色泽的一个因素。

6 三维镀层表面形貌分析

热镀锌钢板镀层的三维表面形貌能够提供更完整的表面信息,并且表面形貌在空间上的分布更能直观地表明其与表面色泽之间的关系。本试验采用的仪器是表面轮廓综合测量仪(Taylor Hobson),由于此仪器具有高度的精密性,测量过程对硬基体的划伤可以忽略,可以得到准确的镀锌层表面形貌,测量结果经过高斯滤波以消除形状波度的影响。

分别对样品1和样品2取不同面积大小的区域进行三维形貌检测,测得的结果如图14~17所示。从图中可以看出,相比于样品1,样品2具有更明显的波峰波谷,当测量区域由2 mm×2 mm缩小到0.1 mm×0.1 mm后,明显看出样品2镀层表面的纹理不规则,说明样品1表面更平整,反光性能更好,色泽更均匀。

为了具体说明样品1与样品2热镀锌钢板之间的表面形貌差异,用表征光学特征的参数Sq来探讨它们之间的区别。根据国际标准ISO 25178—2,Sq为一个尺寸限定区域内被测点高度值的均方根值,常用来描述光学表面的特征。

选取样品1和样品2不同位置各10个测点,测量尺寸为1 mm×1 mm,得到Sq值如图18所示。从图中可以看出两种样品Sq值相差较大,表面形貌有明显的差异。样品2表面的Sq值明显高于样品1,并且样品2的Sq大小不均匀,说明样品2表面不平整,产生光陷阱作用,造成表面反射光不均匀,产生色差缺陷。相比之下,样品1的Sq值分布更均匀,并且低于样品2,这说明样品1表面平整,最终导致样品1热镀锌钢板镀层表面色泽优于样品2镀层表面色泽。

7 结论

(1)对两种型号的热镀锌钢板进行场发射扫描电子显微镜(SEM)检测,通过检测发现样品2热镀锌钢板镀锌层存在大量直径约为1~4 μm的孔洞,这表明样品2热镀锌钢板镀层疏松,不致密;与样品2相比样品1热镀锌钢板的镀层表面平整,致密性好。

(2)通过XPS分析,检测到样品2镀锌钢板镀层表面的孔洞区域有C元素和O元素含量偏高现象。C元素过高说明此处带钢发生漏镀,导致热镀锌钢板表面产生孔洞;O元素含量过高说明此处含有夹杂物,镀层表面的杂质会造成带钢的漏镀,导致孔洞的产生。

(3)通过镀层的XRD分析发现,样品2热镀锌钢板的结晶度较高,并且晶粒大小不均匀,造成镀层表面光的散射,其热镀锌钢板表面出现色泽差异。

(4)通过三维表面形貌检测分析,发现样品2镀层表面的纹理不规则,Sq值大小分布不均匀并且明显高于样品1的Sq值。这说明样品2表面不平整,产生光陷阱作用,造成样品2热镀锌钢板表面反射光强不均匀,产生色差缺陷。

参考文献(References):

朱久发. 热镀锌板镀层表面缺陷及其消除措施 [J]. 武钢技术,2009,47(6):47-50.

Zhu Jiufa. Coating Surface Defect on Hot-Dip Galvanized Steel Sheet and Its Preventive Measures [J]. WISCO Technology,2009,47(6):47-50. (in Chinese)

张召恩,刘利,李学涛,等. 热镀锌板表面控制技术 [J]. 表面技术,2009,38(5):90-92.

Zhang Zhaoen,Liu Li,Li Xuetao,et al. Surface Quality Controlling Technology of Hot Dip Galvanizing Steel Strip [J]. Surface Technology,2009,38(5):90-92. (in Chinese)

SAKURAI M,INAGAKI J,YAMASHITA M. Effect of Surface Texture of Galvannealed Steel Sheet on Image Clarity After Painting [J]. Tetsu-to-Hagane,2003, 89(1):18-22.

AZIMI A,ASHRAFIZADEH F, TOROGHINEJAD M R. Metallurgical Assessment of Critical Defects in Continuous Hot Dip Galvanized Steel Sheets [J]. Surface & Coatings Technology,2012(206):4376-4383.

李亚东,江社明,袁训华,等. 热镀锌钢板镀层表面麻点缺陷的产生原因及预防措施 [J]. 腐蚀与防护,2009,30(12):917-920.

Li Yadong,Jiang Sheming,Yuan Xunhua,et al. Reasons and Preventive Measures for Pock Flawso Coating Surface of Galvanized Steel Sheet [J]. Corrosion & Protection,2009,30(12) :917-920. (in Chinese)

谢勇. 热镀锌板镀层铝含量对镀层组织和耐剥离性的影响 [D]. 昆明:昆明理工大学,2012.

Xie Yong. The Coating Aluminum Content in Hot Dip Galvanized Sheet Influence on the Coating Organizations and Flaking Resistance [D]. Kunming:Kunming Univer-sity of Science and Technology,2012. (in Chinese)

ISHIZUKA K,SHINDO H,HAYASHI K. Phosphate-Treated Galvanized Steel Sheet Excellent in Corrosion Re-sistance and Paintability:US Patent,6596,414 B1 [P]. 2003.

ISHIZUKA K,SHINDO H. Zinc Phosphate-Treated Galvanized Steel Sheet Excellent in Corrosion Resistance and Color Tone:US Patent,6649,275 B1 [P]. 2003.