基于飞灰含碳量预测的火电厂配煤掺烧燃料成本计算

2015-04-12邹光球向春波吴勇才

邹光球 黄 敏 向春波 吴勇才 刘 乐

(1.大唐先一科技有限公司 2.中国大唐集团公司湖南分公司)

近几年,煤炭市场已经由卖方市场逐步转变为买方市场,各类煤炭资源较为充沛;而另一方面,随着电厂增效益压力的越来越大,作为占电厂总成本80%的燃料成本成了电厂特别关注的问题[1]。在保证锅炉安全稳定运行、机组按计划带负荷以及污染物排放达标的前提下,实现火电厂科学精细化配煤掺烧管理是有效降低燃料成本的途径之一[2]。

现有配煤掺烧系统的核心思想是根据库存煤、发电计划,计算得出符合要求的若干混煤组合,并以混煤的吨单价进行排序寻优。确定混煤方案后,根据手工输入的煤量,最终得到掺配方案。其缺点是,只考虑每吨混煤的价格,而未涉及因混煤特性不同造成的煤耗变化引起的燃料成本差异。

为合理计算火电厂因配煤掺烧带来的燃料成本效益,本文建立了单位发电燃料成本的预测模型,并依托湖南某电厂的实际生产数据,验证了该模型。结果表明,该模型预测精度高,方法适用于生产实际,可用于指导电厂配煤掺烧工作,有效降低电厂燃料成本。

1 单位发电燃料成本

单位发电燃料成本是指机组每发一度电所消耗的燃煤量对应的货币金额。本文引入混煤标单概念,混煤标单是指将混煤发热量折算为标准煤发热量后得到的燃煤单价。据此,单位发电燃料成本可按下式计算:

式中Crl——单位发电燃料成本,元/千瓦小时;

B0cs——掺烧(标)煤耗预测值,g/(kW·h);

Chm——混煤标单,元/吨;

Q0net,ar——标准煤低位发热量,取29271.76,kJ/kg;

Ci——掺配单煤单价,元/吨;

xi——单煤掺配量比例系数;

Qi——掺配单煤收到基低位发热量,kJ/kg;

n——掺配单煤种类数。

由上述公式可知,单位发电燃料成本的计算可归结为掺烧 (标)煤耗B0cs的计算。在汽机热耗、管道效率不受混煤特性影响的前提下,该指标仅受锅炉效率ηg1的影响。因此,我们认为单位发电燃料成本的计算可归结为锅炉效率ηg1的计算。

本文沿用行业标准 《火力发电技术经济指标计算》 (DL/T 904—2004)给出的计算方法和规范计算锅炉效率[3]。在该规范中,受煤质影响波动最大且影响锅炉效率占比较大的是机械不完全燃烧热损失,而计算该损失需要的运行参数是飞灰含碳量[4]。下文将重点研究飞灰含碳量的预测方法。

2 飞灰含碳量预测

飞灰含碳量的大小和混煤特性、运行工况有关,在运行工况正常的情况下,混煤特性的不同决定了飞灰含碳量的变化规律。就混煤特性而言,影响因素主要表现在低位发热量、水分、灰分、固定碳和挥发分上;从运行角度分析,影响因素主要表现在炉膛出口氧量、平均负荷上[5]。

在对比分析了均值法、回归算法、机理建模法、神经网络建模法等方法后,本文认为采用神经网络建模法对飞灰含碳量进行预测是最为准确的,且具有良好的推广性。

神经网络是一种模拟生物神经元工作方式的数学模型[6]。它揭示了数据样本中蕴含的非线性关系,大量的处理单元组成了非线性自适应动态系统,具有良好的自适应性、自组织能力以及很强的学习、联想、容错和抗干扰能力,在不同程度和层次上可模仿大脑的信息处理机制,灵活方便地对多成因的复杂未知系数进行建模。

目前,神经网络已经在多个学科领域被广泛应用于模式识别、预报预测以及数值逼近等方面[7]。而BP神经网络是神经网络中应用最为广泛的一种,因网络权值的调整规则采用误差反向传播算法而得名,其预测功能已在农作物虫情预测、冬小麦产量、土壤参数、交通流混沌等诸多领域的工程研究中得到广泛应用。基于此,本文最终采用BP神经网络对飞灰含碳量进行预测。

3 神经网络建模

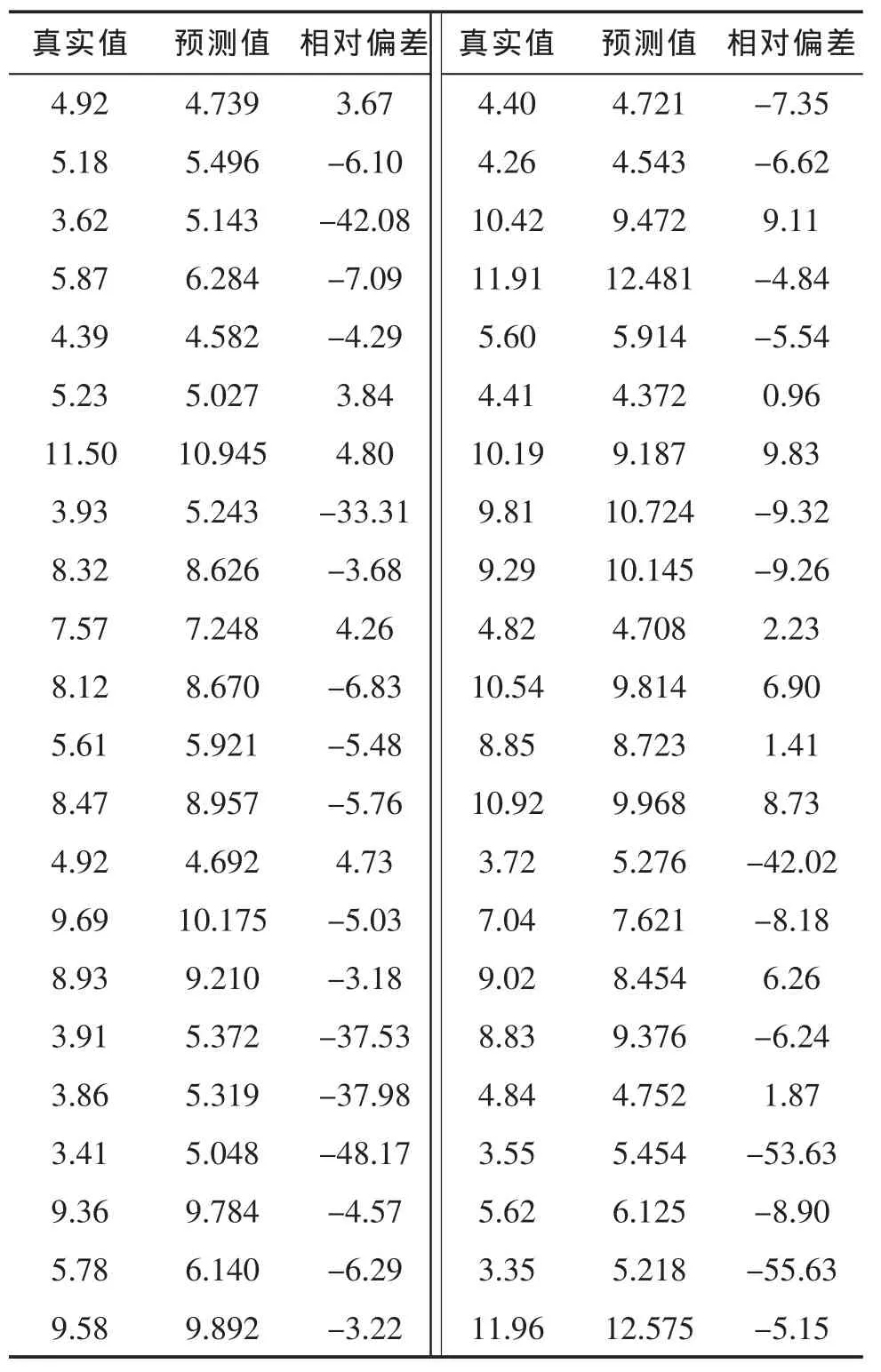

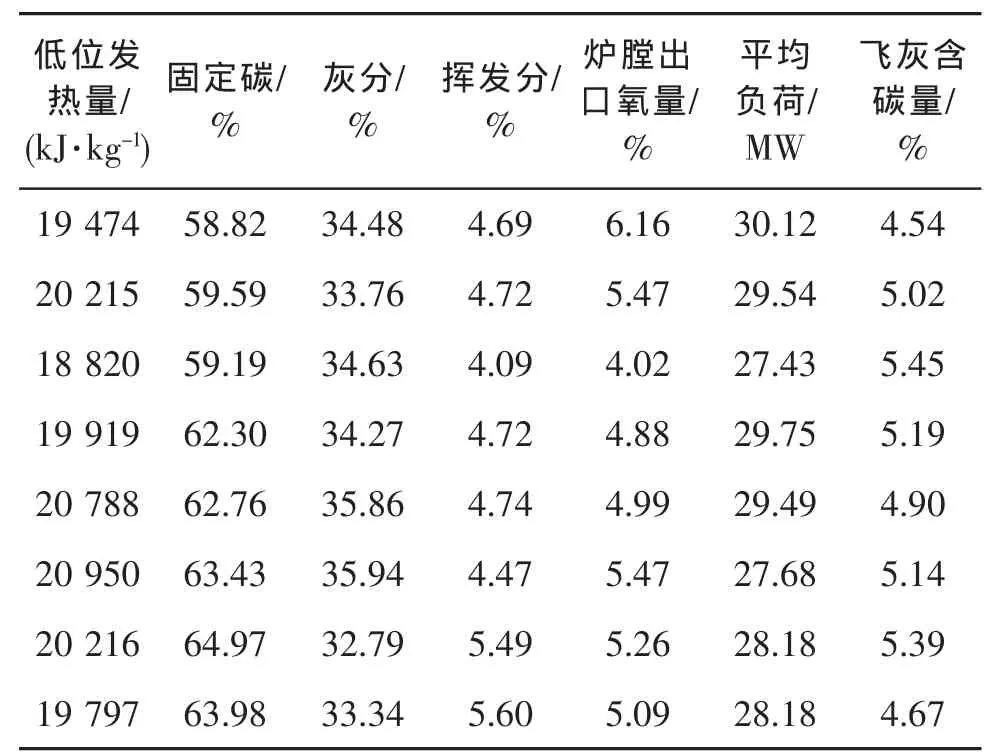

选取湖南某电厂实际入炉煤煤质参数 (低位发热量、固定碳、灰分、挥发分)、炉膛出口氧量、平均负荷等为自变量,选取实测的飞灰含碳量为因变量。样本数据700组,测试数据44组。利用BP神经网络建立数学模型,在得到满足精度要求的各层权值、阈值、学习率后,利用测试数据检验该模型。表1给出了44组测试数据的真实值、预测值及相对误差值。

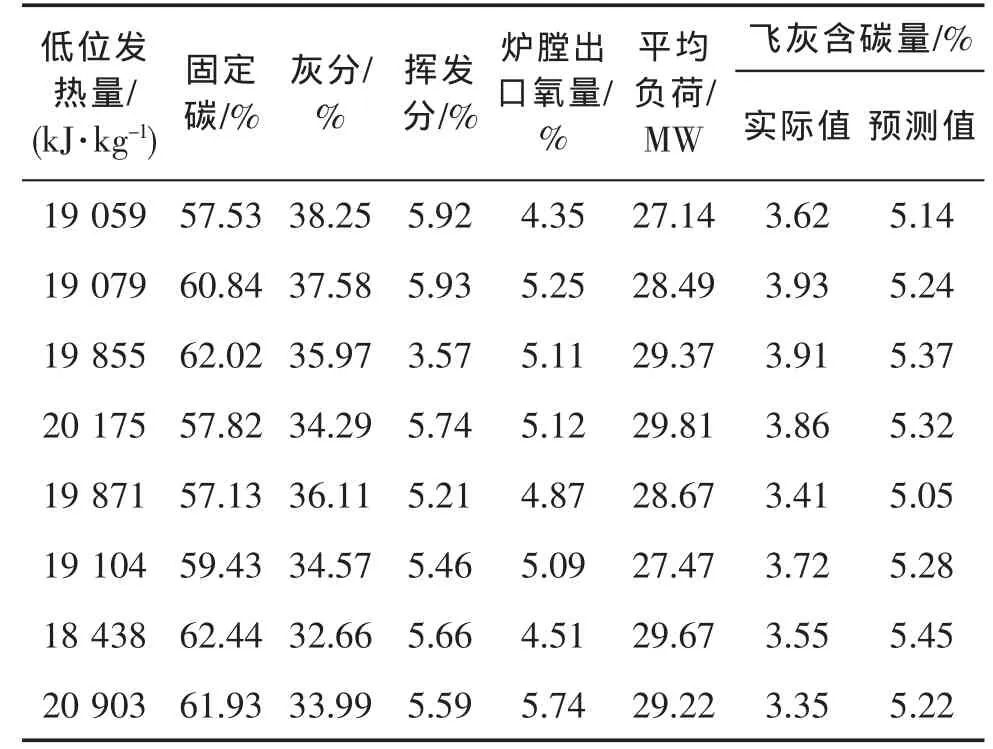

将误差超过±10%的测试样本原始数据及与测试样本相似的训练样本列表如表2、表3所示。

对比分析表2、表3可知,在训练、测试样本中,各参数相近。在训练样本中,处于这个范围内的飞灰含碳量在4.54%~5.45%之间,而对于测试样本,飞灰含碳量预测值在5.14%~5.45%,实际值则在3.62%~3.91%。鉴于此,本文认为测试样本由于自身原因 (数据错误、设备故障、运行条件等)严重偏离已有训练样本是造成误差较大的主要原因,而非模型自身问题。

综上所述,除部分样本误差超过10%外,大部分预测样本的相对误差都在10%以下。由于飞灰含碳量本身就是受多种因素共同影响的量,故本文认为,相对误差精度达到10%即可满足生产实际需要。

4 应用情况分析

结合上文所述思路,针对湖南某电厂的实际情况,开发了配煤掺烧决策支持系统。在该系统中,利用神经网络算法建立了飞灰含碳量的预测模型,计算得出了单位发电燃料成本。该厂自2014年年初正式使用该系统后,其飞灰含碳量累计最大绝对偏差为0.8%,最大相对偏差为9.7%,其预测的准确性、可靠性得到了电厂的认可。利用该系统,电厂上半年燃煤综合标单价格从0.25元/千瓦小时降低至0.245元/千瓦小时,上半年累计发电6.48亿千瓦小时,节约燃料成本324万元。

表1 测试样本实际值、预测值对比分析 (%)

表2 与误差过大的测试样本相似的训练样本

表3 误差过大的测试样本

5 结语

本文对现有配煤掺烧系统仅计算混煤吨单价而忽略煤耗引起的燃料成本差异的问题进行了研究。采用基于神经网络建模预测飞灰含碳量的方法,计算掺烧 (标)煤耗,进而得到单位发电燃料成本。该方法在湖南某电厂的实施结果表明:该模型预测准确性高,用于指导电厂实际掺配工作经济效益显著。

[1] 乔攀,谭鹏.火电厂配煤掺烧成本效益分析 [J].湖北电力,2014,38(4):59-61.

[2] 段学农,朱光明,焦庆丰.电厂锅炉混煤掺烧技术研究与实践 [J].中国电力,2008,41(6):51-53.

[3] DL/T 904—2004火力发电技术经济指标计算 [S].

[4] 杨军华,陈国慧,徐永康,等.锅炉机械不完全燃烧损失q4的模糊定量研究 [J].热力发电,2000(2):34-37.

[5] 王舰.煤质 (种)特性对电站锅炉影响的试验研究[D].杭州:浙江大学,2002:49-52.

[6] 张毅,丁艳君,张鸿泉,等.电站锅炉运行性能综合预测模型 [J].动力工程,2006,26(1):84-88.

[7] 杨安华,彭清娥,刘光中.BP算法固定学习率不收敛原因分析及对策 [J].系统工程理论与实践,2002(12):22-25.