大型卧式搅拌设备中搅拌轴的设计要点*

2015-04-12蔡慈平

蔡慈平

(上海华谊集团装备工程有限公司)

0 引言

搅拌轴是搅拌设备中一个非常重要的零件,它承受多种载荷,需要有较高的强度和刚度等,尺寸精度和技术要求都比较高,计算比较复杂。通常都按照HG/T 20569—2013《机械搅拌设备》的规定进行搅拌轴的强度、刚度和临界转速等计算。

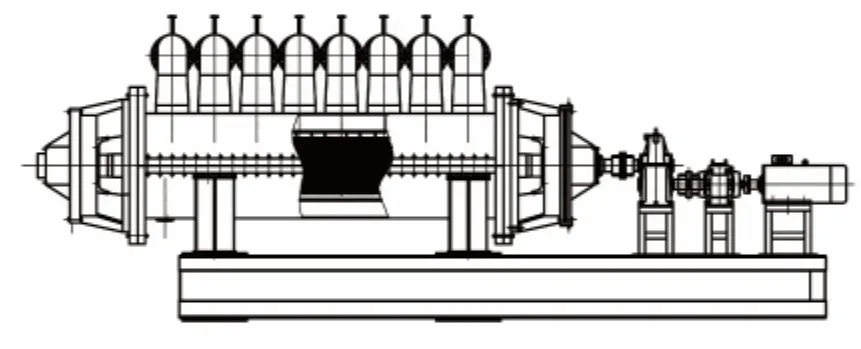

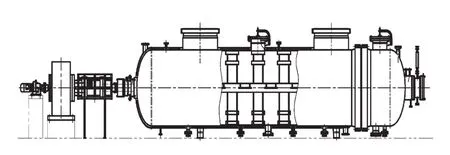

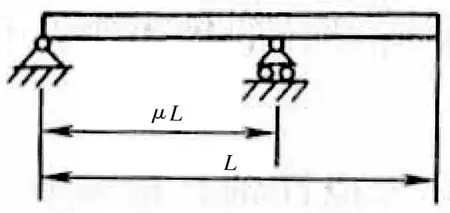

在碳纤维反应釜、聚丙烯反应釜等大型卧式搅拌设备中,搅拌轴的安装位置通常都位于设备的中心轴线上,轴支撑在设备两端封头中心处的轴承上,如图1、图2所示。由于这种形式搅拌轴的结构特点与通常搅拌设备中的搅拌轴有所差异,所以在设计时需要根据其特点予以专门的考虑。

图1 大型卧式搅拌设备(碳纤维反应釜)

本文主要针对大型卧式搅拌设备中搅拌轴的设计提出相关的注意要点。

1 大型卧式搅拌设备中搅拌轴的特点

大型卧式搅拌设备中搅拌轴通常具有如下一些特点:

图2 大型卧式搅拌设备 (聚丙烯反应釜)

(1)搅拌轴的支承形式通常是具有外伸端的双支承点单跨轴;

(2)在工作时,搅拌轴同时承受着较大的扭矩和弯矩等载荷的作用;

(3)两个支承点之间的距离较大,轴及轴上搅拌器等的质量比较重,由此而产生的弯矩对搅拌轴的影响必须予以考虑;

(4)轴的尺寸比较大,为了尽可能地减少重量,搅拌轴通常可采用空心轴形式。

2 搅拌轴的材料、热处理和表面处理工艺

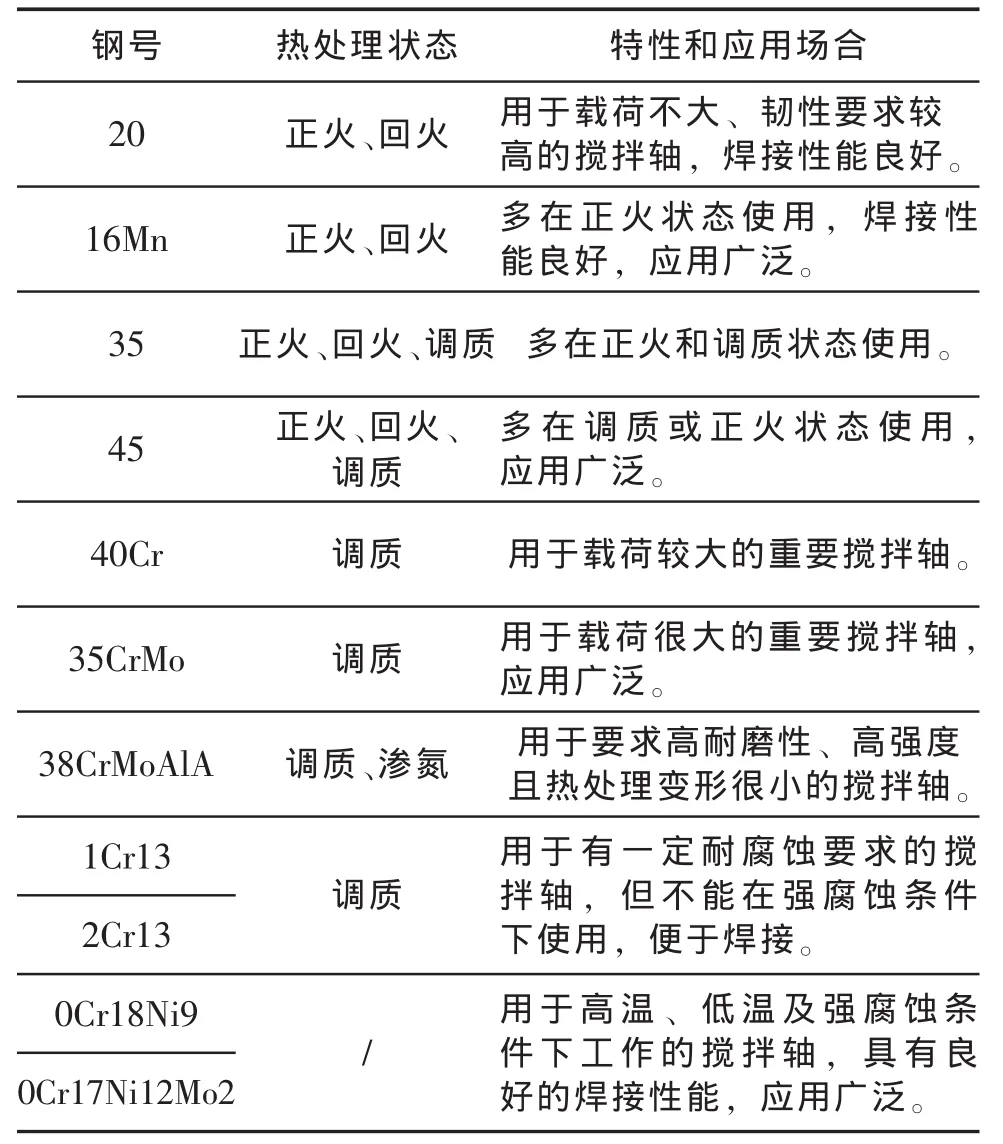

在大型卧式搅拌设备中,搅拌轴除了承受容器中的温度、压力等载荷,以及工作介质的腐蚀等影响外,还要受到搅拌系统工作时产生的扭矩、弯矩和冲击力等载荷的作用,且这些载荷多为不规则的、随机变化的。所以搅拌轴的材料选择、热处理和表面处理工艺的确定十分重要。表1列出了搅拌轴常用的材料和热处理状态等。

2.1 材料的选择

(1)用于搅拌轴的材料应具有良好的综合性能(如力学性能、工艺性能、化学性能和物理性能等)。此外,在选择搅拌轴的材质时还需要考虑搅拌轴的制造工艺以及经济合理性等因素。

①采用优质碳素结构钢和低合金钢的搅拌轴使用广泛,如45钢在调质后具有良好的力学性能,在不需要焊接的场合应用较广;16Mn因其具有优良的力学性能和良好的焊接性能而被广泛使用;

②对于承受载荷较大的搅拌轴通常采用合金结构钢,如35CrMo因其具有优异的综合力学性能而被广泛应用于载荷很大的重要搅拌轴中;

③在高温、低温及强腐蚀等条件下工作的搅拌轴,应使用耐热钢和不锈钢材质,常用的有0Cr18Ni9、0Cr17Ni12Mo2等。

(2)对于承受载荷较小或直径变化不大的轴,可选用圆钢或厚壁无缝钢管作为搅拌轴的坯料;对于承受载荷较大或直径变化较大的阶梯轴,一般采用锻件作为坯料。

表1 搅拌轴的常用钢号、热处理状态和应用场合

2.2 热处理和表面处理工艺

(1)为了提高搅拌轴的承载能力,搅拌轴通常都需要通过热处理工艺来提高材料的力学性能。常用的热处理工艺有正火、回火和调质等。

(2)在安装滑动轴承、填料密封等的轴段还要求具有较好的耐磨性能,以提高搅拌轴的使用性能和使用寿命。常用的表面处理方法有:

①通过表面热处理提高耐磨性,如渗碳、渗氮等;

②在搅拌轴的相关轴段上喷涂或堆焊硬质合金;

③在耐磨性要求高的轴段处镶套由耐磨材料制成的轴套等。

3 搅拌轴的结构设计

在搅拌轴结构设计时,要考虑下列一些主要因素。

(1)合理设置支撑形式和支撑点位置,使搅拌轴的受力合理。做到扭矩合理分流、弯矩合理分配。

(2)在满足搅拌轴的强度和刚度的前提下,尽量减少重量、节约材料,例如采用空心轴的形式、等强度外形尺寸等。

(3)采取有效措施提高搅拌轴的刚度,减小变形。

(5)搅拌轴上的搅拌器等零部件必须有可靠的定位措施。

(6)要考虑搅拌轴加工工艺所必需的结构要素,如中心孔、螺尾退刀槽、砂轮越程槽等。

(7)要尽量减少配合面,并考虑便于加工、安装、拆卸和维修所必需的结构要素,如装拆或调整所需的空间、零件所需的滑动距离等。

(8)在满足使用要求的条件下,合理确定轴的加工精度和表面粗糙度,合理确定轴与轴上零件的配合性质。

4 搅拌轴的强度计算

大型卧式搅拌设备中的搅拌轴通常均按弯扭合成法进行强度计算。在计算时,作用在搅拌轴上的载荷其大小及位置应已确定,轴的结构设计也应基本确定。

通常,搅拌轴强度计算的步骤如下:

(1)作出搅拌轴的受力简图。如果作用在轴上的载荷不在同一平面上,则须将其分解到相互垂直的两个平面上。通常把搅拌轴视为置于铰链支座上。

(2)作出水平面和垂直面上的受力图及相应的弯矩图,再按矢量叠加求得合成弯矩。当轴上的轴向力较大时,还应计算由此引起的正应力。

目前陆上通信技术日新月异,3G/4G/5G技术、Iridium-NEXT和Inmarsat I-5等虽然还没有广泛运用到海事移动业务中,但是已具备支持E-Navigation战略的能力。GMDSS是通信技术发展在一定历史阶段的产物,强调高接入率,尤其是遇险报警的成功率,而E-Navigation战略追求的是稳定、低资费和大带宽的海事移动通信。如果说GMDSS初级阶段以牺牲E-Navigation战略需求为代价,准现代化则应该以尽可能满足战略需求为前提。例如,为船舶近岸、沿海及远洋航行提供不同的通信策略,打破传统“双套设备”的概念,利用多种措施保证遇险报警的接入率等。

(3)作出搅拌轴的扭矩图。

(4)确定搅拌轴的危险截面。危险截面应取承受弯矩、扭矩大,截面尺寸较小,应力集中较严重的截面。

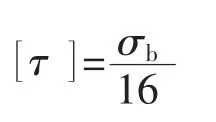

(5)根据搅拌轴的材料,计算许用剪力。

式中 σb——搅拌轴的抗拉强度,MPa。

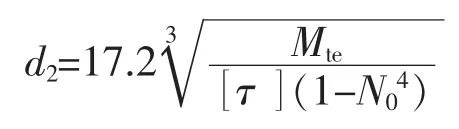

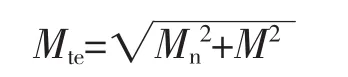

(6)按弯扭合成强度计算搅拌轴的轴径。

式中Mte——轴上扭矩和弯矩同时作用时的当量扭矩, N·m;

Mn——按传动装置效率计算的搅拌轴传递扭矩, N·m;

M——搅拌轴上的弯矩总和 (由径向力引起的弯矩MR和由轴向推力引起的弯矩MA之和),N·m;

N0——空心轴的内径与外径的比值。径向力引起的弯矩MR和轴向推力引起的弯矩MA的计算可参见HG/T 20569。

(7)将计算出的轴径圆整成标准直径。

5 搅拌轴的刚度校核

搅拌轴在载荷的作用下会产生扭转和弯曲变形,当这些变形超过允许值时,会使搅拌设备的工作状况恶化,甚至会使搅拌设备无法正常工作。例如:搅拌轴过大的弯曲变形会影响搅拌桨的工作平稳性,严重时还会导致搅拌桨与反应釜釜壁相碰撞,使搅拌设备不能正常运行;过大的弯曲变形还会使轴封产生泄漏甚至失效,并使轴承磨损加剧和使用寿命降低等。所以必须对搅拌轴进行刚度校核,以保证搅拌轴的正常工作。搅拌轴的刚度分为扭转刚度和弯曲刚度两种,需要分别进行校核。

5.1 轴的扭转刚度

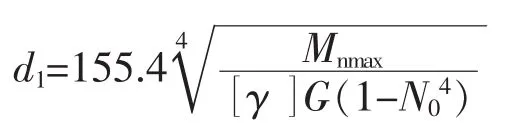

扭转刚度校核是根据许用扭转变形量来核算搅拌轴的轴径。

式中Mnmax——搅拌轴传递的最大扭矩,N·m;

G——搅拌轴材料的剪切弹性模量,MPa;

[γ]——搅拌轴的许用扭转角, (°)/m。

搅拌轴传递的最大扭矩Mnmax的计算和搅拌轴的许用扭转角 [γ]的选取均可参见HG/T 20569。

5.2 轴的弯曲刚度

(1)弯曲变形的计算方法

搅拌轴的弯曲变形通常可按带悬臂的双支点简支梁进行计算,或用有限元分析等方法进行计算。按带悬臂的双支点简支梁进行计算简单方便,但计算精度较低,特别是对载荷和结构较复杂的搅拌轴其计算偏差就更大,因此该计算方法通常适用于载荷和结构较为简单、要求不是很高的搅拌轴。有限元分析法的计算精度高,适用于各种载荷、结构复杂和要求较高的搅拌轴。

如果轴上作用的载荷不在同一平面内,则应将载荷分解为两互相垂直平面上的分量,分别计算出两个平面内各截面的弯曲变形量,然后用矢量相加进行合成。如果在同一平面内作用有几个载荷,其任一截面的弯曲变形量等于各载荷分别作用时该截面的弯曲变形量的标量和。

(2)按轴上任意点处允许径向位移验算轴径

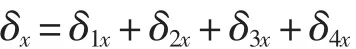

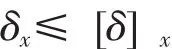

搅拌轴的弯曲变形校核主要就是对轴上任意点处径向位移量进行计算,使其小于允许的径向位移值。

①因轴承径向游隙所引起的轴上任意点处的位移 δ1x。

②由流体径向作用力所引起的轴上任意点处的位移 δ2x。

③由搅拌轴与各层圆盘 (搅拌桨及附件)组合质量偏心所引起的轴上任意点处的位移δ3x。

上述①~③项的详细计算可参见HG/T 20569。

④搅拌轴因承受轴及各层圆盘 (搅拌桨及附件)的重力而引起的任意点处的位移δ4x。

将搅拌轴的重力载荷和各层圆盘 (搅拌桨及附件)的重力载荷分别作用到带悬臂的双支点简支梁的模型上,按照材料力学的相关计算公式进行轴上任意点处的位移计算。

⑤ 搅拌轴在任意点的总位移δx。

⑥进行轴弯曲变形的校核。

轴在任意点的总位移须不大于允许径向位移,否则需要调整搅拌轴的轴径等重新进行核算。

式中[δ]x——搅拌轴上任意位置x处的允许径向位移,由工艺介质、操作条件及轴封等要求确定其值,也可参见HG/T 20569。

6 搅拌轴系的临界转速校核

6.1 共振与临界转速

搅拌轴系 (搅拌轴和轴上的搅拌桨及附件)是一个弹性体。当其回转时,一方面由于本身的质量和弹性产生自然振动,有其自振频率;另一方面由于搅拌轴系各零件的材料组织不均匀、制造误差和安装误差等原因造成搅拌轴系重心偏移,导致回转时产生离心力,从而产生以该离心力为周期性干扰外力所引起的强迫振动,相应地也有其强迫振动频率。当强迫振动频率与搅拌轴系的自振频率接近或相同时,就会产生共振现象,严重时会造成搅拌轴系甚至整台设备的破坏。

产生共振现象时搅拌轴的转速称为搅拌轴的临界转速。一个轴有多个临界转速,按其数值由小到大分别为一阶临界转速、二阶临界转速、三阶临界转速……。转速低于一阶临界转速的轴一般称为刚性轴,转速高于一阶临界转速的轴称为挠性轴。在大型卧式搅拌设备中通常都采用刚性搅拌轴。

6.2 搅拌轴系的临界转速计算

大型卧式搅拌设备中的搅拌轴系一般均应进行临界转速的校核计算。搅拌轴系的临界转速通常可按公式计算,或按有限元分析等方法计算。公式计算法简单,但计算精度较差,特别是对结构较复杂的搅拌轴系其计算偏差就更大,通常适用于结构较为简单、要求不是很高的搅拌轴系。有限元分析法计算精度非常高,但需要有一定的数值分析基础,适用于各种结构和要求较高的搅拌轴系。

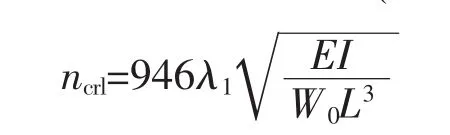

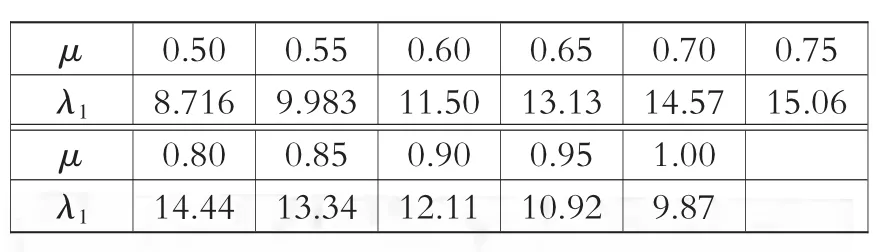

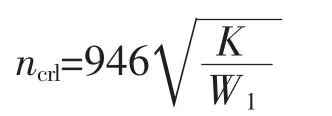

(1)均匀质量轴的临界转速 (见图3)

式中ncrl——临界转速,r/min;

E——轴材料的弹性模量,MPa;

I——轴截面的惯性矩,mm4;

W0——考虑搅拌轴自身质量并加上轴上附带液体的质量后所受的重力 (具体计算可参见HG/T 20569),N;

L——轴的长度,mm;

μ 0.50 0.55 0.60 0.65 0.70 0.75 λ1 8.716 9.983 11.50 13.13 14.57 15.06 μ 0.80 0.85 0.90 0.95 1.00 λ1 14.44 13.34 12.11 10.92 9.87

图3 带悬臂双支点的均匀质量轴

λ1——支座形式系数,对于支承间不同的距离,其数值也不同,见图3。

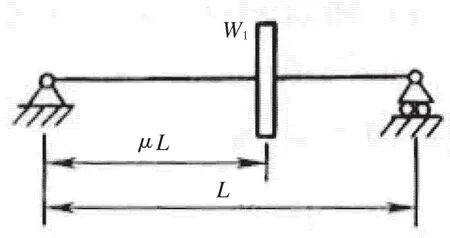

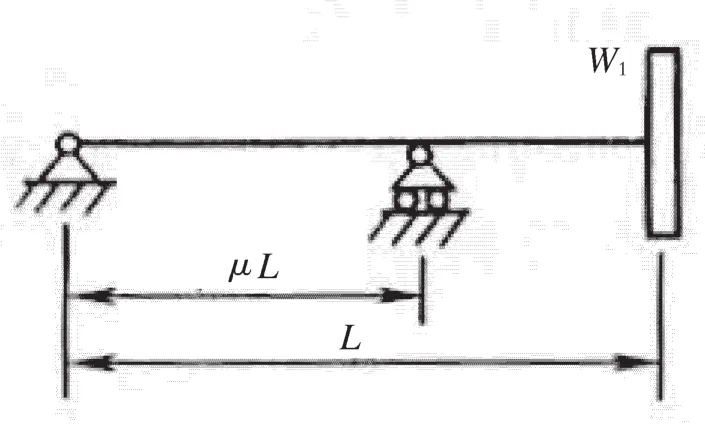

(2)带单个圆盘但不计轴自重时轴的临界转速

带单个圆盘 (搅拌桨及附件)但不计轴自重时的轴的临界转速 (见图4、图5)按下式计算。

式中K——轴的刚度系数,N/mm;

W1——考虑圆盘(搅拌桨及附件)自身质量并加上搅拌桨上附带液体的质量后所受的重力(具体计算可参见HG/T 20569), N。

图4 带圆盘(不计轴质量)的双支点轴

图5 带圆盘(不计轴质量)的悬臂双支点轴

(3)搅拌轴系的临界转速

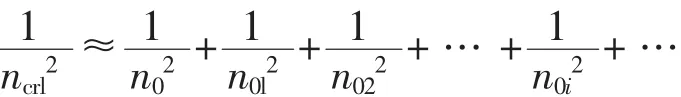

可先将只考虑轴自重时轴的一阶临界转速求出,再将轴上只装一个圆盘 (圆盘1,2,…,i)且不计轴自重时的一阶临界转速分别求出,然后按邓柯莱 (Dunkerley)公式计算出整个搅拌轴系的临界转速。

式中n0——只考虑轴自重时轴的一阶临界转速;n01,n02,…,n0i分别表示轴上只装一个圆盘 (圆盘1,2,…,i)且不计轴自重时的一阶临界转速。

(4)根据临界转速核算搅拌轴的轴径

为避免轴在运转中产生共振,所设计轴的工作转速必须避开临界转速,并使其在临界转速的一定范围之外。

轴的转速与临界转速的比值须满足HG/T 20569中关于搅拌轴抗振条件的规定,否则需要调整搅拌轴的轴径或搅拌桨的尺寸等重新进行核算。

7 结语

综上所述,在大型卧式搅拌设备中搅拌轴的设计需要考虑下列问题:

(1)搅拌轴的材料应具有良好的综合性能,并需考虑制造工艺及经济性等因素。

(2)为提高搅拌轴的承载能力,通常均需采用热处理工艺来提升材料的力学性能。

(3)在安装滑动轴承、填料密封等轴段处应具有良好的耐磨性能。

(4)搅拌轴应受力合理,有足够的强度和刚度,应力集中小、疲劳强度高,重量轻、材料省。还须使搅拌器等定位可靠,并具有加工、安装和维修等所必需的结构要素。

(5)搅拌轴通常均须按弯扭合成法进行强度计算。

(6)应分别对搅拌轴进行扭转刚度和弯曲刚度的核算。

(7)对搅拌轴因承受由轴及各层圆盘 (搅拌桨及附件)的重力而引起的任意点处的位移要进行校核。

(8)搅拌轴系一般均应进行临界转速的校核计算。

(9)采用有限元分析方法可以精确地计算出搅拌轴的变形、应力、临界转速等,适用于各种复杂结构及要求较高的搅拌轴的设计。

[1] 中华人民共和国工业和信息化部.HG/T 20569—2013机械搅拌设备 [S].北京:中国计划出版社,2014.

[2] 成大先.机械设计手册 [M].第5版.北京:化学工业出版社,2008.