均匀设计法在滤料过滤性能研究中的应用

2015-04-12许慧萍纪民举赵英杰

许慧萍 金 伟 纪民举 赵英杰

(上海化工研究院)

0 前言

近年来,随着我国国民经济的发展和综合国力水平的提高,人们对环境保护的意识不断增强。但我国的大气环境污染问题仍十分严重,尤其是大气中烟尘、粉尘的污染问题日趋严峻。究其原因,主要就是自然因素和人为排放因素。其中,自然因素包括风扬尘土、火山灰、森林火灾、植物花粉等;人为排放因素包括煤炭、石油及其他矿物燃烧产生的工业废气,农业生产中的秸秆燃烧以及机动车产生的粉尘烟气等等。因此,粉尘和烟尘污染物的治理已成为我国大气污染控制和工业废气治理的重中之重[1-4]。

目前,国内外主要的除尘技术有旋风分离、湿式除尘、电除尘、袋式除尘和过滤分离等。其中,旋风分离器造价低、分离效率较高,但需要有一定的速度,如果设计不当,容易产生上涡流,降低分离效率,通常只对粒径大于20 μm的粉尘 (液滴)具有较好的脱除效果。湿式除尘器除尘效率高,投资相对低,可处理高温废气及黏性的尘粒和液滴,但存在能耗大,废泥和泥浆需要处理,金属设备易被腐蚀等问题。电除尘器过滤精度高,消耗功率少,适用范围广,但设备造价偏高,钢材消耗量大,过滤效率受粉尘比电阻的影响大,且需要高压变电和整流设备。袋式除尘器的分离性能不受尘源浓度、粒度和废气量变化的影响,对粒径0.5 μm的尘粒捕集效率可高达98%~99%,但运行阻力变化大,滤袋易损坏,在高温高湿及腐蚀性气体场合下对滤袋要求高。滤芯/滤筒式过滤器分离性能优越,但设备容尘量小,耐受性差,滤筒易损坏,需要经常更换。高效纤维过滤器主要用于分离粒径在10 μm以下的粉尘,过滤精度可以做得很高,但压力损失相对较大,对过滤介质的运行工况要求较高,一般适用于分离精度要求较高的场合[5-8]。

通过以上几种除尘设备的比较,结合本试验的特点,选用过滤精度相对较高的高效纤维过滤器作为研究对象,考察不同型号的滤料在不同条件下的过滤性能 (包括阻力降、过滤效率),获得滤料的优化工艺条件。

1 试验部分

1.1 试验粉尘的选取

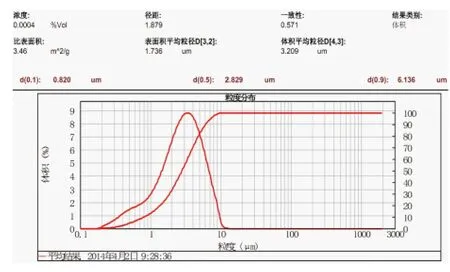

为客观评价过滤介质的各项过滤性能,选用合适的试验粉尘是非常必要的。本试验选用滑石粉作为试验粉尘,密度约为2600 kg/m3,其中滑石含量大于92%。采用MASTERSIZER 2000粒度仪对其粒度分布进行测定,结果如图1所示,其中平均粒径为 2.83 μm。

图1 试验粉尘粒度分布曲线

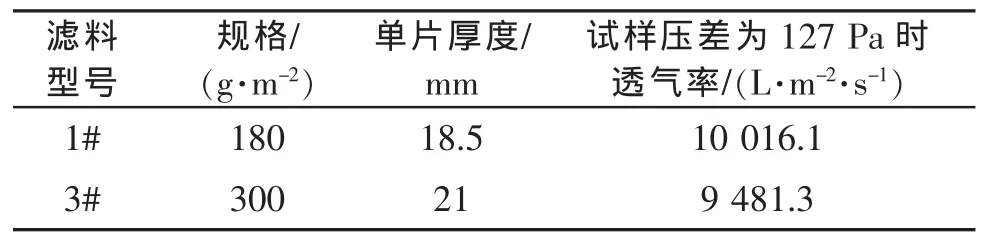

1.2 过滤介质的选取

过滤介质是过滤器的主要部件之一,过滤器的过滤效率、运行阻力以及维护管理等都与过滤介质的材质、性能和使用寿命有密切的关系。本试验采用1#、3#中空纤维滤料作为过滤介质,其采用的纤维具有很大的孔隙率,即粉尘在特制滤材中呈立体分布,阻力小,并具有很大的操作弹性,不会因气量的巨大波动及总阻力的增大而遭到破坏。1#、3#滤料的材料性能如表1所示。

表1 滤料材料性能

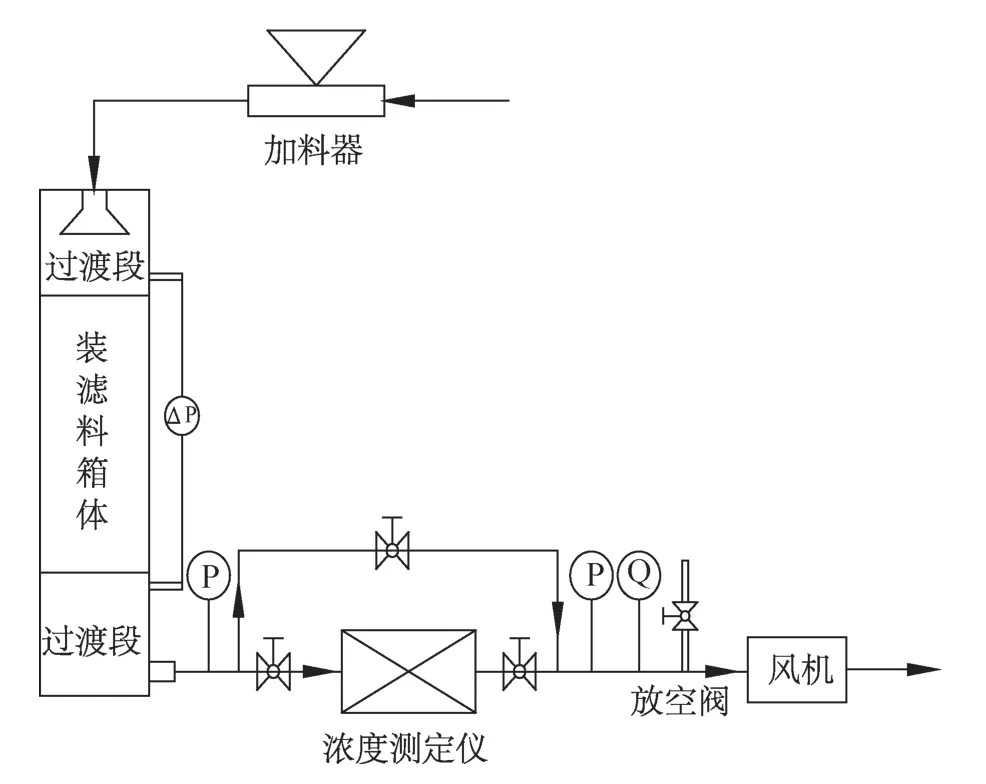

1.3 试验流程

本试验所用的气体为空气,高效纤维过滤器的直径选用Ø150 mm,具体试验工艺流程如图2所示。

图2 试验流程

首先,在过滤器内装填1#滤料17片或3#滤料15片 (两种滤料在完全松散、无压缩的情况下填入到过滤箱内,且高度相同)。启动风机,按试验要求由流量计调节风量,试验粉尘按一定浓度由加料器定量地加入过滤器进行滤料,在不同的工况下进行过滤试验。其阻力降由过滤器进、出口的差压计直接读出;过滤效率可根据气体进、出口的含尘浓度计算获得,其中进口含尘浓度由加料器控制,出口含尘浓度由浓度测定仪测得。

2 滤料过滤性能优化试验

为保证试验结果的可靠性、代表性,减少试验次数,采用均匀设计法进行试验[9]。试验数据采用DPS数据处理软件进行逐步回归分析[10]。

本试验分别考察了1#、3#两种滤料在不同的气体含尘浓度、过滤风速、滤料压缩率和过滤时间条件下的阻力降及过滤效率。考察条件的范围如下:

x1——气体含尘浓度,为0.5~4 g/m3;

x2——过滤风速, 为0.5~1.5 m/s;

x3——滤料压缩率,为15%~50%;

x4——过滤时间,为3~30 min。

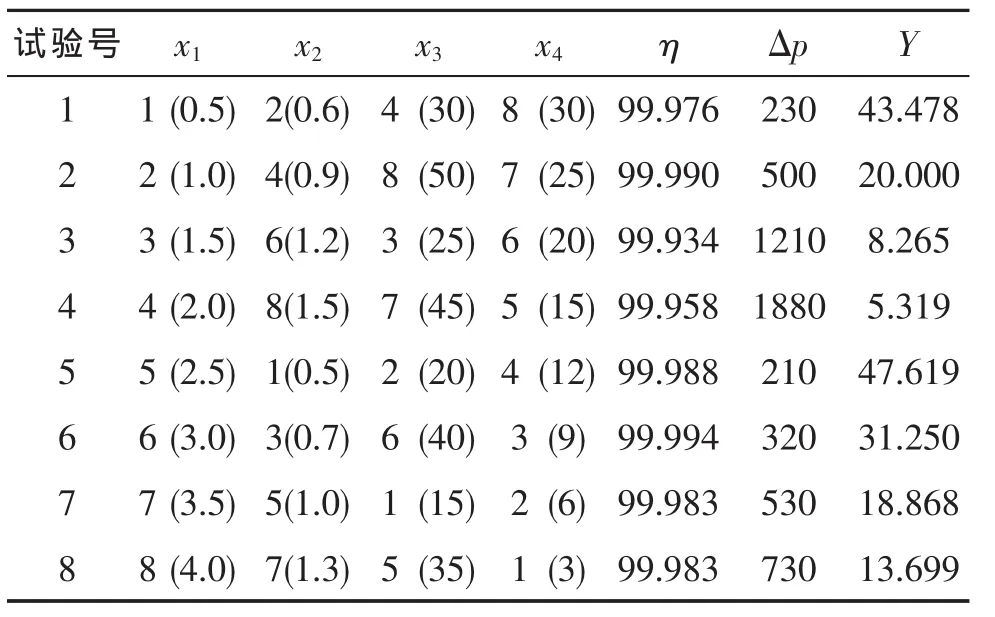

表2 1#滤料均匀设计试验方案及结果

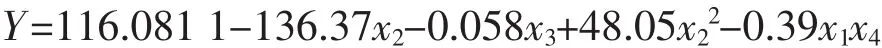

由表2中的数据可知,阻力降随某一因素的变化规律不明显,各影响因素之间存在交互作用。将表2数据用DPS软件中的 “二次多项式逐步回归”命令,以Y为考察目标进行分析,对回归系数显著性进行检验。在α=0.05显著水平下剔除不显著项后得到回归方程:

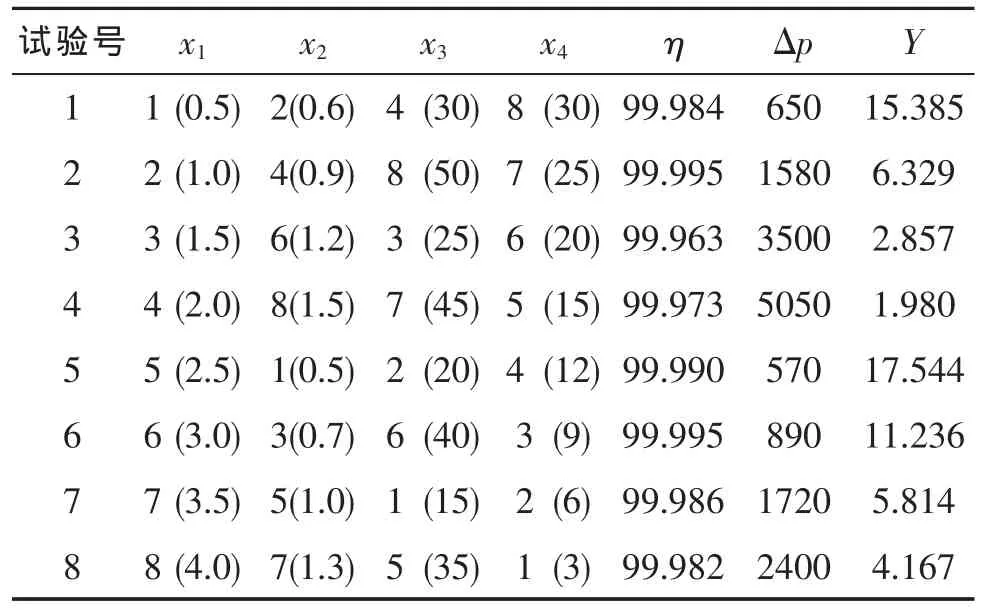

表3 3#滤料均匀设计试验方案及结果

该方程P=0.0001<0.05,相关系数R=0.9997,调整后的相关系数 Ra=0.9994;Df(4,3), F=1483.31>F0.05(4,3)=9.12,相关性显著;最大拟合误差的绝对值为0.5465,与剩余标准差S=0.5404的比值为1.01,可以认为该回归方程非常显著。阻力降影响因素的主次顺序为:

依据回归方程,结合各因素的约束条件,DPS软件预测回归方程极值点,得出最佳操作条件为:x1=0.6785, x2=0.5000, x3=16.6592, x4=10.3213,即1#滤料在气体含尘浓度0.68 g/m3,过滤风速0.5 m/s,滤料压缩率16.7%,过滤时间10.3 min时,阻力降为178 Pa。

根据上述优化条件,对试验结果进行验证,得出 1#滤料试验值Δp=172 Pa,过滤效率为99.993%,模型阻力降预测值与试验值相对误差为3.49%,说明试验值与预测值基本符合,回归方程在试验范围内有意义。

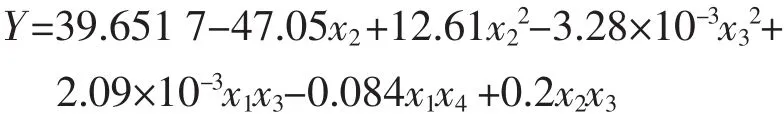

由表3中的数据可知,阻力降随某一因素的变化规律不明显,各影响因素之间存在交互作用。将表3数据用DPS软件中的 “二次多项式逐步回归”命令,以Y为考察目标进行分析,对回归系数显著性进行检验。在α=0.05显著水平下剔除不显著项后得到回归方程:

该方程P=0.0027<0.05;相关系数R=1.0000,调整后的相关系数Ra=1.0000;Df(6,1),F=83333.2>F0.05(6,1)=234.0,相关性显著;最大拟合误差的绝对值为0.0035,与剩余标准差S=0.0071的比值为0.5,可以认为该回归方程非常显著。阻力降影响因素的主次顺序为:

依据回归方程,结合各因素的约束条件,DPS软件预测回归方程极值点,得出最佳操作条件为:x1=0.5001, x2=0.5000, x3=15.4304, x4=3.0000,即3#滤料在气体含尘浓度0.5 g/m3,过滤风速0.5 m/s,滤料压缩率15.4%,过滤时间3 min时,阻力降为502 Pa。

根据上述优化条件,对试验结果进行验证,得出 3#滤料试验值Δp=493 Pa,过滤效率为99.992%,模型阻力降预测值与试验值相对误差为1.83%,说明试验值与预测值基本符合,回归方程在试验范围内有意义。

将1#滤料和3#滤料的试验结果进行对比可知:在其各自优化工艺条件下,两者的过滤效率相当,但3#滤料的阻力降是1#滤料的近3倍。因此,在阻力降要求较高的场合,选用1#滤料比3#滤料更合适。

3 结论

(1)采用均匀设计法,利用DPS数据处理系统,确定了试验范围内的优化工艺条件:对于1#滤料,在气体含尘浓度0.68 g/m3,过滤风速0.5 m/s,滤料压缩率16.7%,过滤时间10.3 min时,阻力降为172 Pa,过滤效率为99.993%;对于3#滤料,在气体含尘浓度0.5 g/m3,过滤风速0.5 m/s,滤料压缩率15.4%,过滤时间3 min时,阻力降为493 Pa,过滤效率为99.992%。

(2)在阻力降要求较高的场合,选用1#滤料比3#滤料更合适。

[1] 许钟麟.空气洁净技术原理 [M].第4版.北京:科学出版社, 2014:2-15.

[2] 高坚,张卫东,郝新敏.空气除尘设备及技术的发展[J].现代化工, 2003,23(10):49-51.

[3] 邵华.电袋复合除尘器去除PM2.5的基础实验研究[D].北京:北京化工大学,2009:2-4.

[4] 姜坪,刘梅红.空气过滤材料的发展与应用 [J].现代纺织技术,2002,10(4):52-55.

[5] 向晓东.现代除尘理论与技术 [M].北京:冶金工业出版社,2002:140-142.

[6] 金小峰,王恩禄,王长普.各种除尘技术性能比较及袋式除尘器在我国的应用前景 [J].锅炉技术,2007,38(1):8-13.

[7] 胡满银,赵毅,刘忠.除尘技术 [M].北京:化学工业出版社, 2006:133-138.

[8] 王金波,孙熙.我国滤料发展现状与前景展望 [J].科技纵横,1998(4):34-36.

[9] 潘丽军,陈锦权.试验设计与数据处理 [M].南京:东南大学出版社,2008:342-350.

[10] 唐启义.DPS数据处理系统:实验设计、统计分析及数据挖掘 [M].北京:科学出版社,2010:150-165.