BOF-LF-CC工艺生产硬线钢氮含量的控制

2015-03-10刘善喜李硕张虎成项有兵

刘善喜 李硕 张虎成 项有兵

(河北钢铁集团唐钢长材部)

BOF-LF-CC工艺生产硬线钢氮含量的控制

刘善喜 李硕 张虎成 项有兵

(河北钢铁集团唐钢长材部)

系统分析了BOF-LF-CC生产硬线钢过程中的增氮因素,并针对性的提出工艺改善措施,成功地降低了硬线钢生产过程中的增氮量,硬线钢的平均氮含量降低至40×10-6,提高了钢水的洁净度。

硬线钢 氮含量 精炼

0 前言

氮在钢中以化合物、固溶体溶质和气体的形式出现,对钢不良性能的影响主要表现在其含量高时钢材的时效性,即随着时间的延长,室温下呈过饱和状态的氮在α-Fe中逐渐以Fe4N微细弥散的质点析出,引起钢质变脆,从而降低钢的冷加工性能,恶化棒材、线材的冷拉性能,出现冷拉脆断现象。硬线钢对氮含量提出了要求,一方面为了防止加工硬化的影响,另一方面是为了防止与铝结合生成硬质点对加工产生不利影响。针对唐钢长材部(以下简称长材部)硬线钢冶炼过程中氮含量较高的问题,提出了工艺解决方案,达到产品成分要求。

1 增氮因素分析

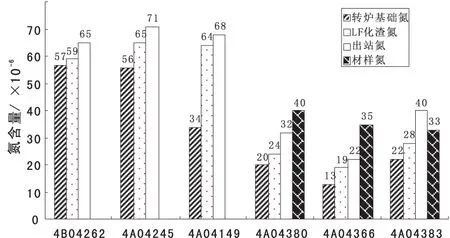

硬线钢增氮主要有两大类原因,一是各种原材料带入的氮含量;二是工艺影响因素,主要涉及转炉、LF精炼、连铸三个工序。为了探索导致氮含量升高的因素,针对60#硬线钢中氮含量较高的炉次进行全程分析,结果如图1所示。

从图1可以看出,氮含量偏高的主要原因分为以下三种情况:(1)转炉基础氮含量高,炉次4B04262及4A04245转炉基础氮含量偏高,分别为57×10-6、56×10-6;(2)LF炉增氮不稳定,炉次4A04149在 LF炉化渣阶段吸氮30×10-6,化渣至出站过程增氮4×10-6,LF炉过程增氮共34×10-6;

图1 硬线钢增氮过程图

(3)连铸工序增氮量偏大,炉次4A04366转炉至LF炉出站过程增氮量正常,连铸过程至成品材过程增氮13×10-6。

根据上述情况,针对硬线钢生产的转炉工序控氮、LF炉工序控氮、连铸工序控氮三个阶段进行理论分析和工艺改善,提高硬线钢冶炼的控氮能力。

2 工艺优化及效果

2.1 转炉工序控氮

转炉冶炼的终点氮含量取决于转炉吹炼过程中的脱氮和增氮的情况。转炉吹炼过程中,钢水脱碳分为前中后三个阶段[1],钢水脱氮是伴随着脱碳反应进行的。因为脱碳而产生的大量CO气泡中,氮分压接近于零,在CO上升的过程中,氮气通过扩散进入气泡中,最后逸出钢液,因此碳氧反应越激烈,所产生的CO气泡越多,脱氮效果越好,在转炉吹炼中期,由于钢液碳氧反应激烈,脱碳速率很大,大量的碳氧化生成CO将熔池中的氮元素带出,此时脱氮速率不低于吸氮速率,钢液中氮含量迅速下降[2]。冶炼后期,随着碳含量的降低,碳氧反应减弱,脱碳速率降低,脱氮速率也随之降低。而在非碳氧反应区的炼钢温度下,钢液与大气中的氮气发生作用而吸氮,而且钢液氮含量越低则吸氮倾向越大。

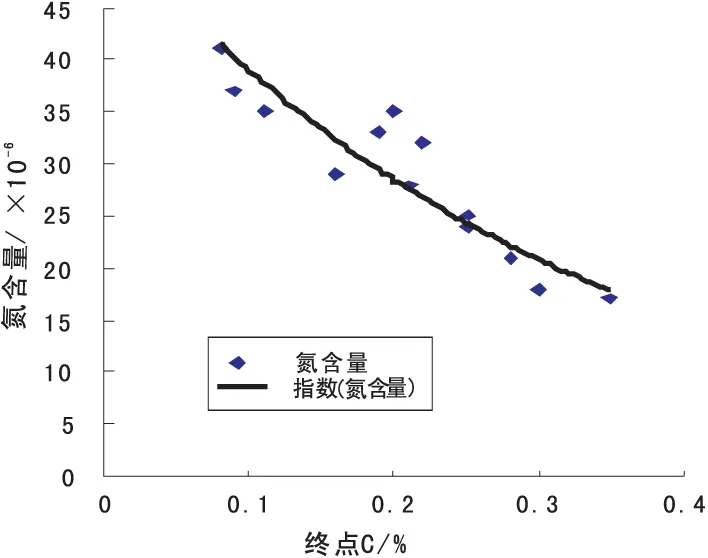

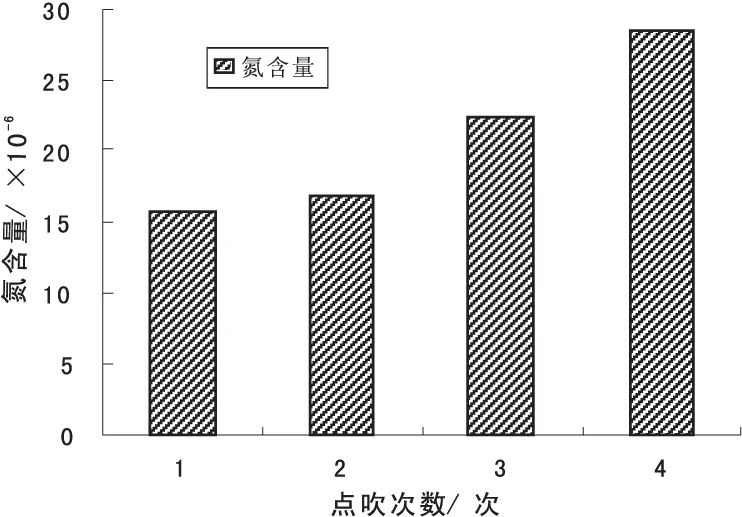

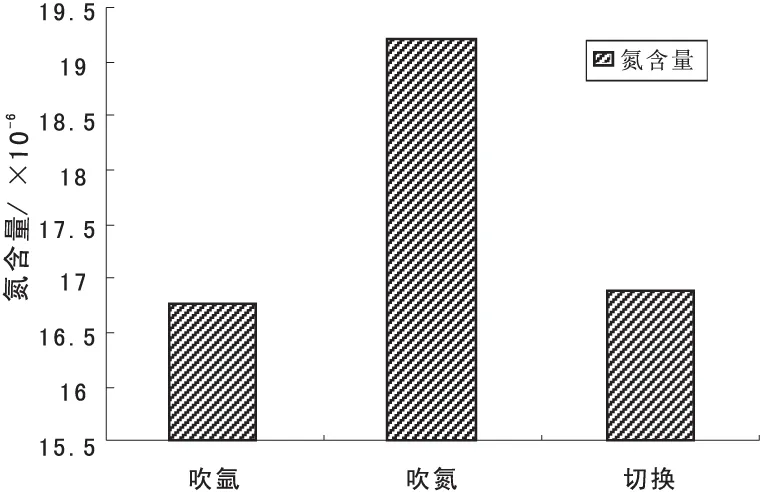

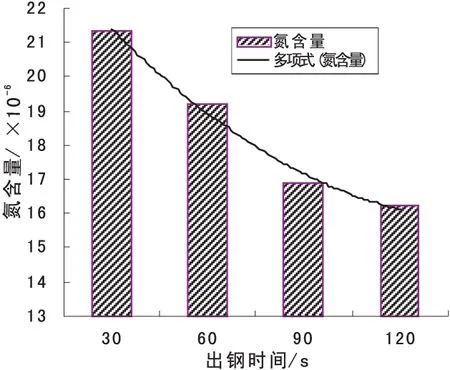

针对影响转炉终点氮含量的以下五个因素:终点碳含量、点吹次数、转炉底吹模式、钢包底吹气体、脱氧强度以及脱氧时机,进行独立实验,实验数据如图2、图3、图4、图5所示。

图2 终点氮含量随碳含量的变化

图3 点吹次数对终点氮含量的影响

图4 转炉底吹模式对终点氮含量的影响

图5 脱氧时机对终点氮含量的影响

(1)转炉终点碳的影响。从图2可以看出,随着转炉终点碳含量的升高氮含量降低,碳含量在0.25以下时,随着碳含量的升高,氮含量显著降低;当碳含量达到0.25%~0.32%时,降低幅度放缓。为了降低转炉的终点氮含量,提高转炉终点碳含量是有效措施。

(2)点吹次数的影响。从图3可以看出,随着点吹次数的增加,转炉终点氮含量呈上升趋势,吹炼停止后大量空气进入转炉内,并随着点吹时的氧气流进入钢水,钢水中氮气量增加。点吹的目的为微调成分温度,吹氧时间短,终碳损失大,搅拌不均匀,导致钢水中溶解的气体量增加,氮含量升高。

(3)转炉底吹气体的影响。转炉底吹气体能够有效的提高钢水的均匀性,但是在冶炼硬线钢等对氮含量要求较高的钢种时,合适的底吹气体能够有效降低钢水氮含量。从图4可以看出,当底吹氮气时,钢水中没有扩散完全的氮气量大于底吹氩气时的氮气量,所以底吹氮气时氮含量较底吹氩气时升高。理论研究证明当含碳量大于0.30%时,碳氧反应生成的CO能够带走钢水中的氮气。理论上相对于底吹氩气,冶炼前中期底吹氮气,后期切换氩气的模式对转炉终点氮含量的影响无差异。为了降低底吹气体成本,由此使用氮氩切换的底吹模式,吹炼9 min候底吹气体由氮气切换成氩气。切换模式比底吹氩气模式的终点氮含量高0.24×10-6。

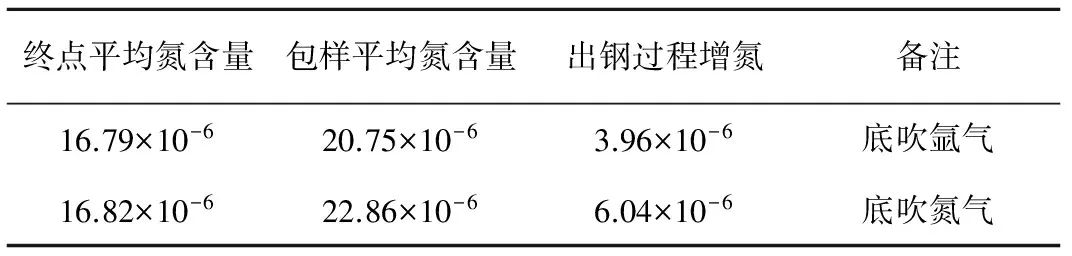

(4)钢包底吹气体的影响。为了验证钢包底吹气体对氮含量的影响,针对长材部2号转炉连续冶炼60#硬线时,进行跟踪实验,脱氧剂加入量设定为0.75 kg/t,底吹气体种类分别为氮气、氩气。实验数据见表1。

表1 不同钢包底吹气体对出钢过程增氮的影响

由表1可以看出,转炉出钢过程均有增氮,底吹气体使用氩气时,出钢过程增氮3.96×10-6;当切换为氮气时,出钢过程增氮为6.04×10-6。氩气保护比氮气保护具有显著的优势,能够有效降低钢水吸附的氮元素的量,从而降低转炉出钢过程增氮2.08×10-6。

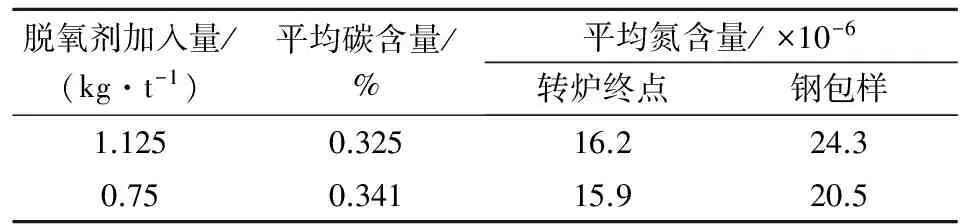

(5)脱氧强度及脱氧时机的影响。终点碳含量提高到0.25%以上后,终点氧含量降低,导致终点的脱氧强度降低,在底吹气体采用氩气的条件下,实验不同脱氧剂加入时间和加入量对钢水氮含量的影响。

从图5可以看出,随着出钢过程中脱氧时机的推后,钢包增氮有下降趋势,出钢过程中钢包中钢水表面有一层保护渣,隔绝钢水与外界空气的接触,避免钢水直接吸氮。空气中的氮气在渣中溶解后向钢水中扩散,是导致钢水吸氮的重要方式。研究发现,当渣中的氧含量升高时,氮的溶解度显著降低,能够有效降低钢水增氮[3]。同时氧作为表面活性物质,容易在钢水表面聚集,占据可以吸附氮的表面位置,阻碍氮的吸附,钢水中氧含量降低,氮含量的吸附速度提高,因此推后脱氧能够降低前期钢水的吸氮速度,从而降低钢水中的氮含量。所以控制脱氧时机在120 s以后能够有效控制转炉出钢氮含量。不同脱氧剂加入量对增氮的影响见表2。

表2 不同脱氧剂加入量对增氮的影响

由表2可以看出,加入脱氧剂1.125 kg/t时出钢过程增氮8.1×10-6,脱氧剂加入量降低到0.75 kg/t后,出钢过程增氮为4.6×10-6。通过降低脱氧剂的加入量,提高钢水中表面保护渣层的氧含量,降低氮离子在渣层中的传播速度,降低钢水吸附氮元素量,从而显著降低出钢过程增氮3.5×10-6。

2.2 LF精炼工序控氮

在实验中发现化渣阶段增氮量分布在2×10-6~35×10-6之间,区间范围大,且增氮量不稳定,分析发现,增氮量大于12×10-6炉次多存在埋弧电压不稳定,底吹气量大,钢水接触空气现象。分析原因如下:

LF精炼增氮的主要原因是钢液与大气的接触、电弧电离原材料中氮气。在电极加热时,电弧最高温度可以达到6000 ℃。电弧作用到钢液上时,这部分钢液较其它部位的钢液温度高,超过2300 ℃。而当钢液温度超过2130 ℃时,氮在钢液中的溶解反应为:

平衡常数为:

从而:

氮溶解反应常数与温度的关系为:

式中:a,b—两正常数。当氮分压一定时,钢液中氮的溶解度与氮溶解反应常数及活度系数有关。当温度升高时,K值增大,钢液中氮的溶解度也增加。可知,LF精炼过程中,电弧区钢水液面接触空气时,增加钢水增氮量。

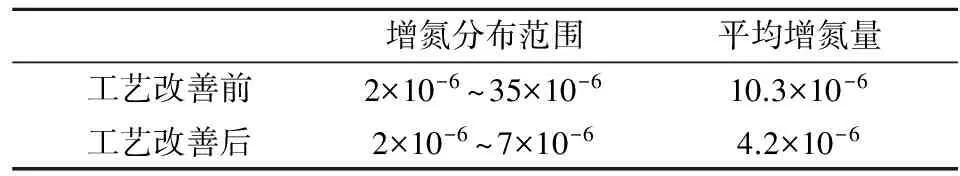

基于上述分析对LF精炼工序进行以下调整:(1)LF精炼站调整造渣料配比,确保埋弧电压稳定性;(2)LF精炼时,调整底吹气流量,软吹时严禁钢水接触空气,针对气眼情况补加适量覆盖剂,降低钢水吸氮量[4];(3)调整除尘风机转速,实现精炼过程微正压操作,降低精炼过程吸入空气的量,从而减少氮气进入钢水的量[5]。调整前、后的化渣增氮数据对比见表3。

表3 工艺改善前后LF化渣阶段增氮量的变化

由表3可以看出,工艺改善前后对比发现调整后LF化渣平均增氮量范围从由2×10-6~35×10-6,缩减到2×10-6~7×10-6,解决了因电极电离空气中氮气而剧烈增氮的现象,使得化渣阶段增氮稳定性得到了明显的改善,同时平均增氮量从10.3×10-6降低至4.2×10-6,显著降低了化渣阶段增氮量。

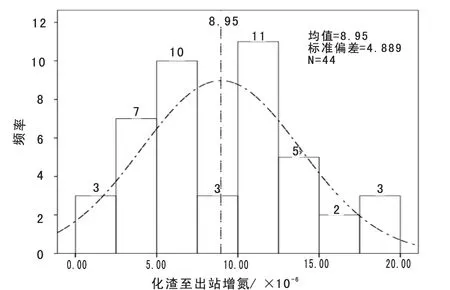

图6 化渣至出站阶段化渣分布情况

从图6可以看出,工艺改善后化渣至出站阶段的增氮情况也得到了明显的改善,平均增氮量从11.32×10-6降低至8.95×10-6,分布范围为2×10-6~20×10-6,其中72.7%的增氮量集中在5×10-6~15×10-6范围内,化渣至出站增氮量得到有效的控制。工艺改善后,LF精炼过程减少增氮8.5×10-6。

2.3 连铸工序控氮

针对连铸过程容易导致增氮的阶段和部位进行如下工艺改善:(1)开浇前使用氩气吹扫中包内腔及冲击区位置,除净残留空气。(2)钢包使用铝碳质长水口,同时强化氩封效果,减少水口位置吸氮。(3)提高冲击区吹氩气量,加强氩气保护。(4)浇注过程严禁裸露钢水,及时补加微碳覆盖剂。

通过采取上述措施,将连铸过程增氮控制在1×10-6~4×10-6范围内,平均增氮量由工艺改善前的5.1×10-6降低至2.5×10-6,有效提高了连铸工序的增氮控制能力。

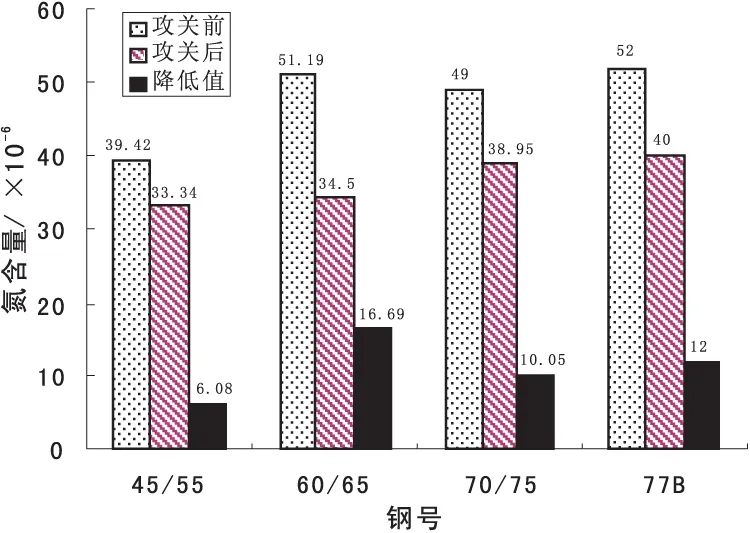

通过上述三个阶段的工艺改进长材部各钢号的硬线钢的氮含量得到了有效的控制。攻关前后成品氮含量对比如图7所示。

图7 攻关前后各钢号氮含量对比

从图7可以看出, 45/50号硬线平均氮含量由39.42×10-6降低至33.34×10-6;60/65号硬线平均氮含量由51.19×10-6降低至34.50×10-6;70/75号硬线由49.00×10-6降低至38.95×10-6;77B平均氮含量由52.00×10-6降低至40.00×10-6。攻关前后各钢号硬线氮含量均有显著降低,提高了钢水的洁净度,改善了硬线钢的时效性,满足产品的质量要求。

3 结论

(1)提高转炉终点碳含量能够有效降低终点钢水的氮含量,随着终点碳含量的提高转炉终点氮含量逐渐降低,当终点碳含量提高到0.25%以上时,终点氮含量的降低速度放缓。出钢过程中底吹气体使用氩气较使用氮气能够有效降低增氮2.08×10-6。转炉吹炼过程减少点吹次数,出钢过程钢包底吹氩气,适当降低脱氧强度,延迟脱氧时机可有效降低钢水氮含量。

(2)LF精炼主要增氮因素是精炼过程中,空气中的氮气被电离,使得氮元素进入钢水,增加钢水中的氮含量。通过调整造渣配比与底吹流量,微正压操作,有效降低钢水增氮8.5×10-6。

(3)连铸过程通过加强氩气保护,减少钢水浇铸过程吸氮,能够有效降低过程增氮至2.5×10-6。

(4)通过工艺改进,各钢号硬线平均氮含量均降低至40×10-6以下,长材部冷拉脆断现象得到显著改善。

[1] T. Fujii, T. Araki, K. Marukawa. Analysis of Oxidizing Reactions in an Oxygen Top Blowing Converter[J]. Tet-su-to-Hagane, 1986(54):151-161.

[2] 崔阳,冯军,南晓东,等.转炉吹炼末期钢中氮含量控制技术[J].首钢科技,2009, (5):1-4.

[3] 项长祥,杨斯馥,T E Gammal. 合成渣对钢液吸氮的保护作用[J].北京科技大学学报,1998,20(2):122-125.

[4] 李勇.炼钢过程中钢水氮含量控制[J].钢铁,2010,45(10):52-56.

[5] 陈均.钢中氮含量控制技术[J].攀钢技术,2011,34(1):6-9.

THE CONTROL OF NITROGEN CONTENT IN THE PRODUCTION OF HARD BULL ROD BY BOF-LF-CC PROCESS

Liu Shanxi Li Shuo Zhang Hucheng Xiang Youbing

(Long products department of Tangshan,Hebei Iron and Steel Group)

The reason of the increasing of nitrogen content is analyzed,and a series of measures are putted forward to improve the process which reduce the nitrogen content of hard bull rod significantly. The average nitrogen content of hard bull rod is reduced to no more than 40×10-6. The cleanliness of hard bull rod is improved notably.

hard bull rod nitrogen content refinement

�喜,工程师,河北.唐山(063000),河北钢铁集团唐钢长材部;

2015-9-27