300 t转炉底吹布置优化水模试验

2015-03-10王正孙彦辉

王正 孙彦辉

(北京科技大学冶金与生态工程学院)

300 t转炉底吹布置优化水模试验

王正 孙彦辉

(北京科技大学冶金与生态工程学院)

为了提高底吹布置的冶金效果,过多的底吹原件在炉役后期难以实现快速更换,希望优化目前数量过多的底吹布置数目。试验以相似模型实验理论为基础,对300 t复吹转炉,通过冷态实验,研究了底吹元件布置方式,底吹元件数量、底吹供气强度、氧枪枪位等对熔池混匀时间影响。结果表明,各因素对混匀时间影响各不相同。最短的混匀时间操作参数为:底吹布置8-B,顶吹流量为14.35 m3/h(对应原型18007 m3/h),氧枪枪位为128 mm(对应原型2400 mm),底吹流量为2.74 m3/h(对应原型3673 m3/h)。

正交实验 水模实验 混匀时间

0 前言

对于双联法炼钢,脱磷复吹转炉的核心技术是如何有效调节和控制熔池的搅拌效果,从而满足不同冶炼阶段对热力学和动力学条件的要求[1]。Tatjana[2]等的研究表明,熔池的搅拌效果随底吹气流速度和底部供气元件布置的偏心率的增加而变好,Roth[3]的研究表明,熔池混合程度最好的是底部供气元件偏心三角心布置。对于转炉底吹数目和布置方式,文献中[4-8]作了很多研究,并得出各自冶炼工艺下的最佳布置方式和操作参数。

某厂脱磷转炉,目前底元件数目为16个,通过调研发现,16个底吹元件已有多孔堵塞,并且在冶炼过程中容易引发气流分布不均匀,给正常的冶炼生产带来了困难,也难以采用更换技术。故合适的底吹孔数量和布置方式在转炉的冶炼中具有重要的影响。希望通过水模进行实验室研究,优化底孔布置以及流量等条件,获得更好的熔池流动性,使转炉传质进行的更加有利,吹炼进行得更接近于平衡。同时结合实际熔池的形状和顶吹强度、供气枪位、底吹等条件确定转炉吹炼最佳的复吹工艺参数,为生产实际确定合理的参数。

1 实验

1.1 实验原理

根据相似原理,水模实验应使转炉原型与实验室模型的几何尺寸相似和气体惯性力与熔池重力之比的修正弗鲁德准数相等[9]:

(1)

(2)

经过转换得到:

(3)

上式中:u、um分别为原型和模型的气体流速,m/s;d、dm分别为原型与模型的喷嘴直径,mm;pm、pgm分别为原型与模型的液体密度,kg/m3;QN、QNm分别为原型与模型的气体流量,m3/h,g为重力加速度,m/s2。符号中带有下标m为水模参数,不带下标的为转炉原型参数。

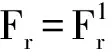

为了尽量模拟实际转炉并结合实验条件,最终确定原型与模型的相似比为12:1。原型与模型的几何参数对照表见表1,原型与模型的动力学参数对照参见表2。

1.2 实验装置及方法

水模实验装置如图1所示。

表1 原型与模型几何参数对照表

注:为四孔氧枪,喷孔与中心线夹角为14 °,枪位修正值为72 mm。

表2 原型与模型动力学参数对照表

图1 实验装置布置图

从图1可以看出,底吹透气砖分别布置在0.42D和0.6D的两个同心圆周上,按照16种布置方式(如图2所示)进行布置。混匀时间的测定方法:采用DJ800电导率仪测定熔池混匀时间,按照实验方案中给定的流量进行测定,待转炉模型内溶液达到平稳后,保持顶吹气体流量不变,在转炉炉壁标记的固定位置加入一定量的示踪剂(每次加入饱和的KCl 溶液30 mL),同时记录时间。根据混匀时间的定义,本研究按照混匀度为99%的方法对所获得的原始数据进行处理,对每一组实验参数条件下的混匀时间进行3次测定,并取平均值作为其混匀时间最终的测定值。

2 实验结果及讨论

2.1 预实验

实验中保持中等底吹总流量在1.86/0.75 m3/h(对应原型2500/1000 m3/h)不变,同时将顶吹条件设定为基本枪位95 mm(对应原型2000 mm)、中等顶吹流量23.91 m3/h(对应原型30000 m3/h),底吹孔布置按上图方案进行实验,进而测定混匀时间值(每组测3次取平均值),得出最短混匀时间布置方案。底吹混匀时间如图3所示。

图2 不同底吹元件布置方式

图3 底吹元件布置方式对混匀时间的影响

从图3中可以得出,除了8-C以外,其余布置方式下,底吹流量为1.86 m3/h布置方式混匀时间均短于底吹流量为0.75 m3/h布置方式的混匀时间。8-C和8-B混匀时间相差不大,但8-C布置方式在试验中发现喷溅量较大,对炉壁冲刷严重,所以得出在底吹孔数量相同的布置条件下,12孔的12-C,8孔的8-B,6孔的6-B,4孔的4-B混匀时间较其余相同数量底吹孔布置方式的混匀时间短。从预实验中找出了各孔布置条件下,最优的布置方式,为下文的正交实验提供了实验方案。

2.2 正交实验结果及分析

影响炉内气液相互作用的结构参数主要有炉底底吹元件的布置方式与顶吹氧枪的枪位,操作参数是顶、底复吹气流强度大小。要考虑以上因素同时对转炉内气液相互作用的影响,工程上经常通过设计合理的正交实验来考察。故本实验在上述底吹元件单因素优化分析的基础上,采用正交实验方法对熔池混匀时间进行了研究,通过设计四因素四水平的16组正交实验方案,得出顶吹流量、顶枪枪位、底吹流量以及通过单因素分析得出的各底吹元件数量下的最佳布置方式等因素对熔池反应特征影响的主次关系,为进一步分析当前的复吹模式提供指导。混匀时间正交实验结果与混匀时间方差分析分别见表3、表4。

表3 混匀时间正交实验结果

表4 混匀时间方差分析

从表4中可以看出,脱磷炉的底吹流量大小和底吹元件的条件(底孔数量及布置方式)对熔池混匀时间的影响显著,而实验条件下的氧枪枪位和顶吹流量对熔池混匀时间的影响并不显著。

从各水平的均值结果来看,具体可从各因素均值的效应曲线(如图4所示)看出,混匀时间随着顶吹流量均值的增大变化不是很大,顶吹流量过大时,混匀时间开始出现递增趋势是因为顶底复吹产生的动能相互抵消了一部分能量,从而使顶吹气流对熔池的搅拌能力在一定程度上被削弱,导致整体搅拌效果反而变差,混匀时间延长。混匀时间随枪位的变化并非呈单调函数形式,枪位为128 mm时出现最小极值,这主要是由于枪位很低时,虽然气流到达熔池液面的衰减很小,但是作用范围很小,对熔池的搅拌不能在很大的范围内进行,并且熔池不能全部接受气流传来的动能,而将一部分反弹消耗,而随着枪位的升高超过临界值时,由于气流的衰减而使混匀时间变长,因为枪位过高使超音速射流到达液面时衰减很大,也会影响搅拌效果。随着底吹流量的增加,混匀时间缩短的很快,当底吹流量增加到2.74 m3/h,混匀时间基本上保持在较低状态后不再大幅缩短。底吹流量很小时,气体的动能全部用于对熔池的搅拌,因此随着底吹流量的增加,混匀时间减小,当底吹流量的继续增大并超过一定值时,气体带入熔池的动能不能完全被熔池吸收,部分动能随着气体带出液面,严重时会出现吹透现象,反而影响顶吹对熔池的搅拌。底吹布置条件最好的是在8孔和12孔对应的前述布置方式下,混匀时间均值比其它两个6孔和4孔布置下要缩短约10 s的时间。底孔数目过多影响流体之间的循环对流运动,数目过少则达不到对熔池中死区的搅拌。

图4 正交各因素条件变化对混匀时间影响的效应曲线

根据正交条件的结果,当顶吹流量为14.35 m3/h(对应原型18007 m3/h),氧枪枪位为128 mm(对应原型2400 mm),底吹流量为2.74 m3/h(对应原型3673 m3/h),采用8-B孔的布置方式为最优的复吹参数配置条件,此时的混匀时间比其它的所有正交条件下的混匀时间都要短。

3 现场应用效果

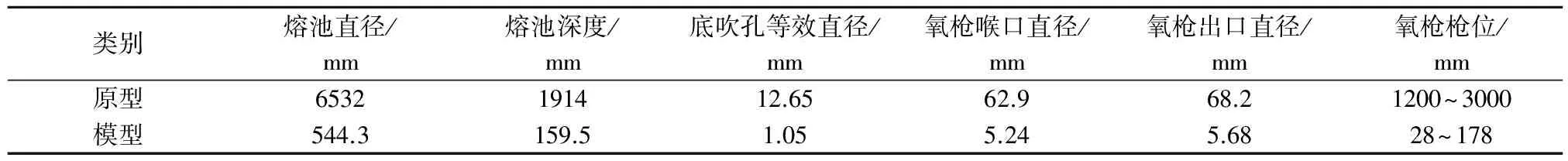

对现场300 t转炉底吹布置方式改进后。经过1000炉的现场实验,并与之前16孔布置炉役初期冶炼参数作对比,脱磷率较改进前还有了一定的提升,终点C含量提升0.08%。炉衬侵蚀的情况改善,各项指标明显改善,脱磷炉改进前后指标对比见表5。

表5 脱磷炉改进前后指标对比

4 结论

(1)从正交实验结果得出,当顶吹流量为14.35 m3/h(对应原型18007 m3/h),氧枪枪位为128 mm对应原型2400 mm,底吹流量为2.74 m3/h(对应原型3673 m3/h),采用8-B孔的布置方式为最优的复吹参数配置条件,此时的混匀时间比其它的所有正交条件下的混匀时间都要短。

(2)脱磷炉的底吹流量大小和底吹元件的条件(底孔数量及布置方式)对熔池混匀时间的影响显著,而实验条件下的氧枪位和顶吹流量对熔池混匀时间的影响并不显著。

(3)现场的应用效果表明,改进后的底吹布置方式与优化前相比,各项指标较改进前有了提高,有利于维护炉况的稳定,从而为转炉快速更换提供了便利。

[1] 陈敏,王楠,刘江伟,等.50 t复吹转炉透气砖布置的水模实验研究[J].过程工程学报,2008,8(S1):236-239.

[2] Tatjina S,Klaus K.Bottom Blowing Inverstigations on a Cold Model Reactor to Optimize Mixing Behavior in Metallurgical Process[J].Steel Res,2002,73(9):373-377.

[3] Roth C,Peter M,Schindler M,et al.Cold Model Investigations into the Effects of Bottom Blowing in Metallurgical Reactors[J].Steel Res,1995,66(8):325-330.

[4] 李军成,温良英,陈登福,等.210 t双联复吹转炉水模实验研究[J].过程工程学报,2010,4(10):44-45.

[5] Christian R,Michael R,Martin S,et al.Cold Model Invesstigations into the Effects of Bottom Blowing in Metallurgical Reactors[J]. Steel Research,1995,66(8):325-330.

[6] 朱英雄,于华财,宋满堂,等.120 t顶底复吹转炉水模研究[J].东北大学学报:自然科学版,1996,17(1):51.

[7] 倪红卫,喻淑仁,邱玲慧,等.90 t复吹转炉水模实验研究[J].炼钢,2002(3):39-43.

[8] 焦兴利,毛鸣,佟溥翘,等.300 t底吹位置优化及其效果 [J].炼钢,2009(3):5-7.

[9] 于华财,马春生,朱英雄.本钢120 t转炉单底复吹水模研究[J].炼钢,1995,11(5):40-44,49.

*联系人:李璟,工程师,河南.安阳(455004),安阳钢铁股份有限公司技术中心; 收稿日期:2015-9-10

WATER MOLD TEST FOR BOTTOM BLOWING OF 300 t CONVERTER

Wang Zheng Sun Yanhui

( School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing)

In order to advance metallurgical effect of bottom blowing system, it is difficult to replace too much blowing layout in Late service life, the current number of the number of end blowing layout was expected to cut down. Based on similarity theory of model experiment and a 300 t duplex combined blowing converter, by means of cold model experiment ,the influential factors of the number and configuration of bottom tuyeres , bottom gas strength and lance height on the mixing time were studied. The results indicated, each factor has different effects. The operating parameters of the shortest mixing time were obtained as follows: layout 8-B of bottom tuyeres , flowrate of top blowing 14.35 m3/h(corresponding prototype 18007 m3/h).lance height 128 m(corresponding prototype 2400 mm)flowrate of bottom blowing 2.74 m3/h(corresponding prototype 3673 m3/h).

orthogonal experiment water modeling mixing time

�,硕士,北京(100083),北京市海淀区学院路30号北京科技大学;

2015-10-25