热轧履带钢精轧机导卫设计与改进

2015-03-10孙晓庆谈群峰张园华

孙晓庆 谈群峰 张园华

(山东钢铁股份有限公司莱芜分公司)

热轧履带钢精轧机导卫设计与改进

孙晓庆 谈群峰 张园华

(山东钢铁股份有限公司莱芜分公司)

针对目前莱钢生产的履带钢腿端划伤问题,研究现有精轧机导卫装置,通过改进入口和出口导卫装置,解决了履带钢腿端划伤问题,提高产品表面质量,提高生产效率。

履带钢 精轧机 划伤 进口导卫 出口导卫

0 前言

莱钢型钢厂小型生产线是国内具有自主知识产权的一条专业生产H型钢的生产线,整条生产线共有7架轧机,主要设备有:Φ650开坯机一架、Φ550开坯机一架、精轧机三架和轧边机两架,年产量达20 万t。随着近年来工程机械行业发展,陆续开发了LW190×8.5、LW190×10和LW135×6三个规格挖掘机用履带钢,随着履带钢轧制量的增加,经常出现履带钢腿端划伤的缺陷,原来的精轧机导卫装置已不适应现在的大批量生产,需要对精轧机导卫装置进行全面的优化设计。

1 存在问题

1.1 布置工艺存在问题

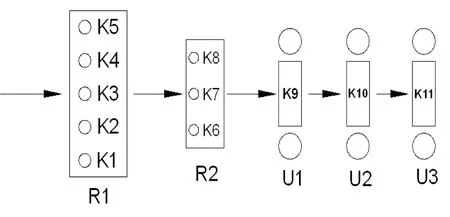

LW190履带钢热轧生产轧机布置平面图如图1所示。采用五架轧机,R1、R2、U1、U2和U3,开坯机R1上配置5个孔型,开坯机R2上配制3个孔型;U1和U2为连轧机组,U3为精轧机。开坯机R1为三辊粗轧机,轧制5道次后轧件横断面的厚度基本达到成品尺寸要求,初步成形。轧件经过R2轧机三个孔型的轧制后,横截面各部位的尺寸已经基本达到成品尺寸的要求,U1、U2连轧机组和U3精轧机孔型将对轧件进行精细加工,使轧件尺寸更加精确,主要变形集中在开坯机R1和R2轧机。履带钢批量生产后主要问题在于成品下腿端存在划伤,以及轧件进精轧机经常卡钢难咬入等情况,需要对导卫装置进行反复修磨和调整,影响生产节奏,针对存在问题对U1、U2和U3轧机导卫装置进行分析。

R1—Φ650开坯机 R2—Φ550开坯机

U1~U3—精轧机K1~K11—孔型序号

图1 轧机平面布置

1.2 精轧机导卫装置存在问题

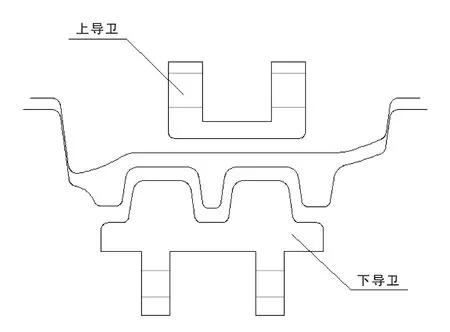

(1)履带钢为复杂断面异型钢,截面不对称。在精轧机孔型,上孔型为平板,下孔型带槽孔型。为了保证顺利引导轧件,下导卫前端与轧辊的轧槽接触部分应与轧槽的形状相吻合[1],入口导卫和出口导卫均设计为异形断面整体导卫,平板上设置两个筋板,截面结构如图2所示。导卫为滑动导卫,与轧件间为滑动磨擦。履带钢腿端与出口导卫筋板接触摩擦,随着轧制量的增加,造成导卫筋板磨损,尤其是筋板上端R角磨损严重,R角磨损严重后凹凸不平,划伤轧件腿端形成缺陷,生产过程中要停机对导卫筋板进行人工修磨,影响生产节奏。

图2 原有上下导卫截面图

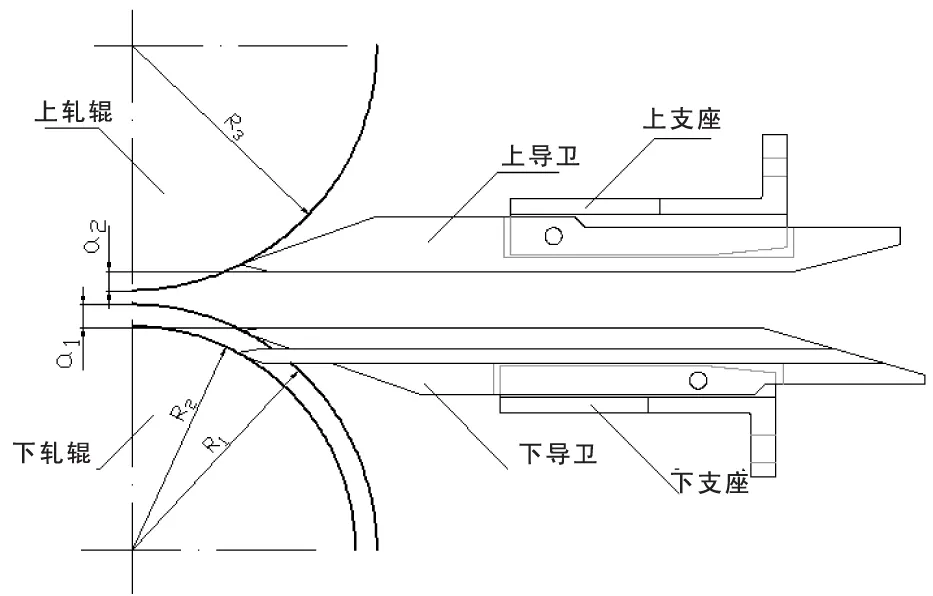

(2)热轧过程中轧件变形不均匀,易出现扭转,履带钢下腿高度为26 mm,原入口下导卫设计时,考虑依靠传送辊道侧板以及导卫两筋板对轧件中间腿的限制,来引导轧件准确进入轧机。但轧件头部出现急弯后,轧件容易脱离入口导卫两筋板的限制,咬偏而不能进入轧机,造成卡钢现象。当轧件产生翘头或扣头后,如图3所示,轧件通过入口导卫时,轧件头部容易卡到上下导卫之间,不能进入轧机。a1为孔型槽底到导卫上表面的距离,一般取值5 mm ~10 mm,原入口上下导卫在设计时a1和a2选用最大值10 mm,但仍容易卡住轧件。

图3 原导卫示意图

3 改进措施

通过分析原来精轧机导卫结构,两个筋板是产生履带钢腿端划伤的主要原因,而且导卫对轧件侧弯的控制能力较差,容易造成卡钢现象。需要对精轧机导卫整体结构进行重新设计,简化导卫结构,减少划伤,增加侧板加强对轧件侧弯的控制。

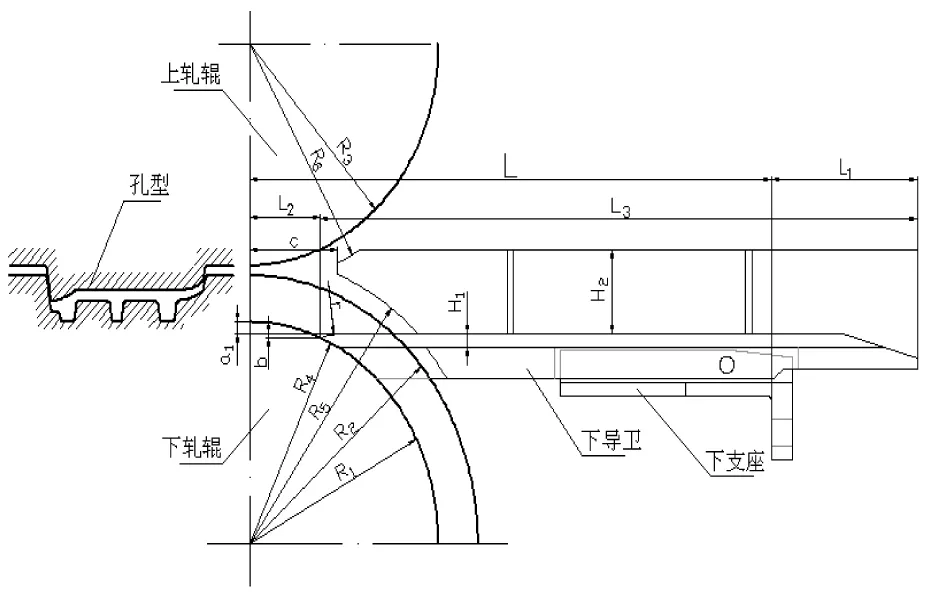

3.1 精轧机下导卫参数设计原则

新下导卫设计时去掉两个筋板增加侧板,设计参数如图4所示。其中参数L,根据轧机参数固定,参数a1、b和r的作用是保证轧件离开轧辊后能顺利通过导卫[2],其余参数需要根据现场实际生产经验来确定。

L—轧辊中心线到支座安装板内侧边的距离,mm;

L1—支座安装板内侧边到导卫后端的距离,mm;

L2—轧辊中心线到导卫前尖端的距离,mm;

L3—导卫的长度,mm;R1—槽底的轧辊半径,mm;

R2—孔型下辊环的轧辊半径,mm;

R3—孔型上辊环的轧辊半径,mm;

R4—与孔型槽底相对应的导卫圆弧半径,mm;

R5—与孔型下辊环相对应的导卫圆弧半径,mm;

R6—与孔型上辊环相对应的导卫圆弧半径,mm;

a1—孔型槽底到导卫的距离,mm;

b—导卫平板上表面到导卫前尖端的距离, mm;

r—导卫前端上圆弧半径, mm;

c—导卫上侧板前端到轧辊中心线的距离,mm;

H1—导卫的底板厚度,mm;

H2—导卫上侧板的高度,mm

图4 下导卫尺寸的确定

根据现场生产经验,参数取值设计选择为: a1=5 mm ~10 mm,b=5 mm ~10 mm,r=20 mm ~50 mm,L=910 mm,L1=255 mm ~300 mm, R4= R1,R5= R2+(20~30)mm, R6= R3+(20~30)mm。

其中导卫的底板厚度H1取值范围为20 mm ~30 mm,因导卫为滑动导卫,与轧件间摩擦为滑动摩擦,为增加过钢量,H1取30 mm。导卫侧板的高度H2等于来料轧件高度加上20 mm ~40 mm,导卫侧板前端到轧辊中心线的距离c取值范围为100 mm ~120 mm。

需要计算的参数公式为:

L3=L-L2+L1

(1)

(2)

选择参数后可计算出各个参数值,确定下导卫尺寸。

3.2 具体改进措施

(1)去掉入口下导卫上的两个筋板,只保留平板。原入口下导卫的两个筋板对轧件侧弯控制作用太小,传送辊道的侧板从横向上能限制轧件侧弯,但从传送辊道到轧辊的距离为1500 mm,该部分没有对侧弯限制,而且原下导卫对侧弯的限制作用较小。设计新导卫增加两个侧板,加强对轧件侧弯的控制。导卫两侧板端部设置成喇叭口形状,随后是平直段,便于引导轧件进入导卫。两侧板间距B入k和来料总宽BK-1的关系为B入k=BK-1+(8~12) mm。

(2)导卫在轧机上的安装,是通过在导卫下端安装支座,然后将导卫固定到轧机窗口上。为了减少卡钢情况,通过降低支座螺栓孔的高度,来降低轧辊孔型槽底到导卫上表面的距离。将入口上导卫表面到上轧辊孔型槽底距离a2由原来的10 mm改成15 mm,增加入口上下导卫间的距离,减少卡钢现象。

(3)将精轧机出口导卫,设计成与入口相同的结构。两侧板间距B出k和本道次轧件总宽BK的关系为B出k=BK+(6~10) mm,出口上下导卫的间距保持不变。

4 改进效果

导卫改进前,原导卫有底板和筋板,安装时需要两个筋板和底板的前端全部与轧辊贴合,不贴合处需要修磨,改进后去掉了两个筋板,只需底板前端与轧辊贴合,缩短安装时间。新导卫使用后有效消除了成品履带钢腿端划伤缺陷的产生,提高了产品表面质量。每班次导卫修磨时间由原来60 min减少为20 min,提高了轧制效率。入口导卫过钢量由原来的4000 t更换,提高到6000 t更换,出口导卫过钢量由原来的3000 t提高到5000 t,适应现在大批量生产。

5 结论

莱钢型钢厂小型生产线通过对精轧机入口和出口导卫装置的改进,有效消除了热轧履带钢腿端划伤缺陷的产生,提高产品表面质量,提高生产效率,为履带钢的大批量生产提供了保障。

[1] 胡彬.型钢孔型设计[M].北京:冶金工业出版社,2010:306-308.

[2] 曲克.轧钢工艺学[M].北京:冶金工业出版社,1994:356-358.

DESIGN AND IMPROVEMENT OF GUIDE FITTINGS FOR FINISHING MILL IN HOT ROLLING TRACK STEELSUN XIAOQING TAN QUNFENG ZHANG YUANHUA

Sun Xiaoqing Tan Qunfeng Zhang Yuanhua

(Laiwu Branch Company of Shandong Iron and Steel Co.Ltd)

According to the scratches on the top-leg of track steel produced by Laiwu steel in the current, the paper studies on the guiding equipment of finishing mill, reformes the entry guides and exit guides, solves the problem of the scratches on the top-leg of track steel, improves the surface quality and production efficiency.

track steel finishing mill scratch entry guides exit guides

�庆,工程师,山东.莱芜(271104),山东钢铁股份有限公司莱芜分公司;

2015-12-30