沿江炼油厂首套渣油加氢装置的运行分析

2014-11-24廖述波陈章海

廖述波,陈章海,杨 勤

(中国石化长岭分公司,湖南 岳阳414012)

1.7Mt/a渣油加氢装置是中国石化长岭分公司“十一五”原油劣质化改造升级的主要配套装置之一,是沿江炼油厂中首套渣油加氢装置,也是国内已投产的设备国产化率最高的渣油加氢装置。该装置采用中国石化石油化工科学研究院(简称石科院)开发的渣油加氢处理RHT技术[1-3]及工艺包,由中国石化洛阳工程建设公司(LPEC)设计,采用单系列4个反应器、汽提和分馏双塔工艺流程。第一周期使用的催化剂为石科院开发的第二代RHT系列渣油加氢催化剂[2]。该装置以仪长管输原油的减压渣油为主要原料,加工的原料油具有硫含量低、氮含量高、铁、钙含量高等特点,加氢重油作为优质催化裂化原料,同时副产柴油与石脑油。该装置于2010年6月动工兴建,2011年5月30日中交,2011年8月25日开车一次成功,2012年10月23日停工换剂,第一周期累计运行426天。

1 第一周期总体生产情况

1.1 催化剂装填和开工

催化剂装填从2011年7月24日22:00时开始,至7月31日7:00时结束,累计耗时153h,共装入第二代RHT系列催化剂565.26t,惰性瓷球16.625t。

2011年8月13—15日催化剂干燥;8月20—23日催化剂预硫化;8月24日引入减三线蜡油,8月25日引入减压渣油转入正常生产。

1.2 原料性质

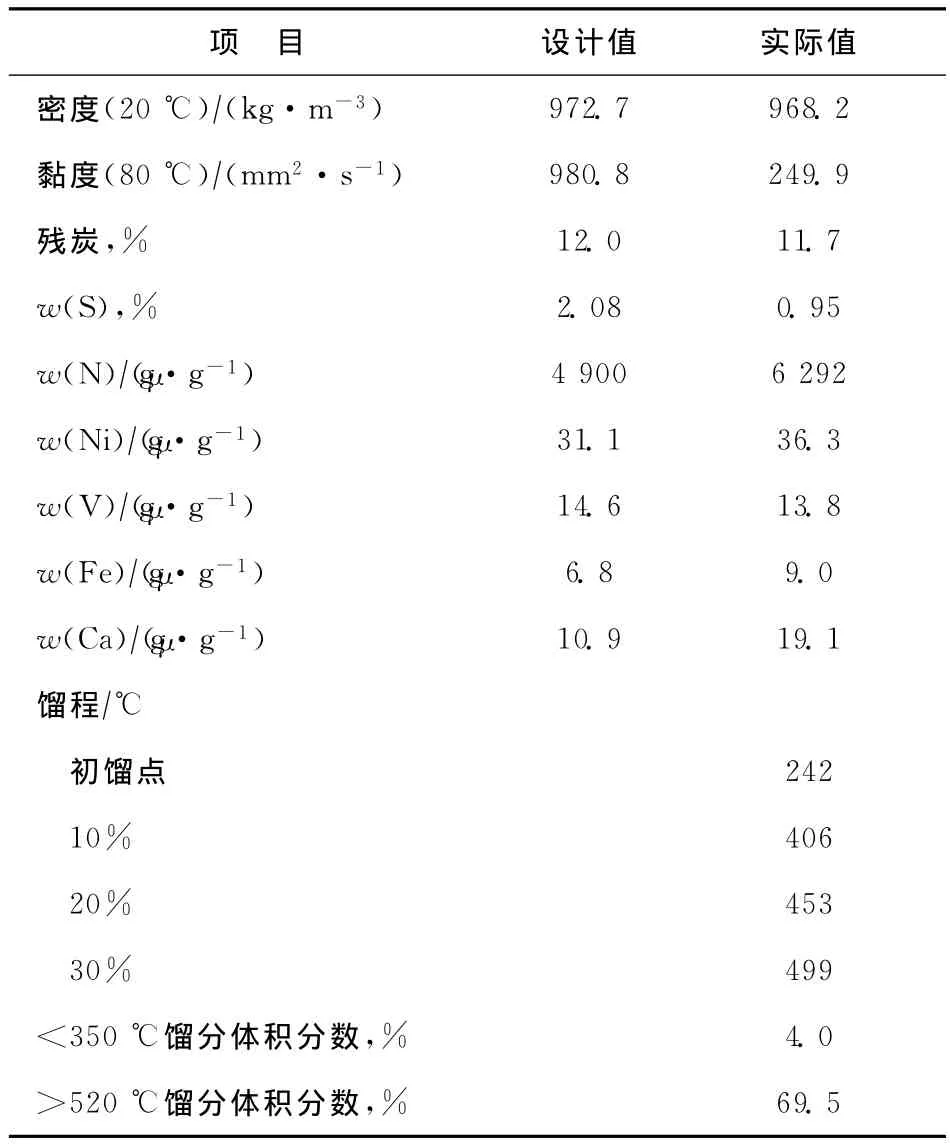

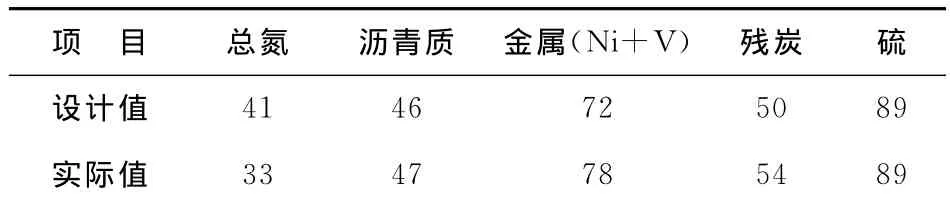

表1列出了第一周期典型原料油主要性质。从表1可以看出:装置第一周期原料油的残炭值一般在设计指标(不大于12%)范围内;原料油的硫含量低于设计值,也低于国内同类装置原料油硫含量;原料油的总氮含量相对较高,质量分数一般在6 200~7 500μg/g,远远超出了设计值,是一种典型的低硫高氮原料油。

表1 第一周期装置典型原料油性质

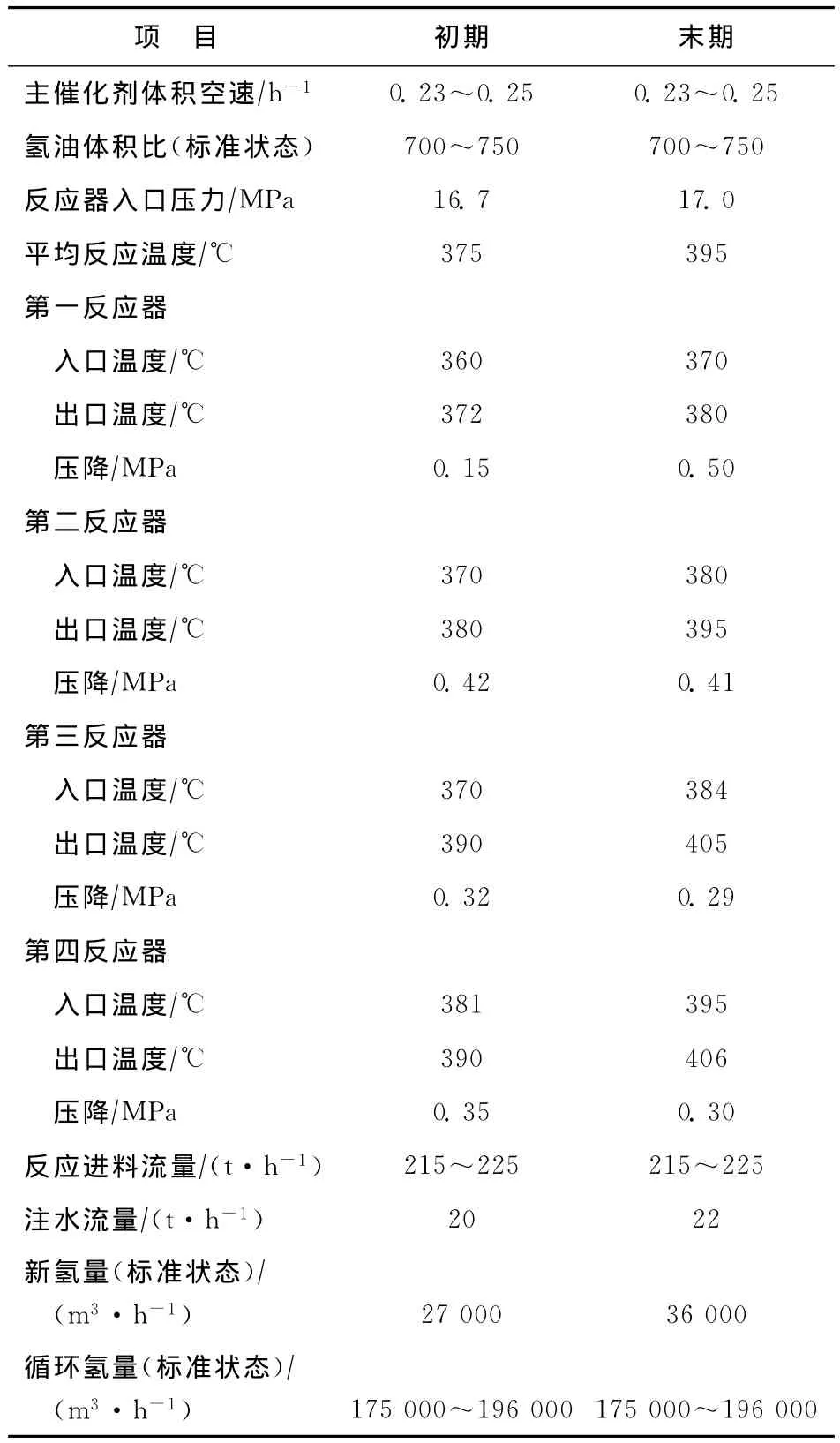

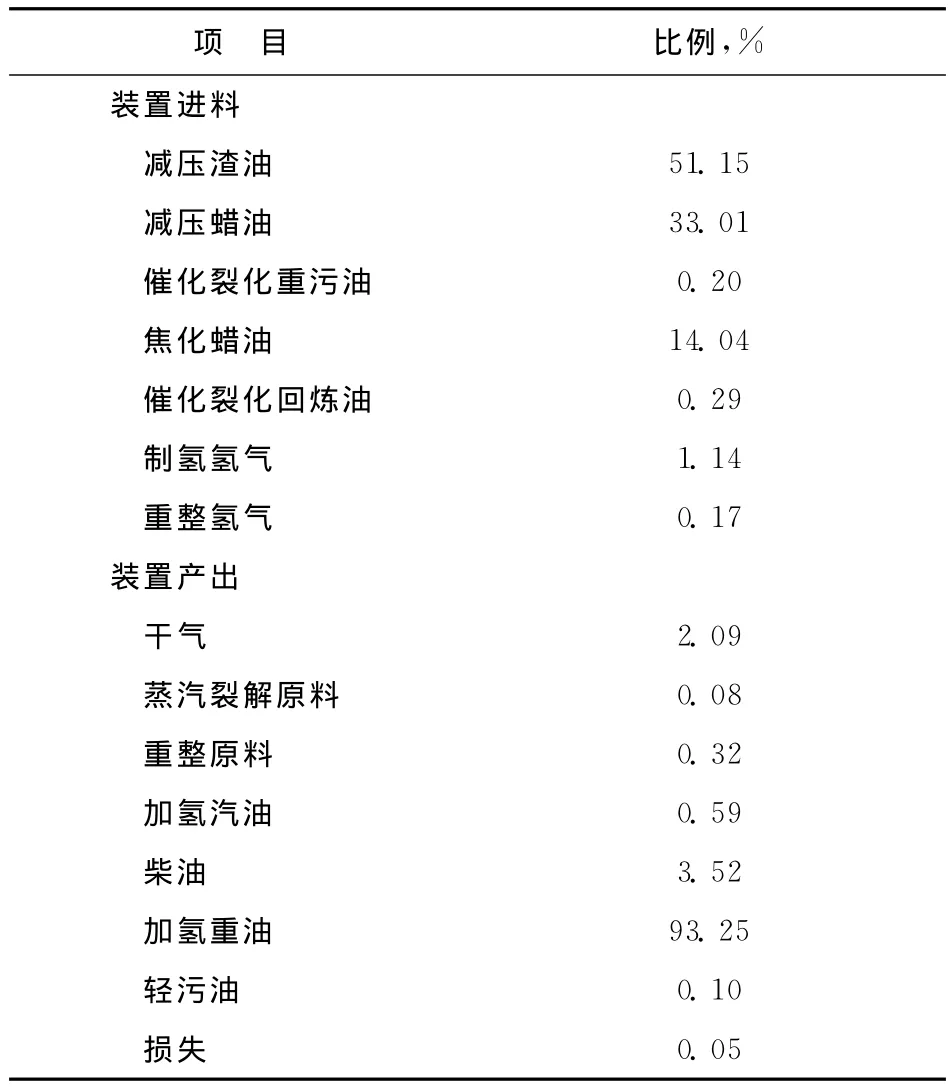

第一周期主要操作条件列于表2,物料平衡数据见表3。

表2 第一周期装置主要操作条件

表3 第一周期装置物料平衡

2011年8月为装置开工阶段,装置能耗较高,达到了1 004MJ/t。2011年10—12月进行节能优化工作,通过优化工艺流程、加强装置间的热联合、提高加热炉效率、维护液力透平机安稳运行等措施,装置的能耗逐月降低。2012年10月,由于装置停工,大量使用蒸汽等介质,装置能耗相应增加。全周期的装置平均能耗为718MJ/t,比装置设计能耗838MJ/t降低了120MJ/t。装置全周期大负荷运行,加工负荷平均为102%,最高负荷达到113%。

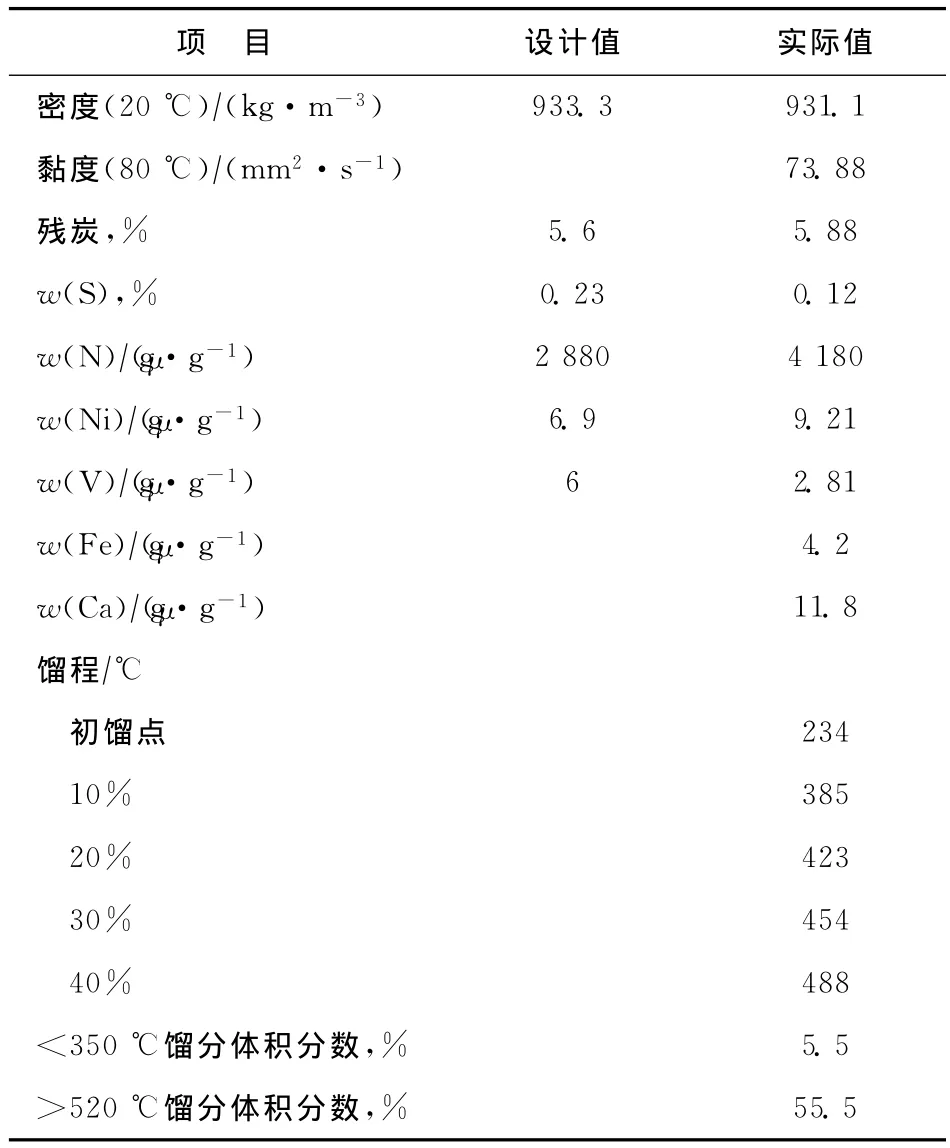

第一周期加氢重油质量总体达到设计要求,加氢重油性质见表4。重油的残炭降低率、脱硫率、脱金属率等均达到或超过设计水平,受冷、热高压分离器温度高的影响,全周期第四反应器温度未达设计最高值,导致脱氮率略低于设计水平,第一周期杂质脱除率见表5。

表4 加氢重油性质

表5 第一周期加氢重油杂质脱除率 %

2 第一周期主要工艺参数变化

2.1 反应温度

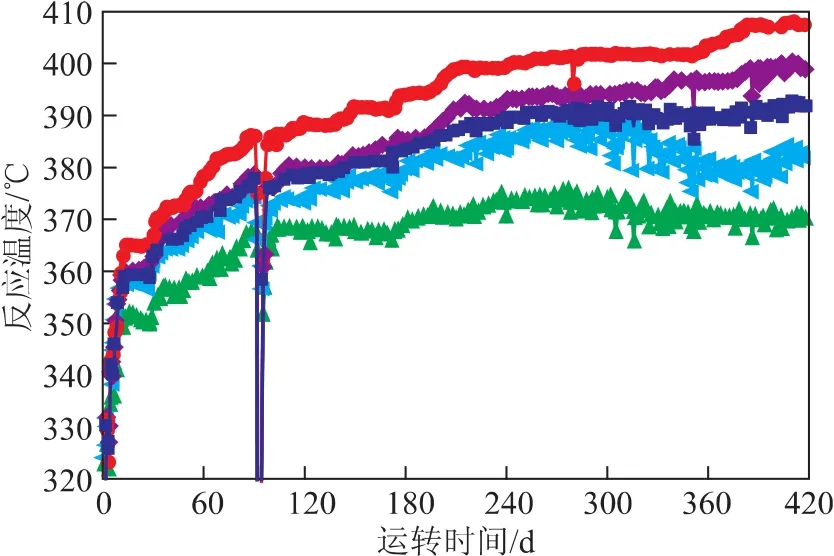

第一周期反应器总体平均温度(CAT)及各反应器催化剂床层平均温度(BAT)的变化情况见图1,各反应器催化剂床层径向温差见图2。装置开工运行1个月后,随着减压渣油掺炼量的增加,反应器的温度同步提升,日均CAT提温幅度为0.26℃,经过2个月后CAT提温至378℃。稳定约2个月后CAT继续以0.14℃/d的速率提至390℃,此后一直维持在此温度范围内运行,直至装置运行末期才适当提高反应温度。

从图1可以看出:第一反应器(一反)和第二反应器(二反)的温度趋势平缓,主要原因在于一反径向温差较大,为避免形成热点,确保装置长周期运行,限制了一反和二反的提温速率;随着周期的延长,一反催化剂活性逐步下降,反应负荷向二反、三反转移,同时随着温度的提高,放热反应加剧,二反、三反、四反温升随之升高。

图1 第一周期各反应器温度变化

图2 第一周期各反应器催化剂床层径向温差

2.2 反应器压降

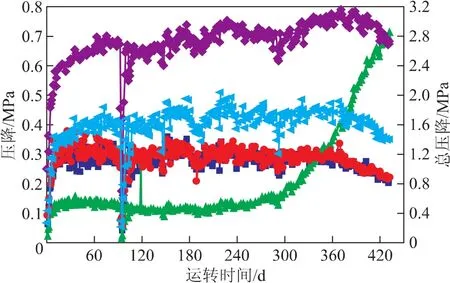

第一周期装置各反应器压降变化情况见图3。运行前半个月内,缓慢提高装置掺渣量至70t/h,在此阶段内,各反应器压差同步缓慢升高。运行至52天时,装置掺渣量达到100t/h,此时各反应器压差基本稳定,没有明显上涨的趋势。各反应器压差随掺渣比的趋势变化而变化,一反、二反尤其明显。在装置运行前期,各反应器BAT低于360℃时,原料油的黏度对反应器的压降变化起到决定性作用。

在装置运行前期,提高反应器温度,有利于降低反应器压差,在装置运行中后期,一反的压降呈现缓慢上涨趋势,运行后期,一反的压降上升的速率大幅增加,此时需要综合考虑全厂的经济效益来决定是保周期还是尽早停工换剂,可通过改善原料性质等方法延缓与控制压差上涨的趋势。

图3 第一周期各反应器压降变化

3 第一周期催化剂运行情况

本周期使用的石科院开发的第二代RHT系列渣油加氢催化剂总体性能优越,能够满足设计要求。主要表现如下:

(1)脱金属的效果明显,镍的脱除率一般为75%~78%,钒的脱除率一般为80%~85%,都达到了装置设计金属脱除率72%以上的要求。

(2)在装置运行的前10个月,原料油中硫质量分数一般约为0.9%。在运行的后4个月,原料油的硫含量有所上升,质量分数一般约为1.2%,远低于设计原料中硫质量分数2.08%。在装置运行前期,硫的脱除率一般约为87%,略低于设计脱硫率89%。装置运行至中后期,随着反应器CAT的提高,脱硫率逐步提高并达到了91%,这说明催化剂的脱硫能力较强,活性和稳定性较好。

(3)催化剂的脱氮效果随着反应器平均温度CAT的升高而升高,而装置原料油中实际氮质量分数一般为6 200~7 500μg/g,远高于设计氮质量分数4 900μg/g,使得催化剂的脱氮率为33%~36%,低于设计脱氮率41%。

(4)第一周期的运行初期,原料的残炭值基本在设计值12.0%以下,但由于反应温度较低,残炭降低率一般为47%~50%,略低于设计值50%。装置运行中后期,随着反应温度的提高,降残炭率逐步提高,残炭降低率达到了58%,超出设计值8百分点,说明催化剂的脱残炭活性较好,满足了装置的生产要求。

(5)随着装置运行时间的延长及反应温度的提高,催化剂的脱硫活性、脱残炭活性和脱氮活性始终保持在较高活性区内,并且可通过调整各反应器的反应温度灵活地控制各种杂质合适的脱除率,这说明催化剂稳定性强,其整体级配是合理的。

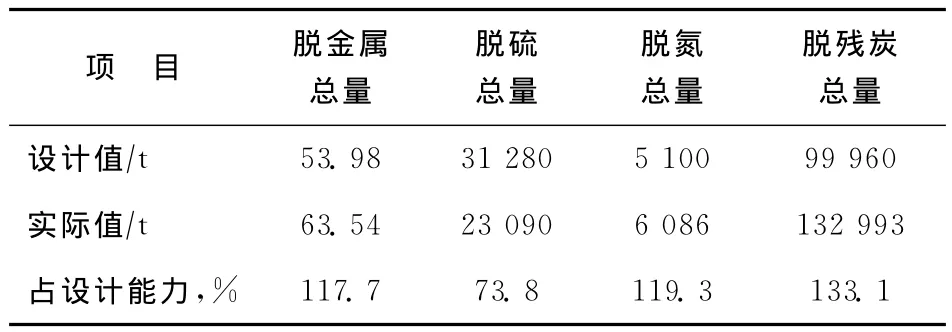

(6)2012年7月,一反的床层压降开始缓慢上涨,10月23日,一反床层压降达到0.7MPa,达到了换剂的条件,装置停工换剂。表6列出第一周期装置杂质脱除总量。除原料油硫含量比设计值低很多,造成脱硫总量偏低外,脱金属、脱氮、脱残炭总量都超过设计值。

表6 第一周期装置杂质脱除量

4 第一周期主要设备运行情况

第一周期,除发生了一起因循环氢压缩机出口反飞动线流量孔板一次阀前焊缝裂纹氢气泄漏导致装置停工的事件外,装置其它主要设备总体运行平稳,国产化设备经受住了考验,但新氢压缩机和高压空冷器在运行过程中还是暴露出了一些问题。

4.1 新氢压缩机

装置新氢压缩机为一开一备,1台国产1台进口,设备编号为C102A/B。

新氢压缩机C102A为进口压缩机,美国德莱赛兰公司设计制造,第一周期运行平稳。

新氢压缩机C102B卧式4列对称平衡型压缩机,为国产,其型号为4M125-39/24-185-BX。2011年8月25日19:30,在监护运行中,发现C102B三级气缸填料处侧盖(靠近二级缸)石棉垫片突然撕裂,大量氢气泄漏。迅速停机后,连夜对三级气缸填料密封解体检查,发现三级填料密封的第一级高压“O”型丁氰橡胶密封圈未能压紧,在高压氢气作用下撕裂。由于其它各级均有泄漏情况,于是将各级填料均解体,对O型圈进行更换,以确保机组的安全平稳运行。此后运行过程中相继出现了机组及出入口管线震动大,管卡震松,热偶丝震断导致连锁停机等事件。其中以压缩机二级缸振动最大,为8.0mm/s,经分析认为振动是由于气体脉动引起。经核算采用一级出口及二级入口缓冲罐与管线之间的垫片改为孔板后机组运行平稳,管线震动有明显改善,二级缸振动减弱至2.2mm/s,目前运行情况良好。

4.2 高压空气冷却器

装置高压空气冷却器A101A/B/C/D型号为G-TF36B4-Vs22,管束管箱材质使用国产Incoloy825,管束按GB 150—1998在厂家进行了水压试验。装置开工后运行不久,相继出现空气冷却器堵头轻微泄漏,采取降压对泄漏堵头紧固后泄漏情况得到消除。整个第一周期高压空气冷却器均在监护中运行,发现大小泄漏点30余次,均采用降压紧固予以消除。在第一周期停工换剂过程中对发生泄漏的堵头垫片予以更换,同时对所有堵头进行紧固,在第二周期运行过程中较为正常。

5 技术分析

5.1 装置原料问题

装置原料流程原设计为减二线、减三线蜡油与减压渣油热进料在装置外混合后进装置。受原料性质及常减压蒸馏装置操作(减压深拔,减三线蜡油和减压渣油性质较差)的影响,装置运行初期,渣油加氢装置原料性质波动较大,无法预知与控制原料性质的变化并作出相应的调整。因此开工运行初期装置反应压差、温升及压力波动较大。为消除这一不利因素,理顺原料供给流程,增设相应原料专线,达到了减二线油、减三线油、减压渣油单独进料控制,确保了装置的稳定运行。

5.2 分馏塔吹汽问题

分馏塔设计为0.5MPa过热蒸汽汽提。低压汽包产汽后部分经分馏炉对流室过热后进分馏塔气提,部分低压汽包产汽外送去系统0.5MPa管网,设计外送汽量4t/h左右。实际生产过程中,从节能考虑,分馏炉低负荷运行,实际负荷仅为设计负荷的20%,导致分馏塔系统温度低于设计温度,产汽量与设计不符。运行初期,产汽量少于分馏塔的吹汽需求。运行中期很长一段时间处于产用平衡状态;同时吹汽温度设计为280℃,因分馏炉过热负荷低,实际仅为170℃。在装置运行中期,低压汽包产汽与分馏塔吹汽相当时,由于0.5 MPa蒸汽系统管线长,在装置与系统连接管网中出现大量凝结水,在低压汽包产汽波动时,凝结水随分馏塔吹汽入塔导致冲塔的时有发生。装置只能将0.5MPa蒸汽与系统蒸汽隔离,自产自用,在产汽量稍大时只能放空处理,调节难度也随之增大。目前,已考虑增加低压汽包压力控制,后路去系统的0.5MPa蒸汽系统,但有可能造成0.5 MPa蒸汽系统带水。

5.3 一反压降上升原因分析

从第一周期的运转情况来看,导致渣油加氢装置停工的最直接因素为一反压降升高至上限值0.7MPa。由此可以推断,一反催化剂床层空隙率已降至较低值,与原料中铁、钙含量特别是铁含量高有关。

5.4 一反径向温差问题

从第一周期的运转情况来看,到了运转的中后期,一反径向温差较大。可能与该反应器入口分配器分配效果不佳有关。

6 结 论

(1)1.7Mt/a渣油加氢装置第一周期生产总体平稳,共运行426天,全周期加工负荷平均为102%,最高负荷达到113%,产品质量合格,为催化裂化装置提供了优质原料,总体上达到设计要求。

(2)RHT系列催化剂起始反应温度低,在较低温度时就能达到杂质脱除的要求,同时在运行过程中,反应温升分布较为合理,热点容易控制。因此,RHT系列催化剂有较高的活性和较好的稳定性,确保了装置长周期运行。

(3)装置应用的大量国产化设备能满足装置运行要求,并在运行中得到很好地检验。

(4)一反压降的升高与热点的产生对装置第一周期的末期运行产生不利影响,因此如何降低和控制这些影响是第二周期工作的重点。在原料油Fe、Ca含量的控制、催化剂级配方案的调整以及采用新型反应器分配器等方面都值得考虑。

[1]聂红,杨清河,戴立顺,等.重油高效转化关键技术的开发及应用[J].石油炼制与化工,2012,43(1):1-6

[2]杨进华.第二代RHT系列渣油加氢处理催化剂的工业应用[J].石油炼制与化工,2012,43(2):61-64

[3]Yin Zhaolin.Operation and optimization of residue hydrotreating unit using new catalyst system[J].China Petroleum Processing and Petrochemical Technology,2012,14(3):50-58